Cara Membuat Cetakan Injeksi

Apa yang dimaksud dengan Jamur Injeksi?

Cetakan injeksi adalah alat yang ketika semua bagian dirakit, cocok dengan mesin cetak injeksi untuk membuat bagian plastik yang identik. Cetakan injeksi dimulai dengan gambar oleh seorang insinyur dari bagian yang diperlukan untuk aplikasi. Selanjutnya seorang insinyur dengan pengetahuan tentang proses pembuatan cetakan injeksi membuat gambar cetakan.

Bagaimana Cetakan Injeksi Dibuat

Membuat cetakan injeksi membutuhkan banyak keterampilan dan beberapa mesin yang sangat mahal. Mereka umumnya terbuat dari baja perkakas oleh mesin CNC. Mereka adalah negatif dari bagian yang sebenarnya diperlukan. Ada juga sistem runner yang memungkinkan plastik panas untuk mengisi semua rongga cetakan selain saluran yang membantu mendinginkan atau memanaskan cetakan sehingga mengontrol suhunya. Sekitar 10% dari siklus cetakan injeksi khusus didedikasikan untuk benar-benar menyuntikkan plastik cair. Persentase sisanya didedikasikan untuk pendinginan dan pemadatan, pengemasan dan penyimpanan.

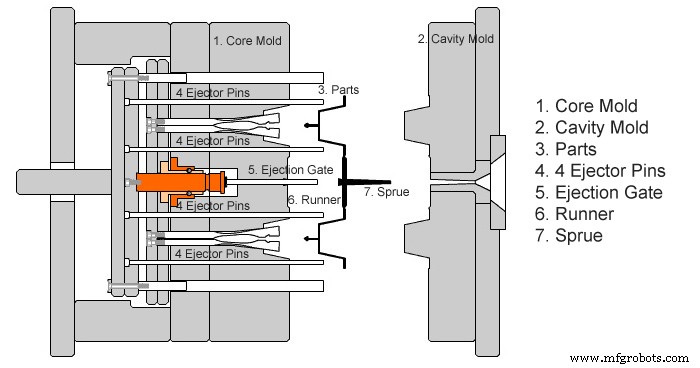

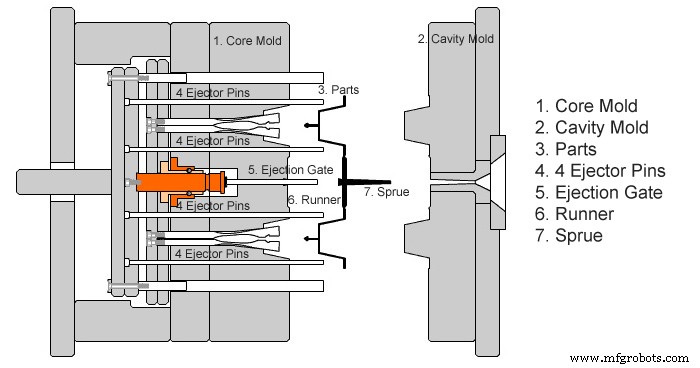

Cetakan injeksi paling sederhana adalah cetakan injeksi tarik lurus yang terdiri dari dua bagian. Sisi "A" dan sisi "B". Sisi depan atau sisi A menghadap rongga dan disebut rongga. Sisi B menghadap rongga dan dikenal sebagai cetakan inti. Namun, tidak semua cetakan injeksi mengikuti pola sederhana tersebut.

Bagian dari Cetakan Injeksi

Insinyur yang merancang cetakan akan memutuskan apakah cetakan tersebut memerlukan alat penyisipan atau cetakan berdiri bebas.

Untuk membuat produsen cetakan injeksi berdiri bebas membeli basis cetakan pra-dibuat dari salah satu dari beberapa perusahaan di seluruh dunia seperti Misumi. DME atau Hasco.

Cetakan injeksi akan mencakup saluran pendingin, sistem pelari, sariawan, rongga dan gerbang. Cetakan injeksi juga memiliki lubang berulir untuk baut matas t topi digunakan untuk memasang cetakan di mesin cetak. Selain itu, mereka memiliki pin pemandu untuk melapisi cetakan di atas meja kerja sehingga penyelarasan sisi A dan B tidak diperlukan setelah cetakan berada di dalam mesin.

Ejeksi

Setelah bagian mengeras itu dikeluarkan dari cetakan dengan pin ejeksi, pin dan selongsong atau menggunakan salah satu metode lain termasuk pelat ejektor, ejeksi udara dan banyak lagi.

EDM (Mesin Pelepasan Elektronik)

Tetapi beberapa bagian memiliki rongga yang tidak dapat dengan mudah digiling. Dalam hal ini elektroda yang terbuat dari grafit atau tembaga tungsten dihidupkan mesin CNC dan kemudian ditempatkan di bak EDM (electronic discharge machine). EDM akan mengikis baja hingga membentuk rongga persis seperti bentuk elektroda. Ada dua jenis EDM:pemberat dan kawat. EDM pemberat dirancang untuk membuat rongga sedangkan kawat EDM menggunakan kawat kuningan halus untuk memotong bentuk sederhana atau majemuk.

Sistem Pelari

Sistem runner memungkinkan plastik cair mengalir ke dalam rongga. Ada tiga bagian utama pada sistem runner cetakan injeksi:sprue, runner, dan gate.

Sariawan dihubungkan ke nosel laras mesin cetak. Plastik cair dikirim oleh sekrup reciprocating ke nosel dan dengan demikian melalui sariawan. Kemudian material mengalir ke runner. Akhirnya plastik cair akan mengisi setiap rongga melalui pintu gerbang. Gas dapat dilepaskan melalui ventilasi.

Mesin Cetakan Injeksi

Mesin cetak injeksi terdiri dari pemuat, sekrup bolak-balik, laras, nosel, dan pelat. Selama proses ini, butiran polimer pertama dimasukkan ke dalam pengering untuk menghilangkan kelembaban. Kemudian butiran dipindahkan ke dalam tong di mana mereka dipanaskan sampai titik leleh plastik yang digunakan. Sekrup bolak-balik besar berjalan melalui laras dan menggerakkan plastik hingga mencapai nosel. Itu disuntikkan melalui nosel ke dalam cetakan yang dipasang di pelat. Setelah plastik mendingin, cetakan terbuka dan bagian plastik terlempar keluar oleh pin ejektor. Siklus ini biasanya diulang setiap 60-90 detik.