Kursi Keselamatan Anak

Latar Belakang

Di Amerika Serikat, lebih dari 2.000 anak di bawah usia 14 tahun meninggal setiap tahun dalam kecelakaan kendaraan. Tidak hanya kecelakaan kendaraan yang menjadi pembunuh utama anak-anak, pada tahun 1997 mereka juga melukai hampir 320.000 anak-anak. Sebagian besar kematian terjadi karena anak-anak tidak diamankan di kursi mobil yang dirancang khusus. Sebaliknya, mereka diikat di jenis kursi yang salah, seperti kursi dewasa yang tidak memposisikan tubuh anak-anak dengan benar atau melindunginya dari benturan, atau mereka tidak mengenakan penahan sama sekali. Anak-anak berusia empat hingga 14 tahun paling kecil kemungkinannya untuk dikekang dengan benar.

Sebagian besar dari 50 negara bagian mengharuskan anak-anak di bawah usia empat tahun diamankan di kursi keselamatan anak atau sabuk pengaman. Banyak negara bagian juga mengamanatkan kursi booster (atau sabuk pengaman) untuk anak-anak antara empat dan 14 tergantung pada usia, berat, dan tinggi badan mereka. Hingga 95% dari kursi keselamatan yang dipasang di kendaraan mungkin bukan kursi yang tepat untuk anak, mungkin dikaitkan dengan sangat longgar dengan sabuk yang tidak cocok di dalam mobil sehingga kursi berputar atau miring ke depan, atau mungkin memiliki tali pengikat yang tidak terpasang dengan benar. beberapa cara. Kursi anak juga sering salah diletakkan menghadap ke belakang di depan kantung udara. Pada tahun 1997, enam dari 10 anak yang tewas dalam kecelakaan kendaraan tidak memakai sabuk pengaman. Energi dan bakat yang luar biasa telah menghasilkan kursi keselamatan anak yang, bila digunakan dengan benar, telah sangat meningkatkan kemungkinan bahwa seorang anak dapat selamat dari kecelakaan kendaraan yang serius tanpa cedera.

Sejarah

Kursi mobil untuk anak-anak telah diproduksi sejak tahun 1933. The Bunny Bear Company membuat beberapa desain kursi mobil anak-anak, tetapi tujuannya bukan untuk melindungi anak jika terjadi kecelakaan. Sebaliknya, kursi ini membatasi anak-anak, mengangkat mereka di atas tingkat kursi penumpang, dan membuat mereka lebih terlihat oleh orang dewasa dari kursi depan. Kursi keselamatan yang sebenarnya untuk anak-anak ditemukan di Inggris oleh Jean Ames pada tahun 1962. Desain Ames memiliki tali yang menahan kursi empuk di kursi penumpang belakang. Di dalam kursi, anak itu diikat dengan tali pengikat berbentuk Y yang diselipkan di atas kepala dan kedua bahunya dan diikatkan di antara kedua kakinya. Desain lain untuk mengakomodasi anak-anak yang sedang tumbuh mengikuti dengan cepat selama beberapa tahun berikutnya.

Dari tahun 1956-1970, sabuk pengaman tipe pangkuan dikembangkan dan menjadi perlengkapan standar untuk orang dewasa. Meskipun hasil uji tabrak membuktikan bahwa sabuk pengaman menyelamatkan nyawa, pada tahun 1960-an sabuk pengaman mendapat perlawanan. Pada tahun 1966, Kongres mengesahkan Undang-Undang Jalan Raya Kembar yang memberi wewenang kepada Departemen Perhubungan (DOT) untuk menetapkan standar desain kendaraan; negara bagian yang terpisah memiliki wewenang untuk menegakkan undang-undang pengemudi, yang bervariasi di antara negara bagian. Harness bahu, sabuk pengaman, dan kantong udara depan dan samping meningkatkan tingkat perlindungan untuk orang dewasa; jenis peralatan keselamatan ini tersedia dari tahun 1966-1995. Selama periode ini, kursi keselamatan anak berkembang dengan memasukkan kursi menghadap ke belakang untuk bayi dengan berat di bawah 22 lb (10 kg), kursi konvertibel yang dimulai sebagai kursi bayi menghadap ke belakang dan diubah menjadi menghadap ke depan untuk balita dengan berat kurang dari 40 lb (18,2 kg) , dan kursi booster yang mengangkat anak yang sedang tumbuh dengan berat antara 30-70 lb (13,6-31,8 kg) sehingga sabuk pengaman mobil dapat diikatkan di sekitar kursi anak dan booster. Kursi keselamatan anak menjadi berita hampir setiap hari, namun lebih dari 30 tahun setelah perkembangannya, banyak dari item berita ini berfokus pada ketidaknyamanan kursi daripada nyawa yang mereka selamatkan.

Bahan Baku

Kursi pengaman anak terbuat dari polipropilen, plastik keras yang lentur di bawah tekanan dan tidak mudah retak seperti plastik lainnya. Plastik diangkut ke pabrik dalam bentuk pelet berukuran kerikil; pembuat kursi mobil besar menerima gerbong kereta yang penuh dengan pelet untuk produksinya. Pewarnaan, yang bervariasi di antara model kursi, ditambahkan ke plastik.

Beberapa komponen yang lebih kecil seperti pelat pengait gesper, pengatur harnes, klip pengunci, dan gesper itu sendiri biasanya dibuat oleh produsen khusus. Indiana Mills membuat mekanisme gesper dan penyetelan untuk hampir semua produsen kursi keselamatan anak Amerika.

Kain dan vinil digunakan untuk membuat sarung jok dan tali pengaman. Baik penutup maupun tali pengikat harus mampu menahan uji mudah terbakar, tetapi juga harus dapat dicuci. Hanya sabun dan air ringan yang dapat digunakan karena deterjen atau bahan kimia merusak perawatan kain tahan api. Benang yang menyatukan bahan-bahan ini harus memenuhi persyaratan yang sama. Warna, daya tahan, dan mode menjadi pertimbangan lain dalam memilih kain penutup. Harness memenuhi persyaratan kekuatan yang sama seperti sabuk pengaman dewasa.

Kursinya dilapisi busa. Jenis busa sangat diatur untuk memenuhi standar ketahanan api dan penyerapan energi. Bantalan dan penutup dijahit oleh produsen kursi keselamatan anak atau oleh pemasok luar.

Komponen kertas cetak termasuk yang paling penting. Label dirancang oleh pabrikan sesuai dengan standar Federal. Lokasi label pada perangkat, kata-kata yang tepat, dan kertas yang tahan sobek (jadi informasi yang hilang jelas) adalah beberapa di antara spesifikasinya. Instruksi juga disiapkan untuk memenuhi persyaratan yang ketat, dan kursi keselamatan anak harus mencakup penyimpanan permanen untuk instruksi. Pencetakan fisik label dan instruksi biasanya dilakukan oleh printer yang disubkontrakkan oleh produsen jok mobil.

Perakitan juga mencakup bagian-bagian kecil seperti paku keling dan pengencang kain. Bagian-bagian ini semua diproduksi dan dipasok oleh perusahaan khusus.

Desain

Berbagai macam masalah desain harus dipertimbangkan untuk setiap jenis kursi keselamatan anak. Empat masalah desain yang paling penting adalah keselamatan (termasuk memenuhi peraturan pemerintah), kemudahan penggunaan (dan ini termasuk kenyamanan anak), gaya atau penampilan, dan kelayakan produksi. Seperangkat peraturan pemerintah yang ketat (Standar Keamanan Kendaraan Bermotor Federal [FMVSS] 213) menetapkan ketinggian sandaran kursi, tekanan pelepasan gesper, jenis busa penyerap benturan, kata-kata dari beberapa label, dan banyak lagi. Kursi juga harus mampu menahan uji tabrak dari dua mobil yang masing-masing melaju dengan kecepatan 30 mph (48 kph) saling bertabrakan atau mobil menabrak mobil yang diparkir dengan kecepatan 60 mph (96 kph). Setelah uji tabrak, kursi masih harus memenuhi kriteria kinerja tertentu seperti tekanan pelepasan gesper.

Dua perubahan besar dalam peraturan secara radikal mengubah desain kursi keselamatan. Jarak kepala anak yang diizinkan untuk bergerak maju dalam tabrakan (disebut "ekskursi kepala") telah dikurangi dari 32 inci (81 cm) menjadi 28,5 inci (72 cm). Untuk memenuhi persyaratan ini, sebagian besar kursi mungkin memerlukan tambatan atau tali di bagian atas kursi anak yang akan ditambatkan di belakang kursi mobil. Cangkang dari banyak desain kursi keselamatan anak juga harus diperkuat untuk memenuhi standar ini (dan kendaraan juga akan memerlukan titik jangkar untuk tambatan).

Peraturan baru lainnya mulai berlaku pada tahun 2002. Sambungan jangkar khusus akan ditambahkan ke kursi pengaman yang akan mengamankannya ke jangkar baru di kendaraan dan mengurangi masalah penggunaan sabuk pengaman untuk mengamankan kursi anak ke kursi mobil. "Sistem attachment universal" ini menggunakan sabuk attachment di lokasi yang berbeda pada kursi keselamatan dari desain saat ini, sehingga kursi keselamatan akan memerlukan desain ulang dan penguatan yang cukup besar.

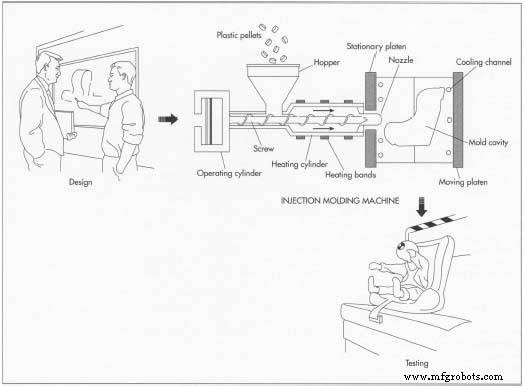

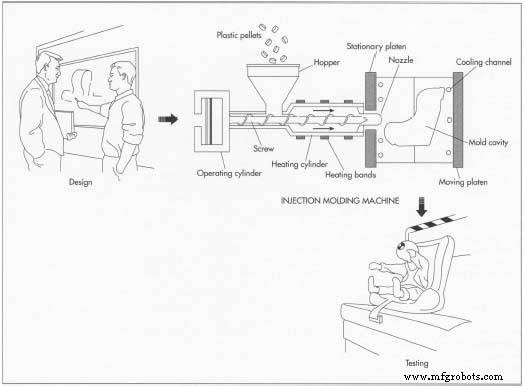

Pembuatan kursi keselamatan anak membutuhkan waktu satu hingga tiga tahun dari konsep hingga produksi. Cangkang kursi plastik dicetak dengan injeksi dari pelet plastik. Semua bagian dirakit dengan tangan di stasiun kerja. Pengujian kecelakaan dilakukan untuk memastikan efektivitas dan kualitas desain kursi keselamatan anak.

Pembuatan kursi keselamatan anak membutuhkan waktu satu hingga tiga tahun dari konsep hingga produksi. Cangkang kursi plastik dicetak dengan injeksi dari pelet plastik. Semua bagian dirakit dengan tangan di stasiun kerja. Pengujian kecelakaan dilakukan untuk memastikan efektivitas dan kualitas desain kursi keselamatan anak.

Kenyamanan anak dan kemudahan penggunaan kursi jauh lebih subjektif. Bagan ukuran anak rata-rata dalam rentang usia dan berat tertentu membantu desainer menyesuaikan kursi dengan anak dan membuatnya nyaman. Untuk memahami perspektif orang tua dalam menggunakan kursi, produsen berkonsultasi dengan kelompok fokus; menganalisis tren penjualan sebagai indikator kemudahan pengoperasian, kemudahan memasukkan dan mengeluarkan bayi, dan popularitas fitur seperti bantal dan pelindung kursi; dan mendengarkan umpan balik konsumen melalui kendaraan seperti email konsumen.

Pendapat konsumen juga mencakup mode dan penampilan kursi keselamatan. Pembeli lebih memilih kursi bayi dengan warna kain yang lebih terang dan pola seperti anak-anak. Kursi untuk anak yang lebih besar cenderung cocok dengan tren desain kendaraan, termasuk warna yang lebih gelap dan pola yang lebih canggih yang dikoordinasikan dengan interior kendaraan.

Desain juga harus mempertimbangkan constructability. Metode pencetakan kursi, bahan yang digunakan, metode perakitan, dan karakteristik lainnya mungkin tidak sesuai dengan fitur desain lain yang diinginkan. Proses konsepsi desain hingga startup produksi memakan waktu satu hingga tiga tahun, tergantung kerumitan desain. Waktu desain diperkirakan akan lebih lambat karena kursi pertama dengan sistem penjangkaran baru dirancang, dibangun, dan diuji, meskipun akan cepat melanjutkan kecepatan karena perancang terbiasa bekerja dengan sistem baru.

Manufaktur

Proses

- Pembuatan kursi keselamatan anak dimulai dengan mencetak cangkangnya. Pelet plastik dilebur dan dicetak dengan injeksi ke dalam bentuk cangkang. Bentuk yang dibentuk adalah

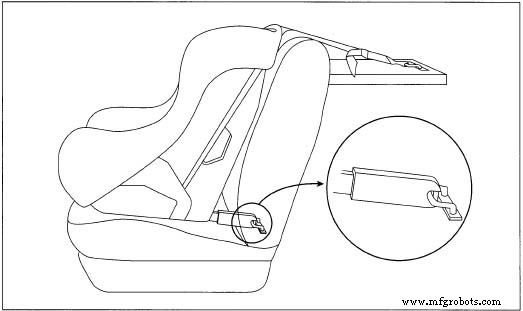

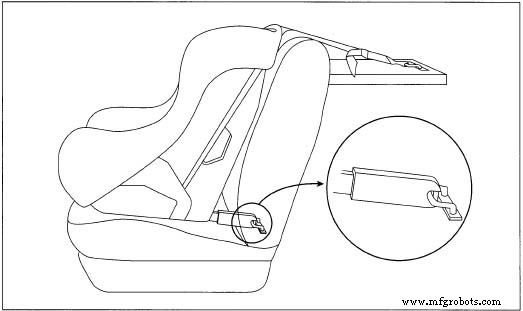

Efektif pada tahun 2002, "sistem pemasangan universal" akan mengamankan kursi keselamatan anak ke jangkar yang terletak di setiap mobil. Peralihan dari pemasangan sabuk pengaman ke sistem penahan akan mengurangi masalah yang terjadi dengan penggunaan sabuk pengaman. dipotong dan dibersihkan. Segera setelah didinginkan, mereka dikirim ke jalur perakitan.

Efektif pada tahun 2002, "sistem pemasangan universal" akan mengamankan kursi keselamatan anak ke jangkar yang terletak di setiap mobil. Peralihan dari pemasangan sabuk pengaman ke sistem penahan akan mengurangi masalah yang terjadi dengan penggunaan sabuk pengaman. dipotong dan dibersihkan. Segera setelah didinginkan, mereka dikirim ke jalur perakitan.

- Suku cadang yang dibuat oleh pemasok luar didistribusikan ke stasiun kerja di sepanjang jalur perakitan. Ini termasuk bantalan busa, penutup, harness, gesper, label, dan instruksi. Biasanya, jalur perakitan tidak menggunakan ban berjalan; pekerja cukup menyelesaikan bagian pekerjaan mereka dan menyerahkan kursi kepada orang berikutnya di sepanjang garis. Hal ini memungkinkan personel untuk bekerja dengan kecepatan mereka sendiri dan memeriksa pekerjaan mereka sendiri pada produk.

- Penutup empuk ditempatkan pada cangkang dan dipasang. Rakitan gesper diamankan ke cangkang, dan harnes disambungkan melalui gesper, penyetel, dan penahan harnes.

- Label diamankan di kursi pengaman, dan instruksi dikemas dalam kompartemen penyimpanan yang merupakan bagian wajib dari desain kursi.

- Jika produk juga akan dijual dengan potongan titik pembelian (hang tag) yang terkait dengan pemasaran atau periklanan, ini ditambahkan sebelum tempat duduk dikemas dalam karton. Sebelum pengepakan, beberapa kursi mungkin dipilih untuk tinjauan kualitas dan kinerja termasuk pengujian tabrakan.

- Di departemen pengemasan, kursi dikemas dalam karton yang memuat informasi dan desain yang dikembangkan oleh pemasaran dan periklanan. Karton umumnya ditumpuk dan dibungkus dengan plastik sehingga karton tetap bersih sampai dipesan dan dikirim. Batch karton yang dibungkus disimpan di palet dan dipindahkan oleh forklift. Beberapa dimuat langsung ke truk untuk dikirim atau dibawa ke inventaris.

Kontrol Kualitas

Produsen mempertahankan departemen kontrol kualitas dan sistem inspeksi yang mapan. Di salah satu pabrikan, misalnya, setiap orang di jalur perakitan diharapkan dan didorong untuk melaporkan kesalahan, dan semua kursi diperiksa di jalur untuk masalah yang dapat dideteksi secara visual. Bagian individu biasanya dibandingkan dengan master untuk kebenaran, dan setiap produk memiliki daftar bahan yang mencantumkan nomor bagian dari setiap bagian dalam produk. Manajer produk juga dapat menarik produk dari jalur untuk ditinjau.

Crash testing juga dilakukan untuk menguji model kursi keselamatan anak. Cosco, Inc., adalah satu-satunya produsen kursi mobil domestik dengan kereta luncur uji tabrak dinamisnya sendiri untuk memastikan kualitas dan kinerja. Kualitas dapat dibantu dengan berbagi informasi terkait keselamatan di antara produsen. Komite kursi mobil Asosiasi Produsen Produk Remaja membantu mendistribusikan informasi dan berkolaborasi dalam program pelabelan dan pendidikan. Perwakilan industri berpartisipasi dalam komite, seperti Blue Ribbon Panel dan Society of Automotive Engineering (SAE), yang mengembangkan rekomendasi untuk pembuat kursi mobil, produsen kendaraan, dan lembaga pemerintah.

Produk Sampingan/Limbah

Pabrikan biasanya memproduksi beberapa baris kursi keselamatan anak. Misalnya, Cosco membuat tempat tidur mobil/kursi mobil, tiga jenis kursi khusus bayi, empat jenis kursi konversi, barisan dengan tiga kursi mobil dalam satu untuk beradaptasi dengan anak yang sedang tumbuh, kursi booster dengan sandaran tinggi, rompi perjalanan , dan penguat otomatis.

Cangkang yang ditolak oleh kontrol kualitas atau yang telah digunakan dalam pengujian tabrakan digiling ulang dan digabungkan dengan plastik baru untuk dicetak ulang. Hanya sebagian kecil dari plastik reground yang diperbolehkan dalam pencetakan ulang. Penutup mungkin tidak pas atau mungkin salah dijahit; jika demikian, mereka dikembalikan ke pemasok dan dijahit kembali. Bagian logam seperti klip yang mungkin tidak dilapisi dengan benar dapat diganti atau didaur ulang. Bagian lain seperti gesper yang salah dibuat dibuang. Hasil limbah yang sangat sedikit.

Proses perakitan juga ramah lingkungan dan pekerja. Operator cetakan memakai sarung tangan pelindung. Obeng listrik dan paku keling adalah satu-satunya peralatan lain yang digunakan dalam perakitan.

Masa Depan

Sistem komputer seperti sistem Tattle Tales Cosco akan memungkinkan kursi mobil untuk memberikan peringatan lisan kepada pengasuh jika anak memanjat keluar dari kursi mobil atau gesper tidak terkunci, misalnya. Sistem ini melakukan beberapa pemeriksaan per detik, dan, ketika pengemudi mendengar peringatan tersebut, kendaraan dapat dihentikan dan anak dapat diselamatkan di kursi.

Sistem pemasangan universal (wajib pada tahun 2002) akan menstandardisasi cara pemasangan kursi keselamatan anak di semua kendaraan. Kantong udara tetap menjadi perhatian, tetapi kantong udara "pintar" dirancang untuk mengenali ukuran penumpang kendaraan dan apakah mereka duduk dengan benar atau tidak pada posisinya. Pada akhirnya, sistem jalan raya otomatis akan mengurangi peluang kesalahan pengemudi dan keadaan penyebab kecelakaan lainnya di jalan raya utama, tetapi sabuk pengaman dan kursi keselamatan anak mungkin diperlukan.

Pembuatan kursi keselamatan anak membutuhkan waktu satu hingga tiga tahun dari konsep hingga produksi. Cangkang kursi plastik dicetak dengan injeksi dari pelet plastik. Semua bagian dirakit dengan tangan di stasiun kerja. Pengujian kecelakaan dilakukan untuk memastikan efektivitas dan kualitas desain kursi keselamatan anak.

Pembuatan kursi keselamatan anak membutuhkan waktu satu hingga tiga tahun dari konsep hingga produksi. Cangkang kursi plastik dicetak dengan injeksi dari pelet plastik. Semua bagian dirakit dengan tangan di stasiun kerja. Pengujian kecelakaan dilakukan untuk memastikan efektivitas dan kualitas desain kursi keselamatan anak.  Efektif pada tahun 2002, "sistem pemasangan universal" akan mengamankan kursi keselamatan anak ke jangkar yang terletak di setiap mobil. Peralihan dari pemasangan sabuk pengaman ke sistem penahan akan mengurangi masalah yang terjadi dengan penggunaan sabuk pengaman. dipotong dan dibersihkan. Segera setelah didinginkan, mereka dikirim ke jalur perakitan.

Efektif pada tahun 2002, "sistem pemasangan universal" akan mengamankan kursi keselamatan anak ke jangkar yang terletak di setiap mobil. Peralihan dari pemasangan sabuk pengaman ke sistem penahan akan mengurangi masalah yang terjadi dengan penggunaan sabuk pengaman. dipotong dan dibersihkan. Segera setelah didinginkan, mereka dikirim ke jalur perakitan.