Safety Razor

Pisau cukur pengaman adalah alat yang digunakan untuk menghilangkan rambut dari area tubuh yang tidak diinginkan seperti wajah untuk pria dan kaki serta daerah ketiak untuk wanita. Pisau cukur modern terdiri dari pisau yang dirancang khusus yang dipasang di cangkang logam atau plastik yang melekat pada pegangan. Pisau cukur jenis ini dapat dirancang sebagai kartrid isi ulang yang dapat menerima pisau baru atau sebagai unit sekali pakai yang dimaksudkan untuk dibuang setelah pisau menjadi tumpul.

Sejarah

Sejak zaman primitif, mencukur telah menjadi praktik perawatan budaya yang penting. Lukisan gua menunjukkan bahwa bahkan manusia prasejarah berlatih mencukur dengan mengikis rambut dengan alat-alat kasar seperti batu, batu api, cangkang kerang, dan benda-benda tajam lainnya. Dengan munculnya Zaman Perunggu, manusia mengembangkan kemampuan menempa logam sederhana dan mulai membuat pisau cukur dari besi, perunggu, dan bahkan emas. Orang Mesir kuno memulai kebiasaan mencukur jenggot dan kepala mereka, yang akhirnya diadopsi oleh orang Yunani dan Romawi sekitar 330 SM. Praktek ini menguntungkan bagi tentara karena mencegah musuh menjambak rambut mereka dalam pertempuran tangan kosong. Suku-suku yang tidak bercukur dan tidak terawat yang mereka lawan dikenal sebagai orang barbar, artinya mereka yang tidak bercukur.

Sampai abad kesembilan belas, pisau cukur yang paling umum masih merupakan pisau terbuka bergagang panjang yang disebut pisau cukur "potong-tenggorokan" yang sulit digunakan, membutuhkan penajaman berulang, dan biasanya digunakan oleh tukang cukur profesional. Penghargaan untuk pisau cukur keselamatan pertama umumnya diberikan kepada orang Prancis, Jean-Jacques Perret, yang membuat model desainnya setelah pesawat tukang kayu. Dia bahkan menulis sebuah buku tentang subjek yang berjudul Pogonotomi atau Seni Belajar Mencukur Diri Sendiri. Seperti pisau cukur masa kini, desain Perret menutupi mata pisau di tiga sisi untuk melindungi pengguna dari goresan dan luka. Namun, masih diperlukan penajaman berkala untuk memberikan hasil cukur yang baik. Penemuan serupa diperkenalkan sepanjang tahun 1800-an. Meskipun demikian, bahkan hingga awal 1900-an kebanyakan pria masih dicukur secara berkala di tukang cukur.

Praktik mencukur mulai berubah secara dramatis sekitar pergantian abad. Pada tahun 1895, seorang Amerika bernama King Camp Gillette memiliki ide untuk memasarkan pisau sekali pakai yang tidak perlu diasah. Gillette merancang pisau cukur yang memiliki pegangan dan unit penjepit terpisah yang memungkinkan pengguna mengganti mata pisau dengan mudah saat menjadi tumpul. Namun, teknologi pengerjaan logam membutuhkan waktu dua tahun lagi sebelum mampu membuat bilah baja setipis kertas yang dibutuhkan oleh desain Gillette. Meskipun dia mengajukan paten pada tahun 1901, Gillette tidak dapat memasarkan pisau sekali pakainya sampai tahun 1903 ketika dia menghasilkan total 51 pisau cukur dan 168 pisau. Pada tahun 1905, penjualan meningkat menjadi 90.000 pisau cukur dan 2,5 juta pisau. Penjualan terus tumbuh selama beberapa tahun berikutnya, mencapai 0,3 juta pisau cukur dan 14 juta pisau pada tahun 1908. Setelah kesuksesan awal Gillette, produsen lain segera mengikuti dengan desain mereka sendiri, dan seluruh industri lahir. Selama 90 tahun terakhir, berbagai produk telah diperkenalkan termasuk pisau cukur pengaman kecil untuk wanita, pisau baja tahan karat tahan lama, pisau cukur pengaman bermata ganda, pisau cukur plastik sekali pakai yang sepenuhnya sekali pakai yang diperkenalkan oleh Bic, dan kondisi Sensor seni dan sistem pencukuran Mach 3 oleh Gillette.

Desain

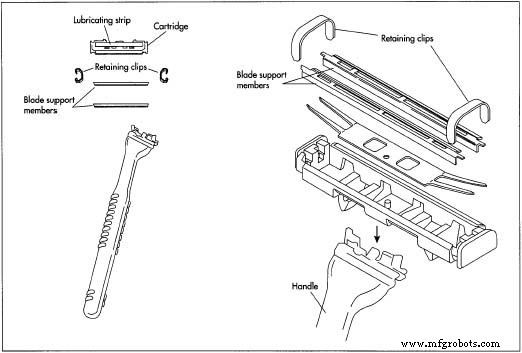

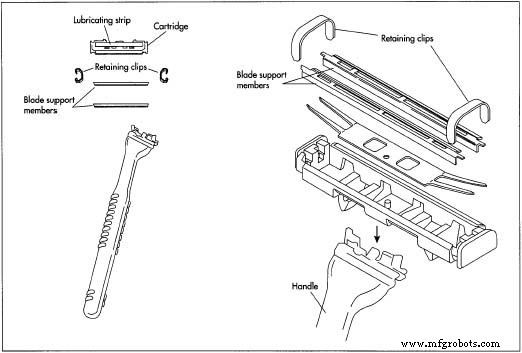

Desain pisau cukur bervariasi tergantung pada gaya. Beberapa pisau cukur, seperti sekali pakai, relatif sederhana. Mereka terdiri dari pegangan plastik berongga, bilah, dan rakitan kepala untuk menjaga bilah tetap di tempatnya. Mereka terutama dirancang untuk menjadi sederhana, ekonomis, dan sekali pakai. Gaya kartrid isi ulang lebih rumit. Mereka dirancang untuk memberikan pengalaman mencukur yang lebih premium dengan opsi seperti beberapa bilah, kepala berputar, dan strip pelumas. Misalnya, pisau cukur Gillette's Mach 3, yang diperkenalkan pada tahun 1998, dilengkapi pelindung kulit yang terdiri dari mikrofin fleksibel, pegangan pegangan yang lembut, pelembab yang diaktifkan air, kartrid aliran, pemosisian pisau yang optimal, dan fitur inovatif lainnya. Rekayasa di balik beberapa kemajuan ini cukup mengesankan. Gillette mempekerjakan 500 insinyur desain, yang terus-menerus mengembangkan sistem pencukuran baru. Desain awal dikembangkan menjadi prototipe kerja yang diuji oleh lebih dari 300 karyawan perusahaan, yang ambil bagian dalam program cukur di tempat kerja Gillette. Perusahaan ini memiliki 20 stan yang didirikan di mana karyawan menggunakan pisau cukur yang tidak bertanda di berbagai sisi wajah mereka. Mereka kemudian menilai atribut kinerja setiap pisau cukur dengan bantuan program komputer. Insinyur menggunakan umpan balik ini untuk menyesuaikan desain mereka dan membuat prototipe yang lebih baik untuk evaluasi lebih lanjut.

Bahan Baku

Pedang

Pisau silet secara berkala terkena tingkat kelembaban yang tinggi dan oleh karena itu harus dibuat dari paduan baja tahan korosi khusus. Selain itu, mutu baja harus cukup keras untuk memungkinkan bilah mempertahankan bentuknya, namun cukup lunak untuk memungkinkannya diproses. Jenis baja yang disukai disebut baja karbida karena dibuat menggunakan senyawa tungsten-karbon. Satu kombinasi yang dipatenkan dari elemen yang digunakan dalam konstruksi bilah baja tahan karat termasuk karbon (0,45-0,55%), silikon (0,4-1%); mangan (0,5-1,0%); kromium (12-14%) dan molibdenum (1,0-1,6%); dengan sisanya adalah besi.

Bagian plastik

Bagian plastik dari pisau cukur pengaman termasuk gagang dan kartrid pisau, atau bagiannya, tergantung pada desain pisau cukur. Bagian-bagian ini biasanya dicetak dari sejumlah resin plastik yang berbeda termasuk resin berbasis polistirena, polipropilen, dan fenilenoksida serta senyawa elastomer. Resin ini diambil dalam bentuk pelet dan dilebur dan dicetak ke dalam komponen pisau cukur melalui kombinasi teknik ekstrusi dan pencetakan injeksi. Misalnya, dalam membuat pegangan untuk sistem pencukuran canggihnya, Gillette menggunakan proses koekstrusi yang secara bersamaan membentuk elastomer yang dicetak di atas polipropilena untuk menciptakan permukaan yang mudah digenggam.

Komponen lainnya

Pisau cukur mungkin berisi berbagai bagian lain-lain yang membantu menahan mata pisau di tempatnya, pelindung yang menutupi mata pisau selama pengiriman, atau pegas atau mekanisme pelepasan lainnya yang memfasilitasi penggantian mata pisau. Potongan-potongan ini dicetak dengan proses serupa. Merek yang lebih canggih termasuk strip pelumas yang terbuat dari poliuretan, atau bahan serupa lainnya, yang diresapi dengan polimer akrilik. Strip ini dipasang di kepala pisau cukur, di depan mata pisau. Film polimer menyerap air dan menjadi sangat licin, sehingga menciptakan permukaan pelumas yang membantu pisau meluncur di permukaan wajah tanpa tersangkut atau memotong kulit.

Manufaktur

Proses

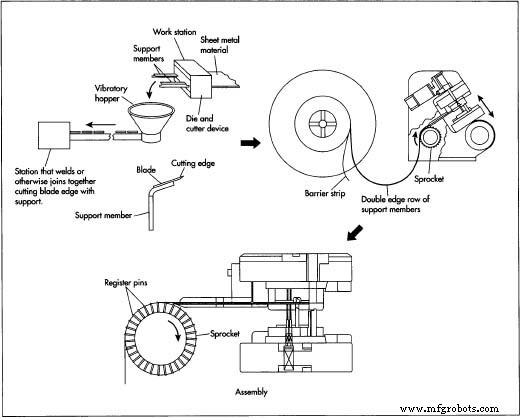

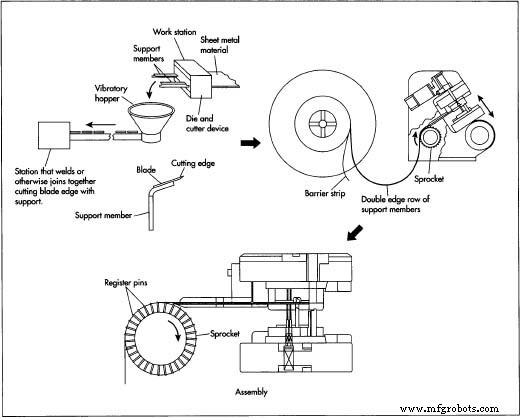

Formasi pisau pemotong

- 1 Proses pembuatan bilah melibatkan pencampuran dan peleburan komponen dalam baja. Campuran ini mengalami proses yang dikenal sebagai anil, yang membuat bilah lebih kuat. Baja dipanaskan hingga suhu 1.967-2.048°F (1.075-1.120°C), kemudian didinginkan dalam air hingga suhu antara -76- -112° F (-60- -80° C) untuk mengeraskannya. Langkah selanjutnya adalah temper baja pada suhu (482-752°F (250-400 °C).

- 2 Pisau kemudian die stamp dengan kecepatan 800-1.200 pukulan per menit untuk membentuk bentuk ujung tombak yang sesuai. Ujung tombak sebenarnya dari pisau cukur gaya kartrid modern tampak kecil. Seluruh permukaan pemotongan hanya memiliki lebar sekitar 1,5 inci (3,81 cm) dengan kedalaman 1 mm. Ini dibandingkan dengan tradisional

Bagian plastik dari pisau cukur pengaman termasuk pegangan dan kartrid pisau. Bagian-bagian ini biasanya dicetak dari sejumlah resin plastik yang berbeda, termasuk resin berbasis polistirena, polipropilen, dan oksida fenilena serta senyawa elastomer. Pisau silet terbuat dari campuran baja tahan korosi khusus yang disebut baja karbida karena dibuat menggunakan senyawa tungsten-karbon. pisau cukur yang hampir 20 kali lebih lebar dan beberapa kali lebih tebal. Desain ini menciptakan efisiensi dalam manufaktur dengan memungkinkan terciptanya permukaan pemotongan yang tahan lama dengan menggunakan sedikit logam. Karena bilahnya sangat kecil, diperlukan struktur pendukung khusus untuk menahannya di dalam kartrid.

Bagian plastik dari pisau cukur pengaman termasuk pegangan dan kartrid pisau. Bagian-bagian ini biasanya dicetak dari sejumlah resin plastik yang berbeda, termasuk resin berbasis polistirena, polipropilen, dan oksida fenilena serta senyawa elastomer. Pisau silet terbuat dari campuran baja tahan korosi khusus yang disebut baja karbida karena dibuat menggunakan senyawa tungsten-karbon. pisau cukur yang hampir 20 kali lebih lebar dan beberapa kali lebih tebal. Desain ini menciptakan efisiensi dalam manufaktur dengan memungkinkan terciptanya permukaan pemotongan yang tahan lama dengan menggunakan sedikit logam. Karena bilahnya sangat kecil, diperlukan struktur pendukung khusus untuk menahannya di dalam kartrid.

Dukung formasi anggota

- 3 Pada stasiun kerja yang terpisah, lembaran logam lain melewati perangkat die dan cutter untuk membentuk serangkaian anggota pendukung berbentuk L. Anggota pendukung ini dibentuk dalam satu garis dengan dua pelari tepi yang terhubung ke setiap sisi.

- 4 Barisan penyangga, yang masih terhubung dengan edge runner, digulung ke dalam kumparan dan diangkut ke stasiun berikutnya. Di sana, potongan pendukung dipisahkan dari pelari tepi yang dikumpulkan di tempat sampah. Anggota pendukung dijatuhkan ke perangkat seperti corong yang dilengkapi dengan unit bergetar yang menyimpan anggota pendukung individu ke sabuk konveyor. Belt mentransfer anggota dalam mode file tunggal stasiun kerja ketiga di mana mereka dilas ke pisau pemotong. Rakitan blade yang telah selesai kemudian siap untuk dipasang di dalam kartrid. Karena seluruh proses otomatis, limbah dari bilah pemotong yang patah atau bengkok dan anggota pendukung diminimalkan.

Cetakan komponen plastik

- 5 Bersamaan dengan operasi pembuatan blade, komponen plastik dicetak dan disiapkan untuk perakitan. Resin plastik dicampur dengan plasticizer, pewarna, antioksidan, stabilisator, dan pengisi. Bubuk dicampur bersama dan dilelehkan dalam pengumpan sekrup berpemanas khusus. Campuran yang dihasilkan dipotong menjadi pelet yang dapat digunakan dalam operasi pencetakan berikutnya.

- 6 Bagian plastik pisau cukur biasanya dicetak dengan ekstrusi. Dalam proses ini, plastik cair dibentuk dengan dipaksa melalui lubang cetakan. Bagian-bagiannya juga dapat diproduksi dengan cetakan injeksi, di mana resin plastik dan aditif lainnya dicampur

Pembuatan pisau cukur keselamatan melibatkan Pertama membuat kartrid pisau dengan die stamping baja karbida dan kemudian mengelas pisau untuk anggota pendukung baja. Secara bersamaan, komponen plastik diekstrusi atau dicetak injeksi dan disiapkan untuk perakitan. Kartrid blade dan port plastik secara otomatis dirakit di stasiun kerja yang menggunakan jalur vakum untuk mengarahkan dan menahan port blade kecil di tempatnya selama pengangkutan dan penyisipan. Lengan pegas mendorong bilah ke tempatnya dan mengamankannya di slot kartrid. Kartrid yang sudah jadi dapat dipasang ke gagang pisau cukur selama operasi berikutnya atau dapat dikemas secara terpisah. bersama-sama, dilebur, dan disuntikkan ke dalam cetakan dua bagian di bawah tekanan. Setelah plastik dingin, cetakan dibuka dan bagian plastik dikeluarkan. Pabrikan besar memiliki operasi pencetakan yang sangat efisien dengan waktu siklus untuk komponen plastik yang dicetak secara rutin di bawah 10 detik. Proses ini sangat efisien sehingga runner termoplastik dan skrap lainnya dari proses pencetakan digiling kembali, dicairkan, dan digunakan kembali.

Pembuatan pisau cukur keselamatan melibatkan Pertama membuat kartrid pisau dengan die stamping baja karbida dan kemudian mengelas pisau untuk anggota pendukung baja. Secara bersamaan, komponen plastik diekstrusi atau dicetak injeksi dan disiapkan untuk perakitan. Kartrid blade dan port plastik secara otomatis dirakit di stasiun kerja yang menggunakan jalur vakum untuk mengarahkan dan menahan port blade kecil di tempatnya selama pengangkutan dan penyisipan. Lengan pegas mendorong bilah ke tempatnya dan mengamankannya di slot kartrid. Kartrid yang sudah jadi dapat dipasang ke gagang pisau cukur selama operasi berikutnya atau dapat dikemas secara terpisah. bersama-sama, dilebur, dan disuntikkan ke dalam cetakan dua bagian di bawah tekanan. Setelah plastik dingin, cetakan dibuka dan bagian plastik dikeluarkan. Pabrikan besar memiliki operasi pencetakan yang sangat efisien dengan waktu siklus untuk komponen plastik yang dicetak secara rutin di bawah 10 detik. Proses ini sangat efisien sehingga runner termoplastik dan skrap lainnya dari proses pencetakan digiling kembali, dicairkan, dan digunakan kembali.

Perakitan komponen

- 7 Komponen plastik yang dicetak diumpankan ke berbagai stasiun kerja tempat rakitan blade dimasukkan ke dalam kartrid. Permukaan kerja di stasiun ini dilengkapi dengan jalur vakum untuk mengarahkan dan menahan bagian blade kecil di tempatnya selama pengangkutan dan penyisipan. Lengan pegas mendorong bilah ke tempatnya dan mengamankannya di slot kartrid. Kartrid yang sudah jadi dapat dipasang ke gagang pisau cukur selama operasi berikutnya atau dapat dikemas secara terpisah. Langkah ini mungkin termasuk penyisipan pegas dan bagian lain di pegangan untuk memungkinkan pengeluaran kartrid.

Kemasan

- 8 Pisau cukur secara rutin dikemas dalam kemasan blister plastik bening dengan alas karton yang memungkinkan tampilan desain pisau cukur. Kartrid pisau isi ulang dapat dikemas dalam kotak, meskipun sebagian besar desain saat ini mengharuskan kartrid disimpan di baki plastik yang membantu memasukkannya ke dalam pegangan.

Kontrol Kualitas

Semua komponen pisau cukur yang sudah jadi harus sesuai dengan spesifikasi yang ketat sebelum dilepaskan. Misalnya, bilah harus memenuhi tingkat kekerasan yang ditentukan dan mengandung sejumlah baja tertentu. Pisau Gillette harus memenuhi standar yang dikenal sebagai kekerasan Vickers minimal 620 dan kepadatan karbida 10-45 partikel per 100 mikron persegi untuk menghindari penolakan. Peralatan itu sendiri beroperasi dengan sangat tepat sehingga Gillette mengukur tingkat penolakannya dalam bagian per juta. Demikian pula, bagian plastik yang dicetak diperiksa dengan cermat oleh operator dengan kaca pembesar yang menyala untuk memeriksa apakah ada kedipan yang longgar atau tepi yang kasar; mereka memperingatkan teknisi ketika masalah ditemukan. Selain itu, komponen pisau cukur diperiksa oleh sistem penglihatan terkomputerisasi yang membandingkan dimensi kritis dengan referensi.

Masa Depan

Produsen pisau cukur seperti Gillette terus-menerus merancang sistem pencukuran yang baru dan lebih baik. Komitmen mereka terhadap ilmu material yang lebih baik terus menghasilkan bilah dengan kekerasan yang ditingkatkan yang mampu mempertahankan tepi tajam untuk pencukuran lebih banyak. Desain kepala yang canggih memungkinkan bilah untuk menyentuh wajah tanpa luka atau torehan. Mereka juga terus memperbarui peralatan manufaktur mereka. Teknik manufaktur masa depan juga meningkatkan efisiensi dalam pencetakan dan operasi stamping. Gillette mengklaim mereka dua kali lebih cepat dari 10 tahun yang lalu dan memiliki lebih sedikit cacat.

Bagian plastik dari pisau cukur pengaman termasuk pegangan dan kartrid pisau. Bagian-bagian ini biasanya dicetak dari sejumlah resin plastik yang berbeda, termasuk resin berbasis polistirena, polipropilen, dan oksida fenilena serta senyawa elastomer. Pisau silet terbuat dari campuran baja tahan korosi khusus yang disebut baja karbida karena dibuat menggunakan senyawa tungsten-karbon. pisau cukur yang hampir 20 kali lebih lebar dan beberapa kali lebih tebal. Desain ini menciptakan efisiensi dalam manufaktur dengan memungkinkan terciptanya permukaan pemotongan yang tahan lama dengan menggunakan sedikit logam. Karena bilahnya sangat kecil, diperlukan struktur pendukung khusus untuk menahannya di dalam kartrid.

Bagian plastik dari pisau cukur pengaman termasuk pegangan dan kartrid pisau. Bagian-bagian ini biasanya dicetak dari sejumlah resin plastik yang berbeda, termasuk resin berbasis polistirena, polipropilen, dan oksida fenilena serta senyawa elastomer. Pisau silet terbuat dari campuran baja tahan korosi khusus yang disebut baja karbida karena dibuat menggunakan senyawa tungsten-karbon. pisau cukur yang hampir 20 kali lebih lebar dan beberapa kali lebih tebal. Desain ini menciptakan efisiensi dalam manufaktur dengan memungkinkan terciptanya permukaan pemotongan yang tahan lama dengan menggunakan sedikit logam. Karena bilahnya sangat kecil, diperlukan struktur pendukung khusus untuk menahannya di dalam kartrid.  Pembuatan pisau cukur keselamatan melibatkan Pertama membuat kartrid pisau dengan die stamping baja karbida dan kemudian mengelas pisau untuk anggota pendukung baja. Secara bersamaan, komponen plastik diekstrusi atau dicetak injeksi dan disiapkan untuk perakitan. Kartrid blade dan port plastik secara otomatis dirakit di stasiun kerja yang menggunakan jalur vakum untuk mengarahkan dan menahan port blade kecil di tempatnya selama pengangkutan dan penyisipan. Lengan pegas mendorong bilah ke tempatnya dan mengamankannya di slot kartrid. Kartrid yang sudah jadi dapat dipasang ke gagang pisau cukur selama operasi berikutnya atau dapat dikemas secara terpisah. bersama-sama, dilebur, dan disuntikkan ke dalam cetakan dua bagian di bawah tekanan. Setelah plastik dingin, cetakan dibuka dan bagian plastik dikeluarkan. Pabrikan besar memiliki operasi pencetakan yang sangat efisien dengan waktu siklus untuk komponen plastik yang dicetak secara rutin di bawah 10 detik. Proses ini sangat efisien sehingga runner termoplastik dan skrap lainnya dari proses pencetakan digiling kembali, dicairkan, dan digunakan kembali.

Pembuatan pisau cukur keselamatan melibatkan Pertama membuat kartrid pisau dengan die stamping baja karbida dan kemudian mengelas pisau untuk anggota pendukung baja. Secara bersamaan, komponen plastik diekstrusi atau dicetak injeksi dan disiapkan untuk perakitan. Kartrid blade dan port plastik secara otomatis dirakit di stasiun kerja yang menggunakan jalur vakum untuk mengarahkan dan menahan port blade kecil di tempatnya selama pengangkutan dan penyisipan. Lengan pegas mendorong bilah ke tempatnya dan mengamankannya di slot kartrid. Kartrid yang sudah jadi dapat dipasang ke gagang pisau cukur selama operasi berikutnya atau dapat dikemas secara terpisah. bersama-sama, dilebur, dan disuntikkan ke dalam cetakan dua bagian di bawah tekanan. Setelah plastik dingin, cetakan dibuka dan bagian plastik dikeluarkan. Pabrikan besar memiliki operasi pencetakan yang sangat efisien dengan waktu siklus untuk komponen plastik yang dicetak secara rutin di bawah 10 detik. Proses ini sangat efisien sehingga runner termoplastik dan skrap lainnya dari proses pencetakan digiling kembali, dicairkan, dan digunakan kembali.