Granulasi Terak Tungku Ledakan di Cast House

Granulasi Terak Tungku Ledakan di Cast House

Tanur sembur (BF) adalah sistem tertutup di mana bahan bantalan besi (benjolan bijih besi, sinter dan/atau pelet), fluks (pembentuk terak) dan zat pereduksi (yaitu kokas) terus menerus diumpankan dari bagian atas poros tungku. melalui sistem pengisian. Produk dari proses reduksi yang berlangsung di dalam BF adalah logam panas (HM) dan terak cair. Produk-produk ini terakumulasi di perapian BF. Terak mengapung di permukaan HM karena densitasnya yang lebih rendah. Produk cair HM dan terak yang terkumpul di perapian dibiarkan keluar secara berkala dari taphole ke sistem runner dimana HM dan terak dipisahkan oleh sistem bendung dan bendungan. HM dialirkan ke sendok HM (baik bagian atas terbuka atau torpedo) sedangkan terak cair dialirkan ke lubang besar di sisi tungku untuk pendinginan udara menjadi produk agregat, atau melalui fasilitas granulasi terak. Hingga tahun 1970-an, terak BF dianggap sebagai produk limbah dan dibuang di tempat yang nyaman jauh dari BF.

Proses yang berbeda dari granulasi terak cair di rumah cor dikembangkan selama periode sekitar awal 1970-an. Proses-proses ini berbeda dalam metode de-watering terak granulasi basah. Saat ini granulasi terak BF cair adalah teknologi yang diterima dengan baik dan digunakan di semua BF di seluruh dunia.

Jumlah terak cair sangat tergantung pada bahan pengisi, misalnya kadar bijih besi, kandungan gangue bijih besi, dan fluks yang ditambahkan untuk menyesuaikan komposisi kimia terak cair. Sampai sekitar tahun 1940-an -1950-an, produksi terak di BF adalah sekitar 980 kg/tHM. Saat ini, karena pemahaman yang lebih baik tentang mekanisme pembentukan terak dan proses BF secara keseluruhan, sekarang dimungkinkan untuk mengontrol, mengoptimalkan, dan meminimalkan pembentukan terak di BF. Saat ini, jumlah spesifik terak yang dihasilkan di BF berkisar antara 175 kg/tHM hingga 350 kg/tHM. Terak cair berada pada suhu sekitar 1400 derajat C hingga 1550 derajat C.

Terak BF adalah produk sampingan non-logam yang dihasilkan dalam proses pembuatan besi. Ini terutama terdiri dari silikat, alumino-silikat dan kalsium-alumino-silikat. Terak cair menyerap banyak belerang (S) dari muatannya. Tujuan utama dari pabrik granulasi terak adalah pengolahan terak BF cair menjadi bahan baku yang berharga untuk industri semen dan konstruksi. Parameter yang mempengaruhi kualitas terak granulasi meliputi (i) kimia terak cair, (ii) suhu terak cair, (iii) kandungan gelas terak pasir, dan (iv) distribusi rata-rata partikel terak pasir. Sementara dua parameter pertama terkait dengan operasi BF, dua parameter terakhir terkait dengan proses granulasi terak. Parameter proses granulasi terak meliputi suhu, dan tekanan air yang digunakan untuk granulasi, serta aliran dan area granulasi yang tersedia untuk perpindahan panas.

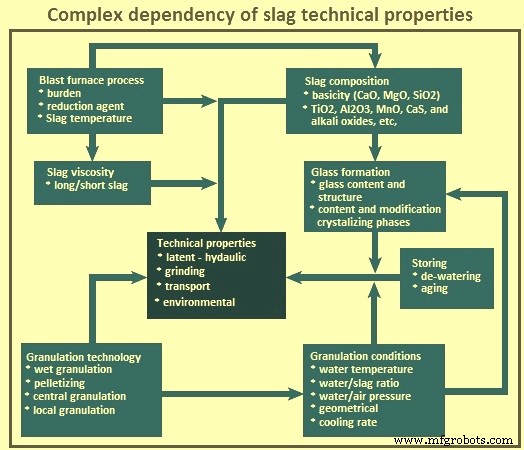

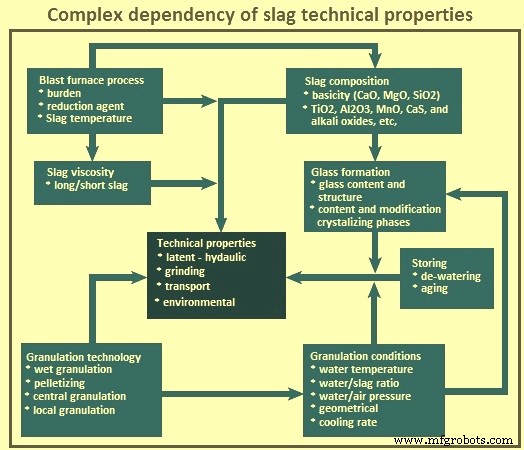

Nilai terak tergantung pada mineralogi, kimia, fisik dan sifat mekanik, seperti kebasaan, kadar kaca, struktur dan kadar air. Sifat teknis ini terkait dengan beban dan proses BF, teknologi granulasi yang diterapkan dan kondisi operasinya, serta waktu penyimpanan dan pengeringan, dll. Gambar 1 menunjukkan ketergantungan kompleks sifat teknis terak.

Gambar 1 Ketergantungan kompleks dari properti teknis terak

Terak butiran memiliki penampilan pasir beton. Ini adalah kaca dan berserat di alam. Tidak ada panas kristalisasi dalam pembentukannya dan material memiliki sifat hidrolik laten untuk membentuk produk hidrasi padat seperti semen. Namun, semen larut dalam air yang memfasilitasi proses hidrasi, terak granulasi hanya larut dalam larutan basa. Kondisi basa dapat dihasilkan dengan penambahan aktivator atau 'katalisator' basa, seperti kapur. Sifat khas dari terak butiran diberikan di Tab 1.

| Tab 1 Sifat khas terak butiran |

| No. Sl. | Barang | Satuan | Nilai |

| Sifat fisik |

| 1 | Negara Bagian | | Butiran padat |

| 2 | Ukuran | mm | Kurang dari 10 |

| Sifat kimia |

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0,2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0,02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0,1 -1.2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0,5 -1.2 |

| 11 | CaO+MgO+Al2O3/SiO2 | | 1-2 |

| 12 | Konten kelembaban | % | 8-15 |

| 13 | Residu yang tidak larut | % | 0,7-5 |

| 12 | Kehilangan pengapian | % | Nihil |

| 14 | Konten kaca | % | Lebih dari 90 |

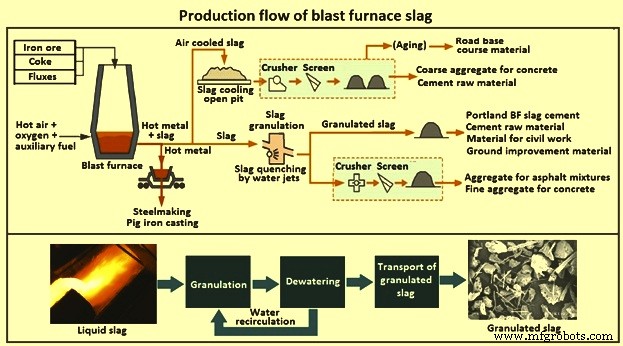

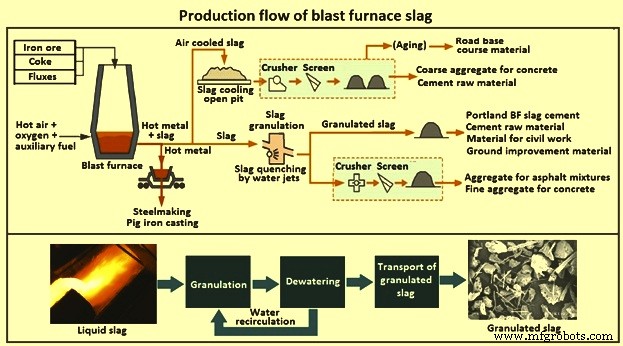

Produk terak cair terutama mencakup (i) terak BF berpendingin udara, dan (ii) terak BF butiran.

Granulated BF slag diproduksi dengan quenching ke keadaan seperti kaca yang menghasilkan sedikit atau tidak ada kristalisasi yang terjadi Proses ini menghasilkan pembentukan fragmen ukuran pasir (atau seperti frit), biasanya dengan beberapa bahan seperti klinker yang rapuh. Struktur fisik dan gradasi terak butiran tergantung pada komposisi kimia terak, suhunya pada saat pendinginan air, dan metode produksi. Dari terak butiran, terak BF butiran tanah (GGBS) dapat diproduksi. GGBS memiliki sifat semen dan dapat digunakan sebagai pengganti sebagian atau aditif untuk semen Portland. Terak BF berpendingin udara diproduksi jika terak cair dituangkan ke dalam unggun dan didinginkan perlahan di bawah kondisi sekitar. Terak berpendingin udara memiliki struktur kristal. Pendinginan udara menghasilkan terak gumpalan yang keras, yang kemudian dihancurkan dan disaring.

Agregat kasar terak BF untuk pencampuran beton diproduksi dengan menghancurkan terak berpendingin udara dan kemudian mengklasifikasikan melalui saringan, sedangkan agregat halus diproduksi dengan menghancurkan terak berbutir ringan untuk mengontrol ukuran butir dan kemudian mengklasifikasikan. Gambar 2 memberikan aliran produksi terak BF.

Gbr 2 Aliran produksi terak BF

Konsep granulasi terak

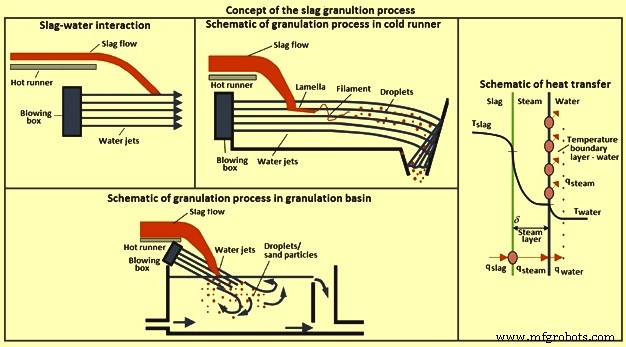

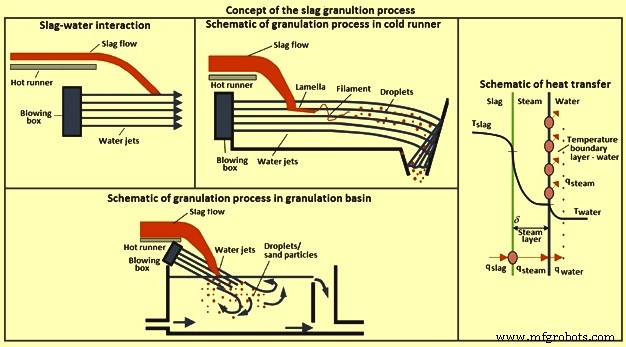

Proses granulasi terak melibatkan penuangan terak cair melalui semprotan air bertekanan tinggi di kepala granulasi, yang terletak di dekat BF. Proses granulasi adalah pendinginan terak terkontrol dalam air dingin yang tidak memberikan waktu untuk pertumbuhan kristal berlangsung. Volume air yang besar diperlukan (sekitar 10 bagian air untuk 1 bagian terak cair yang optimal). Selama proses pendinginan ini, terak cair mengalami pendinginan yang dipercepat di bawah kondisi aliran air yang terkontrol dan diubah menjadi pasir kaca dengan sekitar 97% partikel terak butiran padat kurang dari 3 mm dan ukuran rata-rata sekitar 1 mm. Titik tumbukan terak cair dan air bertekanan tinggi bergantung pada aliran terak, dan suhunya serta kemiringan dan bentuk pelari panas.

Pertukaran panas antara terak cair dan air granulasi harus berlangsung sangat cepat. Pancaran air granulasi memecah aliran terak menjadi lamela terak cair yang awalnya terurai menjadi filamen dan kemudian menjadi tetesan. Perpindahan panas terbaik terjadi ketika permukaan kontak antara terak cair dan air maksimum, yaitu ketika terak telah diubah menjadi tetesan dan tertutup penuh dengan air. Waktu pemadatan tergantung pada ukuran tetesan terak, perbedaan suhu antara terak cair dan air granulasi, dan lingkungan kontak antara terak dan air.

Tergantung pada suhu air granulasi di sekitar tetesan terak, mekanisme perpindahan panas yang berbeda terjadi. Ini adalah (i) penghilangan panas hanya melalui pelepasan uap yang dapat diterapkan jika suhu air granulasi sama dengan suhu didih air, (ii) penghilangan panas melalui pelepasan uap dan perpindahan panas ke dalam air granulasi yang dapat diterapkan untuk sebagian besar kasus, dan ( iii) penghilangan panas tanpa pelepasan uap tetapi hanya melalui perpindahan panas ke dalam air granulasi yang dapat diterapkan jika air granulasi dingin dan memungkinkan kondensasi segera dari uap yang dihasilkan.

Secara umum, suhu didih tidak tercapai ketika granulasi dengan air dingin, kecuali untuk titik-titik lokal karena aliran terak tinggi sementara. Pembuangan panas tanpa pelepasan uap dapat terjadi jika granulasi dengan air dingin dan di mana turbulensi yang baik antara terak dan air memungkinkan penghilangan panas secara optimal. Namun, situasi yang paling umum adalah penghilangan panas melalui pelepasan uap dan perpindahan panas ke dalam air granulasi. Konsep proses granulasi terak ditunjukkan pada Gambar 3.

Gbr 3 Konsep proses granulasi terak

Proses granulasi terak cair dapat dilakukan dengan air granulasi panas atau dingin, memungkinkan dua tata letak sirkuit air yang berbeda. Pabrik granulasi terak yang dirancang untuk sirkuit granulasi air panas tidak memiliki menara pendingin. Air granulasi, disirkulasikan dalam lingkaran tertutup, memanas mendekati suhu didih. Penghapusan panas dari terak cair selama granulasi air panas terutama melalui pelepasan uap. Air make-up dingin ditambahkan ke sistem hanya untuk mengkompensasi kehilangan uap dan kelembapan. Suhu air rata-rata di sirkuit adalah sekitar 90 derajat C hingga 95 derajat C. Pada titik tumbukan, di mana air granulasi bersentuhan dengan terak cair, suhu air sekitar 95 derajat C dan bahkan lebih tinggi diperkirakan akan terjadi.

Dalam hal proses granulasi terak cair dengan air granulasi dingin, proses granulasi dimulai ketika air granulasi bersentuhan dengan terak cair (Gbr 3). Aliran terak pecah menjadi lamela dan filamen, kemudian menjadi tetesan. Hanya sebagian dari terak yang digranulasi dalam perjalanan melalui cold runner ke hopper penerima, tetapi kemungkinan akan selesai setelah mengenai pelat tumbukan di dalam hopper penerima dan jatuh ke dalam hopper penerima. Dengan desain ini, hanya sebagian aliran air yang langsung digunakan untuk proses granulasi karena sebagian digunakan untuk mendinginkan pelat pelindung keausan di samping ujung depan cold runner.

Pabrik granulasi terak yang dirancang untuk sirkuit air dingin tertutup dilengkapi dengan menara pendingin yang tujuannya untuk menjaga air proses (granulasi) pada suhu dingin yang konstan. Pemindahan panas dari terak cair yang kontak dengan air granulasi dingin terjadi melalui perpindahan panas ke dalam air dan sebagian melalui pelepasan uap. Perpindahan panas melalui pelepasan uap bervariasi tergantung pada suhu air granulasi dan aliran terak sesaat. Pada aliran terak rendah, perpindahan panas terak cair terjadi terutama melalui transfer ke air dingin, sedangkan pada aliran terak tinggi terjadi pelepasan uap. Pabrik granulasi terak dengan sirkuit air dingin memiliki potensi penghilangan panas yang lebih cepat dibandingkan dengan pabrik granulasi terak yang dirancang dengan sirkuit air panas.

Dalam hal desain cold runner, cold runner dipasang sebagai kelanjutan dari hot runner, dengan kotak blowing built-in di ujung depan. Kotak peniup sepenuhnya tertanam di pelari dingin yang dipasang di bawah cerat ujung pelari panas. Cold runner berfungsi untuk mengarahkan campuran air-terak/pasir ke hopper penerima dan dilengkapi dengan lapisan tahan aus karena partikel terak butiran sangat abrasif. Fluks panas terak cair membutuhkan penyemprotan air di samping pelari dingin di ujung depan.

Bak granulasi yang terletak di bawah ujung cerat pelari panas terdiri dari bak air yang ukurannya dapat bervariasi tergantung pada tata letak pabrik (Gbr 3). Baskom, diisi dengan air ke tingkat yang ditentukan, memungkinkan air tambahan ke air sirkuit tersedia untuk granulasi. Jadi granulasi, yang ditopang oleh rendaman air turbulen, berlangsung jauh lebih cepat jika dibandingkan dengan tata letak cold runner. Tata letak memungkinkan desain sirkuit air dengan aliran air yang lebih sedikit, namun tetap memiliki lebih banyak air yang tersedia untuk granulasi, tanpa mengorbankan keselamatan. Baskom dapat dengan mudah dilindungi dari keausan, yang dalam kasus cold runner, membutuhkan perawatan yang tinggi. Tata letak cekungan berpotensi mengurangi jumlah dorongan terak ke dalam bak granulasi di bawah permukaan air. Pertukaran panas antara tetesan terak dan air sekarang tidak hanya diberikan oleh pancaran air dari kotak peniup, tetapi juga dari air yang mengelilingi dan menutup setiap tetesan di bak air. Semburan air yang mengenai permukaan air di dalam bak granulasi berkontribusi untuk menciptakan kondisi turbulen di dalam bak dan membantu meningkatkan efek pendinginan yang lebih cepat dari tetesan terak menjadi partikel terak berbutir. Meskipun desain ini telah mengurangi rasio air terhadap terak, lebih banyak volume air tersedia untuk granulasi, yaitu volume air di bak dan aliran air di kotak bertiup. Proses granulasi berlangsung lebih cepat sehingga waktu pemadatan berkurang

Pabrik granulasi terak

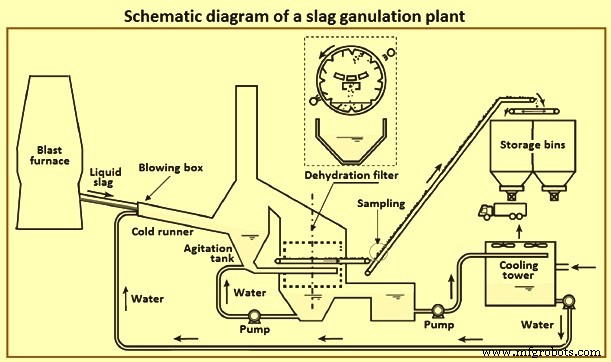

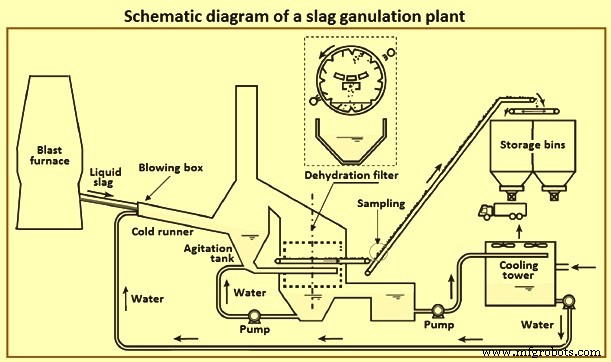

Komponen utama pabrik granulasi terak terdiri dari (i) hot runner, (ii) blowing box, (iii) tangki granulasi, (iv) stack dan menara kondensasi, (v) distributor dan slow down box, (vi) de -peralatan atau fasilitas pengairan, (vii) tangki air panas, (viii) pompa, (ix) menara pendingin, (xii) tangki air dingin, (xiii) tangki penyangga, (xiv) air make-up, (xv) ban berjalan , dan (xvi) tumpukan stok.

Pabrik granulasi terak terdiri dari (i) bagian granulasi, (ii) bagian de-watering, dan (iii) bagian penyimpanan. Bagian granulasi terak menghubungkan pelari terak panas dari BF dan bagian de-watering. Diagram skema pabrik granulasi terak ditunjukkan pada Gambar 4.

Gbr 4 Diagram skema pabrik granulasi terak

Bagian granulasi – Di sini, terak BF cair didinginkan dengan air dan dipadatkan menjadi partikel kecil, sehingga tidak memerlukan peralatan penghancur berat. Terak cair mengalir oleh pelari dari BF ke unit granulasi. Dari runner, aliran terak cair pada sekitar 1.500 derajat C dituangkan ke dalam aliran air berkecepatan tinggi di kepala semprotan granulasi sebelum berakhir pada sekitar 50 derajat C di tangki granulasi. Pemadatan yang cepat diikuti dengan pemecahan bahan menjadi potongan-potongan kecil dikendalikan oleh kelebihan air yang digunakan. Karena suhu terak cair yang tinggi, air sebagian diuapkan dan kemudian dikondensasikan di menara kondensasi yang terletak di atas tangki granulasi.

Produksi terak selama penyadapan BF biasanya berkisar hingga 10 ton/menit. Untuk mengatasi variasi ini, aliran air ke unit granulasi dapat dikontrol dengan perhitungan neraca energi untuk memastikan kinerja yang efisien dan ekonomis. Elemen kontrol adalah katup, yang mengatur bagian aliran air ke kepala semprotan granulasi.

Kepala semprot granulasi adalah jantung teknologi granulator dan merupakan tempat air dan terak dicampur secara intensif, memastikan granulasi yang cepat dan efisien. Kepala semprotan dirancang untuk menghasilkan pola aliran air tertentu untuk pencampuran yang optimal dan ditempatkan untuk mengarahkan pancaran air bertekanan tinggi ke aliran terak cair yang jatuh bebas.

Volume utama air diarahkan oleh jet untuk membentuk palung air yang bergerak cepat di bagian bawah saluran granulasi. Tujuan dari lapisan air ini, selain untuk granulasi terak, adalah untuk melindungi runner granulasi dan untuk membawa pergi campuran granulasi. Selain itu, sejumlah jet diposisikan di sisi aliran terak untuk memastikan semua terak digranulasi menjadi potongan-potongan kecil secepat mungkin, untuk memasok pendinginan tambahan, dan juga untuk mendorong campuran terak / air di saluran. Konfigurasi pancaran air sedemikian rupa sehingga terak cair, dalam keadaan normal, tidak menyentuh dasar saluran granulasi. Kepala semprot umumnya berisi pelat nosel yang dapat dilepas dengan sisipan keramik dan kepala semprotan yang dapat diganti dengan cepat selama interval perawatan yang singkat.

Jumlah air untuk kepala semprotan sekitar 1.200 cum/jam untuk kepala semprot bawah bawah, 600 cum/jam untuk kepala semprot bawah atas, dan 100 cum/jam untuk semprotan samping. Dalam kondisi normal, 1.800 cum/jam digunakan untuk granulasi, tetapi pada bagian akhir pengecoran BF, ketika volume terak dapat meningkat, tambahan 600 cum/jam dapat ditambahkan dengan mengaktifkan kepala semprot tambahan dan meningkatkan total mengalir ke 2.400 cum/jam.

Persyaratan kepala semprot adalah (i) konstruksi sederhana dan logis untuk mengurangi biaya fabrikasi dan menyederhanakan penggantian, (ii) penumpukan bahan tahan aus, misalnya penggunaan inset keramik untuk nozel dan pemandu, (iii) mudah untuk diperiksa dan mudah diganti, dan (iv) akses mudah dan mudah dibersihkan.

Selama proses pendinginan ini, air diuapkan dan senyawa SOx dilepaskan. Emisi ini dapat dihilangkan dengan penerapan menara kondensasi yang mencakup perakitan nozel semprotan air. Semprotan ini memastikan bahwa emisi terlarut dalam air. Mereka kemudian sebagian dinetralkan oleh CaO dalam terak.

Seluruh tangki granulasi dilapisi dengan refraktori tahan aus karena terkena campuran air dan partikel terak yang sangat turbulen dan erosif. Campuran ini dipindahkan secara gravitasi ke bagian de-watering untuk pemisahan partikel terak dan air.

Bagian penguras air – Bagian granulasi menambahkan air ke terak, yang harus dibuang dan didaur ulang. De-watering diperlukan untuk menurunkan kadar air menjadi sekitar 10% sampai 12%. Terak yang sudah dikeringkan dapat dibuang langsung ke truk atau ke sistem penanganan material untuk transportasi lebih lanjut. Banyak sistem de-watering telah digunakan di berbagai jenis pabrik granulasi terak. Ini termasuk tempat penyaringan berlapis kerikil, dehidrator, roda penguras air yang berputar, drum penguras air, dan silo penguras air statis, dll.

Bagian penyimpanan – Terak butiran yang telah dikeringkan kemudian dibawa ke penyimpanan terak butiran. Metode penyimpanan silo dan penyimpanan terbuka digunakan untuk penyimpanan terak butiran.

Pabrik granulasi terak biasanya merupakan instalasi yang ringkas dan cocok untuk aplikasi dengan ruang terbatas. Granulasi, de-watering dan fasilitas penyimpanan secara fisik independen dan dapat dipasang di lokasi yang terpisah. Pabrik memungkinkan beberapa kombinasi.

Proses granulasi terak rumah cor

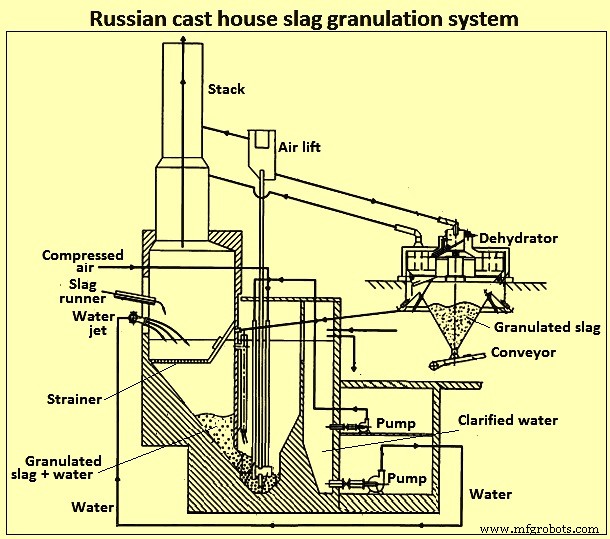

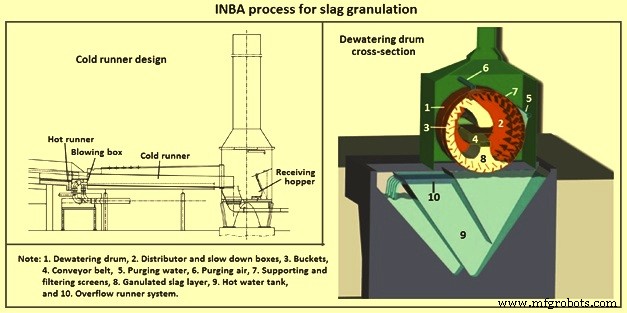

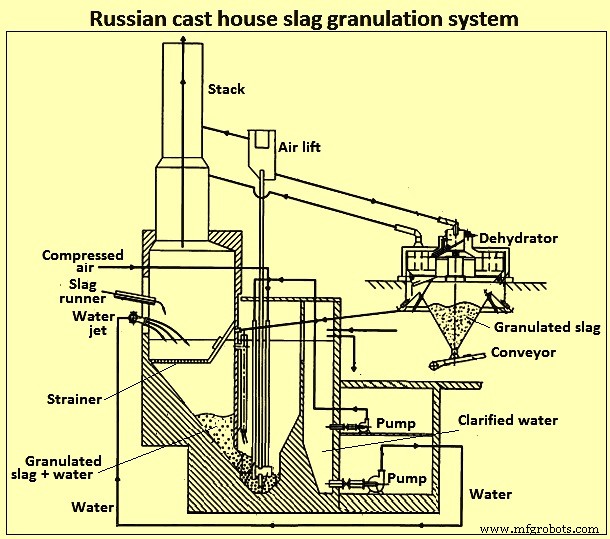

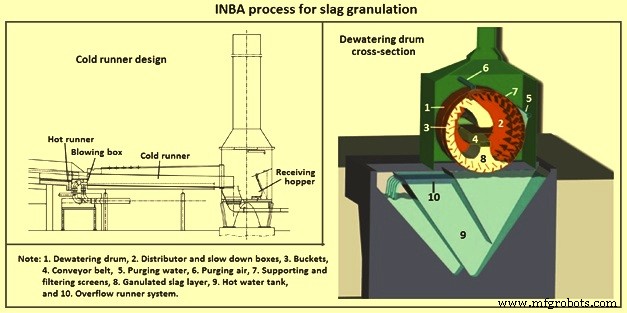

Ada beberapa proses untuk granulasi terak rumah cor. Proses granulasi terak utama yang saat ini beroperasi adalah sistem granulasi OCP (proses siklus terbuka), pabrik yang dirancang Rusia (Gambar 5), sistem RASA, dan pabrik granulasi terak INBA (Gambar 6) dll.

Gbr 5 Sistem granulasi terak rumah cor Rusia

Proses granulasi terak rumah cor dimulai dengan pemisahan terak cair dari HM. Terak cair dibawa ke ruang granulasi melalui serangkaian pelari yang dilindungi oleh lapisan dan pasir. Kontak langsung antara aliran air bertekanan dan terak cair terjadi di ruang granulasi. Karena pendinginan yang cepat dan dampak tekanan air, terak cair digranulasi menjadi partikel seperti pasir vitreous yang membentuk campuran bubur dengan air. Campuran bubur air dan terak pasir ini diangkut ke bagian de-watering.

Metode de-watering yang paling sederhana adalah melalui filter bed berlapis kerikil. Tempat tidur filter ini secara berkala dicuci kembali dengan air dan udara untuk menghilangkan tersedak oleh partikel kecil terak. Fasilitas de-watering dari RASA terdiri dari beberapa tempat penyaringan, yang terdiri dari lapisan lapisan kerikil ukuran partikel yang berbeda di bagian bawah. Peralatan de-watering yang paling populer adalah drum de-watering yang berputar dari proses INBA. Terak pasir dan bubur air didistribusikan secara merata di seluruh panjang drum. Baling-baling aksial di dalam drum terus-menerus mengangkat terak butiran dan menyimpannya ke sabuk konveyor yang terletak di atas distributor. Jaring halus di bagian luar drum menahan butiran terak dan memungkinkan air untuk menyaring. Lapisan terak butiran di bagian bawah drum menciptakan efek penyaringan sendiri.

Setelah de-watering, kelembaban sisa dari butiran terak adalah sekitar 10% sampai 12%. Air de-watered dibersihkan, didinginkan dan didaur ulang. Terak kering dikirim ke penyimpanan terak granulasi untuk dikirim ke pelanggan. Uap air yang dihasilkan selama granulasi terak dipancarkan melalui tumpukan yang biasanya terbuat dari baja tahan karat.

Gambar 6 Proses INBA untuk granulasi terak

Emisi selama proses granulasi terak

Terak BF memiliki kandungan S sekitar 1%. Itu bisa naik hingga 2% tergantung pada kandungan S dari kokas dan batu bara. Senyawa S utama adalah kalsium sulfida (CaS) dan selama granulasi senyawa gas S dihasilkan dan dipancarkan. Ini terutama terdiri dari hidrogen sulfida (H2S) dan sulfur di-oksida (SO2) sesuai dengan persamaan reaksi yang disederhanakan (i) CaS + H2O =H2S + CaO, dan (ii) CaS + 3/2 O2 =SO2 + CaO. Reaksi-reaksi ini terjadi terutama pada suhu di atas 1.100 derajat C. Selama tetesan terak cair, CaS cukup tersedia untuk memberi makan permukaan terak/uap. Pasokan S ke permukaan kontak terjadi melalui aliran dan difusi. Namun, begitu permukaan tetesan mengeras (kulit), transfer S hanya terjadi melalui difusi. Karena koefisien untuk difusi padat jauh lebih kecil daripada untuk cairan, suplai S lebih lanjut dari cairan ke permukaan dihentikan. Hanya S yang terkandung dalam kulit yang bereaksi dengan uap setelah kulit keras terbentuk. Karena uap adalah produk dari uap H2O dan senyawa gas S (H2S, SO2) yang bersentuhan dengan air granulasi di sekitarnya, senyawa S masuk ke dalam larutan sesuai dengan tekanan parsial yang relevan. Kondisi yang berlaku seperti suhu air, nilai pH air dan kelarutan H2S dan SO2 menentukan jumlah senyawa S yang dilepaskan melalui uap dan dipancarkan ke atmosfer atau terikat dengan CaO yang terkandung dalam air.

Manfaat granulasi terak

Manfaat dari proses granulasi terak meliputi (i) mengubah bahan limbah menjadi produk bermanfaat yang bernilai, (ii) menghilangkan pembuangan terak dan karenanya semua kekurangan yang terkait dengannya, (iii) biaya investasi dan operasi lebih rendah daripada biaya yang terkait dengan proses granulasi terak. slag dumping, (iv) merupakan proses yang andal, (v) mengurangi tenaga kerja jika dibandingkan dengan slag dumping, (vi) proses dapat sepenuhnya otomatis, (vii) menghemat lahan yang dibutuhkan untuk slag dumping, (viii) kompak desain pabrik granulasi hanya membutuhkan area kecil, (ix) karena dipasang berdekatan dengan rumah cor BF, ini membantu operasi BF karena aliran data terus menerus dari pabrik granulasi.