Rumah Stok Tungku Ledakan

Blast Furnace Stock House

Kebutuhan blast furnace (BF) untuk produksi logam panas (HM) (i) bahan baku bantalan besi seperti sinter, pelet, dan bijih yang dikalibrasi juga dikenal sebagai bijih besi berukuran, (ii) bahan bakar dan reduktor seperti BF coke, nut kokas dan batu bara bubuk, (iii) bahan fluks seperti batu kapur, dolomit, dan kuarsit, dan (iv) bahan lain-lain (juga dikenal sebagai 'aditif') seperti bijih mangan, dan bijih besi titani-ferrous dll. Semua bahan ini kecuali batubara bubuk yang diinjeksikan ke dalam tanur sembur pada tingkat tuyere diisikan ke dalam tanur di bagian atas dan ditangani melalui gudang penyimpanan.

Sistem pengisian tanur sembur terdiri dari dua area utama, sistem rumah stok dan peralatan pengisian atas. Tujuan dari sistem pengisian tanur sembur adalah untuk memungkinkan bahan baku ditempatkan di dalam tungku secara akurat dan konsisten dengan cara yang dapat diprediksi dan dikendalikan. Pada sistem gudang penyimpanan, penimbangan, pengelompokan bahan baku dilakukan untuk pengirimannya ke peralatan pengisian teratas. Peralatan pengisian atas berfungsi untuk mengirimkan bahan baku tanur sembur ke bagian atas tungku dan mendistribusikan bahan-bahan tersebut ke dalam tungku. Tujuan dari gudang penyimpanan adalah untuk mengirimkan kokas, material bantalan besi, bahan fluks, dan aditif dalam jumlah yang tepat ke tungku secepat mungkin untuk menjaga tungku ledakan pada kinerja operasi terbaik.

Gudang penyimpanan adalah area di mana jenis bahan mentah individu disimpan dan kemudian diukur dalam urutan yang ditentukan untuk pengiriman ke bagian atas tanur tinggi. Rumah stok tanur sembur yang khas pada awal 1900-an dibangun sebagai lubang yang dalam di tanah dan gerbong kereta dipindahkan di atasnya dan membuang bahan mentah ke tempat penyimpanan ini. Gudang penyimpanan dikelompokkan menjadi tiga bagian tempat penyimpanan, biasanya terdiri dari tempat coke, tempat bahan bantalan besi, dan tempat bahan fluks dan tempat aditif. Biasanya masing-masing jenis bin bahan ini dibagi menjadi bagian simetris di kedua sisi garis tengah tungku. Pada tahun 1920-an dan 1950-an, ukuran gudang meningkat dan dibangun sebagai struktur sebagian di atas dan sebagian di bawah tanah untuk menampung lebih banyak jenis tempat sampah serta jumlah yang lebih besar.

Sejak awal tahun 1900-an metode pengukuran bahan mentah dan pengirimannya ke gerbong lewat adalah dengan mobil skala bergerak yang bergerak di bawah tempat sampah. Seorang operator biasa membuka pintu bin secara manual dan menimbang jumlah bahan baku yang dibutuhkan, kemudian melanjutkan ke bin berikutnya untuk mengumpulkan jumlah bahan berikutnya yang dibutuhkan. Karena permintaan produksi pada tanur sembur meningkat pada 1980-an, gudang penyimpanan mobil skala yang ada ditingkatkan untuk mengurangi waktu yang dibutuhkan untuk mengumpulkan bahan. Operasi gerbang bin dimekanisasi dan dalam banyak kasus mobil skala dihubungkan ke sistem komputer yang melacak bahan berdasarkan berat, memberikan peningkatan kontrol dan akurasi dan menghilangkan sejumlah besar tenaga fisik. Penambahan wadah penampung antara gerbong timbangan dan gerbong pelompat memungkinkan operator gerbong penimbangan lebih banyak waktu untuk mengumpulkan bahan yang berbeda tanpa menunda pergerakan gerbong gerbong.

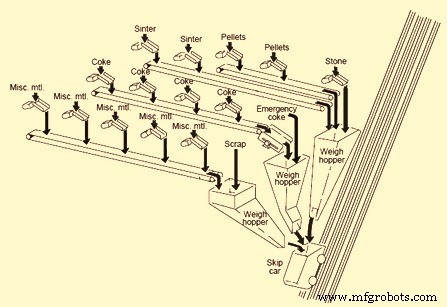

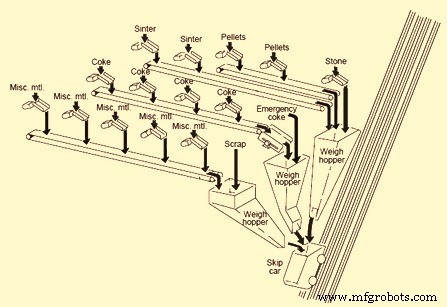

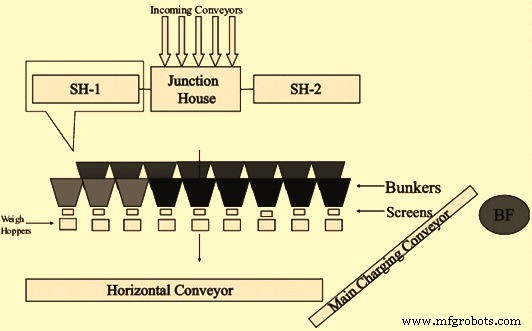

Rumah stok otomatis biasanya terdiri dari dua jenis yang berbeda dan berbeda. Tipe pertama adalah penggantian mobil timbangan di bawah tempat bahan baku dengan sistem pengumpan dan ban berjalan. Konveyor terpisah disediakan untuk setiap jenis bahan baku (kokas, bahan bantalan besi, dan bahan fluks dan aditif, dll.) di mana deretan tempat penyimpanan dipasang, dengan pengumpan bergetar untuk melepaskan bahan beban dari tempat penyimpanan ke konveyor. Untuk bahan bantalan kokas dan besi, layar bergetar terletak di pelepasan setiap konveyor untuk menyaring bahan dan memasukkan bahan ini ke dalam gerbong penimbangan. Jenis sistem ini terus memberi makan gerbong timbang di depan gerbong. Pengaturan khas dari gudang penyimpanan otomatis untuk tanur sembur yang dilewati ditunjukkan pada Gambar 1.

Gbr 1 Penataan khas dari gudang penyimpanan otomatis dengan mobil loncatan

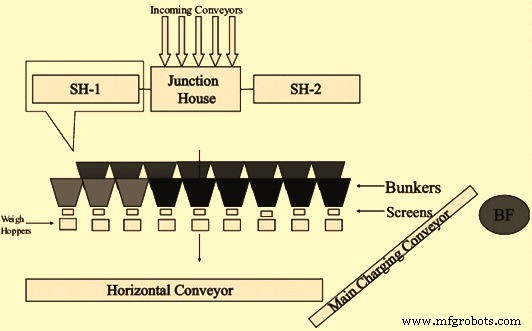

Tipe kedua dari gudang penyimpanan otomatis adalah struktur besar tempat penyimpanan yang dibangun seluruhnya di atas tanah dan cukup jauh dari tanur tinggi. Hal ini biasanya dilakukan untuk tanur sembur di mana konveyor sabuk digunakan untuk membawa material beban ke bagian atas tanur alih-alih melewati gerbong. Metode pengisian tempat penyimpanan biasanya dengan sistem ban berjalan. Bahan baku diambil dari tempat penyimpanan dengan vibrating feeder dan belt conveyor ke dalam hopper penimbangan. Hopper timbangan pada gilirannya melepaskan material ke konveyor utama melalui konveyor pengumpul. Hopper penimbangan diprogram untuk menimbang bahan mentah dalam urutan yang benar ke sabuk konveyor utama ke bagian atas tungku.

Otomatisasi gudang penyimpanan secara signifikan meningkatkan kemampuan produksi, meningkatkan efisiensi operasi, dan menghilangkan varians operasi yang disebabkan oleh operator dan peralatan. Namun, dalam praktiknya, gudang penyimpanan otomatis yang modern bisa sangat kompleks. Gudang itu sendiri dapat disuplai oleh konveyor, yang selanjutnya dialirkan ke konveyor yang tersandung untuk mendistribusikan material ke berbagai tempat sampah. Tata letak konveyor dan peralatan di gudang penyimpanan dapat diatur dalam banyak cara.

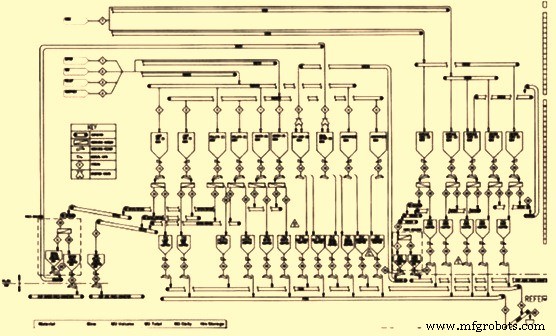

Baik kokas dan bahan bantalan besi biasanya disaring dan konveyor lain menghilangkan butiran halus. Bahan dapat diambil sampelnya, dianalisis, dan dilacak oleh komputer, memungkinkan operator mengontrol variasi bahan kimia dalam bahan masukan tungku secara tepat. Kelembaban kokas dipantau dan koreksi penimbangan dilakukan untuk memastikan berat kering yang diinginkan dalam muatan. Pemantauan bahan bantalan karbon dan bahan baku bantalan besi ini memungkinkan kontrol yang lebih baik terhadap kondisi termal tanur sembur dan membantu menurunkan tingkat bahan bakar secara keseluruhan. Penataan peralatan yang disederhanakan secara tipikal di gudang penyimpanan ada di Gambar 2

Gbr 2 Pengaturan peralatan sederhana yang umum di gudang penyimpanan

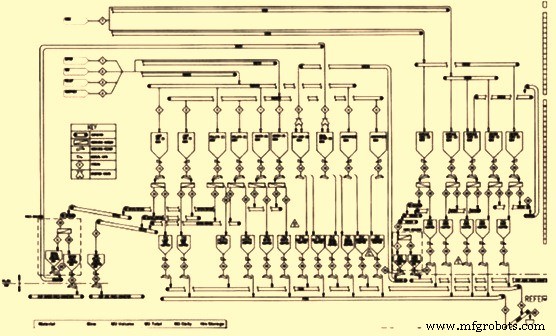

Diagram alir skematik khas dari rumah stok diberikan pada Gambar 3.

Gbr 3 diagram alir skematik dari gudang penyimpanan

Fungsi dan fasilitas umum di gudang penyimpanan

Gudang penyimpanan bersama dengan sistem peralatan pengisian atas tanur sembur adalah fasilitas utama untuk mencapai distribusi beban yang diinginkan dalam tanur sembur modern. Peran gudang penyimpanan adalah untuk memungkinkan ukuran multi-fraksi kokas dan beban bantalan besi, termasuk bahan berukuran kecil yang disaring atau tidak disaring, serta porsi fleksibel dari ukuran butir yang berbeda dari bahan-bahan ini. Ini adalah dasar untuk aplikasi yang efisien dari sistem pengisian teratas yang merupakan prasyarat untuk operasi tanur tinggi saat ini.

Fungsi dari gudang penyimpanan adalah (i) menerima berbagai bahan dari masing-masing penyimpanan atau unit produksi sebagian besar oleh konveyor, (ii) menyediakan penyimpanan untuk durasi yang cukup, (iii) melaksanakan pelepasan bahan beban pada urutan yang diinginkan dan pada tingkat yang diperlukan untuk memenuhi persyaratan BF, (iv) mempersiapkannya dengan penyaringan, dan menempatkannya dalam jumlah dan lapisan yang diinginkan pada konveyor untuk membawanya ke peralatan ( lewati atau konveyor) yang membawa bahan-bahan ini dari gudang ke bagian atas tungku pengisian peralatan tanur tinggi.

Bahan mentah yang ditimbang dikumpulkan dalam mode batch yang diatur oleh program pengisian daya dan dikirim ke bagian atas tungku baik dengan skip car atau dengan ban berjalan. Ukuran tanur sembur, persyaratan produktivitasnya, dan rencana lokasi yang tersedia berdampak pada penentuan apakah mobil lompat atau sistem sabuk konveyor merupakan sarana untuk membawa bahan mentah ke puncak tanur sembur. Bahan mentah kemudian ditempatkan ke dalam tungku oleh peralatan pengisian atas yang juga dikendalikan oleh program pengisian.

Rumah penyimpanan tanur sembur memainkan peran yang sangat penting dalam operasi tanur sembur yang efisien karena produksi logam panas tingkat yang diinginkan dalam tanur sembur sangat tergantung pada kualitas, konsistensi, dan kuantitas bahan baku dan urutan pengumpanannya. .

Material beban diterima di stock house melalui junction house. BF coke biasanya ditangani oleh dua konveyor (satu stand by) dengan lebar dan kapasitas yang dibutuhkan. Demikian pula bahan beban bantalan besi biasanya ditangani oleh dua konveyor (satu stand by) dengan lebar dan kapasitas yang dibutuhkan. Bahan fluks dan aditif umumnya ditangani oleh konveyor cadangan dengan lebar dan kapasitas yang dibutuhkan. Gudang penyimpanan biasanya memiliki sejumlah tempat penyimpanan dengan total kapasitas yang dibutuhkan untuk setiap bahan beban.

Bahan kokas dan bantalan besi disaring di layar dengan kapasitas yang diperlukan untuk menghilangkan butiran halus. Layar getar biasanya digunakan untuk tujuan ini. Untuk bahan fluks dan aditif biasanya tidak ada saringan getar tetapi hanya pengumpan yang ada untuk dibuang dari wadah dan menempatkan bahan pada konveyor. Untuk bahan kokas dan bantalan besi, di beberapa tanur sembur disediakan pengaturan penyaringan ganda. Untuk penyaringan kokas, saringan pelat berlubang umumnya digunakan. Penyaringan bahan bantalan besi biasanya dilakukan dengan saringan jenis parut.

Bahan yang disaring diumpankan ke konveyor miring untuk penanganan beban ke atas melalui konveyor horizontal. Setiap bahan diumpankan secara bersamaan oleh dua skala hopper sesuai dengan program pengisian tungku yang telah ditentukan. Konveyor atau loncatan untuk penanganan beban ke atas memiliki kapasitas yang dibutuhkan dan beroperasi terus menerus. Dalam hal konveyor, bahan ditempatkan pada konveyor dalam batch terpisah pada interval tertentu dan dalam urutan tertentu sesuai program. Sistem otomatis biasanya disediakan untuk batching, penimbangan dan pemberian beban ke bagian atas tungku. Semua peralatan di gudang penyimpanan diukur berdasarkan perhitungan yang terdiri dari filosofi kontrol serta siklogram waktu.

Rumah stok juga dilengkapi dengan semua peralatan pengendalian polusi yang diperlukan untuk mengendalikan debu sesuai norma pengendalian polusi. Udara buangan biasanya diarahkan ke pabrik pembersih udara dengan kapasitas yang diperlukan untuk pembersihan sebelum dibuang ke lingkungan. Pabrik pembersih udara biasanya dilengkapi dengan presipitator elektrostatik. Kandungan debu udara biasanya dikurangi menjadi 0,1 gram / cum. Debu yang terkumpul biasanya dibulatkan di pabrik granulasi untuk digunakan di pabrik sinter.

Pertimbangan desain untuk perencanaan stock house untuk blast furnace besar

Langkah-langkah berbeda yang perlu diikuti untuk menentukan ukuran peralatan gudang penyimpanan adalah seperti yang disebutkan di bawah ini.

- Kapasitas logam panas dalam ton/hari ditentukan berdasarkan volume yang berguna dan produktivitas tanur sembur.

- Kualitas dan jenis bahan baku yang digunakan seperti bijih lump terkalibrasi, sinter, pelet, kokas, nut coke, batu kapur, dolomit, bijih mangan, dan bahan lainnya seperti bijih besi titani-ferrous yang akan diisikan ke dalam tanur tinggi telah ditentukan . Dalam tanur sembur yang lebih besar biasanya digunakan dua ukuran sinter. Ukuran sinter ini adalah ukuran normal 10 mm sampai 30 mm dan ukuran kecil 5 mm sampai 10 mm. Untuk kokas tanur tinggi juga, dua ukuran umumnya digunakan. Ukuran ini adalah 50 mm hingga 75 mm untuk pengisian pusat dan 25 mm hingga 50 mm untuk pengisian periferal. Kokas untuk pengisian periferal dibebankan pada konveyor sabuk terlebih dahulu dengan kokas untuk pengisian pusat segera diikuti. Bel tanpa indeks peralatan teratas dari dinding BF ke pusat tungku dan mendistribusikan kokas untuk pengisian periferal ke dinding dan kokas untuk pusat pengisian ke pusat tungku sesuai kebutuhan. Ukuran lump ore yang terkalibrasi biasanya 10 mm sampai 30 mm. Ukuran pelet umumnya 8 mm sampai 16 mm. Ukuran nut coke biasanya 8 mm sampai 25 mm mm. Ukuran batugamping, dolomit, dan kuarsit berkisar antara 6 mm hingga 30 mm.

- Untuk memiliki fleksibilitas dalam pengisian beban bantalan besi, ketiga bahan baku bantalan besi dipertimbangkan dalam perhitungan dengan rasio khas sinter :bijih :pelet sebagai 70:15:15. Perhitungan harus dilakukan dengan menjaga kualitas bahan bantalan besi dan konsumsi spesifik yang diharapkan.

- Nilai untuk laju bahan bakar total (kg/tHM) juga harus dipertimbangkan. Karena tiga bahan bakar digunakan dalam tanur sembur maka tiga alternatif harus dipertimbangkan yaitu (i) nilai laju kokas tanpa injeksi batu bara bubuk, (ii) nilai laju kokas dengan injeksi batu bara bubuk, dan (iii) laju untuk pengisian nut coke.

- Urutan pengisian harus dipertimbangkan saat merencanakan fasilitas di gudang. Biasanya biaya memiliki dua batch. Sementara batch satu terdiri dari coke baik untuk pengisian pusat dan pengisian periferal, batch dua terdiri dari bahan bantalan besi, bahan fluxing, nut coke dan aditif.

- Ketebalan lapisan bijih dan kokas (dalam mm) pada diameter tenggorokan BF merupakan pertimbangan penting dalam desain fasilitas stock house. Biasanya lapisan bijih dianggap sebagai 700 mm. Dalam kasus kokas, umumnya, biasanya dianggap sebagai 700 mm mengingat muatan 'semua kokas'. Namun, dalam kasus injeksi batubara bubuk, ketebalan lapisan kokas biasanya dianggap 500 mm. Karena itu, volume bahan baku juga dianggap penting. Karena produksi logam panas tergantung pada berat bahan baku yang diisi, jumlah muatan per hari yang harus diisi dalam tanur tinggi menjadi faktor penting dalam desain rumah penyimpanan. Jumlah tagihan juga menentukan waktu yang tersedia di gudang penyimpanan untuk membentuk setiap batch tagihan.

- Jumlah tempat sampah dan ukurannya di gudang penyimpanan tergantung pada berapa banyak volume penyimpanan (berdasarkan jumlah hari konsumsi) yang dibutuhkan untuk setiap bahan baku.

- Tempat sampah juga harus disediakan untuk denda yang dihasilkan di gudang penyimpanan setelah penyaringan.

- 'Catch-up rate' atau 'force filling factor' didefinisikan sebagai rasio antara jumlah biaya yang tersedia per hari berdasarkan desain peralatan rumah stok dan jumlah biaya yang dibutuhkan per hari untuk target produksi logam panas. Nilai tipikal yang biasanya dipertimbangkan untuk rasio ini adalah 1,3.

- Berdasarkan waktu yang tersedia untuk setiap formasi batch untuk kokas serta bahan bantalan besi, jumlah total peralatan (vibrating feeder, vibrating screen, weight hopper, dll.) yang beroperasi pada waktu dari jumlah total yang dipasang ditentukan.

- Pengembangan siklogram dengan mempertimbangkan pengoperasian peralatan top charging (bell less top) dan waktu operasi semua peralatan stock house dilakukan. Sikogram disiapkan setelah menghitung waktu pengoperasian semua peralatan di gudang penyimpanan dan total waktu yang diperlukan untuk setiap batch. Dua siklogram biasanya disiapkan, biasanya satu dengan 'tingkat normal' dan yang lainnya dengan 'tingkat mengejar ketinggalan'.

- Pengukuran semua peralatan seperti gerbang, pengumpan getar, layar getar, hopper timbangan, konveyor sabuk termasuk konveyor pengisian utama yang akhirnya mengumpankan di bagian atas tanur tinggi di hopper penerima peralatan pengisian atas telah selesai. Ukuran peralatan didasarkan pada opsi pengisian kokas yang lebih disukai yaitu dengan atau tanpa injeksi batu bara bubuk dan fleksibilitas disediakan untuk opsi lain dalam desain.

Manajemen beban di gudang penyimpanan dan tungku pembakaran

Saat ini tanur sembur modern dipasang dengan beberapa variasi dalam bahan beban kadang-kadang menjadi perlu untuk menggunakan sekitar 50 jenis bahan alternatif dalam sistem pengisian. Operator diharuskan mengonfigurasi matriks pengisian dengan mempertimbangkan serangkaian aturan berbasis pabrik yang diprogram dalam perangkat lunak aplikasi.

Kompleksitas matriks operator stock house umumnya divalidasi oleh aturan validasi yang berbeda sebelum mengunduh ke program pengisian aktif untuk menangani entri yang salah serta semua kondisi abnormal di stock house. Matriks operator dapat diunduh ke matriks aktif pada setiap tahap operasi. Kokas tambahan dapat diisi pada setiap tahap operasi. Setiap batch dapat didistribusikan dalam 11 posisi ke dalam tungku dan distribusi ini diparameterisasi di layar HMI matriks rumah stok oleh operator.

Ada beberapa set matriks siaga untuk kondisi tungku yang berbeda yang terintegrasi dalam perangkat lunak yang menambah fleksibilitas dalam pengoperasian. Ada juga fleksibilitas untuk mengambil bahan apa pun di tempat sampah apa pun; oleh karena itu, stock house dapat berjalan dalam kondisi hopper tidak aktif dengan menyesuaikan asupan material dalam hopper aktif. Hopper timbangan dapat dipilih secara otomatis selama pelaksanaan batch apa pun. Sistem pengisian atas gudang stok otomatis sepenuhnya dengan sistem penanganan bahan baku memungkinkan sistem pengumpanan tanur sembur menjadi operasi yang lancar.

Bergantung pada desain stock house, sistem dapat dioperasikan dalam 'filosofi timbang' atau 'filosofi timbang'. Perangkat lunak menangani kompensasi kesalahan penimbangan dalam urutan pengisian di batch berikutnya untuk bahan tertentu. Operator juga dapat memilih filosofi pengisian sandwich selama mengeluarkan material dari hopper timbang. Kontrol celah yang ditentukan operator antara dua batch berturut-turut dapat dimasukkan untuk mengoptimalkan waktu transportasi pengisian ke minimum dan menghindari tersandung konveyor pengisian utama.