Sistem Pemulihan dan Pembersihan Gas Tungku Oksigen Dasar

Sistem Pembersihan dan Pemulihan Gas Tungku Oksigen Dasar

Selama proses pembuatan baja di tungku oksigen dasar (BOF), oksigen (O2) dihembuskan dalam campuran muatan dan karena reaksi kimia yang terjadi di bejana konverter, sejumlah besar gas pada suhu tinggi dan kaya akan karbon mono oksida (CO) keluar melalui mulut konverter. Pada tahap ini, gas sangat panas (suhu 950 derajat C atau lebih tinggi) dan sarat debu. Gas ini dikenal sebagai gas LD, gas BOF, atau gas konverter. Gas konverter biasanya diklasifikasikan sebagai gas tanpa lemak dalam hal nilai kalor dan indeks Wobbe, tetapi termasuk dalam kelompok gas kaya jika ditinjau dari segi sifat pembakarannya (dan khususnya, suhu pembakarannya).

Selama hari-hari awal pembuatan baja dengan proses konverter, asap coklat dari cerobong asap menunjukkan bahwa konverter bekerja. Saat ini sebagai hasil dari sistem pemulihan dan pembersihan gas konverter, pengoperasian konverter hanya terdeteksi dari cerobong asap.

Komposisi gas konverter bervariasi dengan proses yang digunakan, metode pemulihan dan, khususnya, volume O2. Komposisi gas bervariasi dari awal hingga akhir peniupan panas di konverter dan merupakan fungsi dari waktu tiup. Konstituen utama gas konverter adalah CO, CO2 (karbon di oksida), O2 dan N2 (nitrogen). Komposisi tipikal gas konverter berdasarkan volume adalah CO – 55% hingga 60%, CO2 – 12% hingga 18%, O2 – 0,1% hingga 0,3% dan keseimbangannya adalah N2.

Konverter pertama dioperasikan pada November 1952 (VOEST di Linz) dan Mei 1953 (OAMG, Donawitz). Selama tahun-tahun awal proses konverter LD, gas bagian atas dibakar seluruhnya di mulut konverter melalui kap terbuka dan kemudian didinginkan di dalam cerobong baik secara tidak langsung dengan air atau dengan sistem pendingin evaporasi. Saat itu sekitar 300 kg uap dan 250 meter kubik (cum) gas buang per ton baja mentah diproduksi.

Aspek lingkungan merupakan tantangan serius bagi proses konverter pada saat diimplementasikan secara industri pada tahun 1950-an. Kehalusan debu di konverter off gas memaksa pemasok proses untuk mengembangkan sistem dedusting baru. 1 gram (g) debu konverter memiliki luas permukaan yang terlihat berkisar antara 300 meter persegi (sqm) hingga 500 meter persegi. Untuk menghindari efek optik 'asap coklat' secara normal, debu harus dibersihkan dari sistem ke tingkat kurang dari 100 mg/cum. Untuk ini digunakan sistem de-dusting tipe basah dan tipe kering. Tantangan menjadi lebih dan lebih dari sebuah peluang untuk proses converter sebagai jumlah isu lingkungan tumbuh. Dan kesempatan ini membantu dalam mengembangkan sistem pemulihan gas konverter dengan pembakaran yang ditekan. Saat ini, ekonomi dan lingkungan menuntut agar energi dalam gas konverter dan besi yang mengandung debu dikumpulkan dan didaur ulang secara efisien.

Umumnya, dua sistem dapat digunakan untuk menangani gas konverter atas dan untuk memulihkan energi dari gas konverter. Sistem ini adalah (i) pembakaran sebagian/penuh, (ii) pembakaran yang ditekan.

Dalam sistem pembakaran penuh (atau terbuka) (yang tidak lagi menggunakan prinsip), gas proses dari bejana konverter dibakar di saluran gas buang. Pembukaan antara wadah konverter dan ventilasi primer (atau gas konverter) memungkinkan masuknya udara ambien dan dengan demikian memungkinkan pembakaran sebagian atau penuh dari gas konverter. Dalam hal ini, gas proses mengandung sekitar 15 kg hingga 20 kg debu per ton baja cair (tLS) dan sekitar 7 kg gas CO/tLS. Energi diperoleh kembali dengan menggunakan panas sensibel dalam boiler limbah panas. Ketika gas BOF dibakar di saluran gas buang, gas buang dikeluarkan dan harus memenuhi standar emisi lokal. Dalam sistem pembakaran terbuka terdapat aliran besar (sekitar 1.000 N cum/tLS hingga 2.000 N cum/tLS) karena masuknya udara ke dalam saluran gas BOF.

Dengan meningkatnya volume konverter, peralatan pengolahan gas buang menjadi lebih besar. Konverter besar mengadopsi sistem tipe non-pembakaran karena beberapa alasan, seperti ukuran sistem yang relatif kecil secara keseluruhan, kemudahan perawatan, dan efisiensi dedusting yang stabil. Selama awal tahun enam puluhan, proses dikembangkan untuk memulihkan gas atas nilai kalori tinggi dari konverter sehingga hal yang sama dapat digunakan sebagai bahan bakar gas di dalam pabrik. Ini telah dicapai melalui pembakaran yang ditekan.

Sistem pembakaran yang ditekan menawarkan peluang terbaik untuk pemulihan panas dan bahan bakar. Rok diturunkan di atas mulut BOF selama peniupan O2 untuk mengurangi infiltrasi udara dan menghambat pembakaran gas CO di saluran gas buang. Gas kaya CO yang dihasilkan dikumpulkan, dibersihkan dan disimpan untuk penggunaan selanjutnya sebagai bahan bakar gas di dalam pabrik baja. Ketel limbah panas, yang menghasilkan uap bertekanan tinggi, dapat memulihkan panas sensibel gas sebelum dibersihkan dan disimpan. Ini memulihkan sekitar 10% hingga 30% (0,1 GJ/tLS –0,3 GJ/tLS) dari total keluaran energi. 50% hingga 70% lainnya diperoleh kembali sebagai energi kimia (CO) dari gas BOF. Pemulihan energi total saat menerapkan pembakaran yang ditekan dengan pemulihan gas konverter dan boiler panas limbah dapat mencapai 70% hingga 90%. Penghematan energi bisa sebesar 0,35 GJ/tLS hingga 1,08 GJ/tLS dengan sistem bebas bocor. Dengan penghematan energi sebesar 0,92 GJ/t baja, emisi CO2 berkurang 46 kg/t baja. Pemulihan energi menurunkan produksi CO2 dari penggunaan bahan bakar fosil dan listrik sekitar 0,05 t CO2/t baja. Gas konverter biasanya tidak dikumpulkan selama awal dan akhir peniupan karena kandungan CV dan CO yang rendah, dan malah disulut. Jadi CO2 pasti dipancarkan. Keuntungan dengan pembakaran yang ditekan dibandingkan sistem pembakaran terbuka adalah aliran gas yang lebih kecil karena tidak ada pembakaran yang terjadi dan tidak ada udara tambahan yang dimasukkan. Oleh karena itu, sistem pendinginan dan pembersihan gas lebih kecil. Ini juga menghasilkan produktivitas yang lebih tinggi karena kecepatan tiupan O2 dapat ditingkatkan dan konsumsi energi kipas yang lebih rendah. Memasang sistem pakar untuk mengoptimalkan pengumpulan gas konverter dapat menghemat sekitar 30 MJ/tCS (ton baja mentah).

Peralatan proses yang dipasang di atas mulut konverter berfungsi untuk mendinginkan, membersihkan dan memulihkan gas konverter dengan bantuan pembakaran yang ditekan. Dengan pembakaran gas konverter yang ditekan, 70 cum hingga 100 cum gas konverter per ton baja mentah dengan nilai kalor mulai dari 1.600 kkal/N cum hingga 2.000 kkal/N cum gas diperoleh kembali. Selain 80 kg/ton baja mentah, uap juga dibuat jika sistem pendingin evaporatif untuk gas atas disesuaikan. Gas konverter yang diperoleh kembali dicampur dengan gas produk sampingan lainnya (gas oven kokas, dan gas tanur sembur) dan digunakan di pabrik baja sebagai bahan bakar. Uap terutama digunakan oleh unit penghilang gas vakum dari pembuatan baja sekunder.

Karena pemurnian baja dilakukan dalam waktu singkat, sekitar 35 menit per panas, konsentrasi debu sangat tinggi. Dalam konverter tipe non-pembakaran dengan fungsi pemulihan gas, konsentrasi debu adalah 70 g/N cum hingga 80 g/N cum di saluran masuk perangkat penghilang debu pertama. Konverter tipe non-pembakaran, tanpa membakar gas CO, mengatur volume udara masuk dari tenggorokan, dan mengontrol konsentrasi hingga di bawah batas ledakan, sehingga memulihkan gas CO sebagai bahan bakar. Pengolahan gas buang terdiri dari sistem pendingin gas buang dan sistem pembersihan.

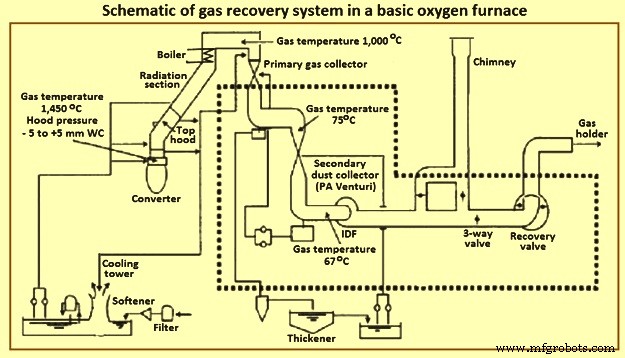

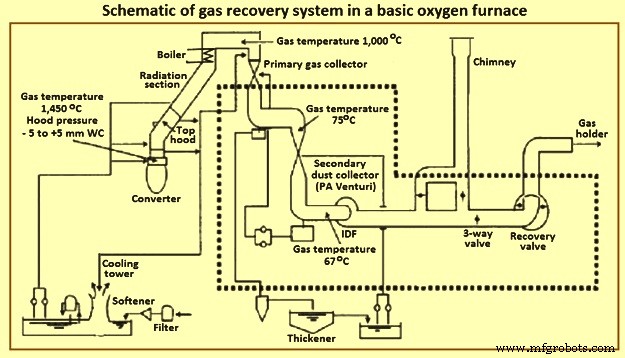

Gas BOF, ketika diperoleh kembali untuk digunakan sebagai bahan bakar, gas tersebut harus memenuhi persyaratan tertentu. Saat ini, di sebagian besar toko BOF, gas konverter diperoleh kembali sebagai bahan bakar dengan memperkenalkan sistem pembakaran yang ditekan. Karena sistem pembakaran yang ditekan, volume gas conmerter yang dihasilkan berkisar antara 50 N cum/tLS hingga 100 N cum/tLS. Hal ini menghasilkan perbedaan yang signifikan dalam dimensi fasilitas dedusting utama. Pengurangan laju aliran gas buang yang mencirikan metode pembakaran yang ditekan menghasilkan konsentrasi massa gas mentah yang lebih tinggi, dan karenanya, efisiensi sistem pemulihan debu harus ditingkatkan untuk beban debu gas bersih yang identik. Oleh karena itu, dari sudut pandang pemulihan debu, prinsip pembakaran yang ditekan memungkinkan penggunaan sistem penghilangan debu yang dirancang untuk laju aliran volumetrik yang lebih kecil yang diperlukan untuk mencapai laju pemulihan debu yang lebih tinggi. Pembersihan primer biasanya dilakukan oleh scrubber tipe venturi (sekitar 60% dari toko BOF) atau ESP (Electrostatic precipitator) kering dan basah. Sebelum venturi atau ESP, partikulat kasar biasanya dipindahkan melalui deflektor dll. Skema sistem pemulihan gas dalam BOF ditunjukkan pada Gambar 1.

Gbr 1 Skema sistem pemulihan gas di tungku oksigen dasar

Sistem pembakaran yang ditekan sebagian besar dapat dibagi menjadi dua jenis yaitu (i) tipe OG dan (ii) tipe IC (IRSID-CAFL). Sistem tipe OG pada dasarnya tidak memiliki ruang antara tenggorokan dan rok tudung, dan mengontrol tekanan pada tenggorokan yang tertutup. Sistem tipe IC memiliki jarak beberapa ratus milimeter antara tenggorokan dan rok tudung (yang memiliki diameter sedikit lebih besar dari tenggorokan), dan mengontrol tekanan pada pembukaan tenggorokan. Sistem tipe non-pembakaran menjaga suhu gas tetap rendah dan menutup udara pembakaran. Oleh karena itu, perangkat pendingin dan perangkat penghilang debu yang dipasang di sistem lebih kecil daripada yang dipasang di sistem tipe pembakaran. Karena sistem menangani gas yang sebagian besar terdiri dari CO, perhatian harus diberikan pada penyegelan untuk lubang masuk fluks dan cairan pendingin dan lubang tombak, dan kontrol kebocoran di periferal perangkat, serta pembersihan di bagian retensi gas.

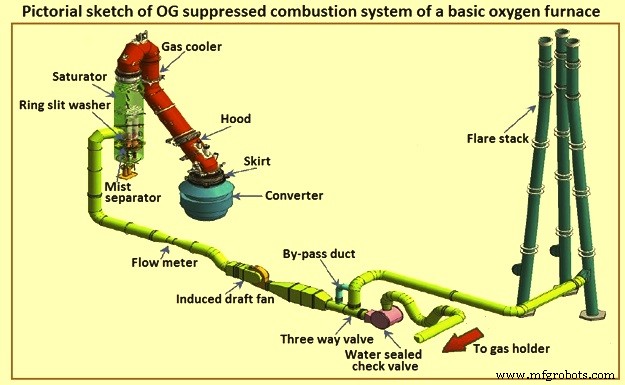

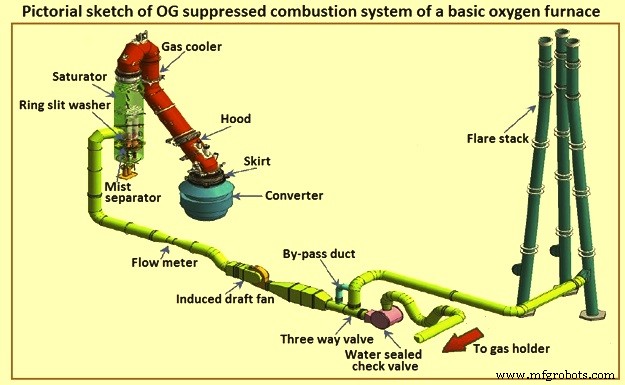

Sistem tipe OG sering digunakan karena stabilitas operasionalnya. Sistem pendingin tipe OG memungkinkan tidak hanya untuk memulihkan panas yang masuk akal dari gas buang sebagai uap, tetapi juga untuk meningkatkan efisiensi IDF (kipas angin yang diinduksi) dengan menurunkan suhu gas buang dengan menggunakan perangkat pendingin. Sistem OG biasanya dirancang untuk memulihkan persentase panas laten dan panas sensibel yang tinggi dari gas konverter atas. Sketsa bergambar sistem pembakaran bertekanan OG untuk pemulihan gas konverter ditunjukkan pada Gambar 2.

Gbr 2 Sketsa gambar sistem pembakaran OG yang ditekan

Proses

Selama penghembusan konverter untuk pembuatan baja, udara atmosfer bercampur dengan gas di mulut konverter. Jumlah udara atmosfer yang masuk ke sistem di mulut konverter dikendalikan oleh tekanan kap dan rok yang dapat digerakkan. Selama periode bertiup, tahap awal adalah tahap kaya O2. Pada tahap ini rasio udara (lambda) adalah 1. Selama tahap kaya O2 ini, gas primer dibakar sepenuhnya dan tidak ada pemulihan gas yang terjadi selama periode ini. Setelah ini, tahap gas kaya CO dimulai di mana lambda kurang dari 1. Selama tahap ini hanya terjadi oksidasi parsial dan gas buang yang mudah terbakar terbentuk yang mengandung gas CO, CO2 dan N2. Setelah ini tahap utama dekarburisasi terjadi yaitu sekitar bagian tengah dari periode bertiup. Selama tahap ini rasio udara (lambda) dijaga pada nilai minimum dan sekitar 0,1. Selama periode ini, gas maksimum diperoleh kembali. Pada akhir peniupan, nilai lambda kembali dipertahankan pada 1 dan gas yang dihasilkan dibakar sepenuhnya tanpa pemulihan gas.

Pemulihan gas konverter dengan sistem pembakaran bertekanan memiliki keunggulan struktur sistem yang jauh lebih kompak daripada struktur sistem dengan pembakaran penuh dan karenanya lebih fleksibel untuk penyesuaian sesuai kebutuhan lokasi. Selama proses berlangsung, tekanan gas hood dikontrol untuk mencegah keluarnya gas dari mulut konverter serta mengontrol rasio udara (lambda). Kontrol sistem ini penting karena menangani gas buang yang mudah meledak (kebanyakan gas CO). Sistem harus dioperasikan dengan cara yang aman. Sistem harus memiliki kinerja energi yang tinggi dan diperlukan untuk memulihkan panas laten dan panas sensibel dari gas buang.

Gas kaya CO yang keluar dari konverter pertama-tama didinginkan di dalam tudung konverter secara tidak langsung baik dengan air pendingin atau dengan sistem pendingin evaporatif (ECS) untuk menurunkan suhu nominalnya dari 1.600 menjadi 1.700 derajat C menjadi sekitar 900 derajat C. Toko BOF mengadopsi ECS memulihkan sebagian panas sensibel dari gas buang dalam bentuk uap bertekanan rendah. Pendinginan gas konverter hingga 900 derajat C diperlukan untuk menghindari pembentukan gas air (CO + H2) selama pembersihan basah. Sudah diketahui bahwa gas air sangat mudah meledak.

Sistem harus memiliki kinerja pengumpulan debu yang tinggi. Gas yang diperoleh dibersihkan baik dengan tipe basah atau tipe kering dari pabrik pembersih gas. Lebih dari 90% sistem penghilang debu saat ini di seluruh dunia beroperasi berdasarkan proses pembersihan gas tipe basah. Sistem ini memiliki kapasitas untuk memenuhi kebutuhan debu kurang dari 50 mg/N cum. Dalam sistem basah, gas konverter yang dipulihkan dibersihkan di scrubber venturi diikuti dengan pemrosesan di eliminator kabut. Gas yang telah dibersihkan kemudian disimpan dalam penampung gas untuk pasokan tetap ke sistem distribusi gas setelah dibersihkan lebih lanjut di ESP atau dikeluarkan oleh kipas IDF melalui cerobong asap setelah pembakaran. Bubur yang dihasilkan selama pembersihan basah diangkut ke pengental, melalui pot segel celup, mesin cuci, dan pengklasifikasi penggaruk mangkuk untuk pengolahan basah. Bahan kimia ditambahkan untuk koagulasi dan pemisahan yang lebih baik. Aliran lebih dari pengental disirkulasikan kembali setelah pendinginan dan lumpur diproses lebih lanjut baik dalam filter vakum atau filter tekan untuk digunakan di pabrik sinter.

Pabrik pembersih gas tipe kering dengan ESP dapat mencapai kadar debu kurang dari 15 mg/N Cum. Dalam dry cleaning, debu kasar dari gas konverter setelah pendinginan di boiler limbah panas dipisahkan di ruang penguapan diikuti oleh electrostatic precipitator untuk menghilangkan debu halus. Perbandingan antara instalasi pembersih gas tipe kering dan basah ditunjukkan pada Tabel 1. Instalasi pembersih gas tipe kering memiliki masa depan yang baik karena konsumsi energinya yang lebih rendah, tingkat efektivitas yang lebih tinggi dan kualitas gas konverter yang lebih baik, serta cara daur ulang yang ekonomis. debu.

| Tab1 Perbandingan instalasi pembersih gas tipe basah dan kering |

| No. Sl. | Subjek | Satuan | Sistem basah | Sistem kering |

| 1 | Bersihkan kandungan debu gas | mg/N cum | 50 | 10 |

| 2 | Kesesuaian BAT | | Tidak | Ya |

| 3 | Konsumsi energi | % | 100 | 50 |

| 4 | Pemisahan debu | | Basah/lumpur | Kering |

| 5 | Pengolahan air | | Ya | Tidak |

| 6 | Biaya investasi | % | 75 | 100 |

| 7 | Pembersihan gas mati setelah penampung gas | | Ya | Tidak |

| 8 | Daur ulang debu | | Ya | Tidak |

| 9 | Biaya pengeringan untuk daur ulang debu | | Ya | Tidak |