Tungku Induksi dan Pembuatan Baja

Tungku Induksi dan Pembuatan Baja

Tungku induksi adalah jenis tungku untuk pembuatan baja yang menggunakan energi listrik untuk pengoperasiannya. Pembuatan baja tungku induksi (IF) adalah salah satu dari dua proses pembuatan baja listrik. Proses lain untuk pembuatan baja listrik menggunakan tungku busur listrik (EAF). Meskipun IF telah digunakan sejak lama, produksi baja ringan oleh IF bukanlah fenomena yang sangat tua.

Prinsip peleburan dalam IF adalah bahwa sumber listrik tegangan tinggi dari kumparan primer menginduksi tegangan rendah, arus tinggi dalam logam atau kumparan sekunder. JIKA menggunakan panas yang dihasilkan oleh arus eddy yang dihasilkan oleh medan bolak-balik frekuensi tinggi. Medan magnet bolak-balik yang dihasilkan oleh arus frekuensi tinggi menginduksi arus eddy yang kuat dalam muatan yang menghasilkan pemanasan yang sangat cepat.

Sejarah

Perkembangan IF dimulai dengan ditemukannya prinsip induksi elektromagnetik oleh Michael Faraday. Namun tidak sampai akhir 1870-an ketika De Ferranti, di Eropa memulai eksperimen tungku induksi. IF pertama untuk peleburan logam dipatenkan oleh Edward Allen Colby sekitar tahun 1900. Penggunaan praktis pertama IF adalah oleh Kjellin di Gysinnge, Swedia pada tahun 1900. Baja pertama dibuat di IF di Amerika Serikat pada tahun 1907 di tungku Colby dekat Philadelphia. IF pertama untuk aplikasi 3-fase dibangun di Jerman pada tahun 1906 oleh Rochling-Rodenhauser.

Karakteristik tungku induksi

Ada dua jenis IF. Mereka adalah (i) channel IF, dan (ii) IF tanpa biji.

Saluran IF terdiri dari cangkang baja berlapis tahan api yang berisi logam cair. Terlampir pada cangkang baja dan dihubungkan oleh tenggorokan adalah unit induksi yang membentuk komponen peleburan tungku. Unit induksi terdiri dari inti besi berbentuk cincin yang melingkari kumparan induksi primer. Rakitan ini membentuk transformator sederhana di mana loop logam cair terdiri dari komponen sekunder. Panas yang dihasilkan di dalam loop menyebabkan logam bersirkulasi ke dalam sumur utama tungku. Sirkulasi logam cair menyebabkan aksi pengadukan yang berguna dalam lelehan. Saluran IF biasanya digunakan untuk melelehkan paduan dengan titik leleh rendah, atau sebagai unit penahan dan superheating untuk paduan dengan titik leleh yang lebih tinggi seperti besi tuang. Tungku dapat digunakan sebagai penahan logam yang meleleh dari puncaknya dalam JIKA tanpa biji sehingga mengurangi biaya peleburan total dengan menghindari biaya permintaan puncak. Saluran IF umumnya tidak digunakan untuk pembuatan baja.

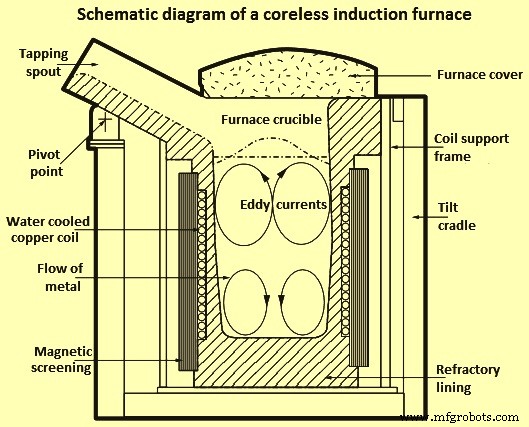

IF tanpa biji memiliki konstruksi yang cukup sederhana. Ini pada dasarnya terdiri dari bejana tahan api dan kumparan sekitarnya ditanggung oleh rangka baja. Ketika arus bolak-balik (AC) mengalir melalui kumparan, itu menciptakan medan elektromagnetik yang pada gilirannya menginduksi arus eddy dalam bahan bermuatan. Bahan muatan ini akan memanas sesuai hukum Joule dan dengan panas lebih lanjut, bahan muatan akan meleleh.

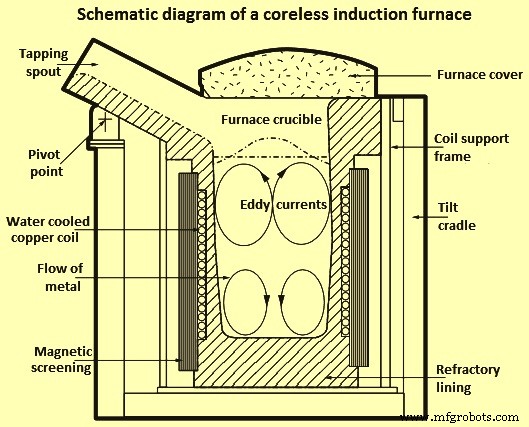

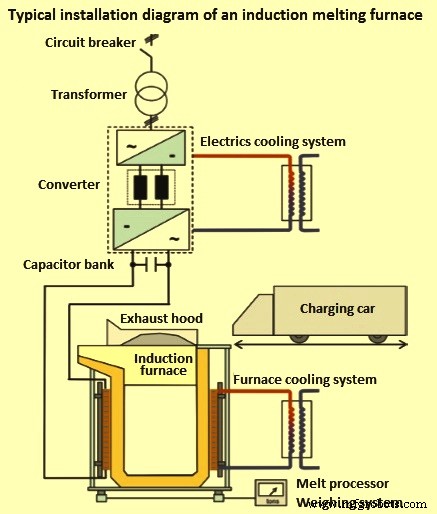

Komponen utama IF tanpa biji terdiri dari wadah, unit catu daya yang terdiri dari transformator, inverter dan bank kapasitor, pengaturan pengisian, sistem pendingin untuk catu daya dan koil tungku, sistem kontrol proses, dan peralatan ekstraksi asap. Diagram skema IF tanpa biji ditunjukkan pada Gambar 1.

Gbr 1 Diagram skematis IF tanpa biji

Dalam kasus JIKA tanpa biji, inti tungku adalah koil, yang terdiri dari bagian berongga dari tabung tembaga konduktivitas tinggi tugas berat yang dililit dalam bentuk koil heliks. Bentuk kumparan terkandung dalam cangkang baja dan pelindung magnetik digunakan untuk mencegah pemanasan cangkang pendukung. Untuk melindunginya dari panas berlebih, koil didinginkan dengan air, air disirkulasikan kembali setelah didinginkan di menara pendingin. Cangkang ditopang pada trunnion tempat tungku dimiringkan untuk memudahkan penuangan. Crucible dibentuk dengan menabrakkan refraktori granular antara koil dan pembentuk internal berongga yang dilebur dengan panas pertama meninggalkan lapisan sinter.

Tungku memiliki dua sistem kelistrikan yang terpisah, satu untuk sistem pendingin, kemiringan tungku dan instrumentasi, dan kedua untuk daya koil induksi. Daya untuk koil induksi diumpankan dari 3 fase, tegangan tinggi, saluran listrik ampere tinggi. Unit daya mengubah tegangan dan frekuensi suplai utama, menjadi yang diperlukan untuk peleburan listrik. Frekuensi yang digunakan dalam peleburan induksi bervariasi dari 50 siklus per detik (frekuensi listrik) hingga 10.000 siklus per detik (frekuensi tinggi). Semakin tinggi frekuensi operasi, semakin besar jumlah daya maksimum yang dapat diterapkan ke tungku dengan kapasitas tertentu dan semakin rendah jumlah turbulensi yang diinduksi.

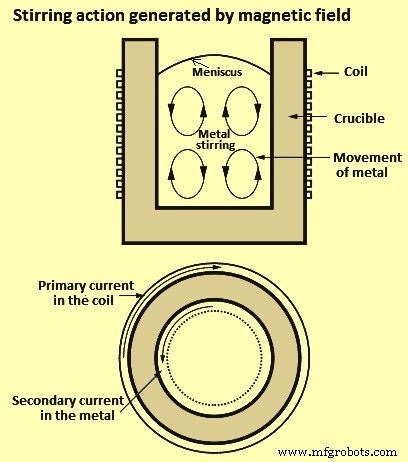

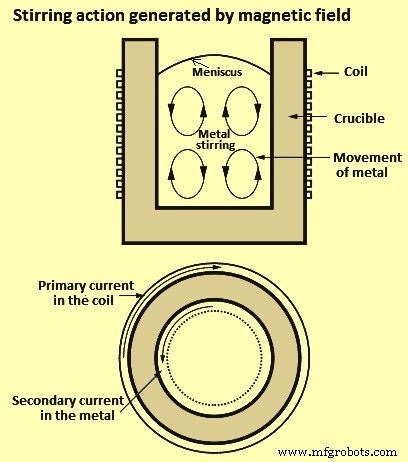

Ketika bahan muatan cair, interaksi medan magnet dan arus listrik yang mengalir dalam kumparan induksi menghasilkan aksi pengadukan di dalam logam cair (Gambar 2). Tindakan pengadukan ini memaksa logam cair naik ke atas di tengah menyebabkan meniskus karakteristik pada permukaan logam. Derajat aksi pengadukan dipengaruhi oleh daya dan frekuensi yang diterapkan serta ukuran dan bentuk koil dan densitas dan viskositas logam cair. Tindakan pengadukan di dalam bak adalah penting karena membantu pencampuran paduan dan pelelehan belokan serta homogenisasi suhu di seluruh tungku. Pengadukan yang berlebihan dapat meningkatkan pengambilan gas, keausan lapisan, dan oksidasi paduan.

Gbr 2 Aksi pengadukan yang dihasilkan oleh medan magnet

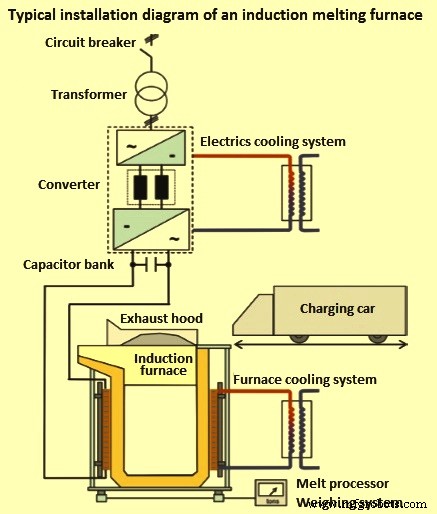

IF tanpa biji biasanya digunakan untuk melelehkan semua jenis besi dan baja serta banyak paduan non-ferrous. Tungku sangat ideal untuk peleburan kembali dan paduan karena tingkat kontrol yang tinggi terhadap suhu dan kimia sementara arus induksi memberikan sirkulasi lelehan yang baik. Dalam tungku ini, karena bahan muatan meleleh dengan sendirinya oleh panas yang dihasilkan, emisi yang dihasilkan oleh tungku pembuatan baja jenis lain tidak ditemukan. Diagram instalasi khas dari tungku peleburan induksi ditunjukkan pada Gambar 3.

Gbr 3 Diagram pemasangan tipikal tungku peleburan induksi

Mekanisme agitasi mandi

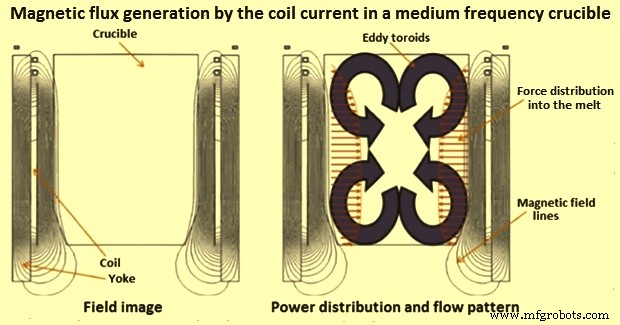

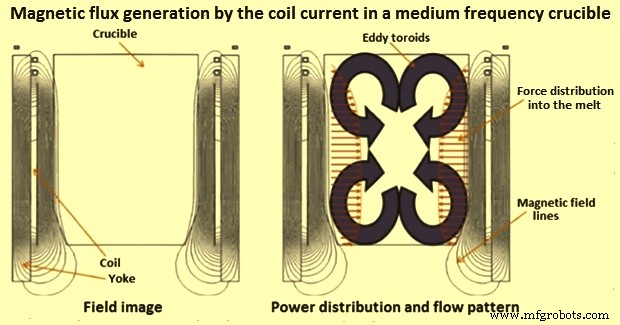

Arus eddy yang diinduksi dalam muatan tungku dan induksi magnetik menciptakan gaya elektromagnetik. Gaya-gaya ini pada dasarnya berjalan dalam arah radial ke sumbu tungku dan menekan lelehan ke dalam menjauh dari dinding tungku. Gravitasi bekerja melawan gaya-gaya ini dan karenanya kubah (meniskus) terbentuk di permukaan bak mandi. Selain itu, aliran mandi dibuat dalam bentuk dua pusaran air dengan arah belokan yang berlawanan. Hal ini disebabkan oleh fakta bahwa tekanan radial mencapai maksimum sekitar setengah jalan ke atas koil karena kebocoran medan di ujung koil. Distribusi daya dan pola aliran ditunjukkan pada Gambar 4.

Gbr 4 Pembangkitan fluks magnet oleh arus kumparan dalam wadah frekuensi sedang

Pengadukan mandi induktif pertama-tama mengarah pada homogenisasi yang baik dari logam cair sehubungan dengan suhu dan komposisi kimia. Ini juga mengaduk bahan muatan dan menciptakan kondisi perpindahan panas yang optimal untuk melelehkan bahan muatan.

Daya disuplai ke koil induksi melalui transformator, inverter frekuensi, dan bank kapasitor. Bank kapasitor adalah untuk mengkompensasi daya reaktif. Selanjutnya karena tungku induksi dinyalakan melalui jalur waktu, semua jenis kedipan dan pembebanan jaringan melalui arus deras dihindari. Arus yang dimasukkan oleh inverter berosilasi dengan frekuensi resonansi (dalam 60% hingga 110% dari frekuensi nominal) dan ini membantu dalam pengaturan beban konstan dengan cara yang sederhana.

Kehilangan energi

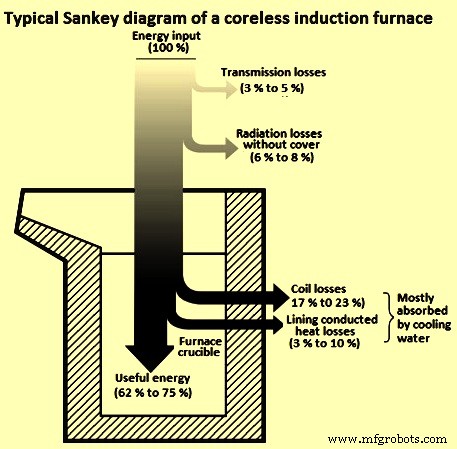

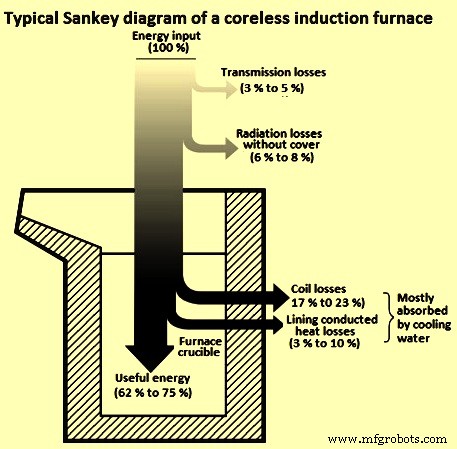

Energi listrik yang dibutuhkan untuk memanaskan satu ton baja hingga 1500 derajat C adalah sekitar 396 kWh. Di dalam tungku, umumnya terjadi sejumlah besar kerugian yang meningkatkan konsumsi energi spesifik hingga di atas 500 kWh per ton (kWh/t). Rugi-rugi tersebut terutama merupakan rugi-rugi tungku termal, rugi-rugi koil tungku, rugi-rugi bank kapasitor, rugi-rugi konverter dan rugi-rugi pada sisi utama transformator. Sekitar 20% hingga 33% energi yang hilang diserap oleh air pendingin.

Dalam IF tipikal, kehilangan energi pada peralatan adalah antara 100 kWh/t hingga 130 kWh/t. Efisiensi tungku sekitar 62% sampai 75%. Dengan pengembangan baru dalam kumparan hemat energi, bahan refraktori baru, pengurangan rugi-rugi konverter dan transformator, dan peralatan tungku yang canggih, rugi-rugi energi berkurang ke tingkat 60 kWh/t hingga 90 kWh/t. Tungku baru memiliki efisiensi dalam kisaran 81% sampai 87%. Kehilangan energi biasa dari IF tanpa biji ditunjukkan dalam diagram Sankey pada Gambar 5.

Gbr 5 Diagram khas Sankey dari tungku induksi tanpa biji

Pengoperasian tungku induksi

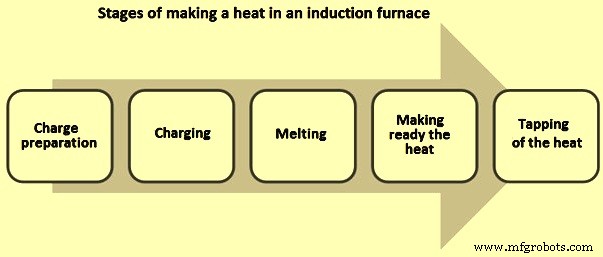

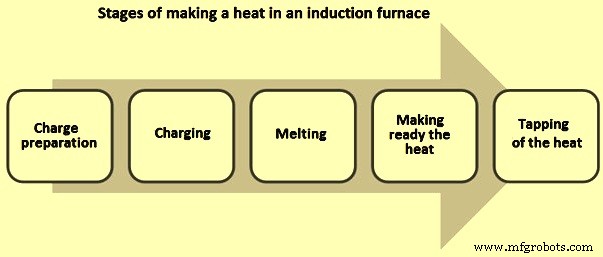

Pengoperasian tungku induksi tanpa biji yang efisien terutama bergantung pada penerapan praktik pengoperasian yang baik. Tahapan pembuatan kalor di IF ditunjukkan pada Gambar 6.

Gbr 6 Tahapan membuat heat di IF

Persiapan dan pengisian daya – Bahan mentah ditimbang dan disimpan di dekat tungku di lantai pengisian tungku sebelum memulai peleburan. Biayanya harus bebas dari semua bahan asing termasuk pasir, kotoran dan minyak/gemuk. Potongan berkarat tidak hanya membutuhkan lebih banyak waktu untuk meleleh tetapi juga mengandung lebih sedikit logam per pengisian. Untuk setiap 1% terak yang terbentuk pada 1500 derajat C, kehilangan energi adalah 10 kWh/t. Scrap harus bersih. Berat yang tepat dari paduan besi harus tetap siap, karena paduan besi sangat mahal dan penanganannya yang tepat tidak hanya mengurangi pemborosan tetapi juga mengurangi waktu yang hilang dalam penambahannya.

Ukuran maksimum satu potongan logam/bekas tidak boleh lebih dari sepertiga diameter wadah tungku. Ini menghindari masalah menjembatani. Selain itu, setiap muatan harus sekitar 10% dari volume wadah. Juga, tidak boleh ada ujung yang tajam, terutama dalam kasus skrap yang berat dan besar, karena hal ini dapat merusak lapisan tahan api tungku. Selanjutnya, tungku tidak boleh diisi melebihi tingkat koil, yaitu mengisi tungku hingga kapasitasnya. Perlu dipahami bahwa saat lapisan tungku aus, pengisian daya dapat sedikit meningkat.

Urutan pengisian yang benar harus diikuti. Logam ukuran lebih besar harus diisi terlebih dahulu diikuti dengan pengisian ukuran yang lebih kecil dan celah harus diisi dengan memutar dan membosankan. Penggunaan scrap baja bal dan bor lepas (machining chips) harus dikontrol. Pengering muatan dan pemanas awal harus digunakan untuk menghilangkan kelembapan, memanaskan muatan terlebih dahulu, dan menghilangkan oli atau gemuk. Masuknya skrap basah atau lembab dalam lelehan harus dihindari karena dapat menyebabkan ledakan.

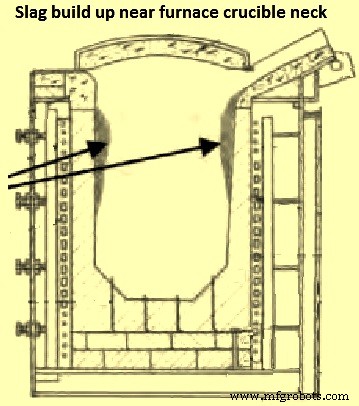

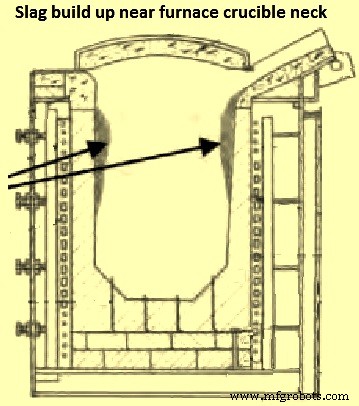

Lelehkan dan siapkan panasnya – Sangat penting bahwa tungku selalu dijalankan dengan kekuatan penuh. Ini tidak hanya mengurangi durasi batch tetapi juga meningkatkan efisiensi energi. Dengan menggunakan penutup tungku, kehilangan panas radiasi dapat dikurangi secara substansial. Penumpukan terak pada dinding tungku (Gbr 7) harus dihindari. Penumpukan terak yang khas terjadi di dekat leher, di atas tingkat koil di mana efek agitasi lebih sedikit. Jumlah fluks yang digunakan untuk menghilangkan terak adalah penting. Biasanya konsumsi fluks kurang dari 1 kg per ton baja. Alat yang tepat harus digunakan untuk menghilangkan slagging. Alat dengan kepala datar harus digunakan sebagai pengganti batang atau batang untuk menghilangkan slagging. Mereka lebih efektif dan membutuhkan waktu yang sangat sedikit.

Gambar 7 terak menumpuk di dekat leher wadah tungku

Kontrol proses melalui prosesor lelehan menghasilkan lebih sedikit interupsi. Biasanya kontrol proses mengurangi interupsi sebesar 2 menit hingga 4 menit. Laboratorium pengujian spektral harus ditempatkan di dekat toko peleburan baja untuk menghindari waktu tunggu untuk analisis kimia sampel panas dan terak. Pemanasan super yang tidak perlu dari baja cair harus dihindari. Pemanasan berlebih sebesar 50 derajat C dapat meningkatkan konsumsi energi spesifik tungku sebesar 25 kWh/t.

Mengetuk panas – Tata letak pabrik memainkan peran penting dalam menentukan jarak yang ditempuh oleh baja cair di sendok dan penurunan suhu. Ukuran sendok harus dioptimalkan untuk meminimalkan kehilangan panas dan mengosongkan tungku dalam waktu sesingkat mungkin. Peleburan diperlukan untuk disinkronkan dengan pengecoran baja cair. Baja cair tidak menunggu di tungku. Pra-pemanas sendok harus digunakan untuk menghindari penurunan suhu. Penggunaan baja cair untuk pra-panas sendok cukup energi intensif dan mahal. Jumlah baja cair yang tersisa di sendok harus serendah mungkin. Senyawa penutup sendok harus digunakan untuk meminimalkan penurunan suhu karena kehilangan radiasi dari bagian atas sendok.

Produksi baja ringan dengan tungku induksi

Sebuah tonase besar baja ringan dibuat secara global melalui rute IF. Saat memproduksi baja ini, kimia produk akhir dikendalikan. Analisis kimia dari semua bahan masukan harus dilakukan untuk mendapatkan keputusan tentang campuran muatan. Setelah menyelesaikan 50% pengisian bahan masukan, sampel mandi dianalisis untuk komposisi kimianya. Berdasarkan analisis kimia sampel rendaman pada tahap ini, perhitungan dilakukan untuk penambahan logam lebih lanjut. Jika sampel rendaman pada tahap ini menunjukkan persentase karbon, belerang dan fosfor yang tinggi, maka kandungan besi spons dari muatan harus ditingkatkan. Sampel mandi akhir diambil ketika 80% peleburan selesai. Berdasarkan analisis sampel ini, ada penyesuaian lain yang dilakukan dalam muatan. Kandungan karbon yang lebih rendah dalam sampel dikoreksi dengan meningkatkan jumlah besi kasar/besi pengisi dalam muatan. Silikon dan mangan dalam logam dioksidasi oleh oksida besi dari besi spons. Sulfur dan fosfor juga diencerkan oleh besi spons. Karena penggunaan besi spons, elemen jejak dalam baja yang dibuat di IF tetap terkendali.

Pemantauan parameter dan analisis data

Pemantauan energi adalah langkah pertama untuk mencapai penghematan energi. Diinginkan untuk memasang pengukur energi terpisah untuk tungku. Konsumsi energi harus dipantau berdasarkan panas ke panas sehingga konsumsi energi dapat dianalisis dalam korelasi dengan data produksi untuk sampai pada konsumsi energi spesifik tungku setiap hari. Setiap puncak atau lembah dalam data diperlukan untuk dipelajari dan diselidiki dalam hubungannya dengan suhu sadapan dan jumlah logam yang disadap. Suhu air untuk pendinginan koil dan pendinginan panel serta laju aliran harus dipantau. Panel harus diperiksa setiap minggu dan pembersihan dilakukan setiap bulan. Penyimpanan bahan baku yang efektif penting untuk kinerja tungku yang optimal. Misalnya, skrap, jika disimpan di lantai berlumpur, akan menyebabkan penumpukan debu dan kelembapan.

Lapisan tungku induksi

Lapisan adalah bagian penting dari tungku induksi. Kinerja tungku secara langsung berkaitan dengan kinerja lapisannya. Lapisan yang diletakkan dengan baik dan stabil menghasilkan kerja tungku yang mulus, keluaran optimal, dan kontrol reaksi metalurgi yang baik. Praktik pelapisan yang paling cocok untuk tungku tertentu tergantung pada kapasitas dan desain tungku, praktik operasi yang diadopsi selama pembuatan panas, dan keluaran tungku. Untuk kinerja pelapisan yang sukses dan konsisten, aspek penting adalah (i) penggunaan mutu dan kualitas bahan pelapis yang tepat, (ii) praktik pelapisan yang hati-hati dan sistematis, dan (iii) konsistensi dalam kondisi kerja.

Biasanya, pemilihan bahan tahan api untuk lapisan tungku didasarkan pada (i) jenis dan ukuran tungku, (ii) jenis baja yang dilebur, (ii) suhu baja cair, dan (iv) jenis dan komposisi terak yang dihasilkan selama peleburan. Ada tiga jenis massa serudukan yang digunakan untuk lapisan. Ini adalah (i) asam, (ii) basa, dan (iii) netral. Jika terak mengandung sejumlah besar komponen asam maka lapisan silika (SiO2) digunakan. Untuk terak dengan indeks kebasaan tinggi, pelapis magnesit (MgO) adalah pilihannya. Refraktori netral telah menjadi tren baru untuk pelapisan di IF. Massa refraktori serudukan yang digunakan untuk lapisan netral di IF terdiri dari campuran alumina (Al2O3) dan MgO sinter yang dicampur menurut granulometri tertentu

Untuk lapisan IF, bahan pelapis yang benar harus dipilih. Ketebalan lapisan di bagian bawah atau dinding samping tidak boleh ditingkatkan karena peningkatan ketebalan lapisan berarti mengurangi kapasitas tungku dan meningkatkan konsumsi daya. Tungku tidak boleh dibiarkan dingin dengan sangat lambat. Pendinginan udara paksa membantu dalam mengembangkan retakan pada kedalaman yang lebih rendah, ini membantu dalam siklus start dingin yang lebih cepat. Waktu siklus start dingin idealnya tidak lebih dari 120% dari waktu siklus normal. Coil semen harus halus, lurus dan memiliki ketebalan 3 mm sampai 5 mm. Saat melakukan pekerjaan pelapisan tungku, harus dipastikan bahwa setiap lapisan tidak lebih dari 50 mm. Pemadatan lebih baik dengan lapisan yang lebih kecil.

Perbandingan dengan proses pembuatan baja EAF

Dibandingkan dengan EAF, tungku induksi memiliki karakteristik yaitu (i) bejana leleh yang tinggi dan relatif sempit (rasio h/d besar), (ii) ketebalan dinding wadah rendah, (iii) suhu terak rendah, dan (iv) pengadukan kuat. Perbandingan beberapa parameter operasi IF dengan parameter EAF selama proses pembuatan baja diberikan pada Tab 1.

| Tab 1 Perbandingan parameter operasi IF dengan EAF |

| No. Sl. | Parameter | Satuan | JIKA | EAF |

| 1 | Energi listrik | kWh/t | 540-550 | 490-510 |

| 2 | Refraktori | kg/t | 3,4-3,6 | 4.1-4.2 |

| 3 | Elektroda | kg/t | Nihil | 2,4-2,6 |

| 4 | Oksigen | T cum/t | Nihil | 15-25 |

| 5 | Fluks | kg/t | Nihil | 25-28 |

| 6 | Pembentukan debu | kg/t | 1-2 | 5-10 |

| 7 | Tingkat kebisingan | dB(A) | 82-86 | 90-100 |

| 8 | Pembuatan terak | kg/t | 11-15 | 60-70 |

| 9 | Kerugian pencairan | % | 1-2 | 7-10 |

| 10 | Menghilangkan karburasi | | Dibatasi oleh keausan tahan api | Dimungkinkan oleh peniupan O2 dan reaksi terak |

| 11 | De-sulfurisasi | |

| 12 | De-fosforisasi | |

| 13 | Pasokan listrik | | Beban rendah | Beban tinggi |

| Gangguan kedipan | Tidak ada gangguan kedipan |

| 14 | Kapasitas tungku | | Rendah | Tinggi |

Tungku induksi memiliki beberapa keunggulan teknis dibandingkan EAF yang meliputi (i) kebutuhan jaringan listrik yang rendah, (ii) proses yang relatif lebih bersih dan pengeluaran terkait lingkungan yang lebih rendah, (ii) hasil yang lebih tinggi, (iv) konsumsi paduan besi yang lebih rendah, (v) tanpa biaya untuk elektroda, (vi) pengeluaran modal yang lebih rendah, (vii) kebutuhan ruang yang lebih rendah, (viii) cocok untuk mengisi bahan tambahan setiap saat karena karakteristik agitasi mandi, (ix) memiliki beban rendah dan tidak ada flicker gangguan, dan (x) aplikasi otomatis dengan cara yang sederhana.

Kerugian dari IF over EAF adalah (i) persyaratan ketebalan dinding minimal dari lapisan tahan api memiliki risiko pembentukan retak yang mengakibatkan penghentian operasi, (ii) tungku induksi menempatkan persyaratan yang lebih ketat pada kualitas skrap, (iii) de-karburasi, de-sulfurisasi dan de-fosforisasi dibatasi karena keausan tahan api, (iv) komponen nonlogam dari bahan pengisi harus dijaga agar volume terak tetap di bawah batas dan tidak memiliki efek merugikan di lapisan, dan (v) dibandingkan dengan EAF, IF dengan kapasitas yang sangat tinggi saat ini tidak tersedia.