Injeksi Gas Oven Coke dalam Tungku Ledakan

Injeksi Gas Oven Coke dalam Tungku Ledakan

Industri besi dan baja adalah salah satu konsumen utama energi dan karenanya bertanggung jawab atas emisi karbon dioksida (CO2) yang tinggi. Meskipun penurunan yang luar biasa dalam emisi CO2 spesifik oleh sebagian besar pabrik baja, jumlah total emisi CO2 tumbuh di seluruh dunia karena peningkatan terus menerus dari produksi baja yang telah mencapai tingkat 1606 juta ton pada tahun 2013. Saat ini industri baja sedang menghadapi peningkatan permintaan untuk meminimalkan konsumsi energi dan emisi gas terutama dari proses pembuatan besi. Penggunaan gas produk sampingan yang efisien pada dasarnya penting untuk profitabilitas operasi pabrik baja karena volume energi yang tinggi dan biaya yang terlibat. Injeksi gas coke oven (COG) ke dalam blast furnace modern merupakan salah satu langkah efektif bagi industri baja untuk mencapai pembuatan besi karbon rendah, penghematan energi dan pengurangan emisi.

Kokas merupakan input penting untuk proses pembuatan besi dan diproduksi dengan memanaskan batubara dalam oven kokas. Untuk membuat kokas, batu bara dipanaskan tanpa adanya oksigen untuk mengusir zat yang mudah menguap darinya. COG diproduksi sebagai produk sampingan dari proses jika produk sampingan baterai oven kokas biasanya dipasang di pabrik baja. Jumlah spesifik COG yang dihasilkan selama pembuatan kokas dalam oven kokas produk sampingan berkisar antara 290 hingga 340 N cum/t muatan batubara tergantung pada zat yang mudah menguap dalam muatan batubara.

COG saat ini digunakan setelah dibersihkan dari tar, naftalena, benzena mentah, amonia, dan belerang untuk pemanasan tungku tanur tinggi, tungku pengapian di pabrik sintering, tungku pemanas di rolling mill dan pembangkit tenaga listrik di pembangkit listrik.

COG memiliki komposisi yang terdiri dari sekitar 55 % -58 % H2, 25 % -27 % CH4, 6 %-7 % CO dan beberapa persentase kecil dari CO2, N2, hidro karbon dan unsur-unsur lainnya. Karena komposisi COG kaya akan hidrogen, COG telah menarik banyak perhatian dalam beberapa tahun terakhir untuk pemanfaatannya dalam proses reduksi.

COG juga dapat menjadi reduktor dalam tanur tinggi. Injeksi COG adalah proses yang melibatkan penyuntikan sejumlah besar gas oven kokas ke dalam jalur tanur sembur (BF). Ini tidak hanya menyediakan sumber karbon tambahan tetapi juga mempercepat produksi besi cair selain mengurangi kebutuhan kokas metalurgi untuk reaksi di tanur tinggi. Teknologi injeksi COG juga mengurangi emisi CO2 absolut serta emisi SO2 dari tanur tinggi.

Percobaan dengan injeksi gas ke dalam tanur tinggi dilakukan di AS pada pertengahan tahun 1990-an.

Dalam upaya menghemat energi dan mengurangi biaya, USS (US Steels) mengembangkan sistem di tempat kerja Mon Valley mereka yang terletak di luar Pittsburgh, Pennsylvania yang memungkinkan mereka menggunakan COG di tanur sembur mereka. Meskipun pembuat baja lain di Amerika Utara telah mencoba ini, USS adalah yang pertama berhasil menggunakan COG di tanur tinggi. Untuk mencapai hal ini, USS membersihkan gas secara menyeluruh, meningkatkan tekanannya, dan menggunakan tuyer tanur sembur yang dimodifikasi. Implementasi proyek ini menelan biaya sekitar USD 6 juta dan menghasilkan penghematan tahunan sebesar USD 6,1 juta, memberikan pengembalian sederhana hanya di bawah satu tahun. Selain penghematan biaya, injeksi COG ke dalam blast furnace juga berkontribusi terhadap penurunan konsumsi energi dan emisi CO2.

Injeksi COG ke dalam blast furnace berpengaruh pada kondisi raceway dan reduksi bijih besi. Pembakaran hidrokarbon COG di depan tuyer oleh oksigen ledakan menghasilkan pengembangan gas karbon monoksida dan hidrogen yang meningkatkan potensi gas pereduksi karena N2. Perhitungan teoritis dan uji komersial yang dilakukan pada penggantian gas alam dengan COG dalam BF menunjukkan konsumsi kokas yang lebih rendah dan produksi logam panas yang lebih tinggi. Efisiensi COG yang tinggi disebabkan karena kandungan hidrokarbonnya 3,5–4 kali lebih sedikit dibandingkan gas alam. Ini meningkatkan pembakaran di tungku tuyere, mengaktifkan kolom kokas, dan meningkatkan pemanfaatan gas di tungku. Telah diketahui bahwa volume yang lebih tinggi dan nilai kalori yang lebih tinggi dari gas atas BF dapat dihasilkan melalui injeksi COG ke dalam tanur sembur. Juga suhu rata-rata karena injeksi COG meningkat dengan jarak dari ujung tombak.

Harus ditunjukkan bahwa kondisi di raceway sangat kompleks dan juga mempengaruhi kondisi di tuyere dan karenanya pembakaran gas pereduksi. Selanjutnya kenaikan suhu lebih tinggi dalam kasus injeksi COG karena pembakaran yang lebih sempurna dan karena nilai kalor gas yang tinggi (sekitar 4000 hingga 4400 kkal per meter kubik normal).

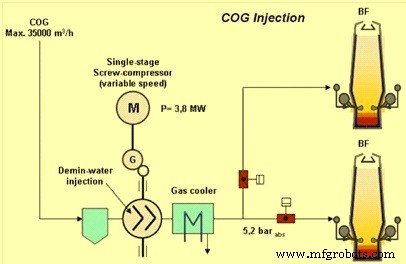

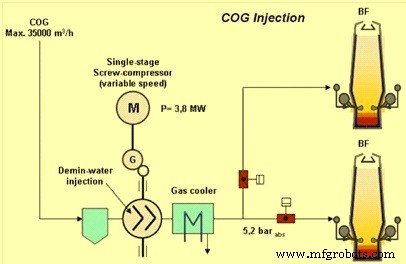

COG yang disuntikkan pada tingkat tuyere biasanya disertai dengan pengayaan oksigen dari semburan udara panas. COG perlu dikompresi untuk injeksi dan karenanya membutuhkan unit kompresor yang berarti peningkatan konsumsi daya. Injeksi oksigen ke ledakan udara mengurangi aliran spesifik gas yang menyebabkan penurunan suhu atas dan peningkatan suhu api adiabatik raceway (RAFT) di tuyeres. Efek ini dikompensasikan dengan injeksi COG. Jadi injeksi gabungan oksigen dan COG pada tingkat tuyere meningkatkan produktivitas tanur sembur. Setiap 1% pengayaan oksigen dari ledakan panas meningkatkan produktivitas sebesar 2-0% menjadi 2,5%. Diagram skematik tipikal injeksi COG dalam tanur tinggi diberikan pada Gambar 1.

Gbr 1 Diagram skematik injeksi COG di tanur tinggi

Injeksi COG ke dalam tanur sembur dipraktekkan di beberapa negara dengan laju injeksi yang berbeda mulai dari sekitar 30 hingga 280 N cum/tHM. Di beberapa tanur sembur, COG disuntikkan hanya sesekali karena ketersediaan bebasnya di pabrik terintegrasi terbatas. Fleksibilitas pemanfaatan COG dapat ditingkatkan karena gas dapat dipindahkan antara blast furnace dan beberapa pengguna lain dari gas yang tersedia, tergantung pada kebutuhan saat ini. Dengan demikian, gas yang disuntikkan ke dalam tanur sembur menggantikan bahan pereduksi alternatif yang harus dibeli dari sumber eksternal.

Selanjutnya, telah dilaporkan bahwa tingkat maksimum injeksi COG pada tanur sembur tuyere diperkirakan 0,1 ton COG/tHM sesuai dengan kondisi termokimia. Rasio penggantian kokas/COG yang dicapai secara normal adalah 0,4-0,45 kg/N Cum (sekitar 0,98 ton kokas/ton COG) dibandingkan dengan 0,8-0,85 kg/N cum untuk gas alam (NG).

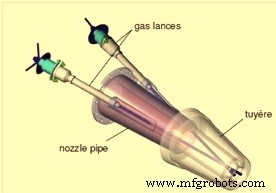

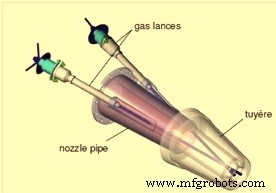

Sebuah model matematika telah dikembangkan oleh MEFOS, Swedia untuk tuyere injeksi dalam tanur tinggi untuk mensimulasikan pembakaran, saat menyuntikkan gas pereduksi. Pemodelan matematis pada injeksi COG ke dalam tuyeres tanur tinggi menunjukkan bahwa kondisi pembakaran yang lebih baik dan laju injeksi yang lebih tinggi dicapai dengan menggunakan dua tombak injeksi dibandingkan dengan satu tombak. Injeksi COG dengan tombak tunggal telah menghasilkan (i) pandangan suhu dan kecepatan yang sangat tidak homogen, (ii) aliran mencapai ujung raceway dengan kecepatan tinggi, (iii) suhu tertinggi di ujung raceway, dan ( iv) tidak ada tuyere yang terlalu panas. Injeksi COG dengan dua tombak telah menghasilkan (i) penurunan kedalaman penetrasi yang signifikan, (ii) distribusi temperatur, kecepatan dan konsentrasi gas yang lebih homogen, (iii) pembakaran yang lebih seragam seperti injeksi minyak berat, dan (iv) tidak terjadi panas berlebih pada COG. tuyere. Poin-poin lain yang terkait dengan penggunaan satu atau dua tombak dalam tanur sembur biasa diberikan di bawah ini.

- Saat menggunakan satu tombak injeksi, jumlah injeksi maksimum adalah 10.000 N cum/jam. Jika jumlah injeksi lebih tinggi, sebagian gas tidak akan terbakar di tuyere tetapi akan masuk ke dalam blast furnace tanpa terbakar.

- Untuk dua tombak injeksi, jumlah injeksi maksimum ditingkatkan menjadi 15.000 N cum/jam, karena kondisi pembakaran yang lebih baik. Kondisinya lebih baik karena kecepatan masuk gas lebih rendah, turbulensi dalam pipa tuyere meningkat, dan juga lebih banyak gas coke oven bersentuhan dengan ledakan, yaitu area reaksi lebih besar.

- Efek dari memvariasikan sudut injeksi tombak pada hasil prediksi tidak jelas.

Garis besar sistem tombak tuyere khas ditunjukkan pada Gambar 2. Ini mencakup dua tombak injeksi untuk injeksi COG, yang dimasukkan ke dalam pipa ledakan, pipa ledakan dan tuyere tembaga.

Gbr 2 Sistem tombak tuyere tipikal dengan dua tombak.