Proses manufaktur

Pabrik Produk Sampingan Coke Oven

Pabrik produk sampingan oven kokas merupakan bagian integral dari proses pembuatan kokas produk sampingan. Selama produksi kokas dengan karburisasi batubara dalam baterai oven kokas, sejumlah besar gas dihasilkan karena penguapan zat yang mudah menguap dalam batubara. Gas dihasilkan selama sebagian besar periode kokas, komposisi dan laju evolusi berubah selama periode ini dan biasanya selesai pada saat suhu pengisian batubara mencapai 700 derajat C. Gas ini dikenal sebagai gas oven kokas mentah dan diproses di tanaman produk sampingan. Fungsi dari pabrik produk sampingan adalah untuk memproses gas mentah untuk mendapatkan kembali bahan kimia batubara yang berharga dan mengkondisikan gas tersebut agar dapat digunakan sebagai bahan bakar gas yang bersih dan ramah lingkungan.

Setelah meninggalkan ruang oven kokas, gas oven kokas mentah disemprotkan dengan cairan pembilas untuk menurunkan suhunya ke tingkat yang cukup rendah dan untuk mengembunkan komponen yang paling mudah terkondensasi (titik didih tinggi). Gas mentah didinginkan dengan penguapan adiabatik dari beberapa cairan semprot hingga sekitar 80 derajat C dan jenuh air. Temperatur gas menjadi cukup rendah sehingga dapat ditangani di saluran pengumpul gas. Dari saluran pengumpul gas, gas oven kokas mentah mengalir ke saluran hisap. Jumlah cairan pembilas yang disemprotkan ke dalam gas panas yang meninggalkan ruang oven jauh lebih banyak daripada yang dibutuhkan untuk pendinginan, dan sisa cairan pembilas yang tidak diuapkan menyediakan aliran cairan dalam saluran pengumpul gas. Pada tahap ini terdapat dua aliran yaitu aliran kondensat cair dan aliran gas. Kedua aliran melewati katup kontrol kupu-kupu sebelum meninggalkan area baterai oven kokas. Katup kontrol ini diatur untuk mempertahankan tekanan yang sedikit positif di saluran pengumpul untuk menyediakan kondisi kerja yang aman di ruang oven kokas.

Aliran cairan dalam gas yang mengumpulkan utama membuang tar kental dan senyawa lainnya. Aliran cairan pembilasan mengalir di bawah gravitasi ke pipa hisap bersama dengan gas oven kokas mentah. Gas oven kokas mentah dan cairan pembilasan dipisahkan menggunakan panci pembuangan (sudut bawah) di pipa hisap. Cairan pembilasan dan gas oven kokas mentah kemudian mengalir secara terpisah ke pabrik produk sampingan untuk perawatan.

Gas mentah jenuh yang berasal dari baterai oven kokas mengandung sekitar 46% hingga 48% uap air. Komponen lain dari gas mentah mengandung hidrogen, metana, nitrogen, karbon monoksida, karbon di oksida, parafin tinggi dan karbon hidro tak jenuh (etana, propana, dll.), dan oksigen dll. Gas oven kokas mentah juga mengandung berbagai kontaminan, yang menghasilkan oven kokas gas karakteristik uniknya. Ini terdiri dari

Fungsi tanaman hasil samping

Agar gas oven kokas mentah cocok untuk digunakan sebagai bahan bakar gas yang bersih dan ramah lingkungan, pabrik produk sampingan harus menjalankan fungsi berikut.

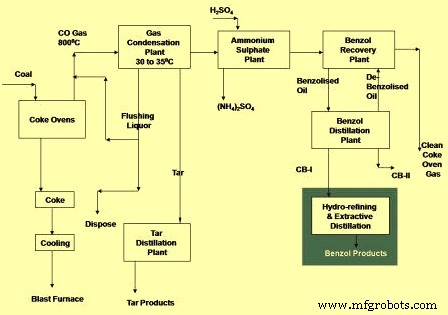

Selain mengolah gas oven kokas, pabrik produk sampingan juga harus mengkondisikan cairan pembilas yang dikembalikan ke baterai oven kokas, dan mengolah air limbah yang dihasilkan oleh proses pembuatan kokas. Diagram blok khas pabrik produk sampingan ditunjukkan pada Gambar 1.

Gbr 1 Diagram blok tipikal pabrik produk sampingan

Ter dan minuman keras pabrik pengolahan

Pabrik tar dan minuman keras memproses cairan pembilasan yang beredar di antara pabrik produk sampingan dan baterai oven kokas. Ini juga memproses air limbah yang dihasilkan oleh proses pembuatan kokas dan yang dihasilkan dari uap air batubara dan air yang terikat secara kimia di dalam batubara. Fungsi utama tanaman ini adalah sebagai berikut.

Karena pasokan cairan pembilasan sangat penting, peralatan stand by biasanya disediakan untuk penuangan dan resirkulasi cairan pembilas.

Cairan pembilasan mengalir ke dekanter tar di mana tar dipisahkan dari air dan dipompa ke penyimpanan tar untuk diproses di pabrik penyulingan tar atau untuk dijual. Partikel padat yang lebih berat terpisah dari lapisan tar dan ini dihilangkan sebagai lumpur decanter tar. Cairan berair kemudian dipompa kembali ke baterai, dengan sebagian dikeluarkan dari sirkuit yang merupakan 'kelebihan minuman keras' atau air limbah pabrik kokas. Ini mengandung amonia dan, setelah penghilangan partikel tar lebih lanjut, uapnya dikupas dalam diam. Alkali seperti natrium hidroksida ditambahkan ke dalam penyulingan untuk menguraikan senyawa amonia yang terlarut dalam cairan. Uap amonia dari penyulingan kemudian dimasukkan ke dalam gas oven kokas di bagian hulu dari sistem penghilangan amonia, atau penyulingan itu sendiri sering diintegrasikan ke dalam sistem penghilangan amonia. Bagaimanapun, nasib akhir dari amonia yang dikeluarkan dari gas oven kokas dan air limbah adalah sama. Limbah cair yang masih terkupas dibuang atau diolah di pabrik pengolahan limbah biologis di lokasi untuk menghilangkan sisa amonia, fenol, dan sianida.

Proses pengolahan gas

Proses pengolahan gas di pabrik produk sampingan biasanya terdiri dari peralatan pabrik berikut.

Proses lain untuk menghilangkan amonia dari gas oven kokas adalah proses PHOSAM yang dikembangkan oleh US Steel. Proses ini menyerap amonia dari gas oven kokas menggunakan larutan mono amonium fosfat. Proses ini menghasilkan amonia anhidrat yang dapat dijual.

Proses manufaktur

Memahami Pembuatan Coke dalam Produk Sampingan Baterai Coke Oven Kokas merupakan salah satu bahan dasar yang digunakan dalam blast furnace untuk konversi bijih besi menjadi logam panas (besi cair), yang sebagian besar selanjutnya diproses menjadi baja. Sebagian besar kokas yang dihasilkan digun

Pembersihan Gas Tungku Ledakan Proses produksi besi cair di tanur sembur (BF) menghasilkan gas di bagian atas tungku yang merupakan produk sampingan penting dari proses BF. Gas atas tanur sembur ini berada pada suhu dan tekanan yang ada di bagian atas BF dan biasanya terkontaminasi dengan partikel

Proses ULCORED ULCORED adalah proses reduksi langsung (DR), yang menghasilkan DRI (besi reduksi langsung) di tungku poros, baik dari gas alam (NG) atau dari gas pereduksi yang diperoleh dari gasifikasi batubara. Off-gas dari poros didaur ulang ke dalam proses setelah karbon di-oksida (CO2) ditangk

Prosesor Gas Alam Utama Menghilangkan Ratusan Kebocoran dan Menghemat 90% Waktu Tenaga Kerja Salah satu bagian yang paling memakan waktu dari perputaran pabrik melibatkan pemeriksaan kebocoran di semua titik sambungan setelah sistem fluida dipasang kembali dengan suku cadang baru atau yang diperbah