Produksi Pipa Seamless

Produksi Pipa Mulus

Pipa baik mulus atau dilas. Proses manufaktur untuk pipa seamless dikembangkan menjelang akhir abad kesembilan belas. Terlepas dari banyak pengujian, uji coba, dan teknologi sebelumnya, penemuan proses penusuk guling silang oleh Mannesmann bersaudara menjelang akhir tahun 1880-an secara luas dianggap sebagai pertanda dimulainya produksi pipa seamless skala industri. Pada proses cross roll piercing, sumbu roll disusun sejajar dengan sumbu stok tetapi membentuk sudut terhadap bidang stok. Dengan gulungan berputar ke arah yang sama, pengaturan ini menghasilkan jalur heliks untuk stok melalui celah gulungan. Selain itu, kecepatan keluarnya lebih lambat sekitar kekuatan 10 daripada kecepatan keliling gulungan.

Dengan memperkenalkan mandrel penusuk yang diatur dalam celah gulungan, bahan bulat padat dapat ditusuk untuk menghasilkan cangkang berongga dalam panas penggulungan dengan aksi gulungan silang. Namun, itu belum memungkinkan untuk memproduksi pipa dengan ketebalan dinding normal dengan panjang yang dapat digunakan hanya dengan proses penusuk silang. Hanya setelah pengembangan dan pengenalan proses pembentukan kedua yaitu 'proses rolling pilger' (sekali lagi oleh saudara Mannesmann), menjadi mungkin dan ekonomis untuk memproduksi pipa baja seamless. Proses pilger juga merupakan teknologi yang tidak biasa dan inovatif di mana cangkang berongga berdinding tebal memanjang ke dimensi pipa jadi dengan aksi penempaan terputus-putus dari gulungan pilger (atau dies) pada mandrel yang terletak di dalam cangkang berongga.

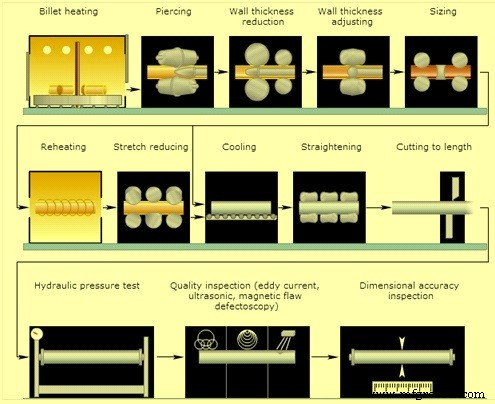

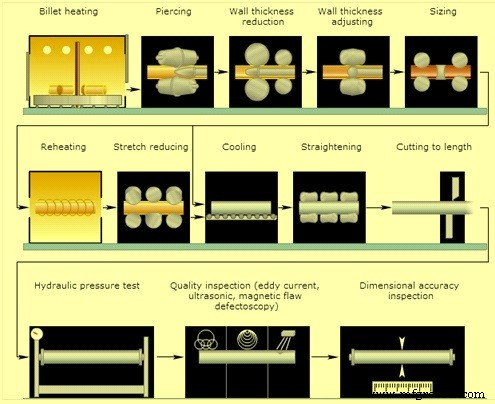

Saat ini pipa seamless dibuat dari billet bulat, yang ditusuk melalui bagian tengah untuk membuatnya menjadi cangkang berongga dan kemudian digulung atau diekstrusi dan ditarik ke ukuran. Proses pembuatan pipa seamless terdiri dari tahapan utama berikut.

- Pembuatan cangkang pipa berongga dalam operasi penusukan atau ekstrusi

- Memanjangkan cangkang pipa berongga dengan mengurangi diameter dan ketebalan dindingnya

- Pembuatan pipa akhir pada proses rolling panas atau dingin

Karena proses pembuatannya tidak termasuk pengelasan, pipa seamless dianggap lebih kuat dan lebih andal. Pipa mulus dianggap lebih tahan terhadap tekanan daripada jenis pipa lainnya.

Ketika hak paten dan hak milik berakhir, berbagai perkembangan paralel yang awalnya dikejar menjadi kurang jelas dan tahap pembentukan masing-masing digabung menjadi proses baru. Saat ini, proses produksi pipa seamless telah dikembangkan ke tingkat di mana proses ini telah menjadi proses modern dengan kinerja tinggi. Tergantung pada ukuran pipa, campuran produk, dan juga ketersediaan bahan awal, fasilitas pabrik pipa seamless berikut telah dibangun.

- Proses rolling mandrel terus menerus dan proses push bench dalam berbagai ukuran dari sekitar 21 mm hingga 178 mm diameter luar

- Penggilingan steker multi stand dengan kontrol (batang mandrel apung yang dibatasi dan proses gilingan steker dalam kisaran ukuran dari sekitar 140 mm hingga diameter luar 406 mm

- Proses piercing cross roll dan pilger rolling dalam berbagai ukuran dari diameter luar sekitar 250 mm hingga 660 mm

Selanjutnya juga dikembangkan proses baru seperti turunan cross roll piercing mill berupa proses Assel dan Diescher, atau proses ekstrusi pipa yang berasal dari Ehrhardt press. Sebuah proses mulus khas ditunjukkan pada Gambar 1.

Gbr 1 Proses penggulungan pipa yang mulus pada umumnya

Proses penusuk dan perampok

Dalam proses ini, putaran masukan dipanaskan dalam tungku perapian putar hingga suhu dalam kisaran 1250 hingga 1300 derajat C. Dari tungku, putaran dihilangkan keraknya oleh pancaran air bertekanan tinggi dan diumpankan ke pabrik penusuk gulungan silang di mana mereka ditusuk ke menghasilkan cangkang berongga berdinding tebal. Dalam proses ini bahan diperpanjang antara 1,5 dan 2 kali dan penampang berkurang antara 33% dan 50%. Pabrik penusuk memiliki dua gulungan kerja berkontur khusus yang digerakkan dalam arah putaran yang sama. Sumbu dimiringkan kira-kira 3° hingga 6° dalam kaitannya dengan bidang stok horizontal. Kesenjangan gulungan umumnya ditutup oleh gulungan penopang yang tidak digerakkan di bagian atas dan sepatu penopang di bagian bawah. Titik penusuk yang berfungsi sebagai alat internal terletak di tengah celah gulungan dan ditahan pada posisinya oleh blok dorong eksternal melalui mandrel.

Cangkang berongga berdinding tebal setelah operasi penusukan gulungan silang digulirkan lebih lanjut di tiang pilgering untuk menghasilkan pipa jadi. Rasio elongasi selama proses pilgering antara 5 dan 10, disertai dengan pengurangan penampang sekitar 80% sampai 90%. Stand pilgering memiliki dua gulungan (kadang-kadang disebut dies karena aksi penempaannya) dengan lintasan meruncing di sekelilingnya. Gulungan berputar berlawanan dengan arah aliran material. Lintasan kerja mencakup antara 200 ° hingga 220 ° dari keliling gulungan dan terdiri dari saluran masuk yang meruncing, lintasan pemoles silindris yang rata yang menyatu menjadi celah yang lebih besar untuk melepaskan benda kerja. Proses Pilgering adalah proses rolling cum forging bertahap dengan gerakan mundur dan maju yang berulang.

Setelah proses pilgering selesai, pipa yang sudah jadi dikeluarkan dari mandrel. Bagian yang tidak dikerjakan dari cangkang berongga yang dikenal sebagai kepala pilger dipotong oleh gergaji panas. Pipa tersebut kemudian dimasukkan ke dalam sizing atau pabrik pereduksi setelah dipanaskan kembali dalam tungku. Pabrik sizing menghasilkan diameter luar yang tepat serta meningkatkan konsentrisitas pipa. Biasanya terdiri dari tiga stand dengan dua susunan high roll atau tiga high roll. Gulungan kerja membentuk lintasan tertutup, dengan (dalam konfigurasi multi-dudukan) setiap lintasan tegakan dimiringkan ke lintasan sebelumnya.

Dalam gilingan pereduksi atau pereduksi regangan, diameter luar pipa secara substansial dikurangi dengan ketebalan dinding yang sedikit dinaikkan atau diturunkan dalam proses. Tergantung pada bauran produk, pabrik memiliki 5 hingga 28 stand.

Setelah operasi pembentukan terakhir, pipa yang telah selesai didinginkan ke suhu sekitar di atas alas pendingin dan setelah pemeriksaan dimensi dipindahkan ke bagian penyelesaian di mana proses seperti pemesinan ujung pipa, pelurusan, dan pengujian hidraulik dilakukan.

Pabrik pilger berat digunakan dalam kasus pipa berdiameter besar dimana bahan masukan biasanya ingot poligonal. Batangan ini setelah dipanaskan dalam tungku perapian putar pada awalnya dimasukkan ke dalam cetakan bundar pada mesin piercing yang biasanya vertikal. Ingot padat ditusuk dengan pukulan silinder kira-kira setengah diameter die, untuk menghasilkan cangkang berongga dengan alas tertutup. Operasi selanjutnya terdiri dari pengurangan ketebalan dinding disertai dengan sedikit perpanjangan di pabrik rol silang. Selama proses ini ujung yang tertutup ditusuk. Cangkang berongga kemudian dipanjangkan di pabrik pilger diikuti dengan operasi sizing di pabrik sizing.

Proses penggulungan steker

Proses plug rolling digunakan untuk menggulung pipa seamless dengan diameter berkisar antara 60 sampai 406 mm dengan ketebalan dinding dari sekitar 3 mm sampai 40 mm dan panjang pipa berkisar antara 12 m dan 16 m. Pada mill piercing ini dilakukan secara cross roll piercing mill untuk menghasilkan dinding tipis berongga shell yang memanjang antara 3 dan 4,5 kali panjang aslinya, sesuai dengan tingkat deformasi 65% sampai 75%. Pabrik penusuk rol silang memiliki dua gulungan kerja yang digerakkan dengan celah bikonikal. Sumbu gulungan sejajar dengan stok dan miring ke horizontal antara 6° dan 12°. Celah antara work-roll diatur secara ekstensif oleh sepatu pemandu atas dan bawah. Sepatu pemandu ini berkontribusi pada proses pemanjangan dengan bertindak sebagai gulungan stasioner, sehingga memungkinkan produksi cangkang berongga berdinding tipis. Stok mengikuti garis heliks saat melewati celah gulungan, sehingga memungkinkan piercing mandrel, yang berfungsi sebagai alat internal, untuk memindahkan material secara lebih efektif. Karena sudut kemiringan gulungan yang relatif besar, dan kecepatan rolling yang lebih tinggi, kecepatan keluar stok jauh lebih cepat. Ini diperlukan karena waktu siklus untai sumbat hilir. Dalam hal diameter pipa besar, ada pabrik penusuk kedua (juga disebut pemanjang) sebelum dudukan steker. Pabrik steker tugas berat baru-baru ini hanya memiliki satu unit penusuk kerucut dengan gulungan kerja yang menampilkan desain biconical. Mereka masing-masing miring sekitar 30° terhadap sumbu poros berongga dan miring sekitar 10° ke 12° terhadap horizontal. Celah gulungan ditutup dengan menggunakan dua cakram samping yang juga digerakkan.

Proses pembentukan cangkang berongga ke dalam pipa jadi dilakukan di stand plug hilir dengan perpanjangan sekitar dua kali lipat (pengurangan penampang 50%), dengan biasanya dua lintasan bergulir diterapkan. Pada dudukan steker dipasang dua gulungan kerja silinder yang dilengkapi dengan alur kira-kira melingkar, dan juga dua gulungan stripper yang digerakkan secara terpisah. Steker, yang terletak di pusat roll pass, ditahan pada posisinya oleh mandrel yang didukung oleh blok dorong yang terletak di hilir rolling stand. Resultan celah annular antara gulungan dan steker sesuai dengan ketebalan dinding pipa yang sudah jadi.

Proses rolling berkelanjutan

Setelah penarikan mandrel, pipa yang digulung dipanaskan kembali sebelum diproses baik di sizing mill atau tension reduction atau 'stretch' mill. Pabrik peregangan yang konstruksinya serupa dengan pabrik penggilingan kontinu terdiri dari dua belas dudukan gulungan dua-tinggi. Pengurangan tegangan adalah unik karena tanpa menggunakan mandrel pendukung, ketebalan dinding berkurang sementara diameternya berkurang. Gaya tegangan yang dialami tabung di antara dudukan gulungan tidak hanya efektif dalam mengurangi ketebalan dinding tabung tetapi pengurangan diameter yang dilakukan di setiap dudukan dapat tiga kali lipat dibandingkan praktik konvensional.

Proses reduksi dan sizing digunakan untuk pipa berdiameter kecil. Karena tidak ekonomis untuk menusuk, menggulung dan menggulung pipa dengan diameter kecil, produksi pipa hot-finished yang berdiameter kurang dari 75 mm memerlukan proses pengecilan ukuran dan pengecilan ukuran yang menggunakan mesin khusus. Mesin ini mirip dengan rolling mill kontinu. Ini terdiri dari 8 hingga 16 dudukan dari gulungan beralur dua tinggi dengan diameter sekitar 305 mm.

Untuk ukuran dari sekitar 140 mm ke atas, ukurannya adalah untuk memastikan ukuran dan kebulatan yang seragam di seluruh panjang pipa. Jadi proses sizing hanya melewatkan pipa melalui dua atau tiga stand sizing roll alur yang sedikit lebih kecil dari pipa reeled. Dalam beberapa kasus, pemanasan ulang diperlukan.

Dalam beberapa kasus, rolling mill dan reeling dari proses konvensional digantikan oleh rolling mill terus menerus, misalnya dengan sembilan tandem yang digerakkan secara individual dari gulungan beralur dua tinggi. Setelah billet ditusuk oleh piercing mill konvensional, mandrel yang dilumasi, yang jauh lebih panjang dari shell yang ditusuk, dimasukkan dan keduanya melewati rolling mill.

Proses rolling mandrel kontinyu memiliki susunan secara bersamaan beberapa rolling pass dalam serangkaian rolling stand untuk membentuk garis rolling. Jenis gilingan ini memanjangkan cangkang berongga yang ditusuk di gilingan penusuk di atas batang mandrel terapung yang berfungsi sebagai alat internal untuk menghasilkan pipa jadi. Belakangan ini, praktik penggulungan di pabrik jenis ini menggunakan batang mandrel yang dikendalikan alih-alih mengambang bebas. Keuntungan dari varian proses ini terletak pada kenyataan bahwa batang mandrel secara substansial lebih pendek dan lebih sedikit diperlukan. Versi proses rolling mandrel terus menerus ini juga disebut sebagai MPM (multi stand pipe mill).

Pabrik pipa multi stand (MPM) adalah bagian dari proses penggulungan panas pipa mulus yang efisien dari cangkang penusuk panas. Pabrik biasanya terdiri dari 8 dudukan dari dua gulungan beralur yang dimiringkan 90° dari satu dudukan ke dudukan lainnya. Material dipasang pada mandrel yang didinginkan dan dilumasi dan didorong ke dudukan pertama tempat penggulungan dimulai. Mandrel berjalan sepanjang MPM dengan kecepatan konstan. Tabung kemudian dipotong, dikalibrasi, dirawat, dan dikontrol sebelum dikirim.

Dengan proses tersebut dapat diperoleh elongasi yang maksimal. Panjang tabung yang dihasilkan bisa mencapai 30 meter. Eksentrisitasnya bisa kurang dari 10%.

Dalam hal proses rolling terus menerus hingga ekstraksi mandrel bar, suhu pipa turun menjadi sekitar 500 derajat C. Pipa dipanaskan kembali hingga 950 hingga 980 derajat C kemudian digulung lebih lanjut di pabrik pengurang regangan. Pabrik pengurang regangan dapat memuat apa saja antara 24 dan 28 tegakan atau lebih semuanya diatur dalam formasi garis yang berdekatan. Setiap dudukan memiliki penggerak variabelnya sendiri dan dilengkapi dengan tiga gulungan dengan diameter sekecil mungkin. Tiga gulungan bersama-sama membentuk lintasan yang diimbangi dan semakin kecil dari berdiri ke berdiri.

Di penggilingan ini tidak ada alat internal yang digunakan dan kecepatan keliling gulungan terus meningkat dari saluran masuk ke ujung keluar kereta luncur.

Ada beberapa proses lain untuk penggulungan pipa yang mulus. Proses-proses tersebut meliputi proses push bench, proses piercing and draw, proses ekstrusi pipa, dan proses cross rolling. Proses rolling silang meliputi proses rolling assel dan proses rolling diescher. Selain itu pipa seamless juga diproduksi dengan proses cold forming, cold drawing, dan cold pilgering.