Gambar Batang, Batang, dan Kawat

Gambar Batang, Batang, dan Kawat

Drawing adalah proses pengerjaan logam yang membentuk benda kerja baja dengan cara memperkecil penampangnya. Hal ini dicapai dengan memaksa benda kerja melalui die dengan luas penampang yang lebih kecil daripada benda kerja. Dalam proses menggambar benda kerja ditarik melalui die dengan cara gaya tarik diterapkan pada ujung keluar dari die. Ketika benda kerja baja ditarik, itu ditarik pada suhu kamar. Pada saat itu, sedang dikerjakan dingin atau ditempa dingin. Karena pengerjaan dingin selama menggambar, karakteristik geometris dan mekanik dari bahan baja akan berubah, dimensi melintang berkurang (misalnya diameter) dan panjang bertambah tanpa perubahan volume (pemrosesan bebas limbah). Akibat deformasi plastis pada drawing die, material baja juga mengalami penguatan yang berarti peningkatan sifat kekuatan dan penurunan sifat plastis. Deformasi dalam menggambar dipengaruhi oleh sejumlah faktor, di mana kimia, kekuatan material, suhu, sudut pendekatan, pelumasan, kecepatan menggambar, koefisien gesekan, umur dan keausan die, dan pengurangan luas adalah yang paling signifikan.

Gambar kawat pada dasarnya sama dengan gambar batang kecuali melibatkan bahan berdiameter lebih kecil yang dapat digulung. Ini umumnya dilakukan sebagai operasi berkelanjutan di bangku undian. Proses menggambar kawat telah berubah sangat sedikit selama bertahun-tahun. Alat ini menggunakan kombinasi dadu dan/atau serangkaian dadu untuk menarik kawat ke pengukur yang dipilih.

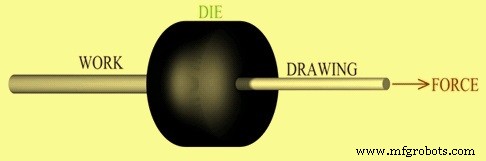

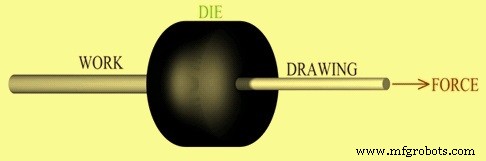

Prinsip proses ditunjukkan pada Gambar 1.

Gambar 1 Prinsip proses menggambar

Gambar 1 Prinsip proses menggambar

Proses menggambar memiliki tujuan sebagai berikut

- Membuat produk yang ditarik dalam bentuk batangan atau kawat dengan dimensi penampang yang sangat spesifik dan presisi.

- Memperbaiki permukaan akhir dan menghilangkan kerak dari batang atau batang. Mendapatkan permukaan cerah yang halus.

- Meningkatkan kekuatan tarik dan mendapatkan sifat mekanik tertentu pada material baja jadi

- Memberikan bentuk bulat yang lebih konsisten pada material baja jadi.

Proses menggambar

Proses menggambar memiliki tiga langkah berikut

Operasi pendahuluan – Selama operasi pendahuluan awalnya pembersihan permukaan batang atau batang dari timbangan yang disebabkan oleh proses metalurgi sebelumnya seperti penggulungan atau perlakuan panas dll., dilakukan. Metode yang biasa digunakan adalah pembersihan mekanis, yang disebut shot blasting yang terdiri dari penghilangan kerak dengan abrasive baja. Dalam teknologi ini material dipukul oleh abrasive baja yang ditembakkan dengan energi tinggi. Ini dilakukan dalam mesin khusus, yang disebut mesin peledakan tembakan. Mesin peledakan tembakan dilengkapi dengan sistem ventilasi yang sangat efektif mencegah penetrasi timbangan ke atmosfer. Shot blasting adalah metode yang ramah lingkungan. Pembersihan permukaan juga dapat dilakukan dengan pengawetan asam, pembilasan, dan pengeringan. Namun hal ini biasanya tidak disukai karena asam yang tersisa pada bahan mentah harus dinetralkan dengan merendamnya dalam penangas kapur. Prosesnya juga tidak ramah lingkungan.

Setelah pelepasan kerak, pengurangan diameter ujung kepala dilakukan dengan menunjuk atau memaksa melalui. Anda perlu menunjuk ujungnya untuk mulai menggambar untuk memasukkan bahan ke dalam cetakan dan untuk memegangnya dengan menarik anjing dari bangku gambar. Penunjukan akhir dapat dilakukan mis. dengan pemesinan, dorong broaching dalam press hidrolik horizontal atau rolling. Ujung runcing dipotong setelah menggambar.

Pelurusan awal batang dan batang kemudian dilakukan. Ini biasanya dilakukan dengan mesin pelurus rol atau silinder.

Proses menggambar – Tergantung pada bahan masukan dan peralatan yang digunakan, proses menggambar dapat dilakukan – batang ke batang, batang ke batang, batang kawat ke batang atau batang kawat ke kawat dalam kumparan.

Batang runcing atau batang kawat ditarik melalui die. Saat bahan yang ditarik ditarik melalui cetakan, volumenya tetap sama, sehingga diameternya berkurang, panjangnya bertambah. Biasanya batang atau batang kawat membutuhkan lebih dari satu tarikan, melalui cetakan yang lebih kecil secara berurutan, untuk mencapai ukuran yang diinginkan. Skala pengukur kawat Amerika didasarkan pada ini. Ini dapat dilakukan dalam skala kecil dengan draw plate, atau dalam skala komersial besar dengan menggunakan mesin otomatis. Proses penarikan kawat mengubah sifat material karena pengerjaan dingin. Pengurangan area pada kabel kecil umumnya 15% hingga 25% dan pada kabel yang lebih besar adalah 20% hingga 45%. Urutan die yang tepat untuk pekerjaan tertentu adalah fungsi dari pengurangan area, ukuran kabel input dan ukuran kabel output. Saat pengurangan area berubah, begitu juga urutan dadu.

Kabel yang sangat halus biasanya ditarik dalam bundel. Dalam bundel, kabel dipisahkan oleh logam dengan sifat serupa, tetapi dengan ketahanan kimia yang lebih rendah sehingga dapat dilepas setelah ditarik. Jika pengurangan area lebih besar dari 50%, prosesnya biasanya memerlukan langkah menengah annealing sebelum dapat digambar ulang.

Mesin penggambar kawat blok tunggal mencakup sarana untuk menahan cetakan secara akurat pada posisinya dan untuk menarik kawat dengan mantap melalui lubang. Desain biasa terdiri dari bangku atau meja besi cor yang memiliki braket yang berdiri untuk menahan dadu, dan drum vertikal yang berputar dan dengan melingkarkan kawat di sekitar permukaannya menariknya melalui cetakan, gulungan kawat disimpan di atas drum lain. atau 'swift' yang terletak di belakang dadu dan menggulung kabel secepat yang diperlukan. Drum kawat atau 'blok' dilengkapi dengan sarana untuk menghubungkan atau melepas sambungan dengan cepat ke poros vertikalnya, sehingga gerakan kawat dapat dihentikan atau dimulai secara instan. Blok juga dibuat meruncing, sehingga gulungan kawat dapat dengan mudah terlepas ke atas saat selesai. Sebelum kawat dapat dipasang ke balok, kawat harus ditarik cukup panjang melalui cetakan; ini dipengaruhi oleh sepasang penjepit yang mencengkeram di ujung rantai yang dililitkan di sekitar drum yang berputar, sehingga menarik kawat sampai cukup dapat digulung dua atau tiga kali di blok, di mana ujungnya diikat dengan klem sekrup kecil atau sebaliknya. Ketika kawat berada di balok, kawat itu bergerak dan kawat ditarik dengan mantap melalui cetakan; sangat penting bahwa balok berputar secara merata dan berjalan dengan benar dan menarik kawat dengan kecepatan konstan, jika tidak terjadi 'snatching' yang akan melemahkan atau bahkan mematahkan kawat. Kecepatan penarikan kawat sangat bervariasi, sesuai dengan bahan dan jumlah reduksi.

Mesin dengan blok kontinu berbeda dari mesin blok tunggal dengan memiliki serangkaian cetakan yang melaluinya kawat ditarik secara kontinu. Karena pemanjangan dan slip, kecepatan kawat berubah setelah setiap penarikan ulang berturut-turut. Peningkatan kecepatan ini diakomodasi dengan memiliki kecepatan putaran yang berbeda untuk setiap blok. Salah satu mesin ini mungkin berisi 3 sampai 12 mati. Pengoperasian memasang kawat melalui semua cetakan dan di sekitar balok disebut 'merangkai'. Pengaturan pelumasan termasuk pompa yang membanjiri cetakan, dan dalam banyak kasus juga bagian bawah blok dijalankan dengan pelumas.

Seringkali anil menengah diperlukan untuk melawan efek pengerjaan dingin, dan untuk memungkinkan penarikan lebih lanjut. Anil akhir juga dapat digunakan pada produk jadi untuk memaksimalkan keuletan dan konduktivitas listrik.

Operasi finishing – Operasi finishing meliputi pemotongan dan pemotongan, pelurusan, finishing ujung seperti chamfering, inspeksi seperti NDT dll., perlindungan anti korosi, serta pengepakan dan pengiriman.

Pelumasan

Pelumasan yang tepat sangat penting dalam menggambar, untuk meningkatkan umur cetakan, mengurangi gaya dan suhu gambar, dan meningkatkan permukaan akhir. Berikut ini adalah berbagai metode pelumasan.

- Gambar basah – Dies dan kawat atau batang terendam seluruhnya dalam pelumas

- Gambar kering – Kawat atau batang melewati wadah pelumas yang melapisi permukaan kawat atau batang

- Lapisan logam – Kawat atau batang dilapisi dengan logam lunak yang berfungsi sebagai pelumas padat

- Getaran ultrasonik – Die dan mandrel digetarkan, yang membantu mengurangi gaya dan memungkinkan pengurangan yang lebih besar per lintasan

Berbagai pelumas, seperti minyak, digunakan. Metode pelumasan lainnya adalah dengan merendam kawat dalam larutan tembaga sulfat, sehingga lapisan tembaga diendapkan yang membentuk semacam pelumas. Di beberapa kelas kawat, tembaga dibiarkan setelah gambar akhir untuk mencegah karat atau untuk memudahkan penyolderan.

Menggambar dadu

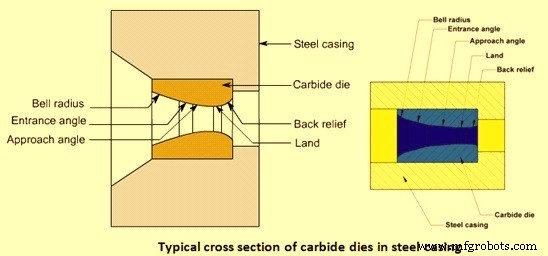

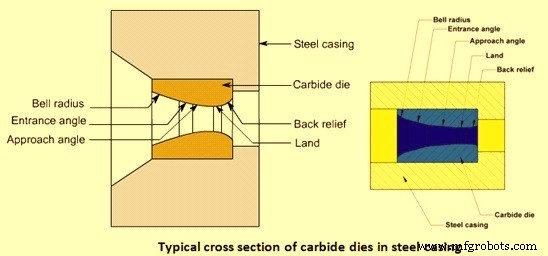

Drawing die biasanya terbuat dari baja perkakas, tungsten carbide, atau intan, dengan tungsten carbide dan intan manufaktur menjadi yang paling umum. Untuk menggambar kawat yang sangat halus digunakan satu kristal berlian mati. Untuk menggambar kawat baja, die tungsten carbide digunakan. Die ditempatkan dalam casing baja, yang menopang die dan memungkinkan perubahan die yang mudah. Sudut cetakan biasanya berkisar antara 6 derajat sampai 15 derajat dan setiap cetakan memiliki setidaknya 2 sudut yang berbeda:sudut masuk dan sudut pendekatan. Kawat mati biasanya digunakan dengan kekuatan untuk menarik kawat melalui mereka. Ada gulungan kawat di kedua ujung die yang menarik dan menggulung kawat dengan diameter yang diperkecil. Gambar 2 memberikan penampang khas gambar dies dalam casing baja.

Gbr 2 Penampang gambar mati

Peralatan menggambar dan penggunaan kabel yang ditarik

Ada beberapa jenis mesin gambar. Ini telah dikelompokkan sebagai berikut.

- Bingkai gambar

- Blok banteng dan blok motor

- Beberapa mesin gambar

- Mesin kawat halus

- Mesin penggambar kawat berbentuk kepala Turki

- Menggambar bangku.

Perlengkapan tambahan yang akan dipasang dengan mesin wire drawing terdiri dari pay off reels, safety stop, welder, pointer, mesin pelurus dan pemotong, pelurus putar, pelurus rol dll.

Kabel yang ditarik dalam banyak aplikasi melampaui apa yang biasanya kita pikirkan seperti kabel listrik dan kabel TV. Misalnya, pegas jenis apa pun terbuat dari kawat yang ditarik; serta re-bar yang digunakan untuk konstruksi di seluruh dunia. Klip kertas dan staples terbuat dari kawat tipis yang ditarik. Jari-jari di atas roda, sikat kawat, gagang logam juga terbuat dari kawat yang ditarik. Ada ribuan produk jadi yang mengandalkan kawat yang ditarik. Untuk memenuhi kebutuhan yang terus berkembang ini, jutaan kilometer kawat ditarik oleh perusahaan pengerjaan logam setiap tahun. Untuk alasan ini, penarikan kawat adalah pasar yang sangat sensitif terhadap biaya dan kompetitif. Sebaliknya, perusahaan yang membuat peralatan penarikan kawat dan peralatan proses di seluruh dunia sangat selaras dengan peningkatan produktivitas dan efisiensi peralatan tersebut.

Gambar 1 Prinsip proses menggambar

Gambar 1 Prinsip proses menggambar