Tungku Ledakan dan Desainnya

Tungku Ledakan dan Desainnya

Desain tanur sembur (BF) memainkan peran mendasar dalam pengoperasiannya yang andal, kinerja metalurgi, produktivitas tinggi yang berkelanjutan, dan masa pakai kampanye yang lama.

Desain BF modern umumnya didasarkan pada konsep unit berdiri bebas dengan struktur bangunan di sekitarnya, menyediakan akses ke tungku dan dukungan untuk sistem gas BF. Desain BF bertujuan untuk mengoptimalkan beban dan aliran gas dengan mempertimbangkan potensi bahan baku dan kondisi operasi tungku selama kampanyenya.

Desain BF diperlukan untuk mengintegrasikan sifat-sifat cangkang, elemen pendingin dan lapisan tahan api untuk memastikan operasi keseluruhan kompleks BF yang seimbang. Pilihan refraktori dan sistem pendingin yang tepat di setiap zona BF sangat penting untuk keberhasilan, ekonomi, dan, yang terpenting, pengoperasian BF yang aman.

Semua peralatan yang diperlukan untuk kelancaran operasi BF harus diintegrasikan saat merancang tanur sembur. Peralatan utama ini adalah peralatan top charging, peralatan cast house (clay guns, tap hole drills, trough cover manipulators, tilting runners for iron and slag, bar changer, and jack dam drills dll), tuyere stock, berbagai jenis valve ( misalnya katup ledakan panas, katup snort, katup pemeras, katup equalizing/relief, katup kontrol aliran, dan katup isolasi, dll.), Probe yang berbeda (misalnya probe suhu beban di atas, dan probe gas sub-beban, dll.), perekam jalur stok mekanis , pelindung tenggorokan yang dapat dipindahkan dan diperbaiki, tombak pengapian saluran stok, dan pengukur profil, dll.

Desain BF harus menyediakan peralatan yang memiliki reputasi terbukti keandalan, daya tahan, dan kinerja tinggi dalam kondisi lingkungan BF yang sulit.

Pengoperasian BF modern cukup kompleks dan memerlukan peralatan otomatisasi dan kontrol yang diperlukan untuk memantau berbagai parameter kontrol. Ini sangat diperlukan untuk mencapai tingkat produktivitas tinggi yang diharapkan dari tungku modern.

Desain BF juga harus mendukung kemampuan konstruksi yang cepat dan akurat.

Profil BF

Profil BF memiliki konfigurasi yang kompleks yang terdiri dari silinder yang bergabung dengan kerucut terpotong dan terdiri dari beberapa zona yaitu perapian, bosh, perut, dan tumpukan. Stack dibagi lagi menjadi stack bawah dan stack atas. Di perapian ada lapisan logam cair yang mati yang dikenal sebagai zona orang mati. Di setiap zona ada shell, elemen pendingin dan refraktori. Profil kerja tungku dibuat setelah volume lapisan tertentu menjadi aus. Proses fisikokimia yang berbeda terjadi di dalam zona-zona ini di dalam tungku. Rasio ukuran zona yang berbeda bervariasi dengan volume tungku yang berguna tetapi biasanya mereka berada dalam kisaran yang dapat diterima.

Rasio tinggi tungku total terhadap diameter perut untuk tungku sembur ukuran sedang dan besar berkurang dari sekitar 3 menjadi 2,00 karena volume tungku yang berguna meningkat dari 1000 cum menjadi 5500 cum. Rasio diameter perut tungku terhadap diameter tungku tungku bervariasi dalam kisaran 1,09 hingga 1,13 ( idealnya harus 1,05 hingga 1,10) . Rasio diameter atas tungku dengan diameter perut bervariasi biasanya dalam kisaran 0,62 hingga 0,71.

Demikian pula ketinggian zona yang berbeda untuk tungku ukuran sedang dan besar tergantung pada volume yang berguna tetapi biasanya bervariasi dalam kisaran. Ketinggian lapisan mati bervariasi dalam kisaran 600 mm hingga 1700 mm. Ketinggian perapian meningkat dengan volume tungku yang berguna dan berada dalam kisaran 3200 mm hingga 5700 mm. Ketinggian bosh biasanya di kisaran 3000 mm hingga 4000 mm. Ketinggian perut dalam BF minimal jika dibandingkan dengan ketinggian lainnya dan biasanya berkisar antara 2000 mm hingga 3000 mm. Ketinggian tumpukan di BF maksimum dan biasanya bervariasi dalam kisaran 15 m hingga 20,7 m. Tinggi bagian silinder atas tumpukan bervariasi dari 2,5 m hingga 3 m. Tinggi total tungku bervariasi dari 26 m hingga 36 m. Tinggi efektif tungku tidak termasuk tinggi bagian silinder atas tumpukan dan biasanya berkisar antara 23 m hingga 33,5 m.

Sudut kemiringan yang dibuat oleh tumpukan dengan perut dan dibuat oleh bosh dengan perut adalah parameter penting dan biasanya bervariasi dalam kisaran masing-masing 82,5 hingga 85,5 derajat dan 79,2 hingga 80,5 derajat.

Ketinggian efektif tungku tergantung pada kualitas (kekuatan) kokas yang tersedia. Ketinggian BF 33,5 m hampir merupakan batas praktisnya mengingat kekuatan normal kokas yang tersedia. Oleh karena itu, setiap peningkatan volume efektif harus dicapai melalui peningkatan dimensi penampang tungku dengan menjaga ketinggian tungku secara praktis sama. Ini berarti pengurangan rasio tinggi total dengan diameter perut. Ini juga berarti penurunan sudut kemiringan yang dibuat oleh tumpukan dan perut. Sudut kemiringan yang dibuat oleh tumpukan dan perut dapat dikurangi sejauh tidak menghalangi ekspansi linier bahan beban dengan peningkatan suhu.

Juga luas penampang perapian tergantung pada intensitas pembakaran karbon. Ini adalah karbon yang terkandung dalam kokas (baik kokas BF dan kokas kacang) dan bahan bakar tambahan dan ditentukan oleh kandungan karbon dari total input bahan bakar per hari ke tungku dibagi dengan volume tungku.

Dengan peningkatan diameter tungku, perlu ada peningkatan yang sesuai dalam tekanan ledakan panas untuk memastikan kerja pusat tungku. Hal ini memerlukan tekanan yang lebih tinggi di bagian atas tungku untuk mempertahankan perbedaan tekanan yang wajar di tungku untuk pergerakan beban yang mulus.

Jumlah tuyer di BF biasanya dua kali diameter tungku di ujung bawah tungku ukuran sedang dan saat volume tungku meningkat, itu melebihi dan lebih dari dua kali diameter tungku.

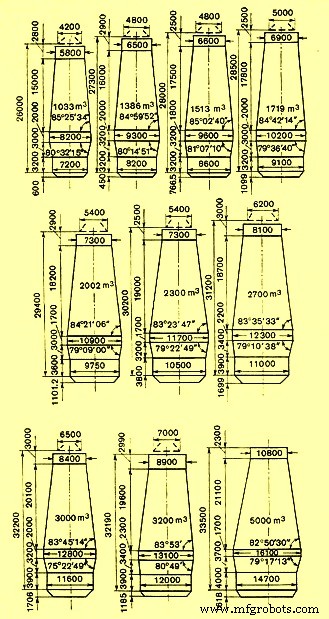

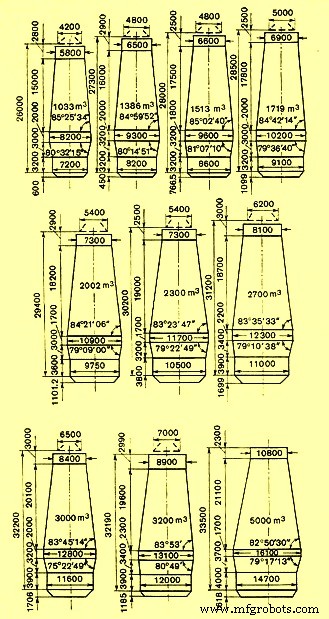

Profil desain beberapa tanur sembur Rusia diberikan pada Gambar 1.

Gbr 1 Profil desain blast furnace Rusia

Karakteristik zona BF

Karakteristik zona yang berbeda dari BF adalah penting dan harus dipertimbangkan saat merancang BF. Karakteristik ini dijelaskan di bawah ini.

- Zona orang mati – Suhu dan tekanan tinggi dari produk peleburan cair dan gas tungku

- Zona perapian – Suhu lingkungan yang tinggi, pergerakan terus menerus dari produk cair yang dilebur, aktivitas kimia dari produk, tekanan dan aktivitas kimia dari gas, masuknya uap air ke dalam perapian

- Bagian bawah zona bosh – Temperatur sekitar yang tinggi, pergerakan material muatan, gas, terak, dan besi cair secara terus-menerus, aktivitas kimia dari terak, tekanan dari muatan dan gas

- Bagian atas zona bosh – Pergerakan terus menerus dari bahan dan gas muatan, aksi seng (Zn) dan senyawa logam alkali, dan suhu tinggi

- Setengah bagian bawah zona tumpukan – Pergerakan terus menerus dari bahan muatan dan gas, aksi Zn, senyawa logam alkali, dan suhu tinggi

- Separuh teratas zona tumpukan – Pergerakan gas dan material muatan yang terus menerus, aksi karbon jelaga dan Zn.

Desain refraktori BF adalah untuk menjaga kondisi yang ada di zona BF yang berbeda.

Ledakan panas memasuki tungku dekat batas antara perapian dan bosh dan membentuk zona di mana kokas dalam muatan mengalami pembakaran. Pembakaran karbon dari kokas terjadi dalam volume perapian yang terbatas. Sebagian besar panas yang dihasilkan oleh proses ini pada tahap yang paling intensif terkonsentrasi di dekat dinding tungku. Suhu di wilayah di bawah zona pembakaran kokas adalah 1500 derajat C sampai 1650 derajat C di pinggiran tungku dan kaitannya dengan jumlah besi cair dan terak yang telah terakumulasi di bagian tungku ini dan jumlah waktu yang dibutuhkan untuk transitnya merupakan karakteristik penting. Namun, suhu ini agak lebih rendah di bagian tepi daripada di bagian tengah tungku, karena efek pendinginan bagian bawah.

Gas yang meninggalkan daerah tuyere perapian memiliki suhu hingga 2000 derajat C, sedangkan bahan yang turun di atas dan di bawah bosh berada di sekitar 500 derajat C atau bahkan kurang. Perbedaan inilah yang menyebabkan perpindahan panas intensif yang terjadi di wilayah ini, dan disertai dengan perubahan suhu yang tiba-tiba. Pemanasan intensif seperti itu tidak mungkin dilakukan di bagian atas daerah bosh dan poros, karena semua energi yang tersedia digunakan untuk reduksi langsung. Akibatnya, suhu dalam arah ketinggian berubah relatif sedikit di bagian bawah poros dibandingkan dengan bosh. Wilayah atas di mana pemanasan intensif terjadi adalah di bagian bawah silinder atas tungku dan di atas poros. Bahan-bahan yang dimasukkan ke dalam tungku memiliki suhu sekitar 30 derajat C, sedangkan gas-gas yang naik di dalam tungku melawan gerakan bahan-bahan ini memiliki suhu yang berkali-kali lipat lebih besar.

Baik di perapian maupun bagian lain dari tanur sembur, suhu gas menurun 100 derajat C menjadi 250 derajat C dari dinding ke bagian tengah tungku.

Meningkatkan dimensi horizontal tungku di perapian dan bosh menggantikan kecepatan gas maksimum menuju pusat tungku dan dengan demikian menurunkan kecepatan gas di wilayah periferal. Akibatnya, suhu di wilayah ini menurun seiring dengan efek gas perapian pada lapisan.

Selanjutnya agar tanur sembur berproduksi dengan lancar, desain dan produktivitas peralatan dan fasilitas periferal harus sesuai dengan kebutuhan tanur sembur dan terintegrasi dengannya. Peralatan dan fasilitas periferal utama termasuk penanganan material beban BF, fasilitas suplai dan pengisian, blower udara dan kompor semburan panas untuk memasok semburan panas pada suhu dan tekanan yang sesuai, fasilitas untuk menangani gas BF dan pembersihannya, rumah cor untuk evakuasi logam panas dan terak cair, fasilitas penanganan logam panas, granulasi terak cair dan penanganan terak pasir, fasilitas pengolahan air.