Memahami Pembuatan Coke di Produk Sampingan Coke Oven Battery

Memahami Pembuatan Coke dalam Produk Sampingan Baterai Coke Oven

Kokas merupakan salah satu bahan dasar yang digunakan dalam blast furnace untuk konversi bijih besi menjadi logam panas (besi cair), yang sebagian besar selanjutnya diproses menjadi baja. Sebagian besar kokas yang dihasilkan digunakan untuk produksi logam panas. Kokas juga digunakan oleh sejumlah industri lain, yaitu pengecoran besi, peleburan nonferrous, dan pabrik kimia. Ini juga digunakan dalam pembuatan baja sebagai bahan karburasi.

Kokas dan produk sampingan kokas, termasuk gas oven kokas, diproduksi dengan pirolisis (pemanasan tanpa udara) dari kualitas batubara yang sesuai. Proses ini juga mencakup pemrosesan gas oven kokas untuk menghilangkan tar, amonia (biasanya diperoleh kembali sebagai amonium sulfat), fenol, naftalena, minyak ringan, dan sulf, dan sulf di bawah tautan n batubara) periode. Gas nitrogen pintu digunakan untuk produksi uap dan kemudian listrik.ur sebelum gas digunakan sebagai bahan bakar untuk memanaskan oven.

Industri pembuatan kokas terdiri dari dua sektor, pabrik terintegrasi dan pabrik pedagang. Pabrik terintegrasi dimiliki atau berafiliasi dengan pabrik penghasil besi dan baja yang memproduksi kokas tanur sembur terutama untuk konsumsi di tanur sembur mereka sendiri. Pabrik pedagang mandiri memproduksi tungku dan/atau kokas pengecoran untuk dijual di pasar terbuka. Pabrik ini menjual sebagian besar produknya ke pabrik lain yang terlibat dalam operasi tanur tinggi, pengecoran, dan peleburan nonferrous.

Kokas berkualitas baik umumnya dibuat dari karbonisasi batubara kokas berkualitas baik. Batubara kokas didefinisikan sebagai batubara yang pada karbonisasi melewati pelunakan, pembengkakan, dan pemadatan kembali menjadi kokas. Satu pertimbangan penting dalam memilih campuran batubara adalah bahwa campuran tersebut tidak boleh memberikan tekanan dinding oven kokas yang tinggi dan harus berkontraksi cukup untuk memungkinkan kokas didorong keluar dari oven. (Lihat artikel di bawah tautan http://www.ispatguru.com/coking-coals/, dan http://www.ispatguru.com/coal/.

Kokas adalah bahan berkarbon padat yang dihasilkan dengan distilasi destruktif (juga dikenal sebagai karbonisasi) dari abu rendah dan lebih disukai batubara bitumen belerang rendah. Batubara disuling dalam oven pada suhu terkontrol sekitar 1100 -1200 derajat C dan kokas diproduksi sebagai residu yang mudah terbakar yang terdiri dari abu residu dan karbon tetap dan dalam prosesnya, pengotor yang ada dalam batubara, seperti bahan yang mudah menguap (ter, minyak dan gemuk, dll), disingkirkan. Dianggap bahwa tingkat sekitar 25% dari volatile matter (VM) dalam batubara baik untuk tujuan kokas. Proses distilasi pada suhu terkontrol tidak memungkinkan pembakaran karbon yang ada dalam batubara. Lihat artikel di bawah tautan http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

Kokas yang berasal dari batubara umumnya berwarna abu-abu, keras dan berpori. Kokas, juga dikenal sebagai kokas metalurgi abu rendah (LAMC), digunakan dalam tanur tinggi untuk produksi besi. Kokas bertindak baik sebagai agen pereduksi serta sumber bahan bakar untuk menyediakan panas untuk proses tersebut. Coke juga digunakan dalam industri paduan ferro, grafit dan karbon hitam. Lihat artikel di bawah tautan http://www.ispatguru.com/metallurgical-coke/.

Sifat kokas batubara sangat penting untuk pembuatan kokas. Sifat kokas adalah sifat penting dan unik dari batubara yang digunakan untuk kokas. Saat batubara kokas dipanaskan, ia melewati daerah di mana ia menjadi sangat plastis, melunak, membengkak dan kemudian mengeras kembali. Residu yang dipadatkan kembali adalah massa kokas seluler. Batubara non kokas, pada penyulingan, tidak membentuk kokas tetapi hanya membentuk arang yang tidak koheren atau koheren lemah.

Sifat kinerja coke dan coke oven mendorong dipengaruhi oleh beberapa kualitas batubara dan variabel operasi baterai yang meliputi (i) peringkat batubara, (ii) karakteristik petrografi, kimia dan reologi batubara, (iii) ukuran partikel, (iv) kelembaban kandungan, (v) bulk density, (vi) pelapukan batubara, (vii) temperatur kokas dan laju kokas, (viii) waktu perendaman, (ix) praktik pendinginan, dan (x) penanganan kokas. Variabilitas kualitas kokas rendah, jika semua faktor ini dikendalikan. Produsen kokas menggunakan batubara yang sangat berbeda dan menerapkan banyak prosedur untuk meningkatkan kualitas kokas dan untuk meningkatkan produktivitas dan masa pakai baterai oven kokas.

Batubara yang diisikan dalam oven kokas produk sampingan biasanya merupakan campuran dari dua atau lebih batubara volatil rendah, sedang, atau tinggi yang biasanya rendah sulfur dan abu. Pencampuran biasanya diperlukan untuk mengontrol sifat dari kokas yang dihasilkan, untuk mengoptimalkan kualitas dan kuantitas produk sampingan, dan untuk menghindari pemuaian yang ditunjukkan oleh jenis batubara tertentu yang dapat menyebabkan tekanan berlebihan pada dinding oven selama proses kokas.

Batubara biasanya diterima di gerbong kereta api. Langkah-langkah persiapan batubara untuk kokas meliputi penerimaan, penghancuran awal, penyimpanan, proporsi, penambahan limbah pembuatan kokas ke dalam campuran batubara, penghancuran akhir, pencampuran dan pengangkutan campuran batubara ke menara batubara.

Belt konveyor memindahkan batubara sesuai kebutuhan dari tumpukan penyimpanan batubara ke tempat pencampuran di mana berbagai jenis batubara disimpan. Batubara tersebut kemudian dipindahkan dari mixing bins ke crusher dimana batubara tersebut dihaluskan dengan ukuran minus 3,2 mm (minimum 85 %). Ukuran yang diinginkan tergantung pada respon batubara terhadap reaksi kokas dan kekuatan kokas yang diinginkan. Batubara volatil rendah lebih mudah menghasilkan kokas jika ukuran partikelnya kecil, dan partikel yang lebih kecil dilaporkan meningkatkan kekuatan kokas.

Batubara bubuk kemudian dicampur dan dicampur, dan kadang-kadang air dan minyak ditambahkan untuk mengontrol densitas campuran. Campuran batu bara campuran diangkut ke bunker penyimpanan menara batu bara di bagian atas baterai oven kokas.

Teknik khusus preparasi campuran batubara untuk kokas meliputi (i) penghancuran selektif batubara dengan menggunakan pemisahan pneumatik, (ii) perlakuan termal (pemanasan awal) campuran batubara sebelum kokas, (iii) pembriketan parsial campuran batubara, dan ( iv) persiapan campuran batubara untuk stamping.

Metode pengisian dalam kasus pengisian atas biasanya dengan gravitasi dengan mobil pengisian batubara. Dalam hal pengisian stempel, kue batu bara yang dicap diisi dari pintu samping pendorong oven.

Dalam kasus pengisian gravitasi atas, sejumlah berat atau volume tertentu batubara dikeluarkan dari menara batubara ke dalam mobil pengisian yang bergerak di atas baterai. Mobil pengisi daya diposisikan di atas oven panas yang kosong (disebut 'bercak'), tutup pada port pengisian daya dilepas, dan batubara dikeluarkan dari gerbong mobil pengisi daya ke dalam oven. Untuk meminimalkan keluarnya gas dari oven selama pengisian, aspirasi uap digunakan untuk menarik gas dari ruang di atas batubara yang diisi ke dalam saluran pengumpul.

Puncak batubara terbentuk langsung di bawah port pengisian saat oven diisi. Puncak-puncak ini diratakan dengan batang baja leveling yang dimasukkan oleh mesin pendorong melalui pintu kecil di sisi oven, yang disebut pintu leveling atau 'chuck'. Proses leveling membantu kokas seragam dan menyediakan ruang uap yang jelas dan terowongan keluar untuk gas yang berkembang selama kokas untuk mengalir ke sistem pengumpulan gas. Setelah diisi, pintu perataan dan port pengisian sisi atas ditutup. Port pengisian dapat disegel dengan campuran tanah liat basah yang disebut luting. Aspirasi dimatikan, dan gas diarahkan ke sistem pengambilan dan saluran pengumpul.

Distilasi termal (proses kokas) berlangsung dalam kelompok oven yang disebut baterai oven kokas. Baterai terdiri dari 20 hingga 100 oven yang berdekatan dengan dinding samping umum yang terbuat dari silika berkualitas tinggi dan jenis batu bata tahan api lainnya. Biasanya, oven kokas individu memiliki panjang 11 m hingga 18,74 m, lebar 0,35 m hingga 0,5 m, dan tinggi 3,0 m hingga 7,4 m. Dinding yang memisahkan oven yang berdekatan, serta setiap dinding ujung, terdiri dari serangkaian cerobong pemanas. Sebagian besar baterai produk sampingan memiliki cerobong vertikal tetapi beberapa baterai dengan desain yang sangat tua memiliki cerobong horizontal. Tidak seperti baterai cerobong vertikal yang mencakup sejumlah besar cerobong asap individu di sepanjang setiap dinding oven, desain sistem cerobong asap horizontal hanya mencakup sejumlah kecil cerobong asap horizontal yang menyalurkan gas pembakaran dari atas ke bawah dengan cara yang serpentin.

Sistem pemanas (di bawah api) terbagi dalam dua kelas umum yaitu (i) under jet, dan (ii) gun-flue. Dalam sistem pemanas di bawah jet, gas buang dimasukkan ke setiap cerobong asap dari pipa di ruang bawah tanah baterai. Aliran gas ke setiap cerobong asap dapat diukur dan dikendalikan. Sistem gun-flue memasukkan gas melalui saluran gas horizontal yang memperpanjang panjang setiap dinding sedikit di bawah garis lantai oven. Saluran pendek mengarah ke atas ke batu bata nosel di bagian bawah setiap cerobong vertikal. Baterai modern dilengkapi dengan sistem PVR yang memiliki cerobong vertikal kembar dengan resirkulasi gas buang.

Setiap saat, setengah dari cerobong asap di dinding tertentu adalah gas yang terbakar sementara separuh lainnya membawa limbah panas dari cerobong pembakaran ke penukar panas dan kemudian ke tumpukan pembakaran. Setiap 20 hingga 30 menit baterai “mundur”, dan cerobong panas bekas menjadi cerobong pembakaran sedangkan cerobong asap bekas pembakaran menjadi cerobong panas buang. Proses ini menghindari pelelehan pekerjaan bata baterai (suhu nyala di atas titik leleh bata) dan memberikan pemanasan massa batubara yang lebih seragam. Setiap oven menampung antara 15 ton hingga 50 ton batubara tergantung pada volume oven.

Off take cerobong menghilangkan gas yang berkembang selama proses distilasi destruktif. Proses panas berasal dari pembakaran gas antara ruang kokas. Pengoperasian setiap oven dalam baterai adalah siklus dan waktu siklus disebut periode kokas. Baterai biasanya berisi jumlah oven yang cukup besar sehingga hasil produk sampingan pada dasarnya kontinu. Oven individu diisi dan dikeluarkan pada interval waktu yang kira-kira sama selama siklus kokas. Coking berlangsung selama 15 hingga 18 jam untuk menghasilkan kokas tanur tinggi dan 25 hingga 30 jam untuk memproduksi kokas pengecoran. Waktu kokas ditentukan oleh campuran batubara, kadar air, laju pembakaran kurang, dan sifat kokas yang diinginkan.

Ketika pengambilan kokas rendah, waktu kokas dapat diperpanjang hingga 24 jam untuk kokas tanur tinggi dan hingga 48 jam untuk kokas pengecoran. Temperatur kokas umumnya berkisar dari 900 derajat C hingga 1.100 derajat C dan berada di kisaran yang lebih tinggi untuk menghasilkan kokas tanur tinggi.

Selama proses kokas, muatan batubara bersentuhan langsung dengan permukaan dinding yang dipanaskan dan berkembang menjadi 'zona plastis' agregat. Saat energi panas diserap, zona plastis menebal dan menyatu ke arah tengah muatan. Gas yang mudah menguap keluar di depan zona berkembang karena perkembangan panas dari dinding samping. Suhu maksimum yang dicapai di pusat massa kokas biasanya 1.100 derajat hingga 1.500 derajat C. Pada suhu ini, semua zat yang mudah menguap dari massa batubara menguap dan membentuk kokas metalurgi berkualitas tinggi.

Udara dicegah agar tidak bocor ke dalam oven dengan mempertahankan tekanan balik positif sekitar 10 mm air. Gas dan hidrokarbon yang berkembang selama distilasi termal dikeluarkan melalui sistem pengambilan dan dikirim ke pabrik produk sampingan untuk pemulihan.

Setiap oven diredam dari kumpulan utama di dekat akhir periode pemasakan, biasanya ketika baris ketiga atau keempat akan didorong. Setelah oven diredam, tutup pipa tegak dibuka untuk mengurangi tekanan. Gas volatil yang keluar melalui pipa tegak terbuka akan dinyalakan jika gagal menyala sendiri dan dibiarkan menyala sampai oven didorong. Pada beberapa baterai, aliran udara dibuat melalui bagian atas oven dengan membuka kedua pipa tegak (pada baterai utama ganda) atau tutup pengisi daya saat pipa tegak terbuka. Praktik ini, yang dikenal sebagai sarang lebah, dapat menghasilkan emisi gelap pekat jika oven tidak sepenuhnya berkokas.

Pada akhir periode kokas, pintu di kedua ujung oven dilepas, dan kokas pijar didorong keluar dari sisi kokas oven dengan ram yang diperpanjang dari mesin pendorong. Coke didorong melalui panduan coke ke dalam gerbong kereta khusus, yang disebut mobil quench, yang melintasi sisi coke baterai. Mobil quench membawa coke ke menara quench, biasanya terletak di ujung deretan baterai. Di dalam quench tower, kokas panas digenangi air agar tidak terus menyala setelah terkena udara. Kokas yang telah didinginkan dibuang ke 'dermaga kokas' yang miring untuk memungkinkan kelebihan air mengalir dan mendinginkan kokas ke suhu yang wajar. Gerbang di sepanjang tepi bawah dermaga mengontrol laju jatuhnya kokas pada ban berjalan yang membawanya ke sistem penghancuran dan penyaringan.

Dalam kasus coke dry cooling (CDC), mobil quench dikenal sebagai mobil ember coke. Sistem CDC mencakup ruang CDC dua tahap (berisi ruang pra-pendinginan dan pendingin), ketel, dan jaringan pemulihan debu. Kokas panas didorong ke dalam mobil ember yang mengangkut kokas ke pabrik CDC. Kokas diisi ke ruang pra-pendinginan di bagian atas ruang CDC. Debu berlebih dipindahkan dari area pra-pendinginan dan kokas panas diisikan secara bertahap ke dalam ruang pendingin di bawahnya. Gas inert (biasanya nitrogen) disirkulasikan dalam sirkuit tertutup antara ruang pendingin dan boiler, di mana panas dari kokas diperoleh kembali dan dipindahkan ke uap dengan penukar panas. Coke yang didinginkan dikeluarkan dari bagian bawah ruang pendingin. Lihat artikel di bawah tautan http://www.ispatguru.com/dry-cooling-of-coke/.

Gas oven kokas mentah yang dikumpulkan dari baterai diproses untuk menghilangkan tar, amonia (biasanya diperoleh kembali sebagai amonium sulfat), fenol, naftalena, minyak ringan, dan belerang sebelum gas tersebut digunakan sebagai bahan bakar untuk memanaskan oven.

Gas yang berevolusi selama kokas meninggalkan oven kokas melalui pipa tegak, masuk ke leher angsa, dan berjalan melalui katup peredam ke saluran pengumpul gas yang mengarahkan gas ke pabrik produk sampingan. Gas-gas ini menyumbang 20% hingga 35% berat dari muatan batubara awal dan terdiri dari uap air, tar, minyak ringan, hidrokarbon berat, dan senyawa kimia lainnya.

Gas oven kokas mentah keluar dari oven pada suhu yang diperkirakan pada 760 derajat C hingga 870 derajat C dan didinginkan dengan kejut dengan menyemprotkan cairan pembilas daur ulang di leher angsa. Semprotan ini mendinginkan gas hingga 80 derajat C hingga 100 derajat C, mengendapkan tar, mengembunkan berbagai uap, dan berfungsi sebagai media pembawa senyawa yang terkondensasi. Produk-produk ini dipisahkan dari minuman keras dalam botol dan selanjutnya diproses untuk menghasilkan turunan tar dan tar.

Gas kemudian dilewatkan baik ke ekstraktor tar akhir atau ke pengendap elektrostatik untuk menghilangkan tar tambahan. Ketika gas meninggalkan ekstraktor tar, ia membawa 75% amonia dan 95% minyak ringan (terutama benzena, toluena, dan xilena) yang awalnya ada dalam gas oven kokas mentah.

Amonia diperoleh kembali baik sebagai larutan berair dengan penyerapan air atau sebagai garam amonium sulfat. Amonium sulfat dikristalkan dalam saturator yang mengandung larutan asam sulfat 5% sampai 10% dan dibuang oleh injektor udara atau pompa sentrifugal. Garam dikeringkan dalam centrifuge dan dibuang.

Gas yang meninggalkan saturator pada suhu sekitar 60 derajat C dibawa ke pendingin atau kondensor akhir di mana biasanya didinginkan dengan pertukaran panas tidak langsung hingga sekitar 24 derajat C. Gas yang didinginkan dilewatkan ke oli ringan atau scrubber benzol, yang disirkulasikan fraksi minyak bumi berat yang disebut wash oil atau coal-tar oil yang berfungsi sebagai media penyerap. Minyak disemprotkan di bagian atas menara absorpsi yang dikemas sementara gas mengalir ke atas melalui menara. Minyak pencuci menyerap sekitar 2% sampai 3% dari beratnya dalam minyak ringan, dengan efisiensi penghilangan sekitar 95% dari uap minyak ringan dalam gas. Minyak pencuci yang kaya dilewatkan melalui kolom pengupasan uap arus berlawanan. Uap dan uap minyak ringan mengalir ke atas dari diam melalui penukar panas ke kondensor dan separator air. Minyak ringan dapat dijual sebagai minyak mentah atau diproses untuk mendapatkan kembali benzena, toluena, xilena, dan nafta pelarut.

Setelah penghapusan tar, amonia, dan minyak ringan, gas mengalami proses desulfurisasi akhir di banyak pabrik oven kokas untuk menghilangkan H2S sebelum digunakan sebagai bahan bakar. Gas oven kokas memiliki nilai kalor yang agak tinggi, pada urutan 4400 kkal/cum. Lihat artikel di bawah tautan http://www.ispatguru.com/coke-oven-by-product-plant/ , dan http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

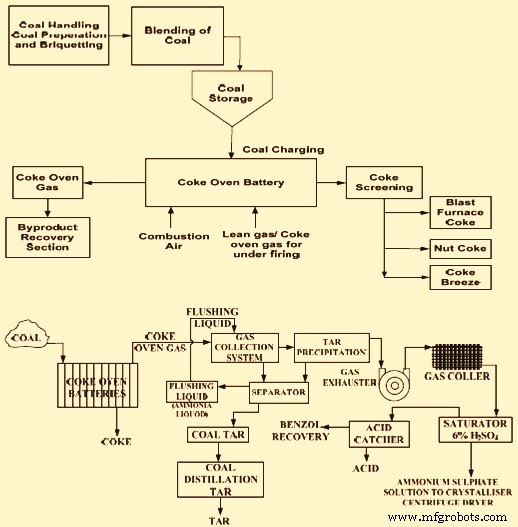

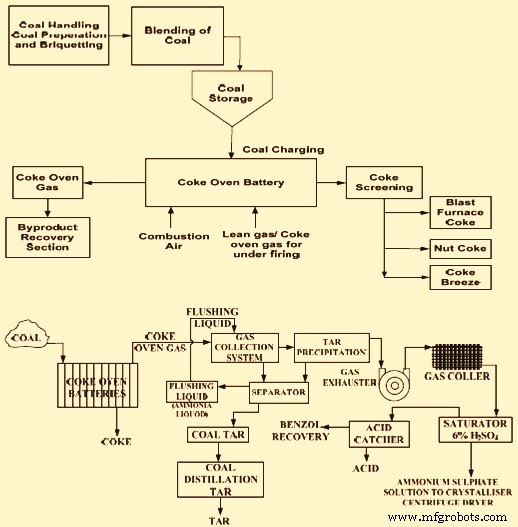

Diagram alir tipikal dari pabrik oven kokas produk sampingan ada di Gambar 1.

Gbr 1 Diagram alir tipikal dari produk sampingan pabrik oven kokas

Masalah lingkungan

Oven kokas merupakan sumber utama emisi udara buronan. Proses kokas mengeluarkan partikel (PM), senyawa organik yang mudah menguap (VOC), hidrokarbon aromatik polinuklear (PAH), metana, pada sekitar 100 gm/ton kokas, amonia, karbon monoksida, hidrogen sulfida (H2S) (50–80 gm /ton kokas dari operasi mendorong), hidrogen sianida (HCN), dan oksida belerang (SOx)(melepaskan 30% belerang dalam umpan). Sejumlah besar VOC juga dapat dilepaskan dalam operasi pemulihan produk sampingan. Untuk setiap ton kokas yang diproduksi, sekitar 0,7 hingga 7,4 kg PM, 2,9 kg SOx (berkisar dari 0,2 hingga 6,5 kg), 1,4 kg nitrogen oksida (NOx), 0,1 kg amonia (NH3), dan 3 kg VOC (termasuk 2 kg benzena) dapat dilepaskan ke atmosfer jika tidak ada sistem pemulihan uap.

Operasi penanganan batubara dapat mencapai sekitar 10% dari beban partikulat. Pengisian batubara, mendorong kokas, dan pendinginan adalah sumber utama emisi debu.

Air limbah dihasilkan pada tingkat rata-rata mulai dari 0,3 hingga 4 cum/ton kokas yang diproses. Aliran air limbah utama dihasilkan dari pendinginan gas oven kokas dan pemrosesan amonia, tar, naftalena, fenol, dan minyak ringan. Air limbah proses mungkin mengandung 10 mg/l benzena, 1.000 mg/l kebutuhan oksigen biokimia (BOD) (4 kg/t kokas), 1.500–6.000 mg/l kebutuhan oksigen kimia (COD), 200 mg/l total padatan tersuspensi, dan 150-2.000 mg/l fenol (0,3-12 kg/t kokas). Air limbah juga mengandung PAH pada konsentrasi yang signifikan (hingga 30 mg/l), amonia (0,1–2 kg nitrogen/t kokas), dan sianida (0,1–0,6 kg/t kokas)

Fasilitas produksi kokas menghasilkan limbah padat proses selain angin kokas (yang rata-rata 1 kg/t produk). Sebagian besar limbah padat mengandung komponen berbahaya seperti benzena dan PAH. Aliran limbah yang menjadi perhatian termasuk residu dari pemulihan tar batubara (biasanya 0,1 kg/t kokas), dekanter tar (0,2 kg/t kokas), penyimpanan tar (0,4 kg/t kokas), pemrosesan minyak ringan (0,2 kg/t kokas). t kokas), pengolahan air limbah (0,1 kg/t kokas), pengumpulan dan pemulihan naftalena (0,02 kg/t kokas), distilasi tar (0,01 kg/t kokas), dan lumpur dari pengolahan biologis air limbah.