Peran Terak dalam Pembuatan Baja Konverter

Peran Terak dalam Pembuatan Baja Konverter

Proses konverter oksigen adalah proses pembuatan baja utama untuk produksi baja karbon dan baja paduan rendah. Proses ini pada dasarnya adalah proses oksidasi pemurnian logam panas karbon tinggi (HM) menjadi baja cair karbon rendah. Proses oksidasi dilakukan dengan meniupkan oksigen pada konverter. Hal ini menyebabkan besi cair dan pengotor logam dan non-logam lainnya yang ada dalam cairan meleleh di dalam wadah konverter membentuk oksida yang lebih ringan dari baja cair dan mengapung ke permukaan wadah. Nama generik dari oksida ini adalah 'terak'. Beberapa oksida bersifat asam yang dapat bereaksi dengan refraktori dasar konverter dan karenanya terak dasar menggunakan kapur dan dolomit terkalsinasi biasanya dibuat untuk melindungi refraktori konverter. Oksigen juga dapat bereaksi dengan karbon untuk membuat gas yang menyediakan gelembung untuk membuih terak cair dan untuk menyediakan energi kimia yang dibutuhkan selama pembuatan baja.

Dalam proses pembuatan baja, terak didominasi campuran oksida dengan sejumlah kecil sulfida dan fosfida. Oksida bersifat asam atau basa. Terak terbentuk selama pemurnian logam panas di mana Si teroksidasi menjadi SiO2, Mn menjadi MnO, Fe menjadi FeO, dan P menjadi P2O5 dll, dan penambahan oksida seperti CaO (kapur), MgO (dolomit terkalsinasi), oksida besi, dan lain-lain. Penambahan oksida dilakukan untuk mendapatkan sifat fisiko-kimia terak yang diinginkan seperti titik leleh, kebasaan, viskositas dll.

Ada empat sumber utama terak selama proses pembuatan baja di konverter. Ini adalah (i) oksidasi unsur logam dalam baja cair (misalnya silikon, mangan, aluminium, titanium, kromium, dan vanadium, dll.), (ii) karena adanya non-logam dalam penangas cair (misalnya belerang, dan fosfor), (iii) penambahan fluks (misalnya kapur, dolomit terkalsinasi, dan fluorspar), dan refraktori terlarut (misalnya MgO, dan CaO + MgO).

Terak asam mengikis lapisan konverter karena lapisan batu bata bersifat basa. Terak asam mengandung SiO2, Al2O3 dalam jumlah tinggi yang dapat membuat terak lebih tipis. Terak dasar mengandung oksida seperti MgO dan CaO, yang membuat terak lebih kental. FeO adalah bagian terpenting dari terak karena menyebabkan kapur larut pada suhu yang lebih rendah yang disebut 'fluks'. Temperatur leleh CaO 2570 derajat C dan MgO 2800 derajat C, terlihat bahwa sulit tanpa FeO menurunkan titik leleh untuk membuat kapur atau magnesia menjadi larutan di mana suhu sadapan baja umumnya di bawah 1650 derajat C.

Peran terak dalam proses pembuatan baja konverter oksigen sangat penting. Kapur sangat penting untuk pembuatan baja. Ilmu tentang bagaimana kapur berinteraksi dengan berbagai komponen yang terbentuk selama pembuatan baja adalah dasar untuk memahami ungkapan lama 'Buat terak dan baja akan membuat sendiri'. Terak adalah nama generik dan dalam pembuatan baja sebagian besar merupakan larutan oksida dan sulfida dalam keadaan cair dan fase multi-kristal dalam keadaan padat. Terak adalah fase terpisah dari baja cair karena (i) lebih ringan dari baja cair, dan (ii) tidak dapat bercampur dalam baja cair. Peran penting yang dimainkan terak selama pembuatan baja adalah sebagai berikut.

- Bertindak sebagai penampung kotoran selama pemurnian baja.

- Ini mengontrol potensi oksidasi dan pengurangan rendaman selama pemurnian melalui kandungan FeO. Kandungan FeO yang lebih tinggi pada slag membuat slag teroksidasi sedangkan kandungan FeO yang lebih rendah membuat slag tereduksi.

- Ini membantu dalam defosforisasi dan menyerap beberapa belerang.

- Ini mencegah lewatnya nitrogen dan hidrogen dari atmosfer ke baja cair di bak mandi.

- Ini menyerap inklusi oksida/sulfida.

- Ini mengisolasi penangas cairan dan mengurangi kehilangan panas. Ini memberikan penghalang termal dan dengan demikian mencegah perpindahan panas dari baja cair ke sekitarnya.

- Ini memberikan perlindungan pada baja cair dari oksidasi ulang.

- Ini mengemulsi logam panas dan meningkatkan oksidasi karbon.

Fungsi terak seperti yang diberikan di atas membutuhkan terak untuk memiliki sifat kimia tertentu (basa, potensial oksidasi) serta sifat fisik (densitas, titik leleh, viskositas). Kedua sifat ini dikendalikan oleh komposisi dan struktur terak.

Dari sudut pembentukan slag, ada dua batasan praktik peniupan yaitu (i) peniupan lunak dengan posisi tombak tinggi tanpa pengadukan dasar gas inert dan ditandai dengan intensitas pencampuran rendaman besi yang rendah, dan (ii) peniupan keras dengan posisi tombak rendah dan dengan pengadukan bawah (dalam konverter tiup gabungan), ditandai dengan pencampuran rendaman besi yang lebih intensif dan interaksi yang lebih dalam dari pancaran oksigen dengan penangas cair. Dalam kasus peniupan lembut, interaksi pancaran oksigen dengan penangas besi adalah dangkal, perpindahan massa dari bagian dalam penangas lambat karena pencampuran yang lemah, dan besi dioksidasi terlebih dahulu dan terak. Dalam hal interaksi hembusan keras antara pancaran oksigen dan bak mandi, serta perpindahan massa dari interior bak ke lapisan superfisial, lebih intens dan elemen pengotor dari bak dioksidasi terlebih dahulu. Efek utama dari latihan meniup lembut diberikan di bawah ini.

- Ada peningkatan laju pembentukan terak

- Ini menghasilkan konten FeO yang lebih tinggi dalam slag

- Ini menghasilkan saturasi oksigen super pada baja cair

- Ini mendukung pembusaan terak

- Ini mempromosikan defosforisasi setidaknya pada tingkat karbon tinggi

- Meningkatkan laju oksidasi Mn dan pengotor lainnya

- Ini meningkatkan keausan refraktori

- Ini meningkatkan kemungkinan slag slopping

Ada empat prinsip dalam mengendalikan terak dalam pembuatan baja. Ini adalah (i) kontrol kebasaan terak yang merupakan rasio oksida dasar dan oksida asam, (ii) saturasi terak dengan MgO, (iii) kontrol pembusaan terak juga dikenal sebagai kontrol viskositas terak, dan (iv) keseimbangan baja dan terak dalam proses pembuatan baja untuk mencapai 'keadaan keseimbangan'.

Istilah kebasaan terak adalah cara untuk menentukan seberapa asam atau seberapa basa terak dalam hubungannya dengan refraktori dasar yang digunakan dalam konverter. Jika terak lebih asam maka akan mengikis batu bata, jika lebih basa akan melindungi batu bata. Kebasaan terak biasanya ditentukan oleh jumlah kapur dan dolomit terkalsinasi yang ditambahkan, tingkat silikon dan aluminium dari skrap logam dan baja panas yang diisi serta paduan besi. Nilai rasio yang lebih rendah menunjukkan bahwa terak bersifat asam dan semakin tinggi rasionya, terak menjadi semakin basa.

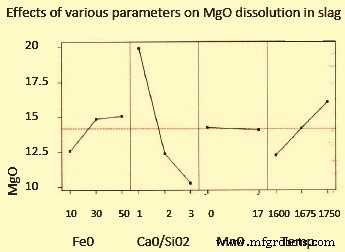

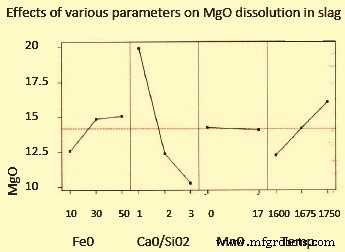

Selain kebasaan, kandungan MgO terak juga penting. Terak mengandung senyawa kalsium terlarut dan senyawa asam yang menyebabkan MgO larut dari batu bata tahan api lapisan ke dalam terak. MgO larut ke dalam terak berdasarkan hubungan kandungan FeO, kebasaan dan suhu. Semakin rendah kebasaan terak, semakin tinggi kebutuhan MgO untuk terak. Peningkatan FeO dan suhu juga meningkatkan kebutuhan MgO terak. Efek pada MgO dapat dilihat pada Gambar 1.

Gbr 1 Pengaruh berbagai parameter pada pelarutan MgO dalam terak

Tinggi busa dalam konverter adalah fungsi dari waktu bertiup. Ketinggian maksimum busa tercapai ketika massa terak mendekati 70% dari jumlah terak akhir. Debu konverter reaktif adalah sumber oksida besi dan membantu pembentukan terak berbusa dengan cepat, bahkan ketika pukulan telah dimulai dengan tombak rendah yaitu latihan pukulan keras. Terak berbusa menurunkan rasio pasca-pembakaran dan meningkatkan efisiensi perpindahan panas ke bak mandi.

Beberapa faktor mempengaruhi kecenderungan berbusa terak cair. Ini diberikan di bawah ini

- Konten FeO dalam terak. Terak harus mengandung FeO dan harus dalam jumlah yang cukup untuk bereaksi dengan karbon untuk membuat gelembung CO.

- Viskositas atau konsistensi yang benar untuk menahan gelembung selama mungkin.

- MgO yang cukup untuk meminimalkan keausan refraktori dan meningkatkan pembentukan busa.

Karbon besi cair di bak mandi menciptakan gelembung CO untuk busa terak. Viskositas terak ditentukan oleh rasio komponen terak dan bagaimana komponen ini membuat terak tipis atau tebal. Ini adalah keseimbangan komponen-komponen ini untuk membuat viskositas terak yang benar untuk menahan gelembung lebih lama. SiO2, FeO, dan Al2O3 membuat terak menjadi lebih tipis sedangkan CaO dan MgO membuat terak menjadi lebih kental.

Perkiraan kasar untuk kepadatan terak konverter yang terdiri dari CaO, SiO2, FeO, dan MnO dll. dalam komposisi tipikal dan rentang suhu dari proses konverter oksigen adalah 2,8 hingga 3 ton/cum. Jika rasio massa terak terhadap baja pada akhir pukulan konverter bervariasi dalam 0,08 hingga 0,1, rasio volume terak terhadap baja naik dari hampir nol pada awal pukulan menjadi 0,20/0,25 menjelang akhir pukulan.

Secara umum, terak dianggap meredam ejeksi logam (spitting) dan pembentukan debu dari konverter selama pukulan. Jika konverter dioperasikan dengan jumlah terak yang sangat rendah, pelepasan logam berat dan pembentukan tengkorak dapat terjadi. Sifat-sifat terak, bagaimanapun, adalah yang paling penting. Cairan, terak pengoksidasi kuat menguntungkan untuk reaksi oksidasi tetapi dapat mengakibatkan terak keluar dari konverter. Slopping sering terjadi jika pembentukan terak tertunda, untuk beberapa alasan, dan sejumlah besar oksigen 'dimuat' ke dalam terak dengan pukulan lembut, penambahan bijih/debu, dll. Pembentukan CO yang intensif tetap menghasilkan pembentukan emulsi terak-logam, pembentukan terak dimulai, reaksi oksidasi sekunder dan tersier berlangsung dengan kuat, dan pembentukan gas yang meningkat menyebabkan slopping berat. Kontrol yang tepat dari pembentukan terak dan pembusaan adalah tindakan utama dalam pencegahan slopping.

FeO dalam terak sebanding dengan oksigen terlarut dalam baja. Dalam semua reaksi terak/logam ada rasio antara berapa banyak satu benda di dalam baja dan berapa banyak di terak. Ini disebut 'rasio partisi'. Baja dan terak dalam konverter perlu diseimbangkan agar berada dalam keadaan setimbang. Ada juga hubungan kandungan karbon dalam baja yang mengontrol kandungan oksigen baja. Karbon mempengaruhi tingkat oksigen dalam baja. Pada tingkat karbon rendah, oksigen bereaksi dengan besi untuk membentuk FeO, yang membuat terak lebih tipis, dan berdampak pada kehilangan hasil.

Kandungan SiO2 terak menentukan berapa banyak kapur yang dibutuhkan selama pembuatan baja. Ini juga menurunkan hasil. Semua bahan yang masuk ke dalam wadah konverter dalam kondisi pengoksidasi mempengaruhi persyaratan yang dibutuhkan terak dan biaya penambahan ini serta kehilangan hasil. Logam panas dan skrap bersama-sama mempengaruhi kandungan SiO2 terak. Setiap kilogram silikon yang bereaksi dengan oksigen menghasilkan 2,17 kilogram SiO2. SiO2 ini perlu dinetralkan dengan kapur dan dolomit terkalsinasi untuk membentuk terak dasar. Terak dasar ini menyebabkan hilangnya 5 kilogram besi ke dalam terak sebagai FeO. Penyebabnya adalah terjadi peningkatan volume terak dengan bertambahnya jumlah bahan asam yang harus diimbangi dengan bahan dasar seperti kapur.

Keausan kimiawi lapisan refraktori tergantung antara lain pada interaksinya dengan terak/emulsi, logam cair dan fase gas termasuk tiupan O2. Mekanisme yang paling penting adalah pembubaran lapisan ke dalam terak. Pembentukan terak yang cepat untuk mengikat dan menetralisir pembentukan SiO2 yang bersifat asam pada awal pukulan, adalah poin kuncinya. Terak panas yang sangat mengoksidasi melarutkan lapisan magnesia atau dolomit dengan mudah. Penggunaan dolomit yang dikalsinasi dapat sangat meningkatkan umur lapisan. Baru-baru ini, percikan terak telah menjadi praktik yang mapan untuk memperpanjang umur konverter. Terak sisa dalam konverter dikondisikan untuk komposisi kimia dan suhu setelah penyadapan dan disiram oleh aliran nitrogen yang kuat di sekitar dinding konverter. Prosedur itu sendiri, serta konsekuensi pada proses konverter, cukup rumit dan slag harus disesuaikan secara ketat untuk perawatannya.

Terak adalah untuk melakukan beberapa tugas selama proses pembuatan baja di konverter oksigen. Terutama, secara spontan dibentuk oleh oksida non-volatil yang menghasilkan oksidasi besi dan konstituen minor dari logam panas (SiO2, MnO, P2O5, dan FeO). Untuk mengalirkan oksida pengotor dan untuk membentuk lelehan rendah, terak cair, kapur dan dolomit terkalsinasi (campuran CaO dan MgO) dan, jika perlu, fluorspar (CaF2) dimasukkan ke dalam konverter. Kedua, terak cair menyediakan lingkungan reaksi untuk menghilangkan belerang dan fosfor melalui proses desulfurisasi dan defosforisasi, meskipun dengan perkembangan metalurgi sekunder pentingnya reaksi ini dalam konverter oksigen tidak ada lagi. Terak, ketika membentuk emulsi dengan karbon monoksida (CO) dan tetesan baja cair (slag foaming) jelas memainkan beberapa peran dalam pasca-pembakaran CO menjadi karbon dioksida (CO2), dan mempengaruhi perpindahan panas radiasi dari 'hot spot' yang terbentuk. di rongga pelampiasan besi jet-cair oksigen, meratakan distribusi suhu di konverter. Terak berbusa juga jelas mengurangi laju pembentukan debu dengan menyerap sebagian kecil debu.

Pembentukan terak dimulai dengan pelarutan oksigen dalam besi cair dan oksidasi simultan besi dan konstituen mandi lainnya di zona dampak jet oksigen. Karena suhu penangas cairan di zona tumbukan semburan oksigen sangat tinggi (lebih dari 2000 derajat C), sejumlah besar oksigen (hingga 1%) dapat dilarutkan oleh setrika. Di zona oksidasi primer ini, Besi oksida terbentuk dan besi cair dengan kandungan oksigen tinggi menembus rendaman dan bersentuhan dengan besi cair rendaman baru yang memiliki kandungan karbon dan konstituen lain yang lebih tinggi yang mengoksidasinya. Bagian dari produk reaksi utama terciprat ke atmosfer terak dan tungku.

Oksida besi dan produk oksidasi non-volatil lainnya seperti SiO2, MnO, dan P2O5 dll. bercampur dengan terak yang ada dan lebih banyak kapur dan dolomit terkalsinasi dilarutkan ke dalam terak cair. Terak, karenanya, dibentuk oleh rantai reaksi yang kompleks. Reaksi pembentukan terak diberikan di bawah ini.

[Si] + 2[O] =SiO2 |

[Mn] + [O] =MnO |

[Fe] + [O] =FeO |

[P] + 5[O] =P2O5 | + CaO + (CaO + MgO) => Terak

Reaksi-reaksi ini diikuti oleh reaksi oksidasi-reduksi sekunder, terutama dengan dekarburisasi yang terjadi pada permukaan tetesan besi cair yang bersirkulasi dalam terak.

[FexOy] + y C =x Fe + y CO (g)

Pada periode start-up blow konverter, ketika suhu rendaman rendah, terak biasanya jenuh oleh di-kalsium silikat (2CaO.SiO2), tetapi dengan kemajuan oksidasi logam panas, komposisi terak menyimpang dari di-kalsium. silikat 'hidung' kembali pada tahap selanjutnya dari pukulan kembali ke sana dan meneruskannya ke kejenuhan tri-kalsium silikat (3CaO.SiO2) atau bahkan rentang kejenuhan kapur. Evaluasi jalur terak yang melewati permukaan liquidus suhu tinggi seperti 2CaO.SiO2 hidung atau permukaan liquidus dari 3CaO.SiO2 atau kapur dan pengendapan fase padat yang sesuai dari penangas cairan, agak dikaburkan oleh fakta bahwa terak adalah multikomponen fase dan suhu terak telah dilaporkan melebihi, bahkan beberapa ratus derajat, suhu rata-rata penangas besi cair.

Afinitas lokal pada batas fase (slag/bath, slag/droplet, bath/gas slag/gas, dll.) mengontrol kemajuan reaksi serupa dari komponen dalam fase larutan yang sama (leburan besi atau terak). Besarnya afinitas reaksi tergantung pada afinitas standar dan aktivitas (potensial kimia) komponen reaksi dalam fase larutan. Afinitas reaksi lokal yang mengontrol distribusi oksigen antara reaksi oksidasi unsur-unsur kecil dalam penangas besi dan besi yaitu kemajuan timbal balik dari reaksi oksidasi, berubah dengan evolusi waktu dan suhu proses. Dengan cara yang sama, afinitas lokal dari reaksi oksidasi sekunder oleh besi (dan oksida lain dalam terak, seperti oksida mangan) mengontrol kemajuan dekarburisasi vs oksidasi konstituen kecil lainnya dari tetesan besi di lingkungan terak. Kontrol termodinamika dari reaksi oksidasi ini menjelaskan mengapa besi teroksidasi dan terak dalam pukulan lunak. Pencampuran yang lemah dalam penangas besi menghasilkan transportasi yang lambat dari konstituen rendaman kecil (Si, Mn, C, dll.) dari interior rendaman ke lapisan superfisial tempat oksidasi terjadi dan dari mana tetesan besi terciprat atau pecah ke dalam terak. Lapisan ini adalah petering dari unsur-unsur kecil, aktivitas mereka dalam fase logam dan, oleh karena itu, afinitas reaksi menurun relatif terhadap besi. Oksidasi besi menjadi menguntungkan secara termodinamika.

Untuk terak defosforisasi memainkan peran penting dalam pembuatan baja konverter oksigen. Keseimbangan aktivitas oksigen dalam baja dan terak dapat dikaitkan dalam fase oksidasi serta bahan yang digunakan untuk defosforisasi. Persamaan menghilangkan fosfor dari baja secara sederhana adalah sebagai berikut.

2P + CaO + 5FeO => P2O5.CaO + 5 Fe Suhu <1640 derajat C

2P + CaO + 5FeO <=P2O5.CaO + 5 Fe Suhu> 1640 derajat C

Semua ini menunjukkan bahwa untuk menghilangkan fosfor dari kapur baja (CaO) dan oksigen (FeO) diperlukan untuk menghasilkan produk P2O5.CaO untuk menjebak terak. Namun, jika suhu lebih dari 1640 derajat C, reaksi akan terbalik dan refosforisasi terjadi. Oleh karena itu untuk menghilangkan fosfor, terak yang mengandung P2O5.CaO harus dihilangkan dengan deslagging konverter di tengah pukulan atau perlu menambahkan lebih banyak kapur, untuk meniup lebih banyak panas (aktivitas oksigen) atau untuk menyimpannya lebih keren.