Sistem Pembakaran Tungku Pemanasan Ulang

Sistem Pembakaran Tungku Pemanasan Ulang

Fungsi utama dari tungku pemanas ulang adalah untuk menaikkan suhu baja setengah jadi (billet, mekar, slab atau putaran) biasanya ke suhu antara 1000 derajat C dan 1250 derajat C, sampai cukup plastik untuk digulung ke yang diinginkan. bagian, ukuran atau bentuk di pabrik penggilingan panas. Tungku pemanasan ulang juga harus memenuhi persyaratan dan tujuan khusus dalam hal laju pemanasan untuk alasan metalurgi dan produktivitas. Dalam tungku pemanas ulang terdapat aliran material yang terus menerus yang dipanaskan sampai suhu yang diinginkan saat melewati tungku.

Operasi pengerolan panas memerlukan baja setengah jadi yang dipanaskan ulang dengan kualitas tinggi dengan biaya serendah mungkin dan pada tingkat produksi yang optimal dari pabrik penggulungan. Tungku pemanasan ulang yang digunakan untuk memanaskan baja setengah jadi di pabrik penggilingan panas mengkonsumsi energi dalam jumlah besar dan secara bersamaan menghasilkan polutan dalam jumlah besar. Karena itu, ada kebutuhan untuk mencari cara untuk mengurangi konsumsi energi serta polutan dan karenanya biayanya. Hal ini dapat dilakukan dengan meningkatkan efisiensi bahan bakar dari tungku pemanas ulang.

Sistem pembakaran tungku pemanas ulang memiliki pengaruh besar pada kualitas produk baja setengah jadi yang dipanaskan kembali dan jumlah bahan bakar yang dibutuhkan untuk pemanasan ulang. Harapan penting dari tungku pemanas ulang saat ini tidak hanya untuk menurunkan emisi polutan dan konsumsi energi, tetapi juga untuk meningkatkan kualitas tinggi produk baja yang dipanaskan, keandalan, suhu yang seragam, fluks panas dan keamanan peralatan dan personil. Semua ini adalah faktor kunci yang memiliki pengaruh besar pada sistem pembakaran tungku pemanas ulang.

Tiga hal dasar yang diperlukan untuk memulai dan mempertahankan pembakaran adalah (i) bahan bakar, (ii) oksigen, dan (iii) energi yang cukup untuk penyalaan. Proses pembakaran paling efisien jika bahan bakar dan oksigen dapat bertemu dan bereaksi tanpa ada batasan. Namun, dalam aplikasi pemanasan praktis tidak cukup hanya mempertimbangkan pembakaran yang efisien tetapi aspek perpindahan panas juga dipertimbangkan. Berikut ini adalah parameter penting untuk sistem pembakaran di tungku pemanas ulang.

- Kuantitas panas yang dibutuhkan untuk diberikan ke bahan muatan.

- Pembangkitan panas di dalam tungku diperlukan tidak hanya untuk memanaskan bahan pengisi tetapi juga untuk mengatasi semua kehilangan panas.

- Transfer sebagian panas yang tersedia dari gas tungku ke permukaan bahan muatan pemanas.

- Penyamaan suhu di dalam bahan muatan.

- Kehilangan panas dari tungku melalui pintu dan dinding dll.

- Panas yang dibawa oleh gas buang.

- Emisi polutan (mis. NOx, dll.) yang disebabkan oleh gas buang.

Udara yang terdiri dari oksigen yang diencerkan dengan 78% nitrogen dan 1% argon tidak memberikan kondisi yang optimal untuk pembakaran dan perpindahan panas. Nitrogen di udara dipanaskan selama proses pembakaran dan untuk menghindari hilangnya energi yang ditransfer ke nitrogen, perlu untuk memulihkan energi ini untuk menghemat bahan bakar.

Panas dipindahkan ke permukaan produk padat dengan konveksi, konduksi dan radiasi. Perpindahan panas di dalam produk hanya dengan konduksi. Ini menyiratkan bahwa permukaan produk, yang berubah seiring waktu saat dipanaskan, dimensi dan material baja setengah jadi adalah penting serta dimensi internal tungku.

Untuk pemanasan yang efisien dan merata, komposisi gas dan pola aliran di dalam tungku sangat penting. Strategi pemanasan tradisional yang tidak mengoptimalkan mungkin tampak cukup dalam kondisi kondisi tunak tetapi tidak memberikan kualitas dan kinerja biaya yang optimal ketika ada gangguan dalam produksi, variasi dalam nilai atau dimensi produk, atau variasi dalam suhu drop-out target. Dalam situasi saat ini, solusi diperlukan untuk memberikan pemanasan dengan kualitas tertinggi dan biaya terendah dalam semua kondisi dengan dampak minimal terhadap lingkungan.

Hari-hari ini, karena pemanasan global, peraturan lingkungan yang ketat memerlukan minimalisasi konsumsi bahan bakar tertentu sekaligus mengurangi polutan termasuk nitrogen oksida (NOx). Tujuan yang saling bertentangan dari konsumsi energi minimum dan pembuangan polutan sementara pada saat yang sama memenuhi persyaratan produksi memberikan tantangan bagi operator dan pemasok peralatan untuk menggunakan setiap teknologi yang tersedia untuk merancang sistem pembakaran yang hemat energi dan ramah lingkungan di tungku pemanas ulang.

Dengan desain pembakar konvensional, kedua tujuan ini sering kali bertentangan. Namun, dengan menggunakan teknologi terbaru dan desain burner dengan teknik pembakaran api tersebar, tingkat efisiensi yang tinggi melalui udara pembakaran yang dipanaskan sebelumnya dengan emisi NOx yang rendah kini dapat dicapai.

Ada banyak jenis tungku pemanasan ulang yang beroperasi di pabrik baja. Struktur tungku pemanas ulang terdiri dari beberapa zona. Tungku pemanasan ulang biasanya dirancang dengan beberapa zona pemanasan yaitu (i) zona pemanasan awal, (ii) zona pemanasan, dan (iii) zona perendaman. Potongan baja setengah jadi diumpankan ke zona pemanasan awal dan perlahan-lahan dipindahkan melalui zona pemanasan dan perendaman, secara berurutan. Potongan baja dipanaskan sampai suhu target secara kasar di zona pemanasan awal dan pemanasan dan direndam di zona perendaman untuk mempertahankan suhu seragam melalui potongan baja, yang terutama dipanaskan oleh perpindahan panas radiasi gas sekitarnya. Setiap zona memiliki tujuan yang berbeda dan zona biasanya memiliki kontrol burner independen meskipun produk pembakaran bergerak melalui zona sebelumnya untuk keluar dari cerobong asap. Rasio udara-ke-bahan bakar biasanya diatur dengan maksud untuk menghasilkan tingkat oksigen berlebih yang diinginkan dalam gas buang. Tujuannya adalah untuk memastikan bahwa semua bahan bakar dibakar di dalam tungku pemanas ulang tetapi pada saat yang sama untuk menghindari udara pembakaran yang berlebihan yang mengurangi efisiensi pemanasan tungku.

Konstruksi multi-zona tungku pemanas ulang membuat optimalisasi pembakaran menjadi sangat sulit karena interaksi zona, persyaratan produk yang terus berubah, kecepatan ekstraksi yang berubah, dan tindakan ekstraksi batangan itu sendiri. Ada banyak masalah yang dapat menyebabkan penyimpangan pada hasil akhir. Beberapa masalah tersebut adalah sebagai berikut.

- Pengukuran gas atau udara yang tidak akurat

- Perubahan kelembaban udara

- Sejumlah besar bahan bakar atau oksigen bermigrasi dari zona tungku lain

- Dalam hal udara yang dipanaskan sebelumnya melalui recuperator, dapat terjadi (i) kebocoran pada pemipaan atau recuperator, (ii) faktor koreksi suhu di luar kalibrasi, dan (iii) variasi musim

- Aus atau rusaknya katup dan aktuator

- Kebocoran di tungku

Lebih lanjut berdasarkan kemampuan burner dan tingkat oksigen berlebih yang diinginkan, rasio stoikiometri tetap diperlukan untuk setiap zona. Rasio mungkin berbeda dari zona ke zona karena dua alasan berikut.

- Oksigen berlebih yang diinginkan mungkin berbeda untuk setiap zona karena hubungan antara tingkat oksigen, suhu, dan pembentukan kerak.

- Stoikiometri mungkin perlu disesuaikan untuk tingkat turndown burner yang berbeda karena kemampuan pencampuran burner.

Biasanya, operator tungku pemanas ulang tidak mengetahui apakah oksigen berada pada atau mendekati titik setel yang diinginkan karena tidak ada umpan balik proses waktu nyata. Konsekuensi dari pengoperasian tungku dengan tingkat ketidakpastian ini dapat menjadi signifikan. Mempertimbangkan reaksi burner dan produk teoritis pembakaran, ada kemungkinan ketika stoikiometri bervariasi dari set point. Jika tingkat oksigen aktual dalam gas buang melebihi titik setel, efisiensi berkurang dengan menambahkan biaya bahan bakar yang tidak perlu. Jika tingkat oksigen aktual lebih rendah dari titik setel maka kadar karbon mono oksida meningkat yang menciptakan kondisi pengoperasian yang tidak aman serta penurunan efisiensi karena bahan bakar yang tidak terbakar keluar dari tungku. Selain itu, pengontrol rasio udara-bahan bakar di tungku pemanasan ulang terus menerus menyesuaikan titik setelnya untuk memenuhi permintaan tungku yang berubah dan dengan demikian keadaan oksidasi juga selalu berubah. Dalam praktiknya, tungku pemanas ulang mengalami beberapa derajat pembakaran yang tidak sempurna. Ada beberapa masalah yang berkontribusi pada pencampuran yang buruk. Masalah-masalah ini diberikan di bawah ini.

- Efisiensi pembakar

- Turndown

- Kecepatan udara dan bahan bakar tak tertandingi

- Kontrol rasio di luar penyesuaian

- Tungku bocor

Pembakaran yang tidak sempurna karena pencampuran yang buruk juga dapat menghasilkan koeksistensi karbon monoksida dan oksigen. Dalam prakteknya adalah umum untuk memiliki karbon monoksida dan oksigen. Oleh karena itu, pengoperasian tungku pemanasan ulang yang optimal memerlukan data produk pembakaran waktu nyata dengan sensor yang sesuai.

Sebuah recuperator biasanya digunakan dalam tungku pemanasan ulang sebagai unit pemulihan panas limbah untuk mewujudkan efisiensi termal yang tinggi dan konservasi energi. Panas limbah yang diperoleh kembali digunakan untuk memanaskan udara pembakaran, yang kemudian diumpankan ke burner. Hasil udara yang dipanaskan sebelumnya menjadi konservasi energi dan kinerja pembakaran yang baik. Namun, kerugiannya termasuk menggabungkan sistem pemulihan panas skala besar untuk limbah panas. Selain itu, suhu udara yang dipanaskan sebelumnya biasanya hanya sekitar 600 derajat C hingga 700 derajat C.

Ada dua perkembangan utama di bidang pemanasan ulang baja setengah jadi di masa lalu. Perkembangan tersebut adalah (i) pembakaran udara suhu tinggi, dan (ii) pembakaran bahan bakar oksigen.

Pembakaran udara suhu tinggi

Teknologi pembakaran udara bersuhu tinggi (HiTAC) memanfaatkan udara yang dipanaskan sebelumnya lebih dari 1000 derajat C. Penerapan teknologi pembakaran ini dalam tungku pemanas ulang memungkinkan pabrik baja berkontribusi besar terhadap pengurangan konsumsi energi secara simultan serta pengurangan emisi karbon dioksida dan oksida nitrogen. Pemanfaatan teknologi HiTAC juga menghasilkan pengurangan ukuran fisik tungku pemanas ulang dibandingkan dengan jenis tungku tradisional.

Konsep dasar teknologi HiTAC adalah bahwa kombinasi pemulihan panas limbah maksimum dengan regenerator siklus tinggi dan pencampuran terkontrol dari udara pembakaran yang sangat dipanaskan dengan gas yang terbakar menghasilkan nyala api yang seragam dan suhu yang relatif rendah.

Pembakar regeneratif yang digunakan dalam teknologi HiTAC memiliki karakteristik pembakaran yang unik. Karakteristik ini menghasilkan nyala api yang efisien dan bersih dengan profil suhu dan fluks panas yang merata. Sifat-sifat ini menghasilkan tingkat produksi yang lebih baik dan kualitas produk yang lebih baik serta lingkungan yang jauh lebih ringan untuk komponen tungku. Teknologi HiTAC dapat mengurangi biaya operasi.

Teknologi HiTAC memberikan stabilitas nyala api yang jauh lebih tinggi pada semua campuran bahan bakar-udara (termasuk campuran bahan bakar yang sangat ramping), perpindahan panas yang lebih tinggi, dan kehilangan panas yang rendah dari cerobong (panas buang). Metode ini menyediakan sarana untuk mensirkulasikan kembali panas dari sisi suhu tinggi (gas yang terbakar) kembali ke sisi campuran yang tidak terbakar dengan menggunakan metode pertukaran panas yang sesuai. Pemanasan awal memberikan entalpi tambahan pada campuran yang tidak terbakar tanpa pengenceran oleh produk pembakaran.

Dengan teknologi HiTAC ada fitur nyala api yang sangat berbeda, stabilitas nyala api, pengurangan emisi, dan penghematan energi yang signifikan. Warna nyala api ternyata jauh berbeda dari warna biru atau kuning yang biasanya diamati. Dalam kondisi tertentu, nyala api berwarna hijau kebiruan dan hijau telah diamati menggunakan bahan bakar hidrokarbon yang khas. Sebaliknya, oksidasi bahan bakar tanpa nyala (atau tidak berwarna) juga telah diamati.

Fitur utama dari teknologi HiTAC diberikan di bawah ini.

- Pembakaran hidrokarbon dengan suhu pra-pemanasan udara yang sangat tinggi menggunakan regenerator di burner.

- Panas sensibel dari produk buangan digunakan untuk memanaskan udara pembakaran (suhu lebih besar dari 1000 derajat C). Teknologi ini mencoba memanaskan udara di dekat suhu tungku target.

- Suhu gas buang sekitar 150 derajat C hingga 200 derajat C.

- Ekstrak sebagian besar energi dalam bahan bakar untuk proses pemanasan.

- Ada penghematan bahan bakar antara 50% (mengganti udara dingin) dan 30% (mengganti udara dari recuperator).

- Ada distribusi panas yang sangat merata di tungku.

- Generasi NOx sangat rendah.

Di burner regeneratif, ada konfigurasi pasangan dengan setiap siklus burner antara menembak dan melelahkan. Siklus udara pembakaran antara dua set jalur di burner. Ini masuk melalui satu set dan mengambil panas dari bahan regenerator di burner. Gas produk pembakaran keluar melalui set lain dan memanaskan bahan regenerator ke suhu tinggi. Pada siklus berikutnya, udara pembakaran dan produk pembakaran beralih jalur.

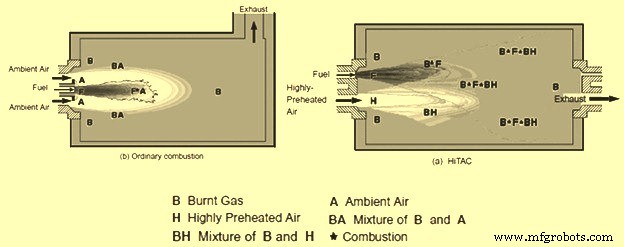

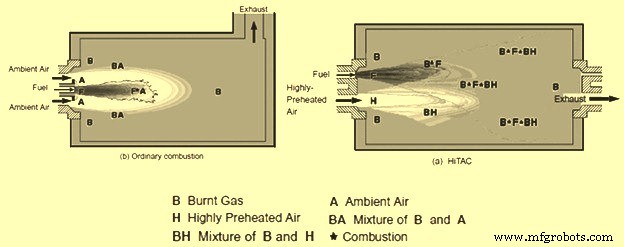

Konsep HiTAC diilustrasikan pada Gambar 1 dan dibandingkan dengan pembakaran tungku pemanas ulang konvensional. Api bersuhu sangat tinggi biasanya dihasilkan di tungku, jika pembakaran langsung antara bahan bakar dan udara segar bersuhu tinggi terjadi. Sebagai hasil dari geometri tungku yang dimodifikasi, tidak hanya pemadaman api dasar yang terjadi oleh gerakan geser udara masuk berkecepatan tinggi tetapi juga pengenceran udara dengan gas yang terbakar (BH) harus terjadi sebelum pembakaran dengan memisahkan saluran masuk bahan bakar dan udara. Perlu dicatat bahwa itu adalah kondisi di mana pembakaran biasa tidak dapat dipertahankan dengan suhu udara sekitar. Selain itu, bahan bakar yang diinjeksikan secara terpisah ke dalam tungku juga memasukkan gas yang telah terbakar ke dalam tungku, dan beberapa perubahan bahan bakar, seperti pirolisis, dekomposisi, dan penguapan bahan bakar cair, jika ada, selama periode persiapan ini. Reaksi pembakaran yang lemah dapat terjadi antara bahan bakar dan produk entrained (B*F) dan pembakaran utama terjadi di zona pencampuran bahan bakar dan udara encer dengan sejumlah besar gas yang terbakar (B*F*BH). Perubahan nyala karena konsentrasi oksigen yang rendah yang disebabkan oleh tingginya tingkat daur ulang gas yang terbakar mungkin menghasilkan zona reaksi yang diperluas, di mana reaksi yang relatif lambat dapat berlangsung. Dalam pembakaran yang telah ditetapkan tanpa udara yang dipanaskan sebelumnya, pembakaran langsung antara bahan bakar dan udara segar (F*A) terjadi di medan dekat burner. Setelah itu, beberapa pembakaran dalam kondisi diencerkan dengan gas yang terbakar dapat mengikuti di bagian hilir api karena masuknya gas terbakar yang disirkulasikan kembali oleh udara pembakaran yang masuk. Pembakaran (F*A) di sekitar burner menunjukkan suhu maksimum di tungku, dan sebagian besar oksida nitrat yang dipancarkan dari tungku terbentuk di sana. Namun, pembakaran di wilayah ini sangat penting untuk mempertahankan pembakaran di tungku, dan seluruh nyala api tidak akan ada jika pemadaman terjadi di bagian ini.

Gbr 1 Konsep pencampuran dan pembakaran dengan teknologi HiTAC

Meskipun menggunakan udara yang sangat dipanaskan sebelumnya, suhu rata-rata serta suhu puncak sesaat di HiTAC jauh lebih rendah daripada di pembakaran biasa.

Sistem pembakaran bahan bakar oksi

Oxy-fuel mengacu pada praktik penggantian total udara sebagai sumber oksidator untuk pembakaran dengan oksigen yang dapat dihasilkan baik oleh teknologi kriogenik atau teknologi adsorpsi. Keuntungan umum dari penggantian udara dengan oksigen adalah bahwa jumlah nitrogen yang dibawa ke proses pembakaran dengan udara hampir atau seluruhnya dihilangkan. Pengurangan nitrogen dalam pembakaran memungkinkan suhu nyala yang lebih tinggi dan efisiensi pembakaran karena volume yang lebih rendah dari gas pembakaran mengurangi jumlah panas yang diambil dari nyala api dan hilang ke knalpot. Jadi, keuntungan menggunakan oxy-fuel dibandingkan dengan pembakaran udara-fuel adalah sebagai berikut.

- Pengurangan konsumsi energi

- Peningkatan laju pemanasan yang menghasilkan produksi yang lebih tinggi (tanpa peningkatan titik setel suhu tungku)

- Pengurangan emisi tungku

Selain keuntungan di atas, penggunaan pembakaran oxy-fuel terkadang dapat menghasilkan investasi modal yang lebih rendah dibandingkan dengan metode lain untuk meningkatkan efisiensi seperti recuperator atau peralatan pengontrol emisi. Pembakaran oxy-fuel juga dapat menghasilkan kerugian kerak yang lebih kecil karena kontrol yang lebih baik dan waktu pemanasan yang lebih singkat.

Dibandingkan dengan udara-bahan bakar, pembakaran oxy-fuel memiliki tekanan parsial yang jauh lebih tinggi sehubungan dengan dua produk pembakaran, CO2 dan H2O. Ini meningkatkan laju perpindahan panas. Karena gas buang tidak diencerkan dengan nitrogen, fase gas berperan lebih aktif dalam proses perpindahan panas, bukan hanya karena konduktivitas perpindahan panas dan kapasitas panas CO2 dan H2O lebih tinggi, tetapi juga karena keduanya memancarkan panas yang tinggi. tiga gas atom.

Pola aliran dalam tungku oxy-fuel lebih menguntungkan dibandingkan dengan udara-bahan bakar. Volume gas buang berkurang 70% hingga 80% karena tidak ada nitrogen dan karena penghematan bahan bakar. Dengan demikian, waktu tinggal gas lebih lama, dengan lebih banyak waktu untuk mentransfer panas ke produk. Produk ini sebenarnya direndam dalam cairan gas buang yang terdiri dari CO2 dan H2O, yaitu suasana lembab dengan kapasitas perpindahan panas yang lebih tinggi.

Saat membandingkan tungku oxy-fuel dengan tungku udara-bahan bakar, keduanya disetel pada suhu tungku yang sama, bahan mencapai nilai titik setel lebih cepat di tungku oxy-fuel. Ini karena sifat gas.

Dengan pembakaran oxy-fuel ada peningkatan substansial dalam panas yang tersedia dibandingkan dengan pembakaran udara-bahan bakar. Peningkatan panas yang tersedia secara langsung berkaitan dengan pengurangan konsumsi energi dan peningkatan keluaran tungku.

Peningkatan panas yang tersedia dari pembakaran berarti bahwa lebih sedikit panas yang hilang ke knalpot dan persentase yang lebih besar dari total input energi yang tersisa untuk melakukan pekerjaan di tungku pemanas ulang. Jadi, ketika panas yang tersedia ditingkatkan, jumlah input energi total yang diperlukan untuk melakukan sejumlah pekerjaan yang konstan berkurang.

Penghematan energi bervariasi tergantung pada jenis bahan bakar, rasio pembakaran yang ada dan suhu udara pembakaran. Faktor lain seperti pengurangan ukuran lubang cerobong asap dan kehilangan radiasi dapat memengaruhi tingkat pengurangan energi aktual dengan oxy-fuel. Dampak lain dari peningkatan efisiensi pembakaran dengan oxy-fuel adalah kemampuan untuk meningkatkan laju pemanasan dan mendapatkan lebih banyak keluaran tungku.

Batas praktis untuk peningkatan produksi tergantung pada kemampuan bahan baja setengah jadi untuk menyerap panas dan waktu serta suhu di mana bahan baja setengah jadi terkena panas. Pengalaman dari berbagai instalasi oxy-fuel menunjukkan bahwa keluaran material dapat ditingkatkan di sebagian besar operasi tanpa meningkatkan titik setel suhu tungku dengan pengecualian tungku yang sudah memenuhi batas ramp temperatur yang ditetapkan. Selain peningkatan panas yang tersedia, suhu nyala oxy-fuel yang lebih tinggi dan potensi radiasi gas pembakaran berdampak positif pada kapasitas pemanasan dan laju produksi.

Temperatur nyala oxy-fuel umumnya 500 derajat C sampai 800 derajat C lebih tinggi dari temperatur nyala udara-bahan bakar. Karena perpindahan panas radiasi bergantung pada perbedaan suhu dari sumber ke penerima hingga pangkat keempat, pembakaran bahan bakar oxy menghasilkan peningkatan besar dalam nyala api ke potensi radiasi material. Produk pembakaran dari oxy-fuel juga merupakan sumber perpindahan panas radiasi yang lebih baik. Hal ini karena sebagian besar produk pembakaran bahan bakar udara adalah nitrogen yang bukan merupakan mekanisme perpindahan panas radiasi yang efisien seperti karbon dioksida dan uap air yang membentuk mayoritas produk pembakaran bahan bakar oksi.

Dalam beberapa kasus, produksi tungku dibatasi oleh jumlah emisi gas yang diizinkan untuk keluar dari tungku. Pembakaran oxy-fuel juga dapat menjadi sarana untuk mengurangi emisi tungku dan memungkinkan peningkatan kapasitas produksi dalam batas emisi yang diizinkan.

Volume gas buang secara substansial lebih rendah dengan oxy-fuel. Total volume gas buang dengan oxy-fuel umumnya 70% hingga 90% lebih kecil dari total volume gas buang udara-bahan bakar. Dalam banyak kasus, pengurangan volume gas buang saja dapat bermanfaat terutama di mana peralatan pengendalian polusi yang ada terbatas dan/atau di mana emisi partikulat menjadi perhatian. Hasil yang lebih penting dengan pembakaran oxy-fuel adalah emisi yang lebih rendah dari konstituen gas buang tertentu. Hasil paling nyata dari penggunaan pembakaran oxy-fuel adalah pengurangan konsumsi bahan bakar. Dengan pengurangan konsumsi bahan bakar, emisi CO2 lebih rendah selama waktu tertentu atau per unit bahan baja setengah jadi yang dipanaskan. Sementara produksi CO2 saat ini tidak menjadi perhatian utama, pemanasan global dan perubahan iklim yang terjadi, menunjukkan bahwa kondisi emisi CO2 yang lebih ketat dapat menjadi faktor di masa mendatang. Perhatian yang lebih mendesak dari banyak operator tungku adalah emisi NOx. Dengan pembakaran oxy-fuel, tekanan parsial nitrogen dalam produk pembakaran berkurang secara drastis sehingga menurunkan potensi pembentukan NOx bahkan pada suhu nyala yang tinggi. Banyak faktor yang mempengaruhi tingkat emisi NOx dari tungku berbahan bakar oxy-fuel. Kemurnian produk oksigen adalah salah satu faktor tersebut. Namun, faktor utama dalam meminimalkan emisi oxy-fuel NOx adalah kontrol tekanan tungku. Kebocoran udara sekunder yang dikombinasikan dengan suhu nyala oxy-fuel yang tinggi dapat sangat mengurangi dampak pembakaran oxy-fuel sebagai teknik kontrol NOx.

Api oxy-fuel memiliki suhu yang lebih tinggi dengan volume dan panjang yang lebih sedikit daripada api udara-bahan bakar. Karakteristik nyala api dengan oxy-fuel perlu dipertimbangkan ketika merancang sistem burner oxy-fuel untuk aplikasi pemanasan ulang material baja. Umumnya, pemanasan ulang baja memerlukan distribusi suhu yang merata sehingga pemanasan berlebih atau pemanasan berlebih lokal pada produk baja yang dipanaskan ulang dapat dihindari. Jenis dan penempatan pembakar oxy-fuel tergantung pada jenis tungku pemanas ulang dan kedekatan api dengan bahan baja setengah jadi.

Resirkulasi produk pembakaran mendorong pergerakan gas di ruang pemanas, sehingga meminimalkan perbedaan suhu. Selain itu, resirkulasi gas pembakaran ke dalam nyala oxy-fuel menurunkan suhu nyala api puncak dan meningkatkan profil radiasi nyala api yang lebih merata untuk melindungi produk yang paling dekat dengan burner agar tidak terlalu panas. Ada beberapa desain burner oxy-fuel yang tersedia untuk mendapatkan efek resirkulasi termasuk nosel yang dipatenkan bersama dengan desain lain yang memanfaatkan momentum nyala oxy-fuel untuk menghasilkan resirkulasi gas.

Meskipun memberikan manfaat besar bagi efisiensi, volume rendah produk pembakaran dengan pembakaran oxy-fuel memerlukan perhatian khusus saat merancang sistem kontrol pembakaran. Kontrol rasio pembakaran yang tepat sangat penting untuk proses pemanasan ulang karena produk pembakaran membentuk atmosfer pemanasan dan pada akhirnya berdampak pada laju dan jenis pembentukan kerak. Dalam sistem pembakaran bahan bakar udara, volume nitrogen yang tinggi yang dibawa ke dalam proses pembakaran dengan udara memberikan peredam atau faktor keamanan terhadap perubahan rasio udara terhadap bahan bakar. Dengan oxy-fuel peredam ini hampir sepenuhnya dihilangkan. Ini berarti bahwa persentase perubahan rasio oksigen terhadap bahan bakar dengan pembakaran oxy-fuel akan memiliki dampak yang lebih besar pada atmosfer tungku pemanas daripada perubahan yang sama dengan pembakaran udara-bahan bakar.

Kontrol atmosfer tungku yang baik dengan pembakaran oxy-fuel membutuhkan tingkat akurasi yang lebih tinggi untuk sistem kontrol dibandingkan dengan pembakaran udara-bahan bakar. Kompensasi aliran massa biasanya diperlukan untuk memenuhi akurasi yang dibutuhkan untuk menjaga atmosfer tungku yang baik dengan pembakaran oxy-fuel. Variabel penting lainnya untuk mengontrol pembakaran oxy-fuel melibatkan pembuangan tungku dan sistem kontrol tekanan.

Volume gas buang dengan pembakaran oxy-fuel berkurang dalam kisaran 10% hingga 30% dari volume buangan pembakaran udara-bahan bakar tergantung pada jumlah perolehan efisiensi termal. Ini berarti bahwa desain yang ada yang digunakan untuk mengontrol tekanan tungku dengan pembakaran udara-bahan bakar dalam banyak kasus tidak cukup untuk mempertahankan kontrol tekanan tungku yang baik ketika mengkonversi ke pembakaran oxy-fuel. Secara khusus, rentang kontrol instrumentasi kontrol tekanan dengan lubang cerobong asap yang lebih besar dan ukuran peredam yang digunakan dengan pembakaran udara-bahan bakar berkurang hingga menjadi tidak efektif dengan volume pembuangan pembakaran oxy-fuel. Oleh karena itu, perlu untuk mengurangi ukuran lubang cerobong saat mengkonversi ke pembakaran oxy-fuel atau untuk mengimbangi volume buang yang lebih rendah saat merancang instalasi tungku pemanas ulang yang baru. Kurangnya kontrol tekanan tungku yang baik dapat mengakibatkan kebocoran udara tersier yang dapat menyediakan sumber nitrogen untuk pembentukan NOx tambahan sehingga meminimalkan atau menghilangkan potensi pengurangan emisi. Kebocoran udara ke dalam tungku pemanas ulang juga mempengaruhi atmosfer tungku dan menimbulkan komplikasi untuk kontrol kualitas permukaan baja.

Laju dan jenis pembentukan kerak merupakan pertimbangan penting untuk operasi tungku pemanas ulang baja terlepas dari jenis sistem pembakarannya. Selain jenis paduan baja, atmosfer tungku bersama dengan laju pemanasan adalah faktor utama yang mengatur pembentukan kerak. Kontrol yang baik dari rasio pembakaran dan tekanan tungku diperlukan untuk mempertahankan kontrol pada pembentukan kerak dan kualitas permukaan baja. Namun, atmosfer yang dihasilkan oleh pembakaran oxy-fuel berbeda dari atmosfer dengan pembakaran udara-bahan bakar bahkan dalam kondisi ideal. .