Mesin Pengecoran Kontinu dan Perlengkapannya

Mesin Pengecoran Berkelanjutan dan Perlengkapannya

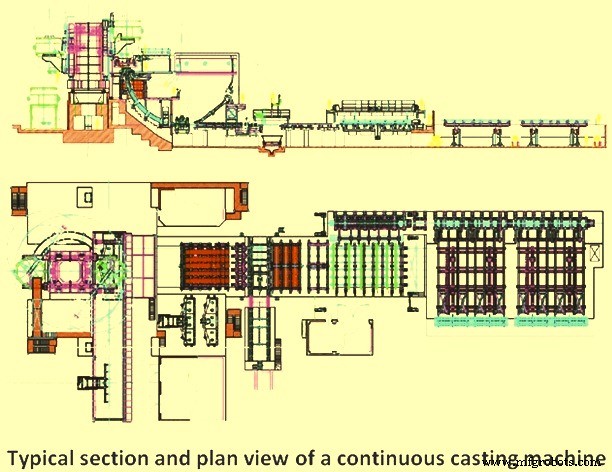

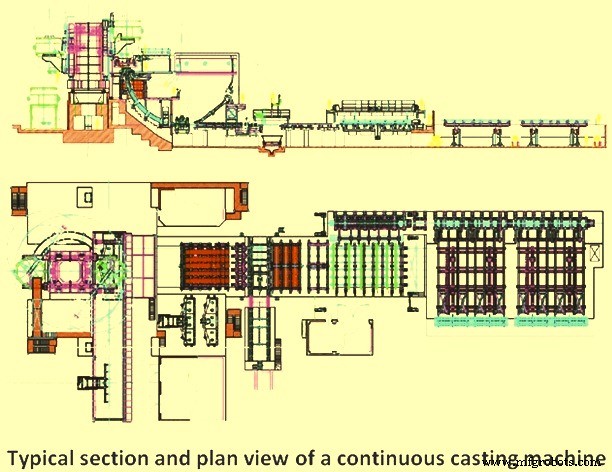

Pengecoran kontinu (CC) adalah metode untuk menghasilkan untaian padat tak terbatas dari baja cair dengan terus memadatkannya saat bergerak melalui mesin CC. Ini adalah rute proses utama di pabrik baja modern yang menghubungkan pembuatan baja dan pengerolan panas. Bagian tipikal dan tampilan denah mesin CC ditunjukkan pada Gambar 1.

Gbr 1 Bagian umum dan tampilan denah mesin CC

Jenis mesin pengecoran kontinu

Mesin CC telah berevolusi dari jenis mesin yang sangat vertikal menjadi mesin melengkung untuk membatasi ketinggian pemasangan sambil tetap menggunakan kecepatan casting yang tinggi. Dalam beberapa tahun terakhir, mesin CC dengan desain mekanis yang lebih canggih sedang dibangun. Mesin ini menerapkan beberapa teknik untuk mencapai kecepatan pengecoran yang lebih tinggi dan output yang lebih tinggi dan dengan pelurusan progresif atau pembengkokan progresif di atas inti cair. Jenis utama mesin CC yang beroperasi saat ini diberikan di bawah ini.

- Mesin CC vertikal sederhana dengan cetakan lurus dan potongan pada posisi vertikal

- Mesin CC vertikal dengan cetakan lurus dengan satu titik pembengkokan dan pelurusan

- Mesin CC vertikal dengan cetakan lurus bersama dengan pembengkokan dan pelurusan progresif

- Mesin tipe busur dengan cetakan melengkung dan pelurus

- Mesin tipe busur dengan cetakan melengkung dan pelurusan progresif

Dalam semua kasus, pembengkokan dan pelurusan biasanya dilakukan dalam satu atau beberapa langkah. Pembengkokan dan pelurusan multilangkah mengurangi tekanan mekanis dan mengurangi risiko retak untai. Mesin CC pertama yang dibuat untuk CC baja cair adalah mesin CC vertikal sederhana. Kemudian perkembangan selanjutnya memunculkan banyak jenis mesin CC dengan berbagai cara pembengkokan dan pelurusan. Tujuan utama dari pengembangan ini adalah untuk membangun mesin CC yang lebih rendah dan sederhana dengan kebutuhan ruang yang lebih kecil, biaya investasi yang lebih rendah, dan fleksibilitas yang tinggi dalam produksi dan pemeliharaan. Salah satu masalah utama dengan mesin CC vertikal adalah jarak antara cetakan dan titik pemotongan terbatas. Karena ini kecepatan casting rendah dan kecepatan rendah berarti tingkat produksi rendah. Keuntungan dari mesin CC vertikal adalah tidak ada pembengkokan atau pelurusan untaian. Dalam kasus ukuran untai besar, tekanan yang disebabkan oleh tekanan ferostatik baja cair di dalam untaian dapat menyebabkan penonjolan cangkang untai yang dipadatkan.

Penonjolan yang tinggi dapat menyebabkan pembentukan cacat parah seperti segregasi dan retak. Oleh karena itu, sangat penting untuk menopang untaian dengan cukup untuk menghindari penonjolan. Semakin tinggi mesinnya, semakin besar risikonya untuk menggembung. Ini juga merupakan salah satu alasan untuk pengembangan mesin yang lebih rendah, yaitu kastor tipe bengkok atau busur.

Salah satu karakteristik penting dalam pengecoran kontinyu adalah penghilangan inklusi nonlogam dari baja cair. Karena kepadatannya yang lebih rendah dibandingkan dengan baja cair, inklusi dapat mengapung dari cairan. Dalam mesin CC lurus, inklusi dapat mengapung lebih mudah ke meniskus (permukaan cair di dekat dinding cetakan) daripada di mesin CC tipe busur. Ini karena pada mesin CC tipe busur beberapa inklusi dapat menempel pada busur bagian dalam dari cangkang untai, ketika mereka mengalir ke atas. Ini dapat dilihat sebagai jumlah inklusi yang lebih tinggi tetapi juga sebagai distribusi inklusi yang tidak merata dalam untaian as. Jadi, mesin CC tipe pembengkokan vertikal atau vertikal memiliki keuntungan bahwa inklusi dapat mengapung lebih baik ke meniskus daripada pada mesin CC tipe busur. Saat ini, jenis mesin CC yang paling umum adalah jenis busur dengan cetakan melengkung. Untai meninggalkan cetakan melengkung ini dalam bentuk busur tanpa perlu menekuk setelah cetakan dan hanya dengan meluruskan di bagian bawah mesin CC. Dalam hal untai yang lebih besar, terutama dengan pelat, juga mesin CC pembengkokan vertikal saat ini semakin populer, karena meningkatnya kebutuhan akan kebersihan. Bagaimanapun penting untuk mengetahui bahwa banyak hal selain desain mesin CC yang mempengaruhi kebersihan dan kualitas baja.

Mesin CC biasanya diberi nama sesuai dengan dimensi untai seperti mesin billet, bloom, dan slab CC, dll. Ada juga mesin CC untuk membuat putaran dan bentuk lain seperti balok kosong.

Pengecoran pelat tipis, pengecoran strip inline, dan pengecoran near net shape (tulang anjing) adalah beberapa perkembangan terbaru di bidang mesin CC.

Mesin CC horizontal memiliki beberapa keunggulan ketinggian rendah dan biaya konstruksi rendah dibandingkan mesin CC konvensional. Jenis mesin CC ini telah digunakan untuk pengecoran kontinyu banyak logam seperti tembaga dan paduan tembaga, tetapi untuk baja, teknologinya sangat kompleks sehingga tidak banyak digunakan untuk pengecoran kontinyu baja cair.

Pilihan antara jenis mesin pengecoran tergantung pada optimalisasi kompleks dari persyaratan fasilitas khusus untuk produktivitas mesin CC, kualitas produk, kompleksitas mesin, dan biaya. Dengan diperkenalkannya desain yang lebih baru, ada peningkatan adopsi mesin CC tipe busur dengan cetakan melengkung untuk CC pelat dan pada tingkat yang lebih rendah untuk CC billet dan mekar. Mesin CC melengkung biasanya lebih sederhana untuk dibuat (biaya lebih rendah) dan dirawat daripada mesin vertikal dengan mesin bending, karena penyok dihilangkan. Namun, untuk beberapa jenis baja, misalnya, batas mutu pelat, kualitas dan kecepatan pengecoran sebelumnya lebih ketat pada mesin lengkung ini. Baru-baru ini, dengan perkembangan teknologi praktik baja bersih dan pengadukan elektromagnetik, mesin CC melengkung telah mengatasi batasan ini. Secara umum, kompleksitas proses pengecoran dan mesin sangat bervariasi antara jenis produk yang dicetak (billet, bloom, atau slab et.). Ini karena karakteristik termo mekanis dari bagian cor, dan aplikasi yang berbeda dari produk cor.

Bagian billet mandiri di zona pendinginan sekunder, sedangkan pelat biasanya tidak. Biasanya, mesin CC billet cenderung sederhana dalam desain, dengan aliran penuangan terbuka, kontrol otomatis terbatas, dan tidak ada dukungan gulungan di zona pendinginan sekunder. Di sisi lain, mesin slab CC kompleks dan menggunakan rentang total subsistem seperti selubung aliran total, kontrol komputer, dan penahanan gulungan total di seluruh mesin CC. Mesin Bloom CC adalah perantara antara dua ekstrem ini.

Peralatan mesin pengecoran kontinu

Peralatan utama mesin CC terdiri dari (i) turret ladle beserta sistem penimbangan turret dan manipulator penutup ladle, (ii) mobil tundish dan tundish beserta sistem penimbangan tundish, preheater dan pengering tundish, (iii) osilasi cetakan dan cetakan beserta kontrol level cetakan dan pengaduk elektromagnetik, (iv) pendinginan sekunder yang terdiri dari pendinginan untai, penahanan untai dan pemandu, (v) penarikan dan pelurus, (vi) dummy bar, parkir dummy bar dan unit rol pemutus dummy bar, (vii) pinch roll dan unit pemutus obor, (viii) Sistem identifikasi produk, dan (ix) Meja rol dan sistem pelepasan produk. Beberapa dari peralatan ini dijelaskan secara lebih rinci di bawah ini.

Menara sendok

Salah satu bagian yang sangat penting dari mesin CC adalah turret sendok. Itu dipasang di dasar beton bertulang. Ini memegang sendok baja yang penuh, yang beratnya bisa mencapai 300 t. Dengan menggunakan turret sendok, sendok baja yang penuh digeser secara bergantian ke posisi penuangan dan pengisian. Fungsi ini memastikan pengoperasian mesin CC tanpa gangguan. Saat satu sendok dikosongkan, satu sendok penuh disediakan di sisi lain.

Bantalan di turret sendok, meskipun mengalami gaya tinggi dan momen miring yang cukup besar, mencapai masa pakai lebih dari 10 tahun.

Turret sendok menopang sendok dan sistem hidrauliknya dengan lengan putar memiliki mekanisme untuk memungkinkan sendok diangkat dan diturunkan sambil mempertahankan posisi horizontal. Juga sel beban pengukur regangan tergabung dalam menara sendok untuk memungkinkan berat sendok terus dipantau. Motor AC frekuensi variabel biasanya digunakan untuk mekanisme transmisi. Ladle turret biasanya memiliki mekanisme tanggap darurat yang tersedia untuk memastikan keselamatan operator dalam keadaan darurat. Ini juga umumnya memiliki lubang got yang memastikan perawatannya mudah. Itu juga biasanya dilengkapi dengan manipulator penutup sendok.

Tundish

Fungsi utama tundish adalah menjadi penampung baja antara sendok baja yang padat dan cetakan, dan dalam kasus mesin CC multi-untai untuk mendistribusikan baja cair ke dalam cetakan yang berbeda. Item pertama sangat penting selama pergantian sendok. Selain sebagai reservoir baja cair, tundish semakin banyak digunakan sebagai bejana reaktor metalurgi yang bertujuan untuk meningkatkan kontrol kebersihan, suhu, dan komposisi baja.

Tundish biasanya berbentuk geometris yang memanjang dan sederhana. Ada banyak jenis dan bentuk tundish. Salah satu desain tundish yang umum untuk mesin multi strand billet dan bloom CC adalah bentuk trough dengan offset kotak tuang di titik tengah sedangkan untuk mesin slab CC tundish adalah kotak pendek atau bentuk bak. Aliran penuangan dari sendok diarahkan ke bawah ke posisi di dasar tundish yang dilindungi dengan bantalan tuang tahan aus. Posisi ini biasanya sejauh mungkin dari tundish nozzle untuk meminimalkan turbulensi. Di lokasi lain, tundish dilapisi dengan batu bata atau papan tahan api. Bendung dan bendungan digunakan sebagai perangkat kontrol aliran yang keduanya meningkatkan waktu tinggal serta mengurangi efek merugikan dari turbulensi pada permukaan baja cair, aliran baja cair memasuki cetakan dan zona mati.

Nozel untuk melindungi aliran penuangan terhadap reoksidasi antara sendok dan tundish dan tundish dan cetakan digunakan saat ini hampir di semua mesin CC, setidaknya saat pengecoran baja bermutu tinggi. Kedua nozel yang dikendalikan stopper dan gerbang geser dari berbagai desain digunakan untuk mengontrol aliran baja dari sendok ke tundish dan dari tundish ke cetakan. Permukaan bebas baja cair dalam tundish umumnya ditutupi dengan terak untuk menghindari reoksidasi dan kehilangan panas dari baja cair.

Laju pelepasan baja cair dikendalikan oleh lubang nosel dan tekanan ferostatik (ketinggian baja cair dalam tundish) di atas nosel. Bor yang berbeda dipilih tergantung pada ukuran bagian yang dicor dan kecepatan casting yang diperlukan. Nozel yang dikendalikan batang penghenti digunakan untuk pengecoran pelat dan bagian besar ketika baja yang dibunuh aluminium diproduksi. Dalam aplikasi ini, laju pelepasan baja cair melalui nosel dikontrol secara manual atau otomatis dengan pengaturan kepala penghenti sehubungan dengan bukaan nosel. Nozel yang terlalu besar sebelumnya digunakan untuk pengecoran baja aluminium mati karena penumpukan alumina sehingga kepala penghenti dapat dinaikkan untuk mengimbangi penurunan laju aliran.

Perkembangan terkini dalam praktik deoksidasi bersama dengan penggunaan gelembung argon melalui kepala stopper dan unit nosel telah meminimalkan masalah penumpukan alumina. Perkembangan lain dalam mengontrol aliran baja cair dari tundish adalah penerapan sistem pintu geser yang serupa dengan yang digunakan pada ladle. Sistem gerbang ini juga dapat menyediakan kemampuan untuk mengganti nozel selama pengecoran serta mengubah ukuran nozel.

Mobil Tundish biasanya mengadopsi desain setengah ditangguhkan dan dipasang di platform operasi utama. Biasanya bertenaga hidrolik dan digunakan untuk menopang dan membawa tundish untuk pengecoran atau pemanasan. Ini juga menggabungkan mekanisme penimbangan untuk pengukuran berat agar berat baja cair dapat terus dipantau.

Cetakan

Cetakan adalah jantung dari mesin CC dan asal mula banyak cacat dapat dikaitkan dengan fenomena yang terjadi di cetakan. Oleh karena itu, fenomena cetakan dan pengendaliannya menjadi sangat penting. Fungsi utama cetakan adalah untuk membentuk cangkang padat yang cukup kuat untuk menampung inti cairnya saat masuk ke zona pendinginan semprotan sekunder. Elemen produk utama adalah bentuk, ketebalan cangkang, distribusi suhu cangkang yang seragam, kualitas internal dan permukaan bebas cacat dengan porositas minimal, dan sedikit inklusi non-logam.

Cetakan adalah struktur kotak ujung terbuka yang berisi lapisan dalam yang dibuat dari paduan tembaga yang berfungsi sebagai antarmuka dengan baja cair yang dicor dan memberikan bentuk yang diinginkan ke bagian cor. Liner terhubung secara kaku ke struktur pendukung baja luar.

Cetakan dapat berupa cetakan berbentuk tabung atau cetakan pelat, dan tergantung pada jenis mesin CC, cetakan tersebut dapat berbentuk lurus atau melengkung. Untuk penampang untai yang lebih besar, seperti untuk pelat, cetakan pelat biasanya digunakan. Bahan cetakan harus memenuhi banyak persyaratan. Bahan cetakan biasanya terdiri dari tembaga dan beberapa paduan tembaga. Untuk menghindari keausan bahan tembaga, cetakan biasanya dilapisi dengan kromium atau bahan keras lainnya. Cetakan didinginkan oleh air dan pendinginan ini disebut pendinginan primer. Untuk menghindari terjadinya pendidihan atau pembentukan gelembung di saluran air, yang membuat pendinginan tidak stabil, kecepatan air di saluran harus cukup cepat, bahkan hingga 10 m/dtk atau lebih dan suhu air tidak boleh melebihi 50 derajat C. juga penting bahwa airnya bersih dan endapan apa pun tidak dapat diterima di permukaan yang didinginkan.

Baja menyusut saat membeku dan mendingin. Akibatnya, cetakan biasanya meruncing atau multi tirus untuk mengkompensasi penyusutan untai serta untuk memastikan kontak yang baik antara cetakan dan cangkang dan untuk memastikan perpindahan panas yang baik dan halus dari cangkang ke cetakan. Untuk mencegah gesekan tinggi antara cetakan dan baja, cetakan berosilasi dan bubuk cor (atau minyak dalam beberapa kasus) digunakan sebagai pelumas. Bubuk tuang sangat efektif untuk menjaga gesekan cetakan tetap rendah dan kualitas permukaan untai tetap tinggi. Bubuk tuang ditambahkan pada permukaan baja secara manual atau menggunakan pengumpan bubuk otomatis. Penting untuk memiliki kumpulan bubuk pengecoran cair yang stabil di bagian atas level baja untuk memastikan pengumpanan bubuk cair yang konstan dan mulus ke dalam antarmuka baja cetakan.

Ada dua jenis desain cetakan yaitu (i) cetakan berbentuk tabung, dan (ii) cetakan pelat. Cetakan tubular secara konvensional terdiri dari lapisan tembaga satu bagian yang biasanya memiliki dinding yang relatif tipis dan terbatas pada kastor billet dan bloom yang lebih kecil. Cetakan plat terdiri dari 4 buah lapisan tembaga yang menempel pada plat baja. Dalam beberapa desain cetakan pelat, pasangan pelat yang berlawanan dapat diatur posisinya untuk memberikan ukuran bagian yang berbeda. Misalnya, lebar pelat dapat diubah dengan menempatkan pelat muka yang sempit, dan ketebalan pelat dapat diubah dengan mengubah ukuran pelat muka yang sempit. Cetakan pelat secara inheren lebih mudah beradaptasi daripada konfigurasi tetap, cetakan tubular. Selain memungkinkan perubahan ukuran, perubahan juga dapat dilakukan pada lancip cetakan (untuk mengimbangi karakteristik penyusutan yang berbeda dari nilai baja yang berbeda) serta kemudahan fabrikasi dan rekondisi.

Selama operasi pengecoran, lapisan tembaga mengalami distorsi (perubahan dalam dimensi internal cetakan). Hal ini terutama disebabkan oleh keausan cetakan dan deformasi cetakan karena regangan termal dan mekanis.

Kontrol perpindahan panas dalam cetakan dilakukan dengan sistem air pendingin konveksi paksa, yang biasanya dirancang untuk mengakomodasi laju perpindahan panas yang tinggi yang dihasilkan dari proses pemadatan. Secara umum, air pendingin masuk di bagian bawah cetakan, melewati secara vertikal melalui serangkaian saluran air paralel yang terletak di antara dinding cetakan luar dan jaket penahan baja, dan keluar di bagian atas cetakan. Parameter kontrol utama adalah (i) volume air pada suhu, tekanan, dan kualitas air yang diperlukan, dan (ii) kecepatan aliran air secara merata melalui saluran di sekeliling liner cetakan.

Osilasi cetakan diperlukan untuk meminimalkan gesekan dan lengketnya cangkang yang mengeras, dan menghindari robeknya cangkang, dan pecahnya baja cair, yang dapat merusak peralatan dan waktu henti mesin karena pembersihan dan perbaikan. Gesekan antara cangkang dan cetakan dikurangi melalui penggunaan pelumas cetakan seperti minyak atau fluks bubuk. Osilasi dicapai baik secara hidraulik atau melalui bubungan atau tuas yang digerakkan motor yang menopang dan membalas (atau berosilasi) cetakan.

Cams yang digerakkan motor, yang mendukung dan membalas cetakan, digunakan terutama. Siklus berosilasi cetakan banyak dan bervariasi sehubungan dengan frekuensi, amplitudo dan pola. Banyak sistem osilasi dirancang sedemikian rupa sehingga siklus dapat diubah ketika ukuran penampang yang berbeda pada nilai baja dicetak pada mesin CC yang sama. Namun, ada satu fitur yang telah diadopsi, hampir tanpa pengecualian, yang menerapkan strip negatif pada cangkang pemadatan. Strip negatif diperoleh dengan merancang 'langkah ke bawah' dari siklus sedemikian rupa sehingga cetakan bergerak lebih cepat daripada kecepatan penarikan bagian yang dilemparkan. Di bawah kondisi ini, tegangan tekan dikembangkan di cangkang pemadatan yang cenderung menutup celah permukaan dan porositas dan dengan demikian meningkatkan kekuatan cangkang. Selama bagian 'langkah ke atas' dari siklus, cetakan dikembalikan dengan sangat cepat ke posisi awal dan siklus tersebut kemudian diulang. Jadi bentuk siklus berosilasi adalah non?simetris terhadap waktu.

Sistem pengadukan elektromagnetik (EMS) menciptakan gaya elektromagnetik, yang bekerja pada setiap unit volume baja dan menghasilkan gerakan pengadukan dalam baja cair. Sistem EMS terdiri dari (i) paket daya termasuk transformator dan distributor daya tegangan tinggi dan rendah, (ii) konverter frekuensi, (iii) pengaduk, (iv) monitor/kontroler, dan (v) sistem air pendingin. Penerapan teknik pengadukan elektromagnetik (EMS) mempromosikan pembentukan zona kristal equi-axed di untai. Ini menyebabkan penyempurnaan struktur pemadatan, pengurangan kandungan inklusi dan peningkatan kualitas permukaan, sub permukaan dan struktur bagian dalam produk cor.

Pendinginan sekunder

Biasanya, sistem pendingin sekunder terdiri dari serangkaian zona, masing-masing bertanggung jawab atas segmen pendinginan terkontrol dari untai pemadatan saat berlangsung melalui mesin. Media yang disemprotkan adalah air atau kombinasi udara dan air.

Tiga bentuk dasar perpindahan panas yang terjadi di wilayah ini adalah sebagai berikut.

- Radiasi – Ini adalah bentuk utama perpindahan panas di daerah atas ruang pendingin sekunder.

- Konduksi – Saat produk melewati gulungan, panas dipindahkan melalui cangkang sebagai konduksi dan juga melalui ketebalan gulungan, sebagai akibat dari kontak terkait. Bentuk perpindahan panas ini mengikuti hukum Fourier. Bentuk perpindahan panas ini juga terjadi melalui gulungan penahan.

- Konveksi – Mekanisme perpindahan panas ini terjadi dengan gerakan cepat tetesan air atau kabut yang disemprotkan dari nozel semprot, menembus lapisan uap di sebelah permukaan baja, yang kemudian menguap.

Secara khusus, perpindahan panas pendinginan sekunder berfungsi sebagai berikut.

- Meningkatkan dan mengontrol laju pemadatan, dan untuk beberapa mesin CC mencapai pemadatan penuh di wilayah ini

- Pengaturan suhu untai melalui penyesuaian intensitas air semprot

- Pendingin penahanan mesin

Penahanan untai

Pada mesin CC, cast strand harus ditopang oleh gulungan dan dipandu dari bidang vertikal ke horizontal. Daerah penahanan merupakan bagian integral dari daerah pendinginan sekunder. Serangkaian gulungan penahan berisi untaian, memanjang melintasi permukaan untaian yang berlawanan. Penahanan gulungan tepi mungkin juga diperlukan. Fokus area ini adalah untuk memberikan panduan untai dan penahanan sampai cangkang yang mengeras dapat berdiri sendiri.

Untuk menghindari kompromi dalam kualitas produk baja, pertimbangan yang cermat harus dilakukan untuk meminimalkan tekanan yang terkait dengan pengaturan roller dan unbending strand. Dengan demikian, tata letak gulungan, termasuk jarak dan diameter gulungan dipilih dengan cermat untuk meminimalkan penonjolan antara gulungan dan ketegangan antarmuka cair/padat.

Untuk membatasi defleksi, gulungan didukung di beberapa bantalan gelinding. Bantalan ini mengalami beban tinggi, kecepatan rendah, percikan air, dan suhu tinggi. Gulungan biasanya didukung dalam bantalan rol bulat dan bantalan rol silinder dari berbagai desain (terbuka, disegel, tidak terbelah atau terbelah). Di segmen atas bantalan rol jarum umumnya digunakan.

Penopang untai memerlukan pemeliharaan bentuk untai, karena untaian itu sendiri adalah cangkang padat yang berisi inti cair yang memiliki gaya ferostatik yang menonjol dari tekanan head yang terkait dengan ketinggian mesin. Area yang menjadi perhatian terbesar adalah di bagian atas mesin. Di sini, gaya menggembung relatif kecil, tetapi cangkangnya lebih tipis dan paling lemah. Untuk mengimbangi kelemahan yang melekat ini dan menghindari pecahnya cangkang dan mengakibatkan pecahnya baja cair, diameter gulungan kecil dengan jarak yang rapat. Tepat di bawah cetakan, keempat permukaan biasanya disangga, dengan hanya permukaan lebar yang ditopang di bagian bawah mesin.

Menekuk dan meluruskan

Sama pentingnya untuk menahan untai dan panduan dari bidang vertikal ke horizontal adalah gaya yang tidak menekuk dan meluruskan. Saat terjadi kelonggaran, jari-jari luar cangkang padat berada di bawah tegangan, sedangkan jari-jari dalam berada di bawah kompresi. Regangan yang dihasilkan ditentukan oleh radius busur bersama dengan sifat mekanik dari grade baja yang dicor. Jika regangan di sepanjang radius luar berlebihan, retakan dapat terjadi, yang secara serius mempengaruhi kualitas baja. Regangan ini biasanya diminimalkan dengan memasukkan proses pembengkokan multi-titik, di mana jari-jari menjadi semakin besar untuk secara bertahap meluruskan produk ke bidang horizontal.

Bilah tiruan

Dummy bar biasanya memiliki jenis yang berbeda-beda sesuai dengan desainnya. Ini adalah (i) dummy bar kaku, (ii) dummy bar dengan bagian bergerak kaku dan bagian yang dapat diperluas (pneumatik), dan (iii) dummy bar dengan bagian bergerak (tipe rantai).

dummy bar tipe kaku mudah dioperasikan dan desainnya sederhana. Mereka memiliki keandalan operasional. Batang dummy tipe rantai digunakan pada semua jenis mesin CC. Bergantung pada mobilitas bagian, rantai batang tiruan dapat memiliki bagian yang kaku atau dapat diperluas. Batang tiruan dengan bagian kaku dilengkapi dengan mekanisme hidrolik untuk memindahkan dan menahan gulungan. Batang tiruan dengan bagian yang dapat diperluas digunakan dengan penahan gulungan tipe pegas. Beberapa operator CC lebih suka menggunakan batang dummy kaku untuk mesin CC multi-untai tipe radial, yang memungkinkan mempercepat proses persiapan untai mesin CC.

Batang tiruan kaku adalah balok melengkung dari penampang yang sama yang akan dicor dalam mesin CC. Balok ditekuk agar sesuai dengan radius kelengkungan sumbu proses mesin CC. Pengumpanan dummy bar yang kaku ke dalam cetakan dilakukan ke atas melalui pemandu rol mesin. Batang dummy yang kaku mudah dibuat dan digunakan.

Desain kepala dummy bar didasarkan pada metode pengumpanan, penempatan dalam cetakan, pemasangan penyegelan dan pendinginan, serta metode penyambungan dan pemisahan dari bagian cor. Perangkat untuk melepas dan menyimpan dummy bar dirancang untuk setiap untaian tertentu. Pengiriman dan pemberian dummy bar ke dalam cetakan, pemisahannya dari bagian cor dan pelepasan setelah menarik melalui pemandu roller, dan menahan pada posisi non-operasi dilakukan dengan menggunakan mesin khusus, yang sering dilengkapi dengan mekanisme bantu khusus. Batangan dummy dapat dimasukkan ke dalam cetakan dengan dua cara, yaitu ke bawah dan ke atas.

Fasilitas di luar bagian pembengkokan dan pelurusan

Setelah diluruskan, untaian diangkut pada meja rol ke mesin potong di mana bagian tersebut dipotong dengan panjang yang diinginkan. Ada dua jenis mesin potong yaitu (i) obor oxy-fuel dan gunting mekanis. Obor berbahan bakar oxy digunakan untuk bagian besar seperti lempengan dan bunga. Billet dipotong dengan obor atau gunting. Setelah memotong dengan panjang yang diinginkan, produk cor melewati sistem identifikasi produk di mana identifikasi produk dilubangi atau dicat. Setelah ini, tergantung pada bentuk atau kadarnya, bagian baja tuang ditempatkan di penyimpanan perantara, atau diisi panas di tungku pemanas ulang untuk pengerolan panas atau dijual sebagai produk setengah jadi. Dalam kasus bagian yang lebih kecil, produk cor dipindahkan ke tempat tidur pendingin yang sebagian besar merupakan jenis balok berjalan untuk menjaga kelurusan produk.