Pembersihan Gas Tungku Ledakan

Pembersihan Gas Tungku Ledakan

Proses produksi besi cair di tanur sembur (BF) menghasilkan gas di bagian atas tungku yang merupakan produk sampingan penting dari proses BF. Gas atas tanur sembur ini berada pada suhu dan tekanan yang ada di bagian atas BF dan biasanya terkontaminasi dengan partikel debu dan air. Gas atas ini memiliki nilai kalor yang cukup besar dan dikenal sebagai gas BF mentah atau gas BF yang terkontaminasi. Komposisi dan kuantitas gas atas ini tergantung pada sifat proses teknologi di tanur tinggi dan jenis serta kualitas bahan baku yang digunakan untuk produksi besi di tanur tinggi. Untuk lebih lanjut menggunakan gas BF mentah, perlu dibersihkan dengan menggunakan sistem proses tertentu yang mengurangi kandungan partikel padatnya.

Gas atas mengandung karbon mono oksida (CO) dan dikenal sebagai gas tanur sembur setelah dibersihkan. Ini digunakan sebagai bahan bakar gas untuk memanaskan udara ledakan di kompor ledakan panas serta bahan bakar tambahan di pabrik baja. Agar gas BF dapat digunakan sebagai bahan bakar gas, gas mentah BF perlu dibersihkan dan didinginkan untuk mengurangi volume dan kadar air gas. Pendinginan sebelumnya dan pengurangan volume gas juga diperlukan karena menghasilkan penghematan substansial dalam biaya pengiriman ke seluruh sistem distribusi ekstensif pabrik baja.

Analisis tipikal dari gas tanur sembur untuk tanur sembur yang beroperasi dengan injeksi batu bara bubuk (PCI) diberikan pada Tab 1. Sistem proses untuk pembersihan gas adalah sistem pembersihan gas basah atau sistem pembersihan kering. Sistem pembersihan gas berefisiensi tinggi sangat penting untuk operasi yang andal dan masa pakai kampanye yang panjang dari sistem ledakan panas suhu tinggi BF serta jaringan gas BF di pabrik baja. Sistem pembersihan basah adalah sistem yang lebih umum digunakan untuk pembersihan gas BF.

| Tab 1 Analisis tipikal gas BF dengan PCI |

| | |

| Konstituen | Satuan | Nilai |

| CO | % Vol. | 20 – 24 |

| CO2 | % Vol. | 18-23 |

| H2 | % Vol. | 1,5-4,5 |

| N2 | % Vol. | 52-57 |

| SO2 | mg/cum | 10-30 |

| NH3 | mg/cum | 5-21 |

| Klorida | mg/cum | 50-200 |

| Oksida N2 | mg/cum | 3-12 |

Fungsi utama dari sistem pembersihan gas tanur sembur adalah untuk menghilangkan partikel dari gas ini. Selain itu, sistem juga mendinginkan gas untuk mengurangi kadar airnya, sehingga meningkatkan nilai kalornya. Lumpur/debu yang diperoleh kembali mengandung besi dan karbon dalam jumlah yang relatif tinggi sehingga dapat didaur ulang melalui pabrik sinter.

Pengetahuan tentang proses tanur sembur diperlukan untuk desain dan pengoperasian sistem pembersihan gas yang tepat. Persiapan beban dan jenis beban bijih (pelet atau sinter) mempengaruhi jumlah dan ukuran partikel debu. Juga, pilihan dan persiapan bahan fluks mempengaruhi kimia air dalam sistem scrubber. Kalsium dapat dimasukkan ke sistem air dari batu kapur yang digunakan sebagai agen fluks. Kokas dan injeksi bahan bakar menyumbang belerang, klorida, dan amonia dan nitrogen oksida. Analisis gas bervariasi dengan bahan beban dan operasi BF dengan atau tanpa PCI. Tingkat produksi dan kecepatan angin memengaruhi pemuatan partikulat dalam sistem pembersihan gas.

Tekanan atas dan penurunan tekanan scrubber (dalam kasus sistem basah) mempengaruhi efisiensi pengumpulan debu, serta adsorpsi gas terlarut dalam air scrubber. Selain fungsi dasar pembersihan dan pendinginan gas atas, scrubber dan/atau turbin pemulihan energi gas atas juga mengontrol tekanan atas tanur sembur. Untuk pengoperasian tungku yang lancar dan stabil, tekanan atas harus dikontrol dan dijaga sekonstan mungkin. Oleh karena itu, desain sistem pembersihan gas harus terintegrasi penuh dengan pengoperasian tanur tinggi.

Selama operasi seperti pengisian, penyadapan, pemerataan dan penggantian kompor, pasti ada variasi aliran dan tekanan gas. Fluktuasi biasanya berdurasi pendek tetapi dengan amplitudo yang cukup besar dan dirasakan di bagian atas tanur sembur serta hilir di seluruh sistem gas. Sistem pembersihan gas BF harus dirancang untuk menangani dan mengontrol fluktuasi tersebut.

Gas BF yang keluar dari bagian atas tungku jika tungku beroperasi dengan PCI mengandung sekitar 20-30 gram debu asap per meter kubik gas normal dan tidak dapat digunakan seperti itu. Debu ini mengandung partikel halus kokas, bahan beban dan senyawa kimia yang terbentuk akibat reaksi yang terjadi di tanur tinggi. Distribusi ukuran tipikal ukuran partikel dalam gas BF mentah dengan penggunaan PCI diberikan pada Tab 2.

| Tab 2 Distribusi umum ukuran partikel dalam gas BF mentah dengan PCI |

| | | |

| Kelas | Ukuran partikel dalam mikrometer | Ukuran rata-rata dalam mikrometer | % distribusi |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 2001-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

Karena tujuan utama pembersihan gas tanur sembur adalah untuk menghasilkan gas yang didinginkan dan bebas debu untuk digunakan sebagai bahan bakar di tungku pabrik baja, sistem pembersihan gas harus dirancang untuk memenuhi tujuan ini.

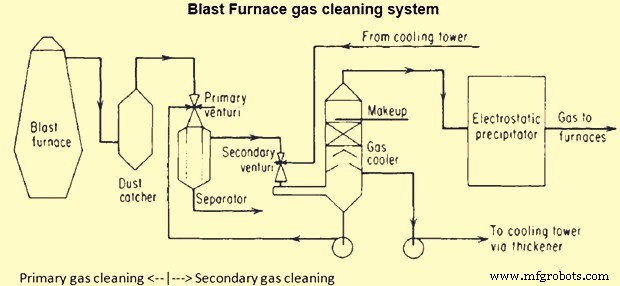

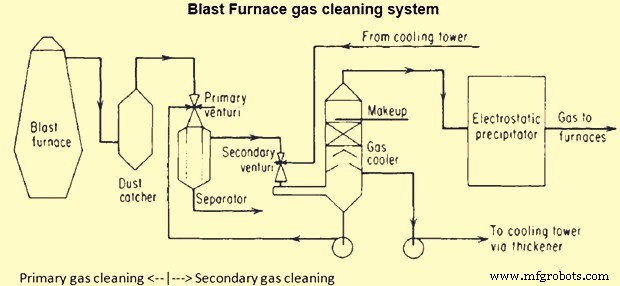

Penghapusan efektif campuran debu kasar dan halus dari gas yang sangat berdebu memerlukan penggunaan penangkap debu dan sistem penggosok multi-venturi. Pendinginan yang efektif memerlukan penggunaan menara pendingin gas sebelum pelepasan gas BF ke jaringan gas BF di pabrik baja. Gas BF mentah dibersihkan di pabrik pembersihan gas dalam dua tahap yaitu tahap pembersihan gas primer dan tahap pembersihan gas sekunder. Lembar aliran khas sistem pembersihan gas tanur sembur ditunjukkan pada Gambar 1.

Gbr 1 Lembar aliran sistem pembersihan gas

Tahap pembersihan gas primer

Pembersihan gas primer didasarkan pada prinsip pemisahan gravitasi dan digunakan untuk menghilangkan partikel debu yang besar. Ini adalah pemisahan kering partikel debu dalam gas atas tanur sembur sebelum scrubbing basah dan biasanya dilakukan oleh penangkap debu gravitasi atau yang terbaru oleh siklon berdiameter besar. Pada tahap ini semua partikel kasar dihilangkan. Tujuannya adalah untuk menghilangkan debu sebanyak mungkin dalam kondisi kering untuk digunakan kembali dan didaur ulang. Debu daur ulang juga harus rendah seng dan timah untuk memenuhi batas keseimbangan seng tanur tinggi. Efisiensi penghilangan debu dari separator tergantung pada distribusi ukuran partikel, pada mekanisme pemisahan (yaitu gaya gravitasi atau sentrifugal) dan, pada tingkat yang lebih rendah, pada pemuatan debu masuk. Debu yang terpisah biasanya berukuran lebih besar dari 10 mikrometer dan dikumpulkan dalam hopper penyimpanan debu, yang biasanya berukuran selama satu setengah hari akumulasi debu, dan dikosongkan melalui sistem pembuangan debu.

Penangkap debu adalah struktur silinder besar biasanya dengan diameter besar dan dengan ketinggian yang dibutuhkan. Biasanya dilapisi untuk mengisolasinya dan mencegah kondensasi uap air dalam gas BF sehingga debu tetap kering dan tidak menggelembung dan mengalir bebas ke bagian kerucut penangkap debu di bagian bawahnya untuk dibersihkan secara berkala.

Gas dikirim ke penangkap debu dengan satu sudut ke bawah dan masuk melalui bagian atas melalui pipa vertikal yang membawa gas ke bawah di dalam penangkap debu. Pipa ini melebar di bagian bawahnya seperti corong terbalik, sehingga saat gas mengalir ke bawah, kecepatannya (dan dengan demikian potensi membawa debunya) berkurang, dan sebagian besar debu yang lebih kasar keluar dari aliran gas dan disimpan dalam kerucut di bagian bawah penangkap debu. Karena bagian bawah penangkap debu tertutup, dan saluran keluar gas berada di dekat bagian atas, arah perjalanan gas harus berbalik 180 derajat. Pembalikan arah aliran yang tiba-tiba ini menyebabkan lebih banyak debu mengendap.

Pengoperasian dan efisiensi penangkap debu gravitasi konvensional diatur oleh hukum Stokes. Pada tahun 1851, George Stokes menurunkan ekspresi untuk gaya gesek (juga disebut gaya hambat) yang bekerja pada benda bulat dengan bilangan Reynolds (Re) yang sangat kecil, misalnya partikel yang sangat kecil, dalam fluida kental kontinu dengan menyelesaikan batas massa fluida kecil persamaan Navier-Stokes yang umumnya tidak dapat dipecahkan.

Namun, hukum Stokes hanya berlaku untuk benda bulat dengan bilangan Re yang sangat kecil dengan kecepatan pengendapan di daerah laminar. Untuk partikel dengan angka Re lebih tinggi dari 0.2 dan hingga 100.000, tingkat turbulensi menjadi signifikan, yang menyebabkan gaya hambat tambahan. Oleh karena itu, kecepatan pengendapan (atau terminal) umumnya lebih rendah daripada yang diprediksi oleh hukum Stokes. Untuk ukuran partikel ini, kecepatan terminal ditentukan oleh korelasi antara jumlah partikel Re dan koefisien hambatannya menggunakan nilai yang diberikan dalam tabel Haywood. Atau, korelasi antara partikel Re dan bilangan Archimedes (Ar) (valid antara Re =0,2 dan 20.000) dapat digunakan.

Jika partikel jatuh dalam cairan kental dengan beratnya sendiri, maka kecepatan terminal, juga dikenal sebagai kecepatan pengendapan, tercapai ketika gaya gesekan ini dikombinasikan dengan gaya apung secara tepat menyeimbangkan gaya gravitasi. Berdasarkan hukum Stokes gabungan dan tabel Haywood, kecepatan terminal setiap kelompok partikel dapat ditentukan. Dari kecepatan terminal partikel, efisiensi penyisihan dapat dihitung, yang bergantung pada peningkatan kecepatan gas di anulus penangkap debu dan, karenanya, diameter barel.

Dalam kasus penangkap debu siklon, operasi dan efisiensi penangkap debu didasarkan pada gaya sentrifugal. Dalam penangkap debu siklon, gas tanur sembur mentah dimasukkan oleh satu atau dua saluran masuk tangensial dengan kecepatan untuk memaksa partikel debu ke dinding dan memisahkannya dari aliran gas. Penangkap debu siklon dapat memiliki berbagai jenis konstruksi internal. Satu jenis siklon benar-benar kosong, sedangkan jenis lainnya memiliki kubah saluran masuk yang rumit dan baling-baling pemandu yang dapat diganti.

Pemisahan debu yang lebih tinggi di dalam siklon terkait dengan gaya sentrifugal dan kecepatan keliling yang tinggi di dalam siklon dibandingkan dengan teknologi penangkap debu. Kecepatan yang lebih tinggi di dalam kapal memerlukan perlindungan khusus dari permukaan di dalam kapal. Penangkap debu sangat sering dioperasikan tanpa perlindungan permukaan bagian dalam karena kecepatan gas yang rendah, tetapi teknologi siklon memerlukan perlindungan permukaan ini untuk menghindari keausan.

Penangkap debu siklon biasanya dengan pencari pusaran, puncak, kerucut aliran dan hopper pengumpul debu dengan outlet debu ganda. Efisiensi pengumpulan siklon sangat bergantung pada distribusi ukuran partikel. Partikel di bawah 5 mikrometer tidak dihilangkan karena massanya yang kecil; partikel antara 5 mikrometer hingga 30 mikrometer dipisahkan sebagian dan partikel yang lebih besar dari 30 mikrometer dipisahkan sepenuhnya dalam penangkap debu kerucut. Efisiensi pemisahan keseluruhan penangkap debu siklon lebih baik daripada penangkap debu gravitasi. Debu kering yang dihilangkan mengandung sangat sedikit seng dan konsentrasi timbal dan dapat dengan mudah didaur ulang. Penangkap debu siklon mengurangi beban debu pada tahap sekunder yang terdiri dari pembersihan gas basah.

Penangkap debu dilengkapi dengan sistem pembuangan debu untuk pembuangan debu secara batch di bawah pada tekanan mendekati atmosfer untuk mencegah penumpukan debu di penangkap debu dan untuk mengurangi emisi debu dan gas. Debu umumnya dibasahi sebelum dibuang ke tanah atau langsung ke dumper/kereta bawah. Ada perangkat penginderaan level yang dipasang di hopper debu untuk indikasi level. Sinyal dari perangkat penginderaan level digunakan untuk memantau penumpukan debu, memulai siklus pembuangan debu, dan memberikan alarm level rendah dan tinggi.

Tahap pembersihan gas sekunder

Gas BF setelah pembersihan primer di penangkap debu, di mana sebagian besar partikel berat dihilangkan, bergerak menuju tahap pembersihan gas sekunder (scrubber) yang merupakan sistem pembersihan basah. Pada tahap ini, gas BF dibersihkan dalam kontak dengan air dan hampir semua partikel tersuspensi dipisahkan (lebih dari 99%). Di beberapa pabrik, gas ini selanjutnya dibawa ke presipitator elektrostatik. Gas yang diolah setelah tahap pembersihan gas sekunder dibawa ke jaringan gas BF pabrik dan digunakan juga untuk pemanasan kompor BF. Air yang tercemar dari sistem pada saat yang sama mengandung konsentrasi tinggi partikel tersuspensi dalam kisaran 500-10.000 mg/l dan dengan demikian dikirim ke kolam pengendapan/pengental klarifikasi di mana debu mengendap dan air jernih dari atas dipompa untuk digunakan kembali. Scrubber tersedia dalam berbagai desain, ukuran, dan kemampuan kinerja. Mereka harus dirancang terutama untuk pengumpulan partikel.

Pengoperasian scrubber yang bebas masalah, bahkan selama kondisi penggerak tanur yang kasar, merupakan prasyarat untuk produksi besi yang ekonomis di tanur tinggi. Desain scrubber harus dioptimalkan untuk memberikan keandalan yang tinggi dan kinerja yang unggul. Karakteristik yang dibutuhkan dari scrubber adalah (i) beberapa mekanisme penghilangan debu, (ii) kebutuhan air scrubbing minimum, (iii) kontrol tekanan atas yang unggul, (iv) kinerja yang terbukti dan efisiensi tinggi, (v) kebutuhan ruang rendah, (vi) konsumsi energi yang rendah, dan (vii) emisi kebisingan yang rendah.

Ukuran partikel adalah salah satu faktor terpenting yang mempengaruhi efisiensi penghilangan scrubber. Partikel yang lebih besar jauh lebih mudah dihilangkan sedangkan partikel submikron adalah yang paling sulit dihilangkan.

Berkenaan dengan mekanisme penghilangan debu dalam scrubber basah, pemisahan partikel debu dari gas tanur sembur membutuhkan penerapan gaya yang menghasilkan gerakan diferensial partikel relatif terhadap gas dan waktu retensi yang cukup bagi partikel untuk bermigrasi ke mengumpulkan permukaan.

Scrubber untuk pembersihan gas tanur sembur beroperasi berdasarkan prinsip dasar aerodinamis. Sebuah analogi sederhana dari prinsip aerodinamis adalah bahwa jika tetesan air dengan ukuran yang sangat besar diproyeksikan untuk bertabrakan dengan partikel aliran gas dengan ukuran yang jauh lebih kecil, maka kemungkinan tabrakan secara statistik sangat kecil. Karena ukuran tetesan air dikurangi menjadi lebih mendekati ukuran partikel aliran gas, kemungkinan tumbukan meningkat. Penelitian telah menunjukkan bahwa lapisan permukaan yang mengelilingi tetesan air memiliki ketebalan kira-kira 1/200 dari diameternya. Partikel aliran gas dalam penerbangan mengalir melalui film garis arus di sekitar tetesan tanpa tumbukan jika diameternya kurang dari 1/200 diameter tetesan air. Tetapi jika diameter tetesan air jauh lebih kecil, maka tumbukan akan terjadi. Partikel tujuan 10 mikron membutuhkan tetesan air yang lebih kecil dari 2000 mikron (200 × 10) untuk pengumpulan yang memadai. Penggosokan yang efisien, oleh karena itu, membutuhkan atomisasi air hingga kehalusan yang terkait dengan ukuran partikel untuk menghasilkan kontak maksimum dengan partikel yang akan ditangkap. Selanjutnya kemungkinan tetesan air mengenai partikel debu sebanding dengan konsentrasi debu. Sebuah partikel debu kecil kemungkinannya untuk mengenai satu tetesan daripada segerombolan mereka. Untuk menyamakan faktor-faktor ini, scrubber diatur untuk volume gas yang akan digosok (diukur dengan penurunan tekanan aliran gas), dan air yang akan disemprotkan (diukur dengan tekanan hidrolik pada nozel semprot). Tinggi dan diameter ruang scrubbing juga disesuaikan dengan karakteristik gas yang diketahui.

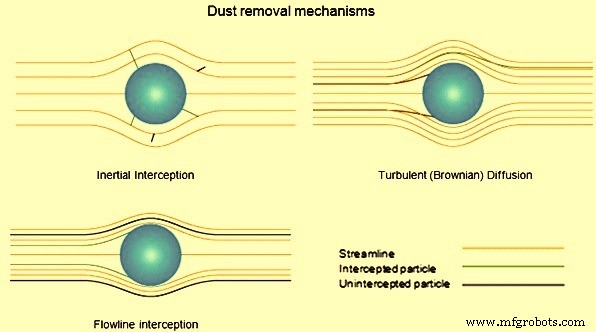

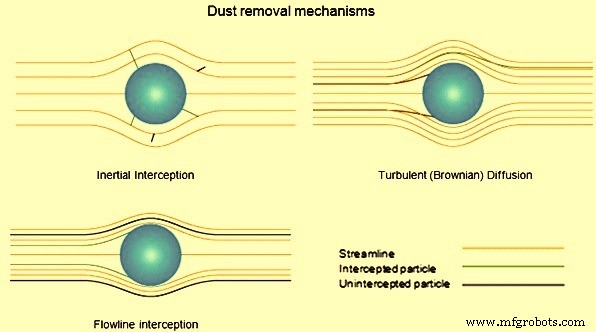

Mekanisme pemisahan utama dalam scrubbing gas tanur sembur terdiri dari (i) intersepsi inersia, (ii) difusi turbulen (Brownian), dan (iii) intersepsi garis aliran. Ketika sebuah partikel kecil tersuspensi dalam cairan, itu mengalami tumbukan molekul cairan. Untuk partikel ultra-halus (koloid), momentum sesaat yang diberikan ke partikel bervariasi secara acak yang menyebabkan partikel bergerak pada jalur erotis yang sekarang dikenal sebagai gerak Brown. Intersepsi inersia dicirikan oleh gaya inersia yang berbeda dari massa yang bervariasi. Ketika gas bermuatan debu mengalir di sekitar tetesan air yang terkumpul, partikel debu dengan massa yang lebih besar tidak mengikuti garis aliran aliran gas. Partikel-partikel ini, didorong oleh gaya inersia, menyerang dan menembus tetesan air, dan dengan demikian dikeluarkan dari aliran gas. Difusi turbulen sangat efektif dalam menghilangkan partikel debu yang lebih kecil dari aliran gas. Partikel kecil, terutama yang berdiameter di bawah sekitar 0,3 mikrometer, menunjukkan gerakan Brown yang cukup besar dan tidak bergerak secara seragam di sepanjang garis arus gas. Partikel-partikel ini berdifusi dari aliran gas ke permukaan tetesan air dan dikumpulkan. Mekanisme pengumpulan ini hanya dapat berfungsi dalam scrubber yang mendorong aliran turbulen dari campuran gas-cair, beroperasi pada kecepatan rendah dan memberikan waktu retensi yang cukup. Intersepsi aliran-garis hanya berfungsi jika aliran-gas lewat dalam satu radius partikel dari tetesan air yang mengumpulkan. Partikel debu yang bergerak di sepanjang garis arus ini menyentuh tetesan air dan dikumpulkan tanpa pengaruh inersia, atau difusi turbulen. Mekanisme penghilangan debu selama penggosokan air dari gas BF diberikan pada Gambar 2.

Gbr 2 Mekanisme penghilangan debu

Penangkap debu hanyalah ruang pengendapan untuk menghilangkan partikel besar dan mengurangi beban pada scrubber venturi. Gas melewati venturi primer (dengan separator) dan venturi sekunder untuk penghilangan partikulat yang lebih efektif. Kemudian gas melewati separator entrainment/gabungan menara pendingin gas. Gas yang telah dibersihkan dan didinginkan kemudian dikirim ke jaringan gas BF dari pabrik baja. Pendinginan yang memadai diperlukan untuk mengurangi tingkat kelembapan gas untuk menghindari masalah di jalur distribusi gas BF dan tungku.

Air daur ulang yang dikumpulkan dari venturi pertama, yang mengandung partikulat tingkat tinggi, dikirim langsung ke pengental klarifikasi. Air daur ulang yang dikumpulkan dari separator disirkulasikan kembali ke venturi scrubber pertama. Air rias ditambahkan pada clarifier, dan luapan gabungan didaur ulang ke venturi sekunder. Jadi air terbersih menghubungi gas terbersih, dan bekerja kembali ke venturi pertama dan kemudian ke clarifier. Air dapat didaur ulang dari pengental ke scrubber atau dapat digunakan untuk tujuan lain seperti pendinginan terak.

Sebuah menara pendingin konvensional biasanya digunakan untuk menghilangkan panas dari air menara pendingin gas atau air scrubber. Desain menara memungkinkan untuk memisahkan air pendingin dan air scrubber venturi. Air scrubber umumnya mengandung kesadahan dan alkalinitas yang cukup besar dari butiran kapur dalam beban di tanur tinggi. Akibatnya, skala sering ditemui. Deposit oksida besi dan karbon yang tidak terbakar juga menjadi perhatian di banyak sistem. Masalah pengendapan paling sering ditemui di nozel venturi primer dan daerah tenggorokan, di mana gas mengandung tingkat partikulat tertinggi, dan di saluran dan pompa yang menuju dan dari pengental.

Namun, deposisi dapat terjadi di salah satu scrubber venturi, separator, menara pendingin gas, atau jalur daur ulang scrubber dan pompa. Klarifikasi adalah area masalah utama lainnya karena pemisahan cairan/padatan yang tidak memadai menghasilkan kualitas air yang buruk dari luapan clarifier.

Baru-baru ini, pada tanur sembur yang baru dibangun dan direkonstruksi, khususnya di Republik Rakyat Tiongkok, pembersihan kering gas tanur sembur dengan filter kantong telah menemukan aplikasi yang luas. Pembersihan gas kering memiliki perbedaan berikut dibandingkan pembersihan gas basah menggunakan scrubber venturi.

- Tidak adanya air dalam proses pembersihan menghilangkan atau mengurangi sejumlah fasilitas saluran air tanur tinggi, misalnya:stasiun pompa lumpur sistem pembersihan gas, tangki pengendapan lumpur dan flokulator, stasiun pompa untuk transfer lumpur, stasiun pompa sirkulasi siklus perputaran gas membersihkan, dll.

- Suhu gas setelah pembersihan berada dalam kisaran 100 derajat C hingga 120 derajat C, yaitu 50 derajat C hingga 70 derajat C lebih tinggi dari suhu gas setelah pembersihan gas basah. Kelembaban gas juga berkurang 50 hingga -60 gram/cum, yang bersama-sama sama dengan peningkatan nilai kalori gas tanur sembur sebesar 50 hingga 60 kkal/cum.

- Pengurangan kandungan debu dalam gas tanur sembur menjadi 2-3 mg/cum yang meningkatkan masa pakai kompor sembur panas dan juga meningkatkan kinerja turbin pemulihan tekanan atas.

- Perbaikan lingkungan di pabrik baja karena penghilangan debu yang lebih baik dari gas dan penghapusan fasilitas penanganan lumpur.

Sistem pembersihan gas sekunder berdasarkan dry cleaning terdiri dari berikut ini.

- Unit bag filter dengan beberapa bagian, masing-masing terdapat puluhan filter bag

- Sistem pembersihan kantong nadi dari debu dengan nitrogen

- Mendukung dan melindungi struktur logam

- Sistem saluran gas dengan katup dan kompensator efek termal

- Sistem pembersihan dan daur ulang debu yang ditangkap (pneumatik atau dengan konveyor pengikis)

- Sistem suplai nitrogen untuk pembersihan filter dan pengangkutan debu pneumatik

- Sistem pelepas tekanan dari filter kantong

- Unit penyimpanan debu yang ditangkap

- Sistem otomatisasi, inspeksi, dan kontrol listrik

Filter bag biasanya memiliki 8 hingga 16 bagian, yang disusun dalam dua baris, di mana satu atau dua bagian stand-by, satu bagian lagi dalam mode pembersihan nitrogen pembersih siklik dan bagian lainnya dalam mode pembersihan gas. Untuk bahan penyaringan, digunakan kain dengan refraktori tinggi, ketahanan aus dan sobek, dll. Selain itu, setelah perawatan kimia, kain mudah dibersihkan dari debu selama pembersihan pembersihan, karena memiliki sifat anti air dan minyak yang lebih baik. Kain juga mencegah terjadinya arus elektrostatik. Laju penyaringan maksimum adalah 1,0 hingga 1,5 cum/menit dan suhu gas 50 derajat C hingga 280 derajat C (sistem juga dapat beroperasi secara stabil (dapat diandalkan) selama 2 jam pada suhu gas 300 derajat C).

Kandungan debu normal gas tanur sembur setelah pembersihan biasanya tidak lebih dari 3 mg/cum. Masa pakai tas kain umumnya hingga dua tahun.