Perilaku Bahan Besi dan Baja selama Pengujian Tarik

Perilaku Material Besi dan Baja selama Pengujian Tarik

Sifat mekanik besi dan baja sering dinilai melalui pengujian tarik. Teknik pengujian terstandarisasi dengan baik dan dapat dilakukan secara ekonomis dengan peralatan minimal. Karena bahan besi dan baja digunakan dalam aplikasi struktural, mereka harus memiliki sifat tarik yang memenuhi persyaratan kode dan standar yang relevan. Persyaratan dalam kode dan standar ini adalah tingkat kekuatan dan keuletan minimum. Karena itu, informasi yang tersedia dari pengujian tarik sering kurang dimanfaatkan. Namun, pemeriksaan langsung dari banyak interaksi metalurgi yang mempengaruhi hasil pengujian tarik dapat sangat meningkatkan kegunaan data pengujian. Pemeriksaan interaksi ini, dan korelasi dengan variabel metalurgi / material / aplikasi seperti perlakuan panas, permukaan akhir, lingkungan pengujian, keadaan tegangan, dan paparan termo-mekanis yang diantisipasi, dapat menghasilkan peningkatan yang signifikan baik dalam efisiensi maupun kualitas pemanfaatan bahan besi dan baja dalam aplikasi teknik.

Pengujian tarik material besi dan baja dilakukan karena berbagai alasan. Sifat tarik biasanya disertakan dalam spesifikasi material untuk memastikan kualitas dan sering digunakan untuk memprediksi perilaku material ini selama berbagai bentuk pembebanan selain tegangan uniaksial. Hasil pengujian tarik biasanya digunakan dalam pemilihan bahan-bahan ini untuk keperluan teknik. Ini memberikan teknik yang relatif mudah dan murah untuk mengembangkan data properti mekanik untuk pemilihan, kualifikasi, dan pemanfaatan bahan-bahan ini dalam aplikasi teknik. Data ini umumnya digunakan untuk menetapkan kesesuaian bahan ini untuk aplikasi tertentu, dan/atau untuk memberikan dasar perbandingan dengan bahan pengganti lainnya.

Modulus elastisitas bahan besi dan baja tergantung pada laju di mana sampel uji diregangkan (laju regangan). Kekuatan luluh (YS) atau tegangan di mana sejumlah regangan plastis terjadi juga tergantung pada laju regangan uji. Komposisi material, ukuran butir, deformasi sebelumnya, suhu pengujian dan perlakuan panas juga dapat mempengaruhi YS yang diukur. Biasanya, faktor-faktor yang meningkatkan YS menurunkan daktilitas tarik karena faktor-faktor ini juga menghalangi deformasi plastis. Namun, pengecualian untuk tren ini adalah peningkatan daktilitas yang menyertai peningkatan YS ketika ukuran butir diperkecil.

Beberapa bahan struktural, ketika mengalami kegagalan selama pengujian tarik, patah oleh proses ulet. Permukaan rekahan dibentuk oleh koalesensi atau kombinasi rongga-rongga mikro. Rongga mikro ini biasanya berinti selama proses deformasi plastis, dan koalesensi dimulai setelah proses deformasi plastis menjadi sangat terlokalisasi. Laju regangan, suhu pengujian, dan struktur mikro mempengaruhi proses koalesensi dan, dalam kondisi tertentu (seperti penurunan suhu), rekahan dapat mengalami transisi dari proses ulet ke proses getas. Transisi semacam itu dapat membatasi kegunaan bahan-bahan ini yang mungkin tidak diperhatikan dari pengukuran kekuatan.

Perilaku elastis bahan besi dan baja

Struktur besi dan baja biasanya dirancang sedemikian rupa sehingga material yang digunakan dalam konstruksi mengalami pembebanan elastis selama kondisi pelayanan normal. Beban ini menghasilkan regangan elastis atau reversibel pada material. Goyangan sebuah gedung baja tinggi dalam angin kencang adalah contoh di mana regangan elastis mudah terlihat. Pembengkokan poros mobil dan peregangan jembatan dengan lewatnya kendaraan adalah contoh regangan elastis yang kurang terlihat. Besarnya regangan tergantung pada modulus elastisitas bahan yang menopang beban. Meskipun modulus elastisitas umumnya tidak ditentukan oleh pengujian tarik, perilaku tarik dapat digunakan untuk menunjukkan pentingnya sifat elastis dalam pemilihan dan penggunaan bahan besi dan baja.

Modulus Young untuk besi (Fe) (207 GPa) hampir 2 kali lipat dari tembaga (Cu) (117 GPa) dan sekitar 3 kali lipat dari aluminium (Al) (69 GPa). Karena nilai modulus Young yang lebih tinggi, komponen yang dibuat dengan Fe membelokkan kurang dari komponen serupa yang dibuat dengan Cu atau Al ketika komponen tersebut mengalami beban yang setara. Sebagai contoh, selama pengujian tarik, regangan tarik elastis untuk batang tarik Fe, Cu, dan Al berdiameter 12,8 mm yang dibebani hingga 455 kg adalah 0,00016 mm/mm untuk Fe, 0,00029 mm/mm untuk Cu, dan 0,0005 mm/mm untuk Al. Kemampuan baja untuk menahan deformasi elastis adalah karena sifatnya 'kekakuan', dan modulus Young (E) adalah salah satu ukuran dari properti ini. Konstruksi rekayasa yang membutuhkan struktur yang sangat kaku harus dilakukan dari komponen yang sangat masif atau dengan bahan yang memiliki nilai modulus elastisitas yang tinggi. Karena modulus elastisitas Fe lebih tinggi daripada banyak bahan lain, maka bahan besi dan baja sering digunakan untuk aplikasi yang membutuhkan kekakuan tinggi.

Persamaan yang mendefinisikan modulus Young (E), 'S =Ee', didasarkan pada pengamatan bahwa regangan tarik (e) berbanding lurus dengan tegangan yang diberikan (S). Hubungan linier ini memberikan penjelasan yang baik tentang perilaku bahan besi dan baja di bawah situasi yang paling praktis. Namun, ketika bahan-bahan ini mengalami pembebanan siklik atau getaran, bahkan sedikit penyimpangan dari perilaku elastis yang benar-benar linier dapat menjadi penting. Salah satu ukuran penyimpangan dari elastisitas linier adalah respons anelastik material.

Anelastisitas

Anelastisitas adalah proses deformasi reversibel sepenuhnya yang bergantung pada waktu. Ketergantungan waktu adalah karena kurangnya gerakan atom langsung selama penerapan beban. Ada banyak mekanisme untuk proses deformasi yang bergantung pada waktu, termasuk gerakan difusi atom pengotor. Gerakan difusi ini dapat berupa atom yang melompat ke lokasi kisi terdekat yang dibuat menguntungkan karena penerapan beban.

Pembebanan tarik material besi dan baja yang merupakan paduan Fe-C (karbon), menghasilkan regangan elastis pada material, dan struktur body centered cubic (bcc) terdistorsi menjadi body centered tetragonal (bct). C, dalam larutan padat, menghasilkan distorsi serupa pada kisi Fe. Ada satu perbedaan mendasar antara distorsi yang ditimbulkan oleh beban tarik dan distorsi yang ditimbulkan oleh pelarutan karbon. Distorsi rata-rata kisi bahan selama pengujian tarik adalah anisotropik yang berarti bahwa setiap sel satuan struktur memanjang ke arah beban tarik dan karena rasio Poisson bahan juga berkontraksi dalam arah lateral. Sebaliknya, distorsi kisi rata-rata yang dihasilkan dari larutan C adalah isotropik meskipun masing-masing atom C menghasilkan distorsi anisotropik lokal.

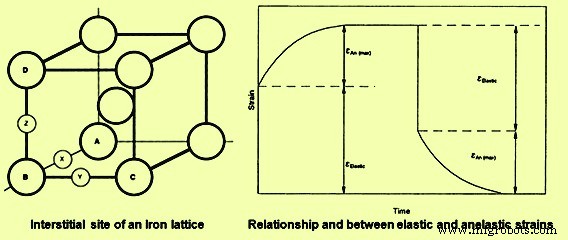

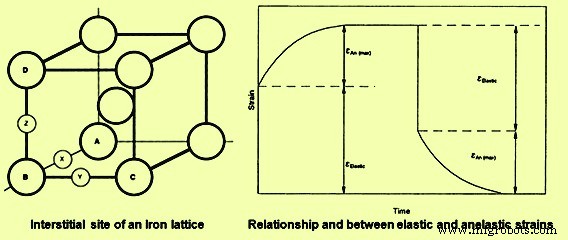

Atom karbon, dalam larutan padat dalam Fe, terletak di situs interstisial seperti yang ditunjukkan secara skematis pada Gambar 1. Karena atom C terlarut terlalu besar untuk situs interstisial, atom C di situs X mendorong atom Fe A dan B terpisah dan menyebabkan sel satuan memanjang ke arah x. Demikian pula, atom C di situs Y mendorong atom Fe B dan C terpisah dan menyebabkan pemanjangan dalam arah y, dan atom C di situs Z menyebabkan pemanjangan dalam arah z. Dalam setiap butir Fe atau alfa tanpa tekanan tertentu, atom C terdistribusi secara acak di situs X, Y, dan Z. Jadi, meskipun setiap unit sel terdistorsi dalam satu arah tertentu, distorsi keseluruhan dari butir tanpa tekanan pada dasarnya isotropik, atau sama di semua arah.

Penerapan tegangan tarik menyebabkan situs favorit interstisial tertentu. Jika tegangan tarik sejajar dengan arah x, situs tipe X diperluas dan menjadi situs favorit untuk atom C. Situs tipe Y menjadi disukai jika stres dalam arah y, dan situs tipe Z disukai ketika stres dalam arah z. Selama pengujian tarik, atom C bermigrasi atau berdifusi ke situs yang dibuat sesuai dengan penerapan beban tarik. Migrasi ini tergantung pada waktu dan suhu dan dapat menjadi penyebab deformasi anelastik. Penerapan tiba-tiba dari beban tarik dapat secara elastis meregangkan kisi material pada tingkat yang tinggi sehingga migrasi C ke situs yang disukai tidak dapat terjadi ketika beban diterapkan.

Namun, jika material tetap di bawah beban, migrasi tergantung waktu ke situs yang disukai menghasilkan regangan kisi tambahan karena kecenderungan C interstisial untuk mendorong atom Fe ke arah tegangan yang diterapkan. Regangan tambahan ini merupakan regangan anelastik pada material. Demikian juga, jika beban tiba-tiba dilepaskan, regangan elastis segera pulih sedangkan pemulihan regangan anelastik membutuhkan waktu karena atom C interstisial berpindah dari tempat yang sebelumnya menguntungkan untuk membentuk distribusi yang seragam dalam kisi material. Ketergantungan waktu dari regangan elastis dan regangan anelastik ditunjukkan secara skematis pada Gambar 1.

Gbr 1 Kisi besi dan ketergantungan waktu dari regangan elastis dan anelastik

Kombinasi regangan elastis dan regangan anelastik menyebabkan modulus Young, sebagaimana ditentukan selama pengujian tarik, bergantung pada laju pembebanan (atau laju regangan) dan dapat menghasilkan redaman atau gesekan internal pada material yang dikenai beban siklik atau getaran. Regangan anelastik merupakan salah satu penyebab relaksasi tegangan selama pengujian tarik ketika sampel uji dibebani dan ditahan pada perpindahan tetap. Relaksasi tegangan ini sering disebut 'efek samping elastis' dan terjadi karena penurunan beban yang bergantung pada waktu karena beban yang diperlukan untuk mempertahankan perpindahan tetap berkurang saat atom bergerak ke tempat yang disukai dan terjadi deformasi anelastik. Efek samping elastis ini menunjukkan pentingnya waktu atau kecepatan pemuatan pada hasil pengujian.

Regangan reversibel total yang menyertai penerapan beban tarik pada sampel uji adalah jumlah regangan elastis dan anelastik. Penerapan beban yang cepat menyebabkan regangan anelastik mendekati nol (waktu pengujian tidak cukup untuk regangan anelastik), sehingga regangan total selama pembebanan sama dengan regangan elastik sebenarnya. Aplikasi yang sangat lambat dari beban yang sama memungkinkan regangan anelastik untuk menyertai proses pembebanan, sehingga regangan reversibel total dalam pengujian ini melebihi regangan reversibel selama pembebanan cepat. Nilai terukur modulus Young dalam pengujian laju regangan rendah lebih rendah daripada yang terukur pada pengujian laju regangan tinggi, dan karenanya modulus elastisitas terukur bergantung pada laju regangan. Nilai modulus Young yang rendah disebut sebagai 'modulus relaks' dan modulus yang diukur pada laju regangan tinggi disebut 'modulus tidak relaks'.

Kapasitas redaman

Pengujian tarik dan pembebanan siklik sering dilakukan pada laju regangan atau pembebanan yang berada di antara yang diperlukan untuk perilaku yang sepenuhnya rileks dan yang diperlukan untuk perilaku yang sepenuhnya tidak rileks. Oleh karena itu, pada saat pemuatan atau pembongkaran, bagian waktu awal atau pendek dari kurva tegangan-regangan menghasilkan perilaku yang tidak rileks sedangkan bagian kurva yang lebih lama menghasilkan perilaku yang lebih santai. Transisi dari perilaku tidak rileks ke perilaku santai menghasilkan histeresis bongkar-muat dalam kurva tegangan-regangan. Histeresis ini merupakan kehilangan energi selama siklus bongkar muat. Jumlah kehilangan energi sebanding dengan besarnya histeresis. Kehilangan energi seperti itu yang dapat dikaitkan dengan efek anelastik dalam kisi material disebut 'gesekan internal'. Gesekan internal memainkan peran kunci dalam kemampuan bahan besi dan baja untuk menyerap energi getaran. Penyerapan tersebut dapat menyebabkan suhu material naik selama siklus bongkar muat. Salah satu pengukuran kerentanan material terhadap gesekan internal adalah kapasitas redaman.

Karena anelastisitas dan gesekan internal bergantung pada waktu dan suhu, kapasitas redaman material bergantung pada suhu dan laju regangan. Gesekan internal dan redaman memainkan peran kunci dalam respons material terhadap getaran. Bahan besi dan baja yang diuji dalam kondisi yang menyebabkan gesekan internal yang signifikan selama siklus bongkar muat mengalami kerugian energi yang besar dan dikatakan memiliki kapasitas redaman yang tinggi. Bahan ini berguna untuk penyerapan getaran. Contohnya adalah besi cor kelabu yang memiliki kapasitas redaman yang sangat tinggi dan secara teratur digunakan untuk alas instrumen dan peralatan yang akan diisolasi dari getaran daerah. Dudukan pabrik, mesin bubut, dan pengepres dll. biasanya menggunakan dasar besi tuang untuk mengurangi transmisi getaran mesin ke lantai dan area sekitarnya. Namun, kapasitas redaman yang tinggi tidak selalu merupakan kualitas material yang berguna.

Anelastisitas, redaman, relaksasi tegangan, dan modulus elastisitas bahan besi dan baja juga bergantung pada struktur mikro bahan serta kondisi pengujian. Sifat-sifat ini biasanya tidak ditentukan oleh teknik pengujian tarik. Namun, properti ini, serta parameter mesin, mempengaruhi bentuk kurva tegangan-regangan.

Batas proporsional

Tegangan nyata yang diperlukan untuk menghasilkan timbulnya kelengkungan dalam hubungan tegangan-regangan tarik adalah batas proporsional (PL). PL didefinisikan sebagai tegangan maksimum di mana regangan tetap berbanding lurus dengan tegangan. Penyimpangan dari proporsionalitas dapat dikaitkan dengan anelastisitas dan/atau inisiasi deformasi plastis. Kemampuan untuk mendeteksi terjadinya fenomena ini selama pengujian tarik tergantung pada akurasi tegangan dan regangan yang diukur. Nilai terukur dari PL menurun seiring dengan meningkatnya akurasi pengukuran. Karena nilai PL yang terukur bergantung pada akurasi pengujian, PL umumnya tidak dilaporkan sebagai properti tarik material. Juga, nilai PL memiliki sedikit atau tidak ada utilitas dalam pemilihan, kualifikasi, dan penggunaan bahan untuk aplikasi teknik. Tekanan yang jauh lebih dapat direproduksi dan praktis adalah YS materi.

Pengeluaran bahan dan timbulnya plastisitas

YS bahan besi dan baja dapat didefinisikan sebagai tegangan di mana bahan menunjukkan penyimpangan tertentu dari proporsionalitas antara tegangan dan regangan. Penyimpangan yang sangat kecil dari proporsionalitas dapat disebabkan oleh efek anelastik, tetapi penyimpangan dari perilaku linier ini sepenuhnya dapat dibalik dan tidak menunjukkan permulaan deformasi atau leleh plastis (nonreversibel) yang signifikan. Nilai teoritis YS dihitung dari persamaan YS =E/2p dimana E adalah modulus elastisitas dan p adalah nilai Pi (3,14159). Secara teoritis, luluh tidak terjadi kecuali tegangan yang diberikan merupakan fraksi yang signifikan dari modulus elastisitas. Estimasi untuk leleh ini umumnya lebih memprediksi YS terukur dengan faktor setidaknya 150 dalam kasus bahan besi dan baja. Perbedaan antara YS teoretis dan aktual disebabkan oleh gerakan dislokasi. Dislokasi adalah cacat pada kisi kristal, dan gerakan cacat ini adalah mekanisme utama deformasi plastis. Teknik yang mengubah YS material bergantung pada interaksi cacat untuk mengubah kemudahan gerakan dislokasi.

Mobilitas dislokasi tergantung pada kandungan paduan, perluasan kerja dingin, ukuran, bentuk, dan distribusi inklusi dan partikel fase kedua, dan ukuran butir material. Kekuatan meningkat seiring dengan meningkatnya kandungan paduan, karena atom paduan (atau pengotor) berinteraksi dengan dislokasi dan mencegah gerakan berikutnya. Jadi, jenis perkuatan ini dihasilkan dari interaksi cacat titik dengan cacat garis.

Pengerjaan dingin merupakan teknik yang efektif untuk meningkatkan kekuatan material besi dan baja. Mekanisme penguatan ini efektif karena jumlah dislokasi dalam material meningkat seiring dengan meningkatnya persentase kerja dingin. Dislokasi tambahan ini membatasi gerakan lanjutan dari dislokasi lainnya. Pengerjaan dingin adalah contoh penguatan karena cacat garis berinteraksi dengan cacat garis lainnya dalam kisi kristal. Rolling, stamping, forging, drawing, swaging, dan bahkan ekstrusi dapat digunakan untuk memberikan pekerjaan dingin yang diperlukan.

Batas butir dan fase juga menghalangi gerakan dislokasi. Dengan demikian, YS meningkat seiring dengan meningkatnya jumlah batas butir dan/atau jika persentase fase kedua dalam struktur meningkat. Penurunan ukuran butir meningkatkan jumlah batas butir per satuan volume, sehingga meningkatkan densitas cacat area pada kisi material. Karena interaksi antara cacat area dan cacat garis membatasi mobilitas dislokasi, YS meningkat seiring dengan menurunnya ukuran butir dan dengan meningkatnya jumlah partikel fase kedua.

Bahan besi dan baja menunjukkan berbagai YS karena mekanisme penguatan yang berbeda. Kisaran YS tergantung pada ukuran butir, persentase pengerjaan dingin, distribusi partikel fase kedua, dan parameter struktur mikro lainnya yang relatif mudah diukur. Nilai parameter mikro-struktur tergantung pada sejarah termo-mekanis material. Oleh karena itu pengetahuan tentang variabel metalurgi yang penting hampir merupakan kebutuhan untuk interpretasi cerdas dari data YS dan untuk desain dan pemanfaatan struktur dan komponen yang dibuat dari bahan-bahan ini.

Definisi YS yang paling umum adalah tegangan yang diperlukan untuk menyebabkan regangan plastis 0,002 mm/mm. Regangan ini menunjukkan deviasi yang dapat diukur dari proporsionalitas, dan tegangan yang diperlukan untuk menghasilkan deviasi ini adalah 0.2% offset YS. Sejumlah besar gerakan dislokasi diperlukan sebelum penyimpangan 0,2% dari perilaku linier tercapai. Oleh karena itu, selama pengujian tarik standar, kekuatan luluh offset 0,2% hampir tidak tergantung pada variabel mesin uji, efek cengkeraman, dan regangan nonlinier reversibel seperti anelastisitas. Karena independensi ini, kekuatan luluh offset 0,2% adalah properti yang dapat direproduksi yang digunakan dalam deskripsi sifat mekanik bahan besi dan baja. Namun, penting untuk diketahui bahwa besarnya YS, atau sifat tarik lainnya, bergantung pada struktur cacat bahan yang diuji. Oleh karena itu, sejarah termo mekanis material harus diketahui jika YS akan digunakan sebagai parameter desain yang berarti.

Titik hasil

Permulaan gerakan dislokasi pada beberapa material besi dan baja, terutama baja C rendah yang diuji pada suhu kamar, terjadi secara tiba-tiba, dan bukan proses yang relatif bertahap. Terjadinya luluh yang tiba-tiba ini membuat representasi luluh dengan metode offset 0,2% menjadi tidak praktis. Karena leleh mendadak, kurva tegangan-regangan pada baja ringan memiliki titik leleh (YP), dan YS baja ringan dijelaskan oleh tegangan leleh yang lebih rendah. YP berkembang karena interaksi atom terlarut (terlarut) dan dislokasi dalam kisi pelarut (inang). Interaksi solut-dislokasi dalam baja ringan melibatkan migrasi C ke dan interaksi dengan dislokasi. Karena interaksi menyebabkan konsentrasi zat terlarut menjadi tinggi di sekitar dislokasi, titik YP dikatakan berkembang karena pemisahan C ke dislokasi.

Banyak situs interstisial di sekitar dislokasi diperbesar dan karenanya merupakan tempat berenergi rendah atau tempat yang disukai untuk ditempati oleh atom terlarut. Ketika situs yang diperbesar ini ditempati, konsentrasi tinggi atau atmosfer zat terlarut dikaitkan dengan dislokasi. Dalam baja ringan, pemisahan zat terlarut menghasilkan atmosfer kaya C di dislokasi. Gerak dislokasi dibatasi karena gerak tersebut memerlukan pemisahan dislokasi dari atmosfer C. Segera setelah pemisahan terjadi, tegangan yang diperlukan untuk melanjutkan gerakan dislokasi berkurang dan, dalam pengujian tarik, YS yang lebih rendah tercapai. Proses pelelehan ini melibatkan gerakan dislokasi di daerah terlokalisasi dari sampel pengujian. Karena gerakan dislokasi adalah deformasi plastis, daerah di mana dislokasi bergerak mewakili daerah atau pita yang terdeformasi dalam material. Pita yang terlokalisasi dan berubah bentuk ini disebut pita Lu¨ders. Setelah dimulai, regangan tambahan menyebabkan pita Lu¨ders menyebar ke seluruh panjang pengukur sampel pengujian.

Perambatan ini terjadi pada tegangan konstan yang merupakan YS baja yang lebih rendah. Ketika seluruh bagian pengukur telah luluh, kurva tegangan-regangan mulai naik karena interaksi dislokasi dengan dislokasi lain, dan pengerasan regangan dimulai. Keberadaan pita YP dan Lu¨ders penting karena dampak pelunakan mendadak dan regangan lokal pada teknik pemrosesan. Sebagai contoh, luluh terlokalisasi yang tiba-tiba menyebabkan aliran material yang tersentak-sentak. Aliran material yang tersentak-sentak tidak diinginkan dalam operasi menggambar karena beban pada peralatan menggambar berubah dengan cepat, menyebabkan pelepasan energi yang besar yang akan diserap oleh peralatan pemrosesan. Juga, strain Lu¨ders yang terlokalisasi menghasilkan stretch mark pada bahan selama proses stamping. Stretch mark ini disebut 'stretcher strain' dan mudah terlihat pada permukaan yang dicap. Ini memperburuk penampilan permukaan dan mengurangi kegunaan komponen. Jika bahan yang tidak memiliki YP dicap, permukaan halus akan terbentuk karena proses pengerasan regangan menyebarkan deformasi secara merata ke seluruh bahan.

Pengaruh ukuran butir terhadap hasil

Bahan besi dan baja yang digunakan dalam aplikasi struktural adalah polikristalin. Bahan-bahan ini biasanya mengandung sejumlah besar kristal mikroskopis atau butiran. Ukuran butir sulit ditentukan secara tepat karena bentuk tiga dimensi butir cukup kompleks. Jika butir diasumsikan bulat maka diameter butir (d) dapat digunakan untuk menentukan ukuran. Untuk menentukan ukuran butir secara lebih tepat, biasanya mencakup intersep butir rata-rata (I), dan rasio (Sv) permukaan batas butir terhadap volume butir. Kedua parameter ini dapat ditentukan melalui teknik metalografi kuantitatif.

Namun, untuk alasan historis, parameter d adalah ukuran yang paling umum digunakan untuk menggambarkan pengaruh ukuran butir pada YS bahan besi dan baja. Pengaruh ini sering diukur melalui hubungan Hall-Petch dimana YS terkait dengan ukuran butir melalui persamaan empiris.

Batas butir bertindak sebagai penghalang gerakan dislokasi, menyebabkan dislokasi menumpuk di belakang batas. Tumpukan dislokasi ini memusatkan tegangan pada ujung tiang pancang, dan bila tegangan cukup, dislokasi tambahan dapat berinti pada butir yang berdekatan. Besarnya tegangan pada ujung tiang pancang dislokasi bergantung pada jumlah dislokasi pada tiang pancang. Jumlah dislokasi yang terkandung dalam tumpukan meningkat dengan meningkatnya ukuran butir karena volume butir yang lebih besar. Perbedaan jumlah dislokasi dalam pileup memudahkan dislokasi baru untuk bernukleasi dalam bahan berbutir besar daripada dalam bahan berbutir halus dengan kemurnian yang sebanding, dan perbedaan kemudahan dislokasi nukleasi ini diekstrapolasi langsung ke perbedaan YS .

Efek pengerjaan dingin dan pengerasan regangan

Deformasi plastis bahan besi dan baja pada suhu yang lebih tinggi dari suhu rekristalisasi adalah pengerjaan panas sedangkan deformasi plastis bahan tersebut pada suhu yang lebih rendah dari suhu rekristalisasi adalah pengerjaan dingin. Bahan-bahan ini selama pengujian tarik di atas suhu rekristalisasi tidak menunjukkan pengerasan regangan yang signifikan, dan YS tarik menjadi tegangan maksimum yang dapat didukung material secara efektif. Kurva tegangan-regangan untuk bahan-bahan ini menunjukkan bahwa tegangan yang diperlukan untuk menyebabkan deformasi plastis terus meningkat seiring dengan meningkatnya regangan tarik.

Tegangan yang diperlukan untuk deformasi lanjutan sering disebut sebagai tegangan aliran pada regangan tarik spesifik. Meningkatnya tegangan aliran dengan meningkatnya regangan adalah dasar untuk meningkatkan kekuatan material dengan pengerjaan dingin. Pengaruh ukuran butir pada kekuatan material dipertahankan selama proses pengerjaan dingin. Fakta bahwa ketergantungan kekuatan ukuran butir dipertahankan selama proses pengerasan regangan menetapkan kemungkinan interaksi di antara berbagai mekanisme penguatan dalam bahan-bahan ini. Sebagai contoh, pengerjaan dingin menyebabkan peningkatan kekuatan melalui interaksi antara cacat titik dan dislokasi, dan efek ini menambah efek paduan.

Juga, kekuatan bukan satu-satunya sifat tarik yang dipengaruhi oleh proses pengerjaan dingin. Daktilitas menurun dengan meningkatnya pengerjaan dingin, dan, jika pengerjaan dingin terlalu ekstensif, batang baja dapat retak dan patah selama pengerjaan dingin. Efek keseluruhan dari pengerjaan dingin pada kekuatan dan keuletan adalah bahwa peningkatan kekuatan dan penurunan daktilitas menyebabkan area di bawah kurva tegangan-regangan berkurang. Hal ini penting karena daerah ini mewakili usaha atau energi yang dibutuhkan untuk mematahkan batang baja, dan hasil pengujian tarik menunjukkan bahwa energi ini berkurang dengan meningkatnya persentase pengerjaan dingin.

Pengerjaan dingin, baik dengan menggulung, menggambar, mencap, atau menempa, mengubah struktur mikro. Bentuk butir yang dihasilkan ditentukan oleh arah aliran logam selama pemrosesan. Butir dalam sampel canai dingin memanjang dan rata, sehingga berubah dari butiran semispherical menjadi butiran berbentuk pancake. Proses penarikan batang menghasilkan butiran berbentuk jarum. Selain perubahan bentuk butir, bagian dalam butir terdistorsi oleh operasi pengerjaan dingin. Pita dengan kerapatan dislokasi tinggi (pita deformasi) berkembang, batas kembar bengkok, dan batas butir menjadi kasar dan terdistorsi. Karena deformasi yang menyebabkan perubahan struktur mikro bersifat anisotropik, sifat tarik material baja tempa sering kali bersifat anisotropik. Struktur mikro yang mengeras regangan dan sifat mekanik yang menyertainya yang dihasilkan dari pengerjaan dingin dapat diubah secara signifikan oleh anil. Perubahan mikrostruktur yang diperkenalkan dengan pemanasan ke suhu yang lebih tinggi tergantung pada waktu dan suhu anil. Ketergantungan suhu ini terjadi karena gerakan atom diperlukan agar anil menjadi efektif.

Kekuatan tarik

Kemampuan untuk mengeraskan regangan adalah salah satu karakteristik normal dalam perilaku mekanik yang memisahkan bahan besi dan baja dari bahan rekayasa lainnya. Tidak semua bahan logam menunjukkan karakteristik ini. Sebagai contoh, kromium (Cr) sangat rapuh dan patah dalam uji tarik tanpa bukti pengerasan regangan. Kurva tegangan-regangan untuk bahan rapuh mirip dengan bahan keramik. Fraktur terjadi sebelum deformasi plastis yang signifikan terjadi. Bahan rapuh seperti itu tidak memiliki YS nyata, dan tegangan patah adalah tegangan maksimum yang dapat didukung oleh bahan tersebut. Namun, bahan besi dan baja mengalami deformasi plastis sebelum patah, dan tegangan maksimum yang dapat ditopang oleh bahan tersebut jauh lebih tinggi daripada YS. Tegangan maksimum ini (berdasarkan dimensi aslinya) adalah kekuatan ultimat atau kekuatan tarik (TS) material.

Margin antara YS dan TS memberikan faktor keamanan operasional untuk material besi dan baja dalam struktur. Selain margin keamanan ini, nilai sebenarnya dari TS memiliki penggunaan praktis yang sangat sedikit. Kemampuan suatu struktur untuk menahan beban layan yang kompleks memiliki sedikit hubungan dengan TS, dan desain struktur harus didasarkan pada leleh. TS mudah diukur dan sering dilaporkan karena merupakan tegangan maksimum pada kurva tegangan-regangan. Kode teknik terkadang menentukan bahwa material tersebut harus memenuhi persyaratan TS tertentu.

Secara historis, TS, dengan pengurangan berdasarkan pengalaman untuk menghindari luluh, digunakan dalam perhitungan desain. Ketika akurasi pengukuran kurva tegangan-regangan meningkat, pemanfaatan TS berkurang, dan pada tahun 1940-an beberapa kode desain didasarkan pada hasil. Ada database empiris besar yang mengkorelasikan TS dengan kekerasan, kekuatan lelah (FS), tegangan pecah, dan sifat mekanik. Korelasi ini, persyaratan kode historis, dan fakta bahwa desain struktural yang menggabungkan bahan rapuh harus didasarkan pada TS memberikan dasar teknis untuk pemanfaatan berkelanjutan TS sebagai kriteria desain.

Kerja dingin dan mekanisme penguatan lainnya dari bahan besi dan baja tidak meningkatkan TS secepat mereka meningkatkan YS. Oleh karena itu, proses penguatan sering disertai dengan penurunan kemampuan untuk mengalami regangan plastis. Pengurangan ini menurunkan kemampuan bahan untuk menyerap energi sebelum patah dan, dalam banyak kasus, penting untuk keberhasilan pemanfaatan bahan-bahan ini. Analisis perilaku tarik material ini dapat memberikan wawasan tentang kemampuan menyerap energi material.

Ketangguhan

Kemampuan menyerap energi tanpa patah disebabkan oleh ketangguhan material. Dalam sebagian besar kasus, fraktur bahan besi dan baja dimulai pada cacat yang sudah ada sebelumnya. Cacat ini dapat cukup kecil untuk menjadi elemen dari struktur mikro atau, jika sedikit lebih besar, dapat berupa retakan makroskopik pada material atau, dalam kasus ekstrim, diskontinuitas yang dapat diamati secara visual dalam struktur. Bahan baja yang kuat menahan perambatan cacat melalui proses seperti luluh dan deformasi plastis. Maksimum deformasi ini terjadi di dekat ujung cacat. Karena fraktur melibatkan tegangan tarik dan deformasi plastis, atau regangan, kurva tegangan-regangan dapat digunakan untuk memperkirakan ketangguhan material. Namun ada tes khusus yang dirancang untuk mengukur ketangguhan material. Sebagian besar pengujian ini dilakukan dengan sampel pra-retak dan mencakup mekanik benturan dan patah. Perhitungan ketangguhan berdasarkan perilaku tarik adalah perkiraan dan tidak digunakan untuk desain.

Area di bawah kurva tegangan-regangan adalah ukuran energi yang diserap oleh material selama pengujian tarik. Area ini merupakan perkiraan kasar dari ketangguhan material. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

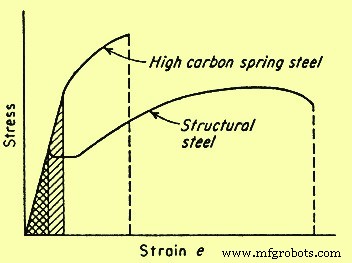

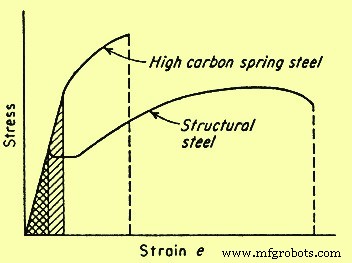

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.