Pengelasan Karbon dan Baja Paduan Rendah dan Retak yang Diinduksi Hidrogen

Pengelasan Karbon dan Baja Paduan Rendah serta Retak Akibat Hidrogen

Pengelasan busur adalah proses di mana baja bergabung dengan koalesensi. Biasanya proses menggunakan bahan pengisi yang kompatibel. Sebelum sambungan yang terikat dengan baik diproduksi, permukaan sambungan harus dipanaskan di atas suhu leleh untuk sepenuhnya menyatu dengan logam las. Meskipun reaksi metalurgi yang melibatkan peleburan, pemadatan, dan transformasi wujud padat bukanlah hal yang aneh, suhu dan laju pendinginan yang diamati sangat parah.

Gas aktif juga ada dan dapat larut dalam baja yang menyatu. Fluks diperkenalkan ke paduan dengan dan melindungi logam las. Umumnya, sambungan kaku dan menahan perubahan dimensi yang disebabkan oleh penyusutan dan transformasi solid-state, menghasilkan tegangan sisa sebesar kekuatan luluh (YS). Karena perubahan metalurgi tidak terjadi di bawah kondisi kesetimbangan, dan karena tegangan tinggi, banyak reaksi dapat terjadi di salah satu atau kedua logam las dan zona terpengaruh panas (HAZ) baja dan dapat menghasilkan cacat yang melemahkan mereka. kesehatan.

Karena variabilitas yang luar biasa dari proses pengelasan, sulit untuk memberikan banyak detail tentang mekanisme yang tepat yang terlibat atau koreksi yang dapat dilakukan. Selain itu, banyak tindakan korektif yang jelas setelah sebagian besar cacat dijelaskan. Satu masalah, yang berkaitan dengan hidrogen (H2), tidak sederhana. Karena masalah ini menjadi lebih relevan dengan semakin banyaknya baja paduan rendah kekuatan tinggi (HSLA) yang dilas, topik retakan yang diinduksi hidrogen (HIC) menjadi sangat penting.

Karbon (C) dan baja paduan rendah dilas karena memiliki aplikasi yang luas dan kemampuan las yang baik. Kegunaan ini terutama karena karakteristik metalurgi dari sistem dasar besi (Fe). Karakteristiknya meliputi kemampuan untuk mengalami transformasi alotropik (mikrostruktur) yang memungkinkan terjadinya pengerasan dan penguatan melalui transformasi martensit dan bainitik atau mekanisme pengendapan di samping kemampuan untuk mudah dipadatkan dengan sejumlah besar elemen. Kemampuan las baja C dan baja paduan rendah secara umum dapat diklasifikasikan menjadi (i) kemampuan las fabrikasi dan (ii) kemampuan las servis.

Kemampuan las fabrikasi adalah karena kemungkinan penyambungan baja C dan baja paduan rendah dengan pengelasan tanpa menimbulkan diskontinuitas yang berbahaya. Penerimaan diskontinuitas ini tergantung pada kondisi aplikasi untuk pengelasan tertentu. Kemampuan las fabrikasi baja dapat memadai untuk aplikasi nonkritis. Namun, baja yang sama mungkin tidak disarankan untuk aplikasi kritis, atau tindakan pencegahan khusus, seperti pemanasan awal, mungkin diperlukan saat pengelasan. Kemampuan las fabrikasi terutama berkaitan dengan diskontinuitas seperti porositas berbantuan H2, robekan lamellar, retak dingin, retak panas, dan retak panaskan kembali.

Kemampuan las servis baja C dan baja paduan rendah disebabkan oleh fakta bahwa hasil lasan memiliki sifat yang cukup untuk memenuhi fungsi yang diinginkan. Fitur penting dari kemampuan las servis adalah perbandingan sifat HAZ dengan sifat baja dasar yang tidak terpengaruh. Penerimaan dari kemampuan las layanan juga tergantung pada aplikasi yang direncanakan. Kemampuan las baja tertentu dapat diterima untuk aplikasi di mana korosi sangat penting tetapi ketangguhan adalah kepentingan sekunder. Namun, baja yang sama tidak dapat diterima untuk aplikasi di mana ketangguhan sangat penting. Kemampuan las servis melibatkan pengaruh siklus termal pengelasan pada properti di HAZ. Kemampuan las servis sering kali menentukan kisaran masukan panas yang diizinkan untuk baja tertentu. Masukan panas rendah dapat menimbulkan mikrostruktur ketangguhan rendah yang tidak diinginkan, serta masalah kemampuan las fabrikasi yang terkait dengan perengkahan dingin. Masukan panas tinggi dapat menghasilkan mikrostruktur kasar dengan ketangguhan rendah dan kekuatan rendah. Masukan panas saja tidak mengontrol struktur mikro dan sifat HAZ yang dihasilkan, tetapi siklus termal yang diinduksi mengontrol struktur mikro dan sifat. Oleh karena itu, masukan panas dan ketebalan baja adalah penting.

Klasifikasi baja

Baja C dan baja paduan rendah mencakup berbagai komposisi dan sifat. Baja sering diklasifikasikan menurut C dan/atau kandungan elemen paduannya. Klasifikasi yang berbeda tersedia di bawah berbagai sebutan, seperti baja C polos, baja C-Mn (mangan), baja C sedang, baja paduan rendah, baja paduan rendah kekuatan tinggi (HSLA), dan baja paduan mikro. Baru-baru ini, klasifikasi baja baru telah memperkenalkan metode pemrosesan baja sebagai faktor klasifikasi. Baja ini, yang dikenal dengan berbagai sebutan, sering digambarkan sebagai baja pemrosesan terkontrol termo-mekanis (TMCP). Batas-batas antara semua klasifikasi di atas seringkali tidak jelas, sering tumpang tindih, dan terkadang subjektif.

Baja C rendah mengandung hingga sekitar 0,30 % C dan hingga sekitar 1,65% Mn. Sebagian besar baja as-rolled yang digunakan untuk aplikasi las terdiri dari baja C rendah. Kelompok ini mencakup baja yang dapat memiliki variasi luas dalam kemampuan las. Sebagai contoh, dimungkinkan untuk mengelas baja C rendah dengan kurang dari 0,15% C dengan semua proses pengelasan. Dimungkinkan juga untuk mengelas baja C rendah yang mengandung 0,15% hingga 0,30% C (biasanya dikenal sebagai baja ringan) dengan ketebalan hingga 25 mm. Namun, bagian baja ringan yang lebih tebal mungkin memerlukan tindakan tambahan untuk keberhasilan pengelasan.

Baja HSLA dirancang untuk memberikan sifat mekanik yang lebih baik daripada baja C konvensional. Baja ini biasanya memiliki YS 290 hingga 550 N/sq mm dan bertipe C-Mn, dengan sedikit tambahan niobium (Nb) dan vanadium (V) untuk memastikan penghalusan butir serta pengerasan presipitasi. Baja HSLA biasanya diidentifikasi sebagai baja paduan mikro. Baja ini biasanya dilas dalam kondisi as-rolled atau normalisasi. Kemampuan las baja HSLA mirip dengan kemampuan las baja ringan.

Baru-baru ini, keluarga baru baja HSLA dengan pengerasan usia bantalan tembaga (Cu) C rendah telah dikembangkan. Baja ini bukanlah paduan yang benar-benar rendah, karena kandungan total Cu, Ni (nikel), dan Cr (kromium) biasanya mendekati 1%. Kemampuan las baja ini sangat baik, terutama karena kandungan C-nya yang rendah (kurang dari 0,06%). Baja ini umumnya digunakan dalam kondisi padam dan tua. Karena dua kondisi ini, baja ini terkadang juga dicirikan sebagai baja TMCP. Baja yang dipadamkan dan ditempa (Q&T) diberi perlakuan panas untuk mendapatkan YS 350 hingga 1030 N/sq mm. Contoh lain dari baja ini termasuk baja Ni-Cr-Mo (molibdenum). Pengelasan baja ini umumnya tidak memerlukan perlakuan panas lebih lanjut kecuali untuk perlakuan panas pasca las (stress relief) dalam beberapa aplikasi khusus. Keuntungan dari baja HSLA ini dibandingkan baja quenched dan tempered terpilih adalah persyaratan pra-panas pengelasan yang dikurangi untuk pengerasan usia Cu. Namun, baja HSLA ini tidak dilas seperti baja ringan.

Baja paduan rendah yang dapat diolah dengan panas (HTLA) biasanya diaustenisasi ulang, kemudian dipadamkan dan ditempa setelah pengelasan. Baja ini adalah baja yang relatif dapat dikeraskan yang dalam kondisi dipadamkan dan ditempa menghasilkan YS lebih tinggi dari 960 N/sq mm. Logam las biasanya tidak dapat mengembangkan kombinasi kekuatan dan ketangguhan yang dapat diterima pada tingkat ini dalam kondisi las atau bebas tegangan. Oleh karena itu, perlu dilakukan austenisasi ulang dan kemudian pendinginan dan tempering seluruh lasan setelah pengelasan.

Baja TMCP umumnya diproduksi dengan kombinasi rolling terkontrol diikuti dengan pendinginan yang dipercepat atau pendinginan langsung in-line. Pemrosesan ini memungkinkan pengembangan kombinasi kekuatan tinggi dan ketangguhan tinggi sambil mempertahankan kemampuan las yang baik. Kemampuan lasnya bagus karena kandungan elemen paduan dalam baja ini dapat dijaga sangat rendah, dengan kandungan C biasanya kurang dari 0,06%. Level YS setinggi 700 N/sq mm ke atas dimungkinkan dengan baja ini. Baja ini biasanya dapat dilas tanpa pemanasan awal. Namun, pada tingkat kekuatan tinggi, pemanasan awal mungkin diperlukan untuk mencegah retak pada logam las.

Baja Cr-Mo banyak digunakan untuk aplikasi suhu tinggi. Kandungan Cr dari baja ini bervariasi dari 0,5% hingga 9%, dan kandungan Mo dari 0,5% hingga 1,0%. Baja ini umumnya dikirim dalam kondisi 'normalisasi dan temper' atau 'padam dan temper'. Karena baja ini memiliki kemampuan mengeras yang wajar, tindakan pencegahan yang memadai diperlukan untuk menghindari perengkahan dingin berbantuan H2 (HACC). Aplikasi layanan sering membebankan persyaratan tambahan pada pengelasan baja ini. Sebagai contoh, di beberapa industri, baja ini diperlukan untuk ketahanan mulurnya, dan baik logam las maupun HAZ harus memberikan sifat mulur yang memadai. Atmosfer korosi di beberapa industri mengharuskan kekerasan HAZ maksimum dibatasi untuk menghindari retak korosi.

Kerentanan relatif baja terhadap HACC

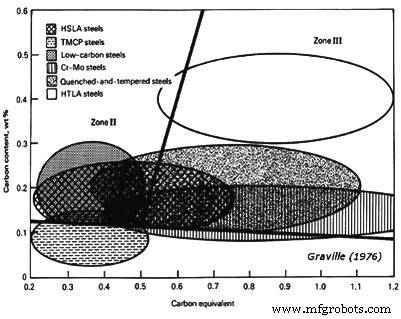

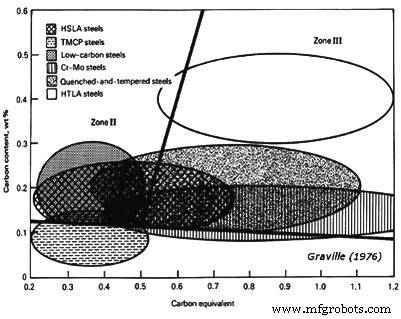

Graville telah menyarankan bahwa kerentanan terhadap HACC dapat dievaluasi dengan menghitung setara C (CE) dan membandingkannya dengan konten C seperti yang ditunjukkan pada diagram Graville (Gambar 1). Baja di bawah zona I memiliki C rendah dan hardenability rendah dan tidak terlalu rentan terhadap retak. Baja di bawah zona III memiliki C tinggi dan hardenability tinggi, dan semua kondisi pengelasan menghasilkan mikrostruktur yang sensitif terhadap retak. Oleh karena itu, untuk menghindari HACC pada baja di bawah zona III, perlu menggunakan tindakan H2 rendah, termasuk perlakuan panas awal dan pasca-las. Baja di bawah zona II memiliki tingkat C yang lebih tinggi dengan kemampuan pengerasan yang lebih rendah. Oleh karena itu, adalah mungkin untuk menghindari struktur mikro yang sensitif terhadap retakan dengan membatasi laju pendinginan HAZ. Hal ini dapat dicapai melalui kontrol masukan panas dan, sedikit banyak, dengan pemanasan awal.

Gambar 1 Diagram Graville menunjukkan kerentanan baja terhadap HACC relatif terhadap kandungan C dan CE

Gambar 1 Diagram Graville menunjukkan kerentanan baja terhadap HACC relatif terhadap kandungan C dan CE

CE yang dipertimbangkan dalam diagram Graville adalah CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5. Kerentanan terhadap perengkahan dingin semakin meningkat seiring dengan perpindahan baja dari zona I ke zona II, dan ke zona III. Diagram Graville juga menunjukkan bahwa baja paduan yang dapat diberi perlakuan panas, terutama di zona III, memerlukan pertimbangan khusus untuk pengelasan. Baja Cr-Mo dan Q&T juga membutuhkan perawatan, seperti yang dibutuhkan oleh beberapa baja HSLA. Baja C rendah mudah dilas kecuali pada bagian yang tebal, yang memerlukan beberapa tindakan pencegahan. Baja TMCP telah dikembangkan secara khusus sehingga terletak di zona I, dan karena itu kemampuan lasnya sangat baik. Gambar 1 menunjukkan hanya satu aspek kemampuan las dan ada banyak masalah lain, preferensi yang diinginkan sehubungan dengan HACC adalah menggunakan baja yang mendorong penutup komposisi ke sudut kiri bawah diagram Graville.

Cacat normal yang terkait dengan las busur

Porositas disebabkan oleh terperangkapnya kantong-kantong kecil gas, terutama H2 dan N2 (nitrogen), yang biasanya memiliki kelarutan yang lebih tinggi dalam zat besi (Fe) cair daripada padat. Selama pemadatan, gas berusaha untuk meninggalkan logam las. Namun, karena tingkat pemadatan yang tinggi, beberapa gas mungkin terperangkap. Jebakan ini tergantung baik pada laju pelarutan gas dan pada laju pemadatan logam las. Jika laju disolusi tinggi, gelembung gas memiliki peluang untuk berkembang dan keluar sebelum baja mengeras. Jika lajunya rendah maka gas tetap berada dalam larutan, yang menghindari porositas tetapi memungkinkan masalah lain seperti retak yang diinduksi H2 (HIC) atau ketangguhan yang buruk. Pada tingkat menengah, gas dapat nukleasi dan, tergantung pada jumlah gas terlarut dalam logam las dan tingkat pemadatan las, mengembangkan gelembung yang terjebak. Bentuk porositas yang sangat parah, yang disebut lubang cacing, terjadi ketika laju evolusi dan pemadatan gas sama, menyebabkan kantong-kantong gas memanjang untuk menggantikan gelembung-gelembung yang pada dasarnya berbentuk bola.

Di antara kemungkinan sumber H2 adalah uap air dalam fluks, hidrokarbon baik dalam pelumas wiredrawing atau kontaminan permukaan pada sambungan yang akan dilas, dan kebocoran air pada peralatan 'gas metal arc welding' (GMAW). N2 dikumpulkan dari udara yang memasuki daerah busur sebagai akibat dari perisai busur yang buruk. Dengan GMAW, hal ini dapat terjadi ketika laju aliran gas sangat rendah sehingga cross-draft menggantikan pelindung atau sangat tinggi sehingga atmosfer sekitarnya disedot ke dalam gas pelindung. Dengan proses 'las busur logam terlindung' (SMAW), hal ini dapat terjadi ketika tukang las tidak cukup terampil atau menggunakan metode yang tidak tepat yang menyebabkan panjang busur menjadi berlebihan.

Fusi yang tidak sempurna dapat terjadi dalam beberapa bentuk, seperti penetrasi sendi yang tidak memadai, tidak adanya fusi akar, atau kurangnya fusi dinding samping. Cacat ini dapat disebabkan oleh (i) masukan energi yang tidak mencukupi ke las, terutama arus yang tidak memadai, (ii) kecepatan gerak yang berlebihan, yang memungkinkan logam las mengalir di depan busur, atau (iii) sudut elektroda atau posisi kerja yang tidak tepat.

Kesulitan dengan penetrasi sambungan dan fusi akar biasanya disebabkan oleh penggunaan desain sambungan yang tidak sesuai untuk proses pengelasan yang digunakan atau mengabaikan langkah-langkah yang diperlukan untuk memberikan penetrasi busur yang memadai. Dalam kebanyakan kasus, ini berarti arus pengelasan terlalu rendah. Namun, dalam kasus proses pengelasan berpelindung gas, ini dapat berarti bahwa gas pelindung yang digunakan salah. Sebagai contoh, dengan campuran gas yang kaya argon (Ar), pola penetrasinya relatif dangkal, dengan pengecualian 'jari' tengah yang cukup dalam. Sayangnya, jari ini biasanya tidak diposisikan secara terpusat dan, karenanya, tidak dapat diandalkan. Namun, campuran gas pelindung yang kaya akan helium (He) atau karbon dioksida (CO2) mampu menghasilkan pola penetrasi yang lebih seragam dan bermanfaat lebih dalam. Penyatuan akar yang buruk yang terjadi saat pengelasan dari satu sisi memerlukan modifikasi pada desain sambungan untuk memungkinkan penetrasi yang lebih baik atau perubahan pengelasan dari kedua sisi potongan baja.

Dalam kebanyakan kasus, kurangnya fusi dinding samping antara logam las dan sambungan terjadi ketika tindakan yang tepat atau teknik pengendalian tidak digunakan oleh tukang las. Dengan proses GMAW, bisa jadi karena penggunaan variasi yang tidak tepat, seperti transfer hubung singkat, saat mengelas bagian yang berat. Transfer hubung singkat hanya efektif pada tingkat energi rendah, yang membuatnya sangat cocok untuk mengelas lembaran baja atau pelat tipis di semua posisi. Ini karena proses ini dirancang untuk memberikan sedikit penetrasi dan untuk membekukan logam las dengan cepat. Oleh karena itu, logam las tidak menyatu dengan dinding samping sambungan tempat panas dikeluarkan dengan cepat, yaitu yang lebih tebal dari 6 mm. Baik busur semprot dengan Ar maupun busur terkubur dengan las endapan pelindung CO2 yang terlalu masif dan cair untuk ditopang pada posisi vertikal atau di atas kepala. Namun, proses ini sangat efektif untuk membuat lasan pada posisi datar atau horizontal. Di sisi lain, variasi busur berdenyut dengan pelindung kaya Ar sangat efektif di semua posisi, menawarkan penetrasi dan kontrol yang cukup dari kolam las untuk mencegah cacat yang disebabkan oleh fusi dinding samping yang buruk.

Retakan panas juga disebut retak garis tengah atau solidifikasi dan disebabkan oleh penolakan konstituen leleh rendah di sepanjang garis tengah las tertahan. Mereka berkembang segera setelah las selesai dan, kadang-kadang, saat lasan sedang dibuat. Jika lasan dipatahkan untuk mengekspos retakan ini, lasan tersebut akan berwarna kebiruan, atau diwarnai dengan panas. Retakan ini, yang sering disebabkan oleh belerang (S) dan fosfor (P), lebih mungkin terjadi pada baja paduan C yang lebih tinggi. Sebagian besar, pelat baja dasar adalah sumbernya. Kerentanan terhadap retak, berdasarkan komposisi las, telah dibandingkan dengan persamaan empiris, seperti UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb – 12,3 X % Si – 5,4 X % Mn – 1. Dalam hal nilai UCS kurang dari 10, maka kerentanan terhadap keretakan rendah, sedangkan nilai yang lebih tinggi dari 30 berarti kerentanan ini tinggi, dan nilai antara 10 dan 30 berarti teknik pengelasan perlu dikendalikan.

Cacat, seperti retakan panas dan retakan kawah pada manik las, lebih mungkin terjadi dengan proses atau teknik pengelasan yang menghasilkan pengenceran tinggi (yaitu penetrasi dalam). Faktor lain yang berkontribusi terhadap keretakan garis tengah adalah profil lubang las yang tajam, yang merupakan karakteristik dari kecepatan pengelasan yang tinggi. Dalam situasi ini, kawah las sering mengembangkan retakan susut, yang disebut retakan kawah. Baik kawah titik air mata dan penetrasi dalam diproduksi dengan proses 'las busur terendam' (SAW) dan proses GMAW menggunakan pelindung CO2. Masalah juga dapat terjadi pada las fillet yang sangat cekung, karena penampangnya mungkin tidak cukup untuk menoleransi tegangan transversal yang disebabkan oleh susut las.

Dalam kebanyakan kasus, masalah dapat dicegah dengan menjaga tingkat gabungan S dan P di bawah 0,06%. Namun, ketika mengelas sambungan yang sangat tertahan menggunakan baja kekuatan tinggi, tingkat gabungan di bawah 0,03% umumnya diperlukan. Bila baja yang akan dilas mengandung jumlah S atau P yang berlebihan, retak panas dapat dihindari dengan (i) menggunakan praktik atau teknik pengelasan yang tidak menembus terlalu dalam, (ii) memilih kecepatan gerak yang cukup lambat untuk mencegah pembentukan robekan. menjatuhkan kawah, (iii) memberikan profil manik cembung, dan (iv) mengisi kawah di ujung setiap manik.

Robekan pipih terjadi pada pelat baja dasar ketika ditekan melalui ketebalannya dan biasanya ditemukan tepat di bawah HAZ. Ini terkait dengan baja berpita yang mengandung lapisan tipis inklusi yang terletak di bawah permukaan pelat baja. Jika baja kotor akan digunakan maka masalah tersebut dapat dicegah dengan mengubah desain sambungan untuk meminimalkan regangan melalui ketebalan pelat baja pada lasan.

Undercut adalah gouge tidak beraturan yang biasanya ditemukan di ujung atas lasan fillet horizontal. Pelat dasar baja di bagian las itu dilebur oleh busur, tetapi tidak diisi ulang oleh logam las. Paling sering, cacat ini disebabkan oleh kondisi pengelasan yang dipilih secara tidak tepat seperti sudut elektroda, kecepatan perjalanan, dan arus pengelasan. Ini lebih mungkin terjadi ketika mencoba membuat lasan fillet dengan kaki yang panjangnya lebih dari 8 mm. Dengan proses GMAW juga dapat terjadi bila menggunakan pelindung Ar yang mengandung oksigen (O2) kurang dari 2%. Undercut juga dapat ditemukan pada las yang dibuat dalam posisi vertikal, yang umumnya dianggap berasal dari tenunan yang berlebihan.

Tumpang tindih, juga disebut rollover, biasanya dikaitkan dengan las fillet dan dapat ditemukan ketika arus pengelasan terlalu rendah untuk menyatukan pelat baja dasar dengan benar atau kecepatan perjalanan terlalu rendah untuk menerima jumlah logam yang diendapkan. Penanganan elektroda yang buruk selama proses SMAW juga dapat menjadi faktor.

Inklusi dihasilkan oleh terak yang terperangkap di antara lintasan las. Mereka berasal sebagai potongan fluks tidak menyatu yang mungkin terperangkap dalam sambungan, atau sebagai terak yang dibiarkan mengalir di depan busur dan ditutupi oleh lasan, atau sebagai terak padat yang belum dihilangkan di antara lintasan las, atau sebagai timbangan berat yang belum dilepas dari sambungan sebelum pengelasan. Masalah yang paling umum dengan proses SMAW karena dapat diintensifkan dengan teknik pengendalian yang buruk pada bagian dari tukang las. Kehadiran inklusi dapat diantisipasi saat mengelas di atas lasan bermahkota tinggi atau kasar karena ujungnya sulit dibersihkan di antara lintasan atau untuk menembus selama pengelasan. Pencegahan dapat dilakukan dengan (i) melatih tukang las untuk menyetorkan lasan yang memiliki profil datar yang akurat, (ii) memposisikan las untuk menghasilkan energi yang lebih tinggi dan lebih banyak endapan fluida, (iii) mencegah berkembangnya karat di antara lintasan, dan (iv) memastikan bahwa lasan dikondisikan dengan benar di antara lintasan dengan pembersihan atau penggilingan.

Retak yang disebabkan oleh hidrogen

Hidrogen induced cracking (HIC) adalah fenomena yang terutama terkait dengan lasan pada baja paduan rendah. Faktor-faktor yang berkontribusi terhadap HIC adalah (i) adanya H2, (ii) tegangan tarik tinggi, (iii) struktur mikro yang rentan, (iv) suhu antara sekitar 200 derajat C dan -100 derajat C, dan (v) waktu. Pada tingkat kekuatan yang lebih rendah (sekitar 490 N/sq mm) HIC biasanya diamati sebagai retak memanjang di HAZ baja dasar, sering disebut retak bawah manik. Pada tingkat kekuatan yang lebih tinggi (sekitar 830 N/sq mm dan lebih tinggi), retakan melintang juga dapat terjadi pada logam las.

Ungkapan yang sering digunakan 'H2 embrittlement' menunjukkan bahwa H2 merusak ketangguhan las, tetapi istilah ini keliru. Uji impak pada material yang dipindahkan dari area di antara retakan menunjukkan bahwa material tersebut menunjukkan tingkat ketangguhan yang setara dengan las yang dibuat tanpa H2 dan, tentu saja, retak. Namun, keuletan tarik dapat dikurangi karena HIC dapat terjadi saat uji tarik sedang berlangsung, yang mengurangi luas penampang sampel uji. Cacat yang dihasilkan pada permukaan yang retak disebut 'mata ikan'. Retak dingin adalah ekspresi lain yang telah digunakan untuk membedakan retakan ini dari retakan panas yang ditemukan pada logam las dan dihasilkan oleh konstituen dengan titik leleh rendah yang terpisah selama pemadatan. Retak tertunda adalah istilah lain yang digunakan. Ini deskriptif karena HIC mungkin tidak terjadi selama berhari-hari atau berminggu-minggu. Ketika HIC diantisipasi, lasan sering tidak diradiografi selama seminggu atau lebih untuk memungkinkan retakan berkembang.

Mekanisme

Hidrogen adalah pengotor universal dalam semua proses pengelasan busur. Itu ada di air yang tidak dapat dihindari dalam fluks, dalam pelumas organik pada permukaan kabel pengisi, dalam puing-puing yang terkumpul di sambungan las, dan dalam uap air di udara yang dapat disedot ke dalam aliran busur. H2 memiliki kelarutan yang lebih tinggi dalam Fe cair daripada dalam Fe padat, dan kelarutannya juga menurun dengan suhu dalam Fe padat. Kelarutan H2 dalam Fe adalah fungsi suhu.

Kelarutan di atas cairan pada 1500 derajat C adalah sekitar 30 ppm (bagian per juta) berat, tetapi sekitar 8 ppm dalam keadaan padat. Pada 400 derajat C, kelarutannya turun menjadi kurang dari 1 ppm. Tingkat pemadatan logam las sangat tinggi dan, akibatnya, H2 yang telah larut dalam logam las leburan dipertahankan. Meskipun H2 yang keluar sebagai gas sering terperangkap dalam bentuk gelembung kecil atau porositas logam las, sejumlah besar tetap berada dalam logam las yang dipadatkan sebagai H2 lewat jenuh. Residunya mungkin tampak tidak signifikan, tetapi harus diakui bahwa sedikitnya 1 ppm H2 dapat menyebabkan masalah keretakan pada baja berkekuatan tinggi.

Selama interval pendinginan, atom H2 berdifusi dengan cepat, dengan beberapa masuk ke HAZ las, beberapa keluar ke udara, dan sisanya tersisa di dalam logam las. Mengingat kondisi yang tepat, atom-atom yang sangat mobile ini mencari celah dan diskontinuitas dalam kisi logam dan berkonsentrasi pada titik-titik tersebut. Bersamaan dengan tegangan sisa dalam kisi yang disebabkan oleh pengekangan eksternal dan perubahan volume yang disebabkan oleh solidifikasi dan transformasi keadaan padat, H2 memperbesar diskontinuitas untuk membentuk retakan mikro. Tegangan lokal dihilangkan secara tiba-tiba saat atom menembus celah dan terperangkap sebagai molekul. Retak mikro yang dihasilkan, yang memiliki ujung tajam, juga terkait dengan konsentrasi tegangan tinggi di mana atom tambahan terkumpul. Tegangan-tegangan ini bertambah sampai tegangan-tegangan itu juga dihilangkan saat retakan diperpanjang. Proses peningkatan tegangan dan pelepasan melalui retakan ini berlanjut sampai (i) luas penampang berkurang cukup untuk menyebabkan keruntuhan, (ii) H2 keluar dalam jumlah yang cukup untuk menurunkan konsentrasinya di bawah tingkat yang diperlukan untuk melanjutkan perengkahan, dan (iii) di bawah retakan manik telah mengurangi tegangan sisa pada lasan di bawah tingkat yang diperlukan agar retakan dapat berlanjut.

HIC tidak terjadi secara spontan, tetapi sebagai langkah-langkah terpisah. Perkembangan bertahap dapat diamati secara akustik. Pada spesimen kecil, perkembangannya juga dapat dipantau dengan mengukur perubahan resistensi. Pemantauan menggambarkan perubahan resistensi yang terjadi setelah proses HIC dimulai, serta cara HIC berkembang selangkah demi selangkah hingga gagal. Pemantauan juga menunjukkan sensitivitas HIC terhadap tingkat stres eksternal. Kegagalan terjadi dengan cepat ketika tegangan pada spesimen melebihi kekuatan tariknya (TS), apakah ada H2 atau tidak. Namun, bila H2 cukup, kerusakan yang disebabkan oleh HIC dapat dimulai dengan tegangan jauh di bawah TS. Dengan H2 dan waktu yang cukup, HIC dapat menyebabkan kegagalan. Biasanya waktu yang dibutuhkan untuk memulai retakan dan menyebabkan kegagalan meningkat seiring dengan berkurangnya tegangan.

Penting untuk diketahui bahwa HIC tidak terjadi di bawah tegangan kritis. Selain tegangan yang diberikan, jumlah H2 yang terlarut dalam baja juga memainkan peran penting. Dengan meningkatnya H2, lebih sedikit stres yang dibutuhkan untuk memulai HIC, dan waktu yang dibutuhkan untuk inisiasi juga berkurang. Interaksi kedua variabel ini, tegangan dan H2 menunjukkan bahwa waktu untuk memulai HIC dan tegangan kritis di bawahnya dimana kegagalan tidak terjadi berbanding terbalik dengan jumlah H2 yang ada dalam baja.

Variabel ketiga yang mempengaruhi HIC adalah mikrostruktur baja (baik logam las atau HAZ). Martensit kembar, yang terjadi pada baja dengan kandungan C lebih tinggi (lebih dari sekitar 0,3% C), biasanya sangat sulit, meskipun masalah dapat terjadi pada semua mikrostruktur acicular, termasuk bainit. Anggapan ini mungkin rusak karena mikrostruktur acicular khas dari yang terkait dengan baja kekuatan tinggi, dan tegangan yang lebih tinggi, dalam dirinya sendiri, merupakan faktor yang memberatkan dengan HIC. Namun, baja dengan struktur mikro yang relatif toleran dapat menunjukkan tegangan kritis yang lebih tinggi daripada baja yang lebih kuat dengan struktur mikro yang sensitif. Biasanya baja yang lebih kuat lebih sensitif terhadap H2 sehubungan dengan waktu inisiasi lebih awal untuk HIC dan tegangan kritis yang lebih rendah. Perbedaan perilaku seperti itu telah diamati antara baja martensit kekuatan tinggi dan baja bainitik yang lebih lemah.

Inklusi juga penting. Ketangguhan baja HSLA terganggu oleh pengotor, terutama dalam bentuk inklusi. Namun, karena inklusi dapat berfungsi sebagai penyimpan atom H2, inklusi juga dapat memiliki efek yang menguntungkan. Untuk alasan ini, beberapa baja dengan kemurnian sangat tinggi telah terbukti sangat sensitif terhadap HIC. Tidak dapat disimpulkan bahwa lasan perlu diberi tegangan eksternal untuk mengembangkan HIC. Penyusutan diferensial yang terkait dengan pengelasan fusi selalu menghasilkan tegangan sisa dalam pengelasan, dan, dengan pengecualian yang jarang, tegangan tersebut setidaknya setara dengan YS dari komponen sambungan terlemah. Karena sebagian besar logam las lebih kuat dari baja dasar, tegangan sisa mendekati YS pelat baja dasar. Seringkali, adalah mungkin untuk meminimalkan perkembangan HIC dalam struktur kritis dengan memilih logam las yang lebih lemah, atau di bawah pencocokan, untuk menjaga tegangan sisa serendah mungkin. Dengan beberapa aplikasi, seperti yang melibatkan kelelahan, struktur yang lebih lemah tetapi suara bisa lebih cocok daripada yang mengandung HIC. Namun, mengingat struktur mikro yang sensitif dan H2 yang cukup, tegangan kritis bisa sangat rendah, yang secara substansial lebih kecil dari tegangan sisa tipikal. Oleh karena itu, jika HIC menjadi masalah, hal itu berkembang, dalam banyak kasus, sebelum struktur yang dilas meninggalkan area fabrikasi.

Pengamatan penting lainnya adalah bahwa mekanisme HIC dipengaruhi oleh suhu. Peluang untuk HIC minimal ketika suhu melebihi sekitar 200 derajat C. Pada suhu yang lebih tinggi, tingkat difusi H2 sangat tinggi untuk memungkinkan atom berkonsentrasi pada cacat kisi atau diskontinuitas tajam lainnya dalam lasan. Karena mobilitas H2 pada dasarnya nol, HIC tidak mungkin terjadi pada las yang didinginkan di bawah -130 derajat C.

Kontrol HIC

Sambil mempertimbangkan persyaratan metalurgi untuk HIC, jelas bahwa sejumlah pendekatan dapat diadopsi untuk menghindari terjadinya. Persyaratan ini mencakup pengurangan tegangan sisa yang dihubungkan dengan pengelasan. Ini adalah (i) menghindari struktur mikro acicular dalam logam las dan HAZ atau setidaknya memilih struktur mikro yang bainitik, bukan martensit, (ii) pengurangan jumlah H2 terlarut dalam logam las selama operasi pengelasan, atau ( iii) membiarkan H2 melarikan diri sebelum dapat menyebabkan kerusakan. Yang paling cocok dari pendekatan ini tergantung pada ukuran komponen yang akan dilas, sifat mekanik yang dibutuhkan, layanan yang diperkirakan, proses pengelasan yang akan digunakan, dan keterbatasan biaya. Dalam kebanyakan kasus, kompromi perlu dilakukan dan kombinasi dari pendekatan ini mungkin paling hemat biaya.

Seperti yang dinyatakan sebelumnya, tegangan sisa dalam lasan biasanya setara dengan YS dari bahan terlemah pada sambungan. Dalam konfigurasi sambungan yang menimbulkan tegangan tri-aksial tinggi, tegangan sisa dapat jauh lebih tinggi daripada YS. Meskipun perancang jarang menggunakan bahan yang lebih lemah hanya untuk mengurangi tegangan sisa, harus diakui bahwa HIC dapat memiliki pengaruh yang signifikan pada umur kelelahan suatu struktur. Untuk mengakomodasi baja yang lebih lemah, kompromi yang lebih dapat diterima adalah dengan mendesain ulang pengelasan untuk menggabungkan bagian yang lebih tebal. Namun, pendekatan lain dapat diambil untuk memanfaatkan sepenuhnya kekuatan yang tersedia pada baja paduan rendah tanpa menimbulkan HIC.

Karena perubahan struktur mikro dari logam las atau HAZ adalah kemungkinan kecil, kecuali ada pilihan untuk memilih baja yang berbeda, bahan baja yang paling toleran terhadap HIC harus dipilih. Metode lain untuk mengurangi tegangan sisa dalam lasan adalah dengan menggunakan perlakuan panas pasca-las pada suhu yang lebih rendah dari suhu kritis. Karena baja lebih lemah pada suhu yang lebih tinggi, pengurangan tegangan sisa yang substansial dimungkinkan dengan memanaskan lasan ke suhu di mana leleh plastis dapat terjadi. Untuk baja dengan struktur martensit temper, pilihan yang paling cocok untuk perlakuan panas ini adalah pada atau tepat di bawah suhu temper aslinya, yang umumnya mendekati 620 derajat C. Perlakuan ini disebut stress relief annealing (SRA). For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

Gambar 1 Diagram Graville menunjukkan kerentanan baja terhadap HACC relatif terhadap kandungan C dan CE

Gambar 1 Diagram Graville menunjukkan kerentanan baja terhadap HACC relatif terhadap kandungan C dan CE