Efisiensi Energi dan Produksi Besi dan Baja

Efisiensi Energi dan Produksi Besi dan Baja

Dalam beberapa tahun terakhir, kebutuhan akan penggunaan energi yang lebih rasional dan efisien muncul sebagai isu yang strategis dan mendesak. Kebutuhan seperti itu terutama dirasakan dalam produksi besi dan baja, tidak hanya karena meningkatnya biaya energi, tetapi juga sebagai konsekuensi dari persaingan, yang menekankan beberapa fitur dari proses dan produk akhirnya (misalnya biaya dan kualitas). Juga, penggunaan sumber daya energi secara rasional dapat dianggap sebagai masalah ganda, aspek pertama terkait dengan kesadaran yang dicapai tentang ketersediaan energi yang terbatas, dianggap sebagai sumber, dan yang kedua diwakili oleh apresiasi yang matang terhadap biaya. lahir untuk mendapatkan energi.

Secara global, konsumsi energi yang terus meningkat sejalan dengan meningkatnya kekhawatiran tentang konservasinya. Selain mahal dan rentan terhadap fluktuasi harga yang tiba-tiba, sebagian besar sumber energi tidak terbarukan. Oleh karena itu, konservasi energi dianggap penting tidak hanya untuk menghindari pemborosan sumber daya yang berharga, tetapi juga untuk memperlambat penipisan cepat sumber daya batubara, minyak, dan gas alam. Namun, dengan gerakan lingkungan yang mulai berkembang dalam 30 tahun terakhir, konsekuensi dari penggunaan energi yang tidak berkelanjutan tidak lagi terbatas pada ekonomi saja. Karena sebagian besar emisi gas rumah kaca (GRK) adalah hasil dari pembakaran bahan bakar fosil, konservasi energi saat ini secara intrinsik terkait dengan pertanyaan iklim. Karena menghentikan penggunaan bahan bakar fosil bukanlah pilihan tanpa kelangsungan sumber-sumber alternatif, maka satu-satunya cara untuk mengurangi penggunaan energi dan mengelola emisi adalah dengan memaksimalkan efisiensinya.

Karena industri besi dan baja merupakan salah satu sektor yang paling intensif energi dalam perekonomian negara mana pun, oleh karena itu industri ini menjadi perhatian khusus dalam konteks diskusi lingkungan lokal dan global.

Profil efisiensi energi telah meningkat baru-baru ini, karena meningkatnya kekhawatiran tentang dampak lingkungan lokal dan global dari penggunaan energi. Tantangan terhadap ketahanan energi juga telah mengedepankan efisiensi energi, karena secara langsung berkontribusi dalam mengurangi penggunaan energi.

Efisiensi energi dalam produksi besi dan baja sangat penting, untuk memastikan pengurangan biaya produksi, daya saing produk baja dan untuk meminimalkan dampak lingkungan, seperti emisi GRK. Sebagian besar input energi di pabrik baja terintegrasi berasal dari bahan bakar dan listrik. Energi dari bahan bakar terutama berasal dari bahan bakar padat (terutama batubara) dan hanya sedikit masukan yang berasal dari bahan bakar cair dan gas. Bahan bakar dalam produksi besi dan baja digunakan untuk menyediakan energi panas. Ini juga digunakan sebagai reduktor untuk mereduksi bijih besi untuk menghasilkan besi. Energi listrik digunakan untuk memenuhi kebutuhan proses, menjalankan motor, dan penerangan fasilitas.

Orang yang pertama kali membentuk gagasan efisiensi energi adalah fisikawan Amerika dan aktivis lingkungan Amory Lovins. Terguncang oleh krisis minyak tahun 1973, Lovins mendalilkan dan mempopulerkan konsep 'negawatt', sebuah sistem pemenuhan kebutuhan energi tidak dengan mengeksploitasi jumlah energi yang lebih besar, tetapi dengan meningkatkan efisiensi jumlah yang ada. Dengan kata lain, untuk menggunakan ekspresi Amerika, 'mendapatkan hasil maksimal dari uang'. Sejak itu, semua orang di seluruh dunia bekerja untuk menyempurnakan teknologi yang ada atau merancang solusi yang benar-benar baru yang memaksimalkan nilai yang diperoleh dari setiap unit energi. Upaya ini telah dibantu oleh dukungan dari orang-orang yang berwenang, yang telah menciptakan lingkungan yang mendukung motivasi untuk menggunakan energi secara efisien.

Produksi besi dan baja membutuhkan energi yang intensif. Ini adalah konsumen energi terbesar di antara semua sektor industri. Ini juga merupakan penghasil emisi CO2 terbesar. Ini merupakan bagian yang signifikan dari biaya produksi baja. Biaya energi sebagai persentase dari total biaya berkisar antara 20% sampai 40% tergantung pada rute produksi, jenis bijih besi dan batubara yang digunakan, bauran produk baja, teknologi pengendalian operasi, dan efisiensi material.

Sumber energi utama yang digunakan dalam produksi besi dan baja meliputi batubara kokas, batubara non kokas, bahan bakar minyak cair, dan listrik. Dimanapun gas alam tersedia digunakan dalam produksi besi. Dari berbagai jenis sumber energi primer, batubara kokas memegang porsi terbesar dari energi yang digunakan (65% sampai 80%). Sementara batu bara kokas, batu bara non kokas, dan minyak bahan bakar cair terutama digunakan di pabrik baja terintegrasi, listrik sejauh ini merupakan input utama untuk pembuatan baja di pabrik mini menggunakan tungku busur listrik atau tungku induksi.

Intensitas energi diukur dalam istilah fisik sebagai konsumsi energi spesifik per unit output (SEC).

Konsumsi energi spesifik (SEC) didefinisikan sebagai berikut. SEC diukur dalam GJ/ton produk.

SEC =Energi yang digunakan / produk yang dihasilkan =(Energi yang diimpor – Energi yang diekspor) / produk yang dihasilkan

Proses industri sering menggunakan energi dalam bentuk yang berbeda, seperti bahan bakar, uap, dan listrik, dan SEC dari proses semacam itu dihitung sebagai berikut.

SEC =E (bahan bakar) + E (uap) + E (listrik) / produk yang dihasilkan

Dimana E (bahan bakar) adalah konsumsi bahan bakar, E (uap) adalah konsumsi uap dan E (listrik) adalah konsumsi listrik dari proses.

Dalam kebanyakan kasus, SEC dibandingkan dengan praktik terbaik untuk menentukan persentase pengurangan energi per unit output yang dapat dicapai dengan mengadopsi praktik terbaik. SEC untuk produksi besi dan baja telah berkurang secara signifikan dalam beberapa tahun terakhir. Saat ini SEC di pabrik hemat energi di dunia yang menggunakan rute tanur sembur – tungku oksigen dasar, berkisar dari 17 GJ/ton baja mentah hingga 23 GJ/ton baja mentah. Di pabrik yang tidak begitu efisien, kisarannya berkisar antara 25 GJ/ton baja mentah hingga 34 GJ/ton baja mentah.

Variasi SEC ini dipengaruhi oleh/tergantung pada kualitas bijih besi dan batubara, grade baja dan efisiensi material. Rute tungku perapian terbuka lebih intensif energi dan kurang produktif.

Saat ini, hanya kapasitas yang sangat kecil yang masih digunakan karena penggantian teknologi ini dengan teknologi BOF. Rute produksi baja yang menggunakan tungku busur listrik tidak memerlukan kokas atau pabrik sinter tetapi skrap baja daur ulang. Intensitas energi dari rute ini berkisar antara 9,1 hingga 12,5 GJ per ton baja mentah di mana inputnya hanya skrap baja.

Cara lain untuk memproduksi baja mentah adalah dengan mereduksi bijih besi secara langsung untuk menghasilkan besi tereduksi langsung (DRI). Intensitas energi rata-rata biasanya antara 28,3 dan 30,9 GJ per ton baja mentah. Teknologi ini kebanyakan menggunakan gas alam atau non coking coal. Dewasa ini, ada minat yang cukup besar di dunia untuk memproduksi DRI dengan menggunakan shale gas di daerah-daerah yang ketersediaannya melimpah.

Emisi SEC dan CO2 spesifik dari berbagai toko di pabrik besi dan baja di Eropa diberikan di Tab 1.

| Tab 1 Emisi SEC dan CO2 spesifik untuk produksi besi dan baja di Eropa |

| Unit pabrik baja | Energi primer | Energi langsung | Total emisi CO2 | Emisi CO2 langsung |

| GJ/ton | GJ/ton | ton CO2/ton | ton CO2/ton |

| Pabrik kokas dan produk sampingannya | 6.827 | 6,539 | 0,824 | 0,794 |

| Pabrik sinter | 1,730 | 1,549 | 0.211 | 0,200 |

| Pabrik pelet | 1.204 | 0,901 | 0,075 | 0,057 |

| Tungku sembur | 12,989 | 12.309 | 1.279 | 1.219 |

| Tungku oksigen dasar | -0,253 | -0,853 | 0,202 | 0,181 |

| Tungku busur listrik | 6.181 | 2,505 | 0,240 | 0,240 |

| Bloom, slab, dan pabrik billet | 2,501 | 1,783 | 0,125 | 0,088 |

| Pabrik strip panas | 2.411 | 1.700 | 0,120 | 0,082 |

| Penggilingan pelat | 2,642 | 1,905 | 0,133 | 0,098 |

| Pabrik seksi | 2,544 | 1,828 | 0,127 | 0,084 |

| Baris acar | 0,338 | 0,222 | 0,016 | 0,004 |

| Penggilingan penggilingan dingin | 1,727 | 0,743 | 0,075 | 0,008 |

| Anil | 1,356 | 1.086 | 0,070 | 0,049 |

| Garis pelapis celup panas | 2,108 | 1.491 | 0,104 | 0,059 |

| Garis pelapisan elektrolit | 4.469 | 2,619 | 0.208 | 0,046 |

| Garis pelapis organik | 1.594 | 0,758 | 0,074 | 0,003 |

| Pembangkit listrik | 12,173 | 12,173 | 1,989 | 1,989 |

Aliran energi dan pemanfaatan gas proses di pabrik baja terintegrasi

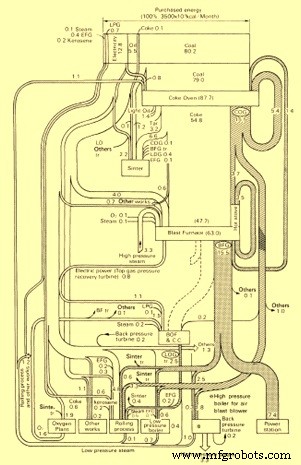

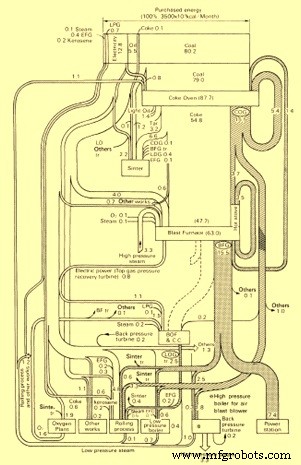

Saling ketergantungan energi dalam sebuah pabrik baja terintegrasi cukup kompleks. Gambar 1 mengilustrasikan contoh tipikal aliran input dan output dari berbagai jenis energi dan zat pereduksi bersama-sama dengan aliran energi internal dari pabrik besi dan baja terintegrasi Jepang.

Gbr 1 Contoh aliran energi tipikal di pabrik baja terintegrasi Jepang

Input dominan yang biasa adalah batu bara, bahan bakar minyak dan, jika dibeli dari pasokan eksternal, kokas. Input ini terutama digunakan untuk produksi kokas di pabrik oven kokas dan sebagai zat pereduksi di tanur tinggi. Adalah umum untuk menggunakan bahan pereduksi alternatif dalam tanur tinggi, seperti batubara, tar batubara atau minyak yang diinjeksikan ke tanur tinggi pada tingkat tuyere. Minyak bekas, lemak, berbagai gas (misalnya gas oven kokas) dan hidrokarbon lainnya, seperti limbah plastik, juga dapat disuntikkan.

Kualitas (nilai kalor dan kebersihan) dan volume gas yang berbeda sangat bervariasi dan faktor-faktor ini berdampak pada penggunaan bahan bakar yang bermanfaat. Untuk mengoptimalkan efisiensi energi, setiap bahan bakar gas harus dikonsumsi di pembangkit yang paling tepat. Manajemen energi memainkan peran penting dalam hal ini. Tugas utama manajemen energi adalah distribusi dan penggunaan yang efisien dari gas proses dan bahan bakar yang dibeli. Tata letak pabrik yang baik dapat lebih memudahkan tugas ini.

Gas oven kokas (COG), gas tanur sembur (gas BF) dan gas tungku oksigen dasar (gas BOF) merupakan dasar dari sistem energi di pabrik baja terintegrasi. Sebagian besar permintaan energi dipenuhi oleh gas-gas ini; bagian yang tersisa harus seimbang dengan energi yang dibeli, biasanya daya listrik dan bahan bakar lain seperti bahan bakar minyak.

Potensi peningkatan efisiensi energi sebagian besar dibangun berdasarkan perubahan yang sedang berlangsung di sektor besi dan baja. Mereka muncul dari peningkatan faktor input, dari konversi teknologi dan perkuatan serta dari daur ulang dan pemanfaatan kembali limbah panas. Potensi dalam pemanfaatan kembali limbah panas, misalnya, sangat besar. Saat ini, lebih dari 50% energi hilang di banyak pabrik baja. Kerugian terjadi sebagai gas buang dan produk sampingan yang tidak dapat digunakan untuk pembangkit listrik atau produksi uap panas rendah.

Meskipun sebagian besar tindakan untuk peningkatan efisiensi energi hemat biaya dan memberikan manfaat bersih dalam jangka waktu tertentu, hanya sedikit tindakan yang telah atau sedang dilaksanakan di banyak pabrik besi dan baja. Hambatan untuk peningkatan efisiensi energi terutama adalah ketersediaan modal di pabrik besi dan baja ini.

Peningkatan di SEC

Peningkatan SEC diperoleh melalui berikut ini.

- Dengan meningkatkan efisiensi energi proses

- Dengan memilih bahan masukan yang tepat untuk proses

- Dengan mengurangi atau menutup kehilangan energi dari proses

- Dengan memulihkan panas buangan dari proses.

- Dengan meningkatkan pemantauan konsumsi energi melalui sistem manajemen energi.

Bidang perbaikan diidentifikasi melalui audit energi yang tepat. Audit dapat dilakukan baik di rumah atau melalui lembaga eksternal yang memenuhi syarat. Area perbaikan akan dikategorikan dalam tiga kategori.

- Jangka pendek – Ini adalah item perbaikan yang dapat diimplementasikan dengan praktis tanpa investasi atau investasi yang sangat sedikit. Ini biasanya peningkatan proses, peningkatan pemantauan, daur ulang limbah, dan peningkatan input proses, dll.

- Jangka menengah – Perbaikan ini membutuhkan penambahan/penggantian peralatan/instrumen tertentu yang memiliki periode pembayaran yang sangat cepat.

- Jangka panjang – Peningkatan ini membutuhkan investasi besar dan mungkin melibatkan penghapusan peralatan/proses lama.

Untuk menerapkan salah satu dari perbaikan di atas, dukungan manajemen merupakan unsur penting. Tanpa dukungan manajemen, program peningkatan efisiensi energi dapat berhasil.