Kebocoran Terak di Tungku Oksigen Dasar

Slopping of Slag di Basic Oxygen Furnace

Pembuatan baja dalam tungku oksigen dasar (BOF) adalah proses batch di mana baja dibuat dari besi cair. Konsentrasi unsur-unsur seperti karbon (C), mangan (Mn), dan fosfor (P) berdampak pada kualitas baja. Untuk baja yang akan dicor, itu harus pada suhu yang telah ditentukan sebelumnya. Untuk mencapai suhu dan komposisi yang telah ditentukan, oksigen (O2) ditiupkan ke dalam konverter berlapis tahan api yang berisi besi cair. O2 mengoksidasi unsur-unsur yang berbeda di dalam bak yang menyebabkan peningkatan suhu dan pengurangan konsentrasi unsur-unsur yang tidak diinginkan. Oksida cair yang terbentuk mengapung ke atas bak membentuk lapisan terak. Agar proses pembuatan baja BOF efektif, diperlukan volume terak yang signifikan di dalam kapal. Namun, volume terak dibatasi oleh ukuran konverter yang terbatas

Laju reaksi yang cepat dalam konverter disebabkan oleh luas permukaan yang sangat besar yang tersedia untuk reaksi. Ketika O2 disuntikkan ke penangas logam, sejumlah besar gas berevolusi membentuk emulsi dengan terak cair dan dengan tetesan logam yang terpotong dari permukaan penangas oleh tumbukan pancaran O2. Oksida gas yang terbentuk seperti karbon monoksida (CO) dan karbon dioksida (CO2) naik melalui lapisan terak ini sehingga berbusa.

Pembentukan slag foam terjadi pada pertengahan periode blowing O2 dan terjadi penurunan penyerapan oksida besi (FeO) oleh slag. Ini hampir bertepatan dengan periode laju dekarburisasi maksimum. Oleh karena itu, tinggi busa maksimum dicapai sesaat sebelum paruh pertama peniupan (sekitar 35%) karena tingginya volume gas yang dihasilkan oleh dekarburisasi dan kemampuan berbusa yang tinggi dari terak pada saat itu.

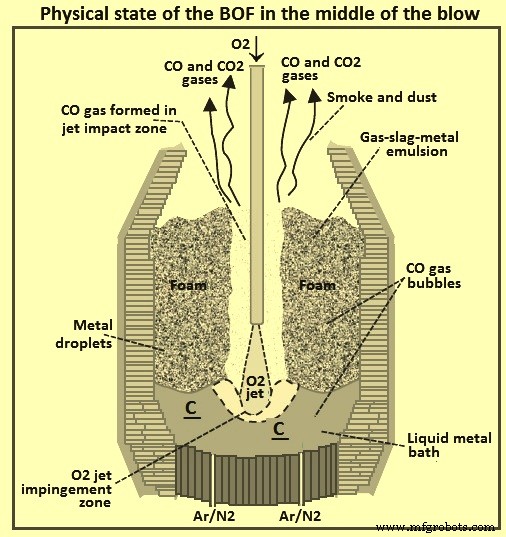

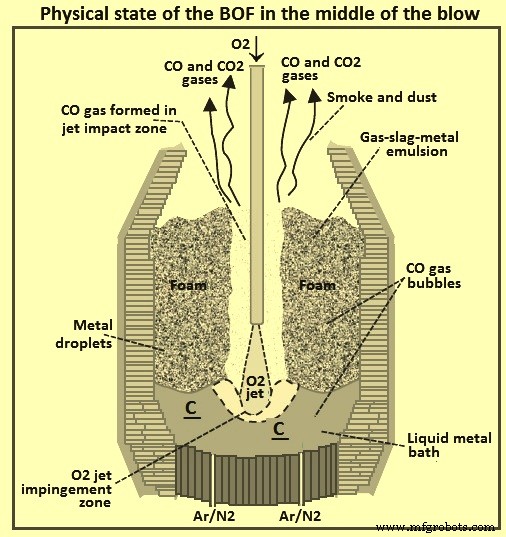

Karakteristik khas dari proses pembuatan baja di BOF adalah pembentukan busa multi-fase, yang terdiri dari terak cair, tetesan logam, partikel padat 'fase kedua' seperti fluks yang tidak larut, dan gas proses. Hal ini karena (i) pancaran O2 berkecepatan tinggi mengenai lelehan, mengeluarkan sebagian besar lelehan dalam bentuk tetesan logam ke bagian atas konverter, (ii) fluks kental ditambahkan dalam batch, menghasilkan pembubaran fluks lambat, dan karenanya pembentukan terak cair lambat, (iii) terak cair, fluks tidak larut dan tetesan logam membentuk emulsi yang kurang lebih kental, mencegat gas proses dalam perjalanan menuju mulut bejana, dan (iv) sebagian besar gas proses terbentuk di dalam emulsi itu sendiri karena reaksi antara karbon (C) dalam tetesan logam dan FeO dalam terak cair. Untuk mengefektifkan proses pembuatan baja BOF, diperlukan sejumlah besar busa (emulsi gas-logam-slag) di dalam konverter. Emulsi gas-logam-slag ini, yang ditunjukkan pada Gambar 1 dibatasi oleh ukuran konverter yang terbatas. Jika volume emulsi meningkat melebihi kapasitas wadah, maka sebagian terak dikeluarkan melalui tenggorokan konverter.

Gbr 1 Keadaan fisik BOF di tengah pukulan

Pembusaan terak bermanfaat karena membantu proses pemurnian dengan cara yang berbeda, misalnya, dengan menyediakan area permukaan yang meningkat untuk reaksi pemurnian, melindungi rendaman logam cair dari kontak langsung dengan atmosfer, melindungi lapisan tahan api dari efek pembakaran yang ekstrem, dan membentuk media untuk pasca-pembakaran dan perpindahan panas. Di sisi lain, pembusaan terak dapat menjadi tidak menguntungkan dan berbahaya bila terbentuk dalam jumlah besar, dan meluap dari mulut bejana, yang disebut slopping of the bath.

Pengeluaran terak dari konverter disebut slopping yang secara visual diidentifikasi sebagai kejadian dimana dari konverter yang menyala potongan lelehan dan terak dibuang melalui tenggorokan konverter selama proses blowing. Slopping adalah fenomena yang tidak teratur. Kemiringan yang berat dapat disertai dengan pengusiran debu yang besar. Akibat dari slopping antara lain kehilangan hasil, terhentinya produksi yang berkelanjutan, pencemaran lingkungan, biaya kesehatan dan keselamatan, dan kerusakan pada lemari asam dan mulut konverter. Selanjutnya, ketika slopping terjadi, produksi baja dihentikan untuk membersihkan terak yang dikeluarkan dari area di bawah konverter dan di mulut konverter. Hal ini meningkatkan waktu panas konverter dan karenanya, memiliki efek buruk pada produktivitas konverter. Kemiringan juga mengganggu keseimbangan panas konverter yang mempengaruhi suhu akhir baja cair setelah pukulan selesai. Di sisi lain, jika pembusaan terak dicegah atau dibatasi hingga jumlah yang tidak terlalu banyak, pembentukan debu dan kehilangan panas dari konverter melalui radiasi cenderung meningkat.

Biasanya, operator bertanggung jawab untuk memantau konverter secara visual, dan melakukan tindakan korektif yang diperlukan untuk mencegah insiden kemiringan yang berbahaya. Karena sangat penting untuk mendorong proses tanpa gangguan untuk hasil dengan kualitas dan kuantitas yang diperlukan, kebutuhan untuk menekan busa terak dari ejeksi dari konverter menjadi signifikan.

Persyaratan untuk peningkatan produksi dan penurunan terjadinya slopping tampaknya saling bertentangan. Sementara peningkatan produksi dapat dicapai dengan meningkatkan laju penghembusan O2, peningkatan yang sama pada laju penghembusan O2 meningkatkan laju pembangkitan gas di dalam konverter. Dalam kondisi tunak, peningkatan laju pembangkitan gas meningkatkan tinggi busa dan kemungkinan terjadinya slopping.

Awalnya, telah dipahami bahwa slopping terjadi karena dua faktor utama yaitu (i) evolusi terak dengan karakteristik seperti kebasaan rendah, viskositas tinggi, dan tegangan permukaan rendah, dan (ii) dekarburisasi didorong oleh suhu mandi tinggi dan peningkatan kandungan besi dalam terak. Namun, fenomena slopping lebih kompleks, dinamis dan bergantung pada banyak variabel proses. Variabel proses yang menyebabkan slopping meliputi (i) proses pelelehan yang hebat, (ii) viskositas terak, (iii) tegangan permukaan terak, (iv) kerapatan terak, (v) ukuran gelembung gas yang dihasilkan dalam proses dekarburisasi, (vi) sirkulasi leleh yang lemah atau tidak stabil, (vii) tinggi, volume, dan bentuk lapisan kerja konverter, (viii) tinggi tombak di atas bak, (ix) Laju aliran O2 melalui tombak, (x) keausan lubang ujung tombak, (xi ) kimia logam panas (HM) dan skrap, dan (xii) laju dekarburisasi. Ada beberapa variabel proses lagi yang tidak terlalu umum. Banyaknya variabel proses yang mempengaruhi kejadian slopping di konverter BOF menjelaskan alasan kepercayaan umum bahwa insiden slopping bersifat kacau dan tidak dapat diprediksi. Bertahannya masalah slopping telah memunculkan pencarian cara untuk mempertahankan volume busa yang sesuai sambil mencegah terjadinya slopping. Sayangnya, ini terbukti menjadi tugas yang agak menantang.

Berbusa terak

Pembusaan terak bermanfaat karena membantu proses pemurnian dalam banyak hal, misalnya, dengan menyediakan area permukaan yang meningkat untuk reaksi pemurnian, melindungi rendaman logam cair dari kontak langsung dengan atmosfer, melindungi lapisan tahan api dari efek pembakaran yang ekstrem, dan membentuk media untuk pasca-pembakaran dan perpindahan panas. Di sisi lain, pembusaan terak dapat menjadi tidak menguntungkan dan berbahaya bila terbentuk dalam jumlah besar, dan meluap dari mulut konverter.

Variabel proses yang mempengaruhi pembentukan buih pada BOF adalah komposisi slag, kecepatan superfisial gas, temperatur bath, ukuran gelembung, kebasaan slag, densitas slag, viskositas slag, dan tegangan permukaan slag. Kecepatan gas superfisial biasanya diukur dalam (meter per detik (m/s) dan merupakan kecepatan gas sebenarnya dikalikan dengan fraksi volume gas.

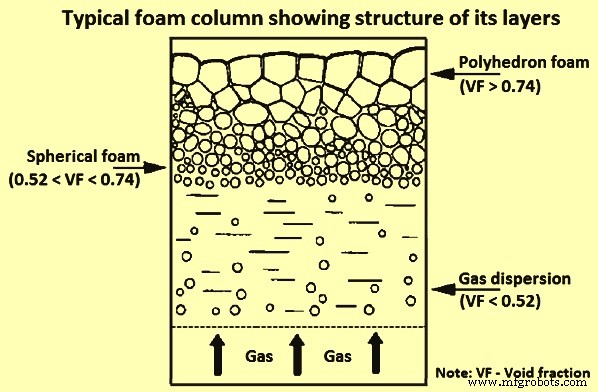

Komposisi terak adalah salah satu variabel proses terpenting yang mempengaruhi pembusaannya, yang berkembang sepanjang pukulan, umumnya, mendukung pembusaan. Hal ini disebabkan oleh fakta bahwa sifat fisiko-kimia terak seperti densitas, viskositas, tegangan permukaan, dan kebasaan, bervariasi dengan komposisi terak. Pembusaan pada kecepatan gas superfisial tinggi seperti yang ditemui dalam pembuatan baja O2 (yaitu lebih besar dari 1 m/s), cairan tertahan oleh aliran gas. Dikatakan bahwa dalam situasi ini fraksi hampa (VF) sangat bergantung pada kecepatan superfisial gas, sementara sangat bergantung pada sifat fisik terak dan cairan. Selanjutnya, pembentukan dan keberadaan penahan gas ini diatur oleh gravitasi dan gaya hambat pada cairan yang diberikan oleh gas.

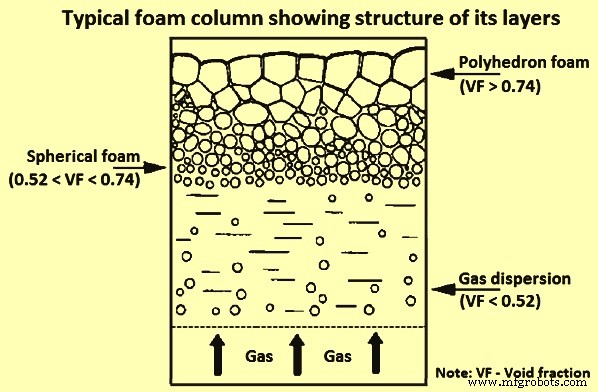

Busa terak terbentuk ketika gas yang disuntikkan dan dihasilkan oleh reaksi pemurnian terperangkap oleh terak selama proses. Untuk busa terak, jumlah gas yang terperangkap oleh terak diukur dengan VF atau fraksi gas, dan VF umumnya bervariasi dalam kisaran 0,7 hingga 0,9. Gambar 2 menunjukkan kolom busa yang khas dengan lapisan busa yang berbeda menurut VF. Efek gabungan dari sifat fisik terak yang berkembang selama pukulan adalah mendukung stabilisasi busa, dan ketika bertepatan dengan tingkat dekarburisasi yang tinggi pada paruh pertama pukulan, volume busa terak meningkat dengan cepat.

Gbr 2 Kolom busa tipikal menunjukkan struktur lapisannya

Indeks pembusaan merupakan indikasi tingkat pembusaan dan merupakan rasio antara tinggi busa dan kecepatan gas superfisial. Oleh karena itu, satuan indeks pembusaan adalah waktu yang biasanya berkisar antara 0,6 detik hingga 1,3 detik. Oleh karena itu, indeks pembusaan dapat diartikan sebagai ukuran waktu yang dibutuhkan gas proses untuk melewati busa secara vertikal. Dengan laju suplai O2 yang konstan, kecepatan gas dapat diasumsikan cukup konstan selama periode dekarburisasi utama dari pukulan, yaitu tinggi pembusaan berbanding lurus dengan indeks pembusaan.

Sifat yang sangat penting sehubungan dengan indeks pembusaan adalah viskositas yang tampak dari emulsi. Semakin tinggi viskositas semu, semakin tinggi indeks pembusaan. Konsekuensi yang jelas adalah bahwa peningkatan viskositas nyata secara otomatis menyebabkan peningkatan tinggi busa, dan dengan viskositas nyata yang cukup tinggi, busa akhirnya mulai mengalir di atas konverter, yaitu terjadi slopping. Salah satu parameter yang sangat mempengaruhi viskositas semu adalah adanya partikel padat. Sesuai penelitian, peningkatan fraksi partikel padat hanya sebesar 10%, ada peningkatan 50% dalam viskositas nyata dan setidaknya peningkatan yang setara pada tinggi busa.

Pembangkitan gas

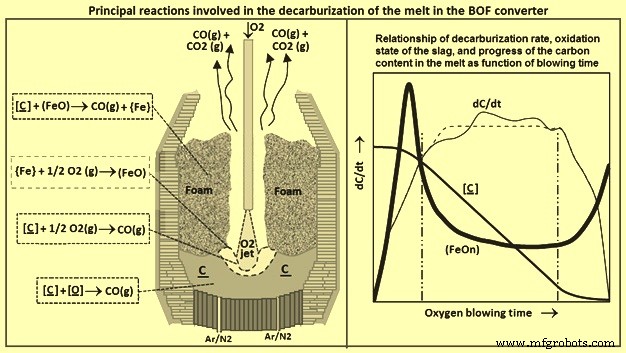

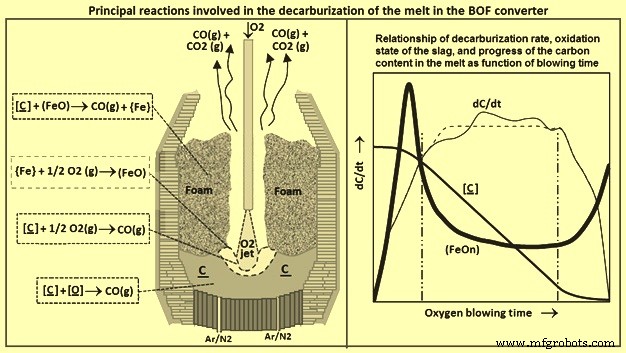

Menurut ekspresi indeks pembusaan, laju pembentukan gas memainkan peran penting dalam pembentukan dan pertumbuhan busa. Gas tersebut merupakan produk dari proses dekarburisasi. Ini berlangsung (i) dengan oksidasi langsung pada permukaan logam di titik panas sesuai persamaan [C] + 1/2O2(g) =CO(g), (ii) dalam busa, secara tidak langsung oleh oksida besi yang bereaksi dengan logam tetesan sesuai persamaan [C] + (FeO) =CO(g) + {Fe} di mana (FeO) adalah produk oksidasi besi (Fe) oleh O2 murni sesuai persamaan {Fe} + 1/2 O2 (g) =(FeO), dan (iii) dalam lelehan, melalui reaksi antara O2 terlarut dan C sesuai persamaan [C] + [O] =CO(g)..

Dekarburisasi sesuai reaksi di bawah (i), dan juga oksidasi Fe sesuai reaksi kedua di bawah (ii), dimulai segera dan berlanjut sepanjang pukulan, meskipun dalam kasus pertama dengan kecepatan yang berkurang, karena penurunan terus menerus dalam kandungan C pada permukaan logam. Laju oksidasi Fe lebih konstan, tetapi kandungan FeO yang dihasilkan dari terak akhirnya menurun karena peningkatan konsumsi sesuai dengan reaksi pertama di bawah (ii). Pada akhir periode penghembusan, kandungan FeO dalam terak mulai meningkat lagi karena partisipasi FeO dalam proses dekarburisasi berkurang karena rendahnya kandungan C dari lelehan. Pada akhir pukulan, reaksi pengontrolan dekarburisasi adalah reaksi di dalam lelehan antara C dan O2 terlarut sesuai dengan reaksi di bawah (iii). Oleh karena itu, laju dekarburisasi pada akhir pukulan bergantung pada perpindahan massa C dari bagian bawah ke bagian atas lelehan dan O2 terlarut dalam arah yang berlawanan. Reaksi prinsip yang terlibat dalam dekarburisasi lelehan dalam konverter BOF ditunjukkan pada Gambar 3.

Gbr 3 Prinsip reaksi yang terlibat dalam dekarburisasi lelehan dalam konverter BOF

Seperti yang ditunjukkan di sebelah kanan Gambar 3, laju dekarburisasi maksimum, dan karenanya laju pembangkitan gas maksimum, mencapai 25% hingga 30% ke dalam pukulan, dan berlanjut hingga sebagian besar di dalam busa sesuai dengan reaksi pertama di bawah ( ii). Lajunya cukup konstan dengan tingkat tergantung pada ketersediaan FeO dan pasokan tetesan logam yang dikeluarkan dari zona pelampiasan O2. Pada sekitar 80% pukulan, laju pembangkitan gas dengan cepat turun karena kandungan C yang rendah dalam lelehan.

Rezim yang meledak

Dalam pengoperasian praktis pembuatan baja dalam konverter BOF, mencapai keseimbangan sempurna antara O2 yang dipasok ke bak mandi dan terak masing-masing bukanlah tugas yang mudah. Dua istilah digunakan untuk menggambarkan penyimpangan dari keadaan O2 yang seimbang dalam konverter. Istilah-istilah tersebut adalah (i) hard blowing, dan (ii) soft blowing. 'Hembusan keras' (benturan yang lebih keras dari pancaran O2 pada permukaan logam) menunjukkan kasus ketika tombak O2 lebih dekat ke bak, mendorong dekarburisasi di titik panas sesuai reaksi di bawah (i) di atas dan kemudian di mandi sesuai reaksi di bawah (iii), menghasilkan terak yang kurang teroksidasi. 'Hembusan lembut' (dampak lebih lembut dari pancaran O2 pada permukaan logam) menunjukkan kasus ketika tombak O2 lebih jauh dari bak, meningkatkan suplai O2 ke terak sesuai reaksi kedua di bawah (ii) di atas, menghasilkan penurunan laju dekarburisasi dan terak yang teroksidasi berlebihan. Dalam situasi proses yang ideal dengan tombak pada posisi optimal di atas permukaan logam, O2 segar yang dipasok ke terak menyeimbangkan konsumsi FeO untuk dekarburisasi tetesan logam yang dikeluarkan. Tingkat dekarburisasi tinggi tetapi terkontrol, menciptakan busa stabil yang mengisi sebagian besar volume konverter di atas bak, meminimalkan keausan lapisan dan penipisan. Hasil serta hasil hembusan dengan tingkat dekarburisasi seperti itu bagus.

Jika tombak diposisikan terlalu dalam, pasokan O2 ke terak tidak cukup untuk menyeimbangkan konsumsi FeO untuk dekarburisasi tetesan logam yang dikeluarkan dan terak kekurangan O2. Dekarburisasi masih tinggi karena kontak yang lebih keras antara jet O2 dan bak mandi. Pada kandungan FeO yang lebih rendah, terak tidak berbusa sama sekali. Sebaliknya, emulsi menjadi kental dan menyusut. Ketinggian emulsi yang berkurang tidak hanya mengarah pada aliran gas proses yang mudah dengan menyalurkan tetapi juga meludah yang intensif, mengirimkan tetesan tinggi dan keluar dari konverter. Meludah lebih banyak mengarah pada penurunan hasil dan juga mengarah pada tengkorak tombak, kerucut konverter, dan mulut. Efek lain dari hembusan yang keras adalah peningkatan tingkat keausan bagian bawah.

Jika tombak terlalu tinggi, tingkat O2 dalam terak akan meningkat, tidak hanya karena kontak yang lebih lembut antara O2 dan penangas logam, tetapi juga karena konsumsi FeO yang lebih lambat dalam terak karena lebih sedikit tetesan logam yang dikeluarkan dari penangas. . Oleh karena itu, tingkat dekarburisasi lebih rendah, mengurangi tinggi busa dan meningkatkan keausan lapisan. Tabrakan yang lebih dangkal dari pancaran O2 mengurangi pencampuran bak, menciptakan zona mati dan menyebabkan penumpukan dasar.

Fenomena miring

Kombinasi tingkat dekarburisasi yang rendah dan terak yang teroksidasi berlebihan dapat dibandingkan dengan bom waktu. Istilah deskriptif yang digunakan adalah 'kondisi hiper-reaktif' yang merupakan kelebihan O2 dan C yang tidak bereaksi karena pencampuran yang buruk. Dalam keadaan ini, setiap perubahan kecil dalam kondisi memicu peningkatan drastis dalam pembentukan gas dan pertumbuhan busa, yang mengarah ke slopping yang hebat.

Slopping adalah istilah umum yang digunakan ketika, karena pertumbuhan busa yang berlebihan, busa tidak dapat ditampung di dalam konverter dan busa mengalir ke sisi luar konverter dengan kecepatan tergantung pada keadaan pengoksidasi terak. Kecepatannya lambat jika terak kurang teroksidasi tebal dan cepat dalam kasus terak teroksidasi berlebih yang encer. Penghindaran dari slopping membutuhkan kontrol yang ketat pada komposisi terak dan, karenanya, keadaan pengoksidasi dari busa. Jika terak kurang teroksidasi, viskositas yang tampak menjadi terlalu tinggi, yang terjadi jika kandungan FeO pada awal periode dekarburisasi utama terlalu rendah. Ini menghasilkan busa yang 'kering' dan sangat kental selama bagian tengah pukulan. Jika terak terlalu teroksidasi, laju pembentukan gas dan, karenanya, kecepatan gas di dalam busa menjadi terlalu tinggi.

Penyebab slopping dapat dibagi menjadi dua kelompok tergantung dari jenisnya yaitu (i) statis atau (ii) dinamis. Penyebab statis terkait dengan kondisi operasional pra-tiupan, seperti desain konverter dan volume dan karakteristik terak, kualitas bahan pengisi, terutama HM dan skrap, pola pukulan yang mengontrol posisi tombak O2, waktu penambahan dan aliran O2. Penyebab dinamis terkait dengan jenis pukulan, seperti defleksi pola pukulan dan tingkat agitasi di bagian bawah konverter. Slopping dapat terjadi karena pertumbuhan yang berlebihan dari emulsi gas-terak-logam. Busa dapat mengalir keluar tergantung pada tingkat oksidasi terak, yaitu, dapat terjadi perlahan dalam kasus terak padat dan teroksidasi rendah, dan cepat dalam kasus terak teroksidasi tinggi.

Kandungan silikon yang rendah dalam HM dapat menyebabkan peningkatan slopping pada awal peniupan, karena terbentuknya lapisan terak yang cukup tebal untuk melindungi bak dari pancaran O2. Dalam situasi ini, slopping terjadi karena pembakaran Si (silikon) yang sangat cepat, yang mengantisipasi dimulainya fase dekarburasi dan, dengan demikian, slopping dapat menjadi kekerasan, bahkan menghasilkan pembentukan tengkorak pada tombak. Dalam hal ini untuk pencegahan slopping, biasanya laju dekarburisasi dikurangi dengan menaikkan level lance atau menurunkan laju aliran O2 atau keduanya dan menambahkan fluks untuk mempercepat pembentukan terak. Kandungan Si yang rendah juga dapat mempengaruhi penyisihan P dan S (sulfur) karena berkurangnya volume terak.

Slopping juga dapat terjadi ketika kandungan Si dalam HM tinggi, seiring dengan meningkatnya volume terak dan juga kandungan Fe pada terak. Solusi dalam hal ini terdiri dari penambahan kapur yang cukup selama peniupan, menghindari kebasaan yang rendah, mengatur kecepatan dekarburisasi dengan mengurangi aliran O2 selama tahap pertama peniupan dan memilih pola peniupan yang mencegah sejumlah besar FeO masuk. terak pada langkah ini, agar tidak terjadi dekarburisasi yang berlebihan.

Pencegahan agar tidak miring

Semua metode pengendalian kemiringan dapat dikategorikan sebagai metode on-line atau off-line. Dalam metode kontrol on-line, koreksi dilakukan selama pukulan sebagai respons terhadap beberapa sinyal 'waktu nyata' yang menunjukkan apakah panas akan turun. Di sisi lain, dalam metode kontrol off-line, tindakan korektif diambil sebelum pukulan dimulai dan mereka didasarkan pada pengalaman masa lalu tentang bagaimana berbagai kondisi operasi telah mempengaruhi kemiringan pada pukulan sebelumnya.

Metode off-line untuk mengontrol slopping berusaha untuk mengurangi jumlah panas yang slop dengan menghilangkan atau meminimalkan efek dari faktor-faktor yang telah ditemukan menyebabkan slopping. Faktor-faktor yang dilaporkan sebagai penyebab slopping adalah (i) kandungan Si HM di atas 1,2%, (ii) kandungan mangan (Mn) HM di luar kisaran 0,5% hingga 0,9%, (iii) pengisian lebih dari kapasitas konverter yang dirancang, (iv) penggunaan fluorspar untuk mempercepat pelarutan kapur, (v) penggunaan oksida besi (bijih besi, sinter, dll.) sebagai pendingin, (vi) penggunaan tungku pelapis baru karena memiliki daya rendah volume internal konverter, (vii) desain tombak O2, dan (viii) tiupan dengan tombak lebih tinggi di atas bak baja dari biasanya. Karena kondisi operasi dari toko BOF ke toko BOF berbeda, beberapa faktor ini lebih menjadi masalah di satu toko BOF daripada di toko BOF lainnya.

Berbagai tindakan dapat merupakan kontrol off-line slopping, misalnya, membatasi tujuan konten Mn HM untuk BOF, dan secara teratur memeriksa (mengkalibrasi) pemisahan tombak ke bak mandi. Karena masalahnya berbeda, praktik kontrol off-line bervariasi dari toko BOF ke toko BOF. Praktik kontrol off-line seringkali hanya dapat diterapkan pada tingkat yang terbatas karena terkadang bertentangan dengan aspek lain dari operasi pabrik baja.

Tergelincirnya konverter selama proses pembuatan baja O2 dianggap mahal, berbahaya, dan tidak dapat diprediksi. Meskipun slopping diperkirakan terjadi ketika pembusaan terak yang ekstrim terjadi selama proses, momen yang tepat dari slopping hampir tidak dapat diprediksi ketika proses sedang beroperasi. Metode tradisional untuk mencegah terjadinya slopping adalah dengan mengamati konverter, setelah tanda-tanda slopping terlihat, lakukan tindakan korektif secara manual. Namun, pendekatan pengendalian dan meminimalkan terjadinya slopping ini terbukti kurang efektif. Pasalnya, begitu tanda-tanda slopping terlihat, slopping sudah dimulai dan kerusakan telah ditanggung oleh konverter dan peralatan lainnya, bersamaan dengan kehilangan hasil. Selanjutnya, jika operator kurang perhatian karena beberapa alasan atau tidak berpengalaman dan kurang menyadari tindakan korektif, kerusakan dan kerugian yang luas. Oleh karena itu, perhatian dan tingkat pengalaman operator merupakan faktor penting, bahkan ketika sistem kontrol terkomputerisasi sedang digunakan.

Tahap selanjutnya untuk mengidentifikasi awal kemiringan adalah pengalaman akustik dan perilaku intensitas cahaya dari konverter pada situasi tersebut, dan model yang berbeda telah dikembangkan tergantung pada sinyal akustik dan intensitas cahaya untuk memprediksi setiap kemiringan. Kemiringan dalam konverter pembuatan baja dapat diprediksi dengan pemrosesan gambar dari lingkungan dalam tungku yang diperoleh melalui fiberscope gambar. Sinyal suara dari konverter digunakan untuk mempelajari pembusaan dinamis, dan tindakan korektif yang disarankan untuk mengubah ketinggian tombak. Sinyal suara yang ditangkap dari mikrofon di saluran keluar-gas telah digunakan untuk memperkirakan tingkat terak di konverter. Selain analisis suara dan gambar, teknik komputasi cerdas seperti logika fuzzy, algoritme genetika dan jaringan saraf, analisis getaran lance, dan metode gelombang mikro juga digunakan untuk mengontrol kemiringan dalam konverter.

Teknik penekanan busa terak telah digunakan untuk mengontrol pembusaan yang berlebihan selama proses peniupan O2 dalam konverter. Salah satu teknik umum adalah menaburkan bahan berkarbon seperti kokas pada terak berbusa. Dari fluoroskopi sinar-X terungkap bahwa partikel-partikel kokas ini mendorong penggabungan gelembung-gelembung busa yang kemudian membuat busa tidak stabil. Namun, ukuran partikel harus lebih besar dari gelembung busa, karena busa distabilkan ketika partikel lebih kecil dari gelembung busa. Metode lain yang digunakan termasuk injeksi bubuk aluminium, mengubah tinggi tombak dan memanipulasi laju aliran gas.

Namun, meskipun, pencegahan, prediksi, dan mitigasi slopping merupakan masalah lama dalam pembuatan baja, hal ini penting untuk produksi baja yang hemat biaya dengan kualitas tinggi, desain konverter yang optimal, dan dampak lingkungan yang minimal. Selanjutnya, teknik yang disebutkan di atas, yang bergantung pada pengukuran fisik on-line dari konverter yang beroperasi, bersifat tidak langsung, akurasi dan keandalannya rendah, terutama pada suhu tinggi.

Upaya pengembangan sistem peringatan dan mitigasi slopping difokuskan pada tiga bidang utama yaitu (i) pemodelan slopping dan potensinya untuk terjadi, (ii) perangkat pengukuran yang mendeteksi terjadinya slopping, dan (iii) tindakan mitigasi yang dilakukan. secara real-time untuk mencegah perkembangan insiden slopping besar-besaran.

Contoh kelompok pertama adalah hasil yang disajikan dalam sebuah penelitian, di mana profil tiupan optimal telah dihitung berdasarkan komposisi awal lelehan. Sistem serupa berdasarkan perhitungan potensi kemiringan untuk setiap panas dikembangkan dalam penelitian lain.

Contoh kelompok kedua termasuk pengukur gelombang mikro yang telah digunakan untuk mengukur tingkat permukaan terak relatif terhadap mulut konverter, penggunaan sistem deteksi yang melibatkan pengukuran getaran tombak O2, dan penggunaan gelombang radio untuk pengukuran kedalaman terak. .

Arah yang menjanjikan dari studi yang berbeda tentang fenomena slopping di konverter telah menggabungkan perangkat pengukuran on-line untuk deteksi slopping awal dan menggunakannya untuk memulai intervensi proses untuk mengurangi slopping. Studi ekstensif pembentukan terak telah dilakukan untuk tujuan ini. Untuk mendapatkan wawasan, berbagai jenis persamaan empiris yang menggambarkan perubahan tinggi busa telah disarankan di masa lalu. Sebuah model dengan latar belakang fisik diturunkan dengan menggunakan hasil eksperimen model dingin dan panas. Area pemodelan dinamis pembusaan terak diambil lebih jauh oleh hasil eksperimen ini. Berdasarkan model fisik, sistem untuk mengontrol pembusaan dinamis juga dikembangkan. Model air dari proses konverter digunakan untuk memvalidasi hasil. Pendekatannya juga lebih disempurnakan.

Dalam salah satu penelitian, slopping dideteksi dengan kombinasi sonic-meter dan analisis gas. Sistem lain yang menggunakan ide menggabungkan beberapa pengukuran telah dipresentasikan dalam penelitian lain, di mana algoritma filter adaptif dan deteksi perubahan digunakan untuk membangun sistem alarm on-line yang memberikan peringatan kepada operator.

Kamera untuk mendeteksi kemiringan – Untuk tujuan evaluasi, cara yang objektif untuk mengukur kemiringan lebih disukai. Dalam salah satu penelitian, seseorang dengan stop watch mencatat waktu untuk pengamatan miring selama pukulan. Kamera VCR (perekam kaset video) telah digunakan sementara upaya untuk menggunakan perangkat kamera IR (infra-merah) tidak berhasil karena masalah perangkat lunak.

Untuk eksperimen yang dijelaskan dalam sekuel, sistem kamera telah diterapkan di tempat untuk memantau prosesnya. Ketika terjadi slopping, logam cair jatuh dari atas konverter ke lantai di bawah konverter. Posisi kamera memungkinkan untuk menangkap gambar terak yang jatuh. Setiap frame dalam urutan video tersegmentasi menggunakan ambang batas tingkat abu-abu. Konstanta kecerahan atau ambang batas ditentukan untuk memisahkan logam cair dari latar belakang yang lebih gelap. Rasio antara piksel gambar terang dan gelap memberikan indikasi seberapa parah insiden slopping. Rasio ini dirata-ratakan selama periode pengambilan sampel 2 detik dan disimpan secara real-time bersama dengan data proses lainnya dalam database.

Pengukur sonik untuk deteksi kemiringan – Sejak awal tahun 1970-an, perangkat yang disebut sonic-meter telah digunakan di banyak toko konverter untuk memantau tingkat busa terak secara tidak langsung. Ide dasarnya adalah bahwa ketika tingkat busa meningkat, emisi suara dari konverter di bawah hembusan berkurang pada pita frekuensi tertentu. Sinyal sonic-meter biasanya digunakan oleh operator untuk memantau perubahan level slag tetapi juga digunakan sebagai input pengontrol.

Sistem peringatan untuk deteksi kemiringan – Ide untuk menggabungkan pengukuran kunci dengan pemrosesan sinyal tingkat lanjut telah dikembangkan. Model identifikasi sistem diperbarui dengan estimasi parameter rekursif, dan digunakan untuk memberikan peringatan dini kepada operator pada awal kemiringan. Model identifikasi sistem diumpankan dengan laju aliran off-gas serta kandungan CO di off-gas. Sinyal sonic meter digunakan sebagai sinyal keluaran model. Sistem ini telah terbukti bekerja dengan cukup baik pada sejumlah biaya yang terbatas.

Sistem peringatan lebih disempurnakan, di mana kandungan CO diubah demi pengukuran tekanan karena kesulitan yang berasal dari penundaan waktu dalam analisis off-gas. Mikrofon di saluran keluar-gas (sebenarnya sama seperti yang digunakan oleh pengukur sonik) menyediakan data audio resolusi tinggi ke penaksir ketinggian busa terak berdasarkan intensitas sinyal pada frekuensi tertentu.