Bukan Lagi Pendirian Kakekmu

Foundries terus berkembang dengan mengadopsi teknologi inovatif &keselamatan tempat kerja

Pengecoran adalah pabrik industri di mana logam dilebur dan dilemparkan ke dalam bentuk tertentu dengan menuangkannya ke dalam cetakan. Prosesnya sendiri sudah berusia berabad-abad. Saat ini, sekitar 90% dari semua barang manufaktur bergantung pada pengecoran logam untuk suku cadang, dengan mobil dan truk menjadi pasar terbesar. Aluminium, besi, dan baja adalah paduan yang paling umum diproses di pengecoran.

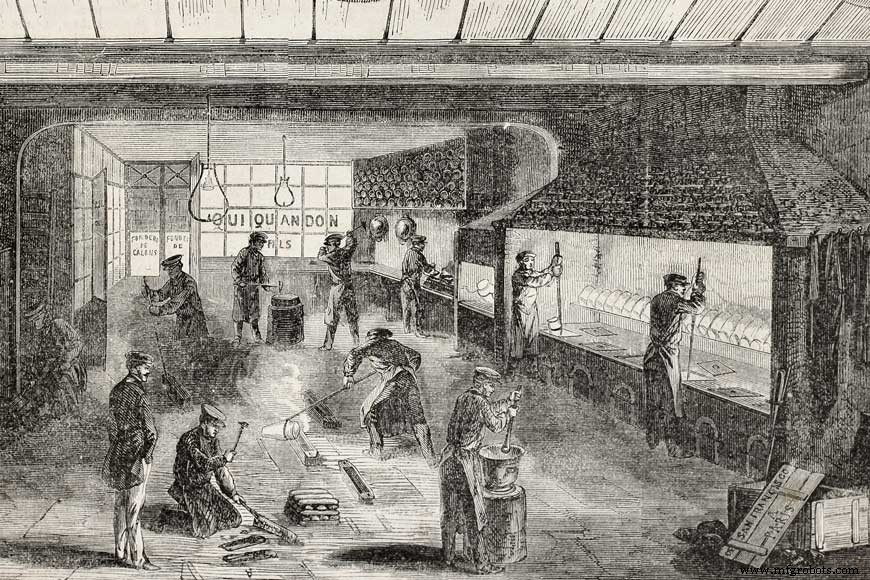

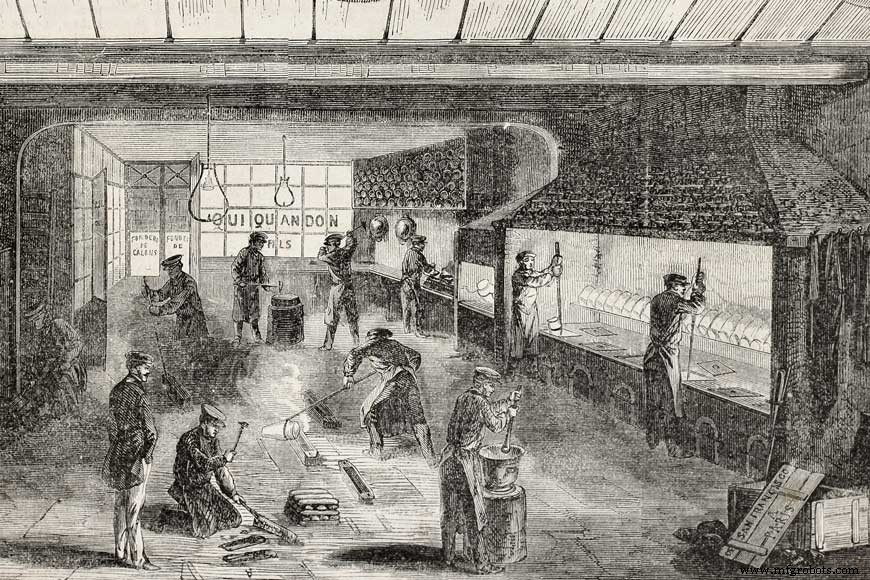

Sejarah pengecoran

Selama beberapa generasi, umat manusia telah menemukan cara inovatif untuk memanfaatkan bahan mentah yang ditemukan di alam—bekerja dengan logam telah menjadi bagian dari peradaban sejak zaman kuno. Berbagai macam artefak telah ditemukan oleh para arkeolog, mulai dari benda pemujaan hingga alat dan senjata perang. Faktanya, zaman sejarah manusia dinamai menurut kemajuan teknologi logam:Zaman Tembaga, Zaman Perunggu, dan Zaman Besi. Pengecoran tertua yang diketahui ditemukan oleh sejarawan adalah kapak tembaga, yang ditemukan terkubur dengan mumi dari sekitar 3300 SM

Pengecoran dan tungku berasal dari Mesopotamia dan wilayah Irak dan Suriah. Cor tanah liat dan lubang api panas bekerja untuk melelehkan dan membentuk tembaga, emas, dan perak. Pengecoran primitif ini melelehkan tembaga dan mampu menciptakan bentuk yang lebih kompleks, tetapi baru setelah timah diperkenalkan, pengerjaan logam membuat kemajuan yang signifikan. Penambahan timah menurunkan suhu di mana kedua logam itu meleleh dan membentuk perunggu—paduan pertama.

Melalui abad dan generasi berturut-turut, berbagai teknik pengerjaan dan pengecoran logam dikembangkan dan hilang, ketika peradaban yang berbeda muncul untuk mendominasi lanskap budaya dan teknologi. Di abad pertengahan, proses pengecoran logam di pengecoran pertama kali didokumentasikan. Vannoccio Biringuccio (1480-1539) dikenal sebagai "bapak industri pengecoran" saat ia menjadi penulis manual pertama tentang pengecoran, dari mana teknologi itu dikembangkan lebih lanjut.

Pengecoran resmi pertama dikenal sebagai "Toko Canon", yang dibangun di Moskow pada tahun 1479. Industri pengecoran logam abad ke-14 dan ke-15 di Eropa dikenal dengan produksi lonceng perunggu dan besi, kanon, dan bola meriam.

Di Amerika Utara, industri pengecoran logam tumbuh untuk mendukung kemajuan pemukim di seluruh Dunia Baru. Alat, sepatu kuda, dan rel kereta api yang lebih canggih dan lebih kuat diperlukan untuk memenuhi permintaan kota-kota berkembang.

Saugus Iron Works adalah pengecoran pertama di AS, dan ditugaskan pada tahun 1642 oleh pembuat baja Eropa. Didirikan di Lynn, Massachusetts, tempat ini dikenal sebagai tempat lahirnya industri besi dan baja Amerika.

Perkembangan dalam teknologi pengecoran

Proses pengecoran terus berkembang untuk meningkatkan kualitas produk dan efisiensi produksi, serta memanfaatkan teknologi baru. Terobosan dalam pengembangan telah memungkinkan kemajuan signifikan dalam pengecoran logam pada momen-momen penting dalam sejarah industri.

Pengembangan tungku

Migrasi dari batu bara ke kokas sebagai bahan bakar untuk pengecoran dipelopori oleh Abraham Darby. Inovasinya pada tahun 1709 menghasilkan peningkatan yang signifikan dalam efisiensi dan biaya, dan memungkinkan pembangunan tungku yang jauh lebih besar daripada yang mungkin dilakukan sebelumnya.

Tungku kubah

Tungku Cupola dikembangkan pada tahun 1720 oleh orang Prancis, René-Antoine Ferchault de Réaumur. Struktur berbentuk kubah memiliki bukaan untuk memasok muatan dan pintu berengsel di dasar untuk mengosongkan tungku setelah dimatikan. Tempat tidur kokas mendukung logam leleh, kokas, dan muatan fluks batu kapur di atas tuyeres (bukaan di mana udara disuplai). Meskipun tungku Cupola pernah mendominasi lanskap pengecoran, kini sebagian besar telah digantikan oleh induksi listrik dan tungku busur listrik yang lebih efisien.

Proses wadah

Di Inggris abad ke-18, Benjamin Huntsman adalah pengusaha di balik pengembangan proses crucible. Ini adalah proses pertama di mana baja dapat dilebur seluruhnya untuk menghasilkan produk yang seragam setelah pengecoran.

Tungku busur listrik

Pengenalan pasokan listrik komersial berkontribusi pada penemuan tungku busur listrik. Elektroda grafit menciptakan busur listrik dan memasok arus sebagai sumber energi untuk melelehkan besi. Tungku busur listrik pertama dibuat pada tahun 1900 oleh Paul Héroult dari Perancis. Pada tahun 1907, sebuah pabrik komersial didirikan di Amerika Serikat. Tungku ini lebih ekonomis pada tingkat produksi yang lebih rendah dan dapat dioperasikan sebentar-sebentar, memberikan lebih banyak fleksibilitas untuk pengecoran logam.

Tungku induksi listrik

Tungku induksi listrik menggunakan arus bolak-balik berdaya tinggi yang mengalir melalui koil untuk menginduksi arus eddy dalam logam sehingga menghasilkan panas, dan paling sering ditemukan di pengecoran produksi saat ini.

Pengembangan transmisi

Pada zaman kuno, pengecoran logam dilakukan dalam cetakan tanah liat. Salah satu raja besar Asyur, Senacheribb, mengklaim telah menyempurnakan teknik pengecoran perunggu dan tembaga ke dalam cetakan tanah liat. Seiring berjalannya waktu, perkembangan teknologi mengubah proses pengecoran—dari pengecoran pasir menjadi teknologi elektromagnetik.

Pengecoran pasir

Vannochio Birringucio, ahli pengecoran akhir abad ke-15 dan awal abad ke-16, menulis sebuah buku tentang semua bentuk pengecoran dan pekerjaan terkait. Buku ini menjelaskan penggunaan pengecoran pasir, fase utama berikutnya dari teknologi pengecoran. Awalnya pasir akan dicampur dengan tanah liat sebagai bahan pengikat sehingga cetakan akan mempertahankan bentuknya selama pengecoran, tetapi seiring waktu jenis pasir dan bahan pengikat baru telah dikembangkan.

Pasir hijau adalah salah satu bahan yang lebih umum digunakan saat ini. Secara historis, pasir hijau terdiri dari pasir silika, lempung bentonit, air, dan batu bara laut. Namun, batu bara laut tidak lagi umum digunakan saat ini dan telah digantikan oleh bahan lain. Sementara pengecoran pasir hijau tetap umum digunakan, proses "tanpa-panggang", set kimia, atau proses dingin menjadi dominan di pengecoran saat ini.

Die casting

Die casting dan investment moulding adalah teknik modern yang menggunakan material baru yang tersedia untuk meningkatkan kualitas hasil akhir casting dan biaya produksi. Die casting ditandai dengan memaksa logam cair di bawah tekanan tinggi ke dalam rongga cetakan. Mesin ruang panas atau dingin digunakan tergantung pada jenis logam yang dilemparkan. Die casting dikenal untuk memberikan permukaan akhir yang baik dan konsistensi dimensi.

Casting berkelanjutan

Mungkin kemajuan yang paling signifikan dalam proses pengecoran adalah pengenalan mesin pengecoran kontinyu. Logam cair dituangkan ke dalam cetakan dan ditarik perlahan untuk membuat logam padat yang panjangnya terus menerus. Keuntungan utama dari metode pengecoran baja karbon ini adalah penghapusan beberapa langkah pemrosesan hilir. Produk setengah jadi ini dapat lebih mudah diubah menjadi produk jadi melalui penggulungan.

Cetakan permanen

Pada abad ke-21, proses pengecoran mengambil lompatan maju melalui pengenalan teknologi elektromagnetik. Kumparan induksi dililitkan di sekitar cetakan berpendingin air dengan medan elektromagnetik pembangkit arus bolak-balik.

Medan elektromagnetik ini melewati logam pendingin yang menyebabkan pembentukan arus eddy dalam logam cair yang menghasilkan dua hasil positif:

- Kontak antara logam pendingin dan permukaan cetakan “lunak” memberikan kualitas hasil akhir yang lebih baik. Dalam pengecoran berpendingin air standar, kulit tebal dari struktur mikro kasar terbentuk karena kontak "keras" dengan cetakan. Kulit ini digiling sebelum digiling, mengakibatkan pemborosan produk yang signifikan dan peningkatan biaya.

- Homogenitas logam sangat meningkat dengan pengurangan segregasi batas butir.

Pengembangan kualitas

Sir Henry Bessemer adalah inovator di balik teknik baru untuk menghilangkan karbon dan kelebihan oksigen dari baja cair yang memuncak pada penemuan konverter. Bessemer menemukan bahwa meniupkan oksigen melalui logam cair menyebabkan reaksi dengan karbon dan silikon dalam material—menghilangkan kotoran, tetapi juga memanaskan material untuk memudahkan penuangan.

Konverter sekarang digunakan untuk tingkat kontrol kualitas yang baik dengan mengatur rasio kandungan karbon yang tepat, dan menambahkan paduan dan aditif lainnya untuk sifat produk tertentu yang diperlukan. Dalam tungku busur listrik, oksigen dapat disuntikkan ke dalam bak untuk "membakar" karbon dan banyak elemen dan kotoran lainnya. Ini membuat rendaman awal sebersih mungkin, dan memungkinkan pengecoran untuk memadukan lelehan dengan konten yang sempurna. Dalam peleburan induksi, pengecoran hanya dapat dimulai dengan rendaman yang dibuat dari infeed atau sisa lelehan—kandungan kimia dari potongan harus sesuai dengan kandungan kimia rendaman yang digunakan pengecoran pada awalnya.

Pengukuran dan pengembangan kontrol

Ditambah dengan kemajuan metode produksi, telah terjadi kemajuan dalam metode pengujian laboratorium logam cair sementara manufaktur masih dalam proses. Sampel dapat diambil dari konverter dan dianalisis menggunakan spektrometer atau analisis fluoresensi sinar-x. Umpan balik komposisi kimia real-time ini menciptakan peluang bagi produsen untuk melakukan penyesuaian sebelum menuangkan, menghemat waktu dan sumber daya yang berharga karena pengerjaan ulang.

Meskipun operator yang berpengalaman dapat mengetahui cacat permukaan dan potensi cacat pada produk cor dengan mata telanjang, peningkatan metode pengujian non-destruktif telah memberi pelanggan lebih banyak keamanan dalam integritas produk:

- Dye Penetrant dan Fluorescent Powder dapat disuspensikan dalam minyak penetrasi dan diaplikasikan pada permukaan casting yang sudah jadi. Retak dan cacat permukaan segera terlihat pada aplikasi pengembang atau dengan adanya sinar ultraviolet.

- Inspeksi radiografi adalah metode yang paling efektif untuk mengidentifikasi lubang internal, retakan, atau inklusi. Gips terkena radiasi dari tabung sinar-x dan gambar yang dibuat pada film radiografi menunjukkan perubahan kepadatan casting. Keuntungan dari metode ini adalah sinar-x berfungsi sebagai rekaman permanen, yang dapat menyertai produk melalui siklus hidupnya untuk kontrol kualitas dan keamanan.

- Liquid Dye Penetrant Inspection (LPI) dapat menemukan retakan kecil, pori-pori, atau ketidaksempurnaan permukaan lainnya pada coran besi dan non-besi yang sulit dilihat dengan mata telanjang. LPI menggunakan larutan minyak pewarna berwarna pada permukaan casting yang menemukan jalannya ke cacat permukaan. Setelah pengembang khusus diterapkan, cacat menjadi terlihat jelas.

- Magnetic Particle Inspection (MPI) membantu mengidentifikasi lokasi diskontinuitas permukaan pada logam besi. Ini juga dapat menunjukkan cacat bawah permukaan jika gaya magnetisasi cukup untuk menghasilkan medan kebocoran di permukaan. Dalam pengujian ini, fluks magnet diinduksi dalam bahan feromagnetik. Setiap diskontinuitas tiba-tiba di jalurnya menghasilkan medan kebocoran fluks lokal. Jika partikel halus bahan feromagnetik dibawa ke sekitarnya, mereka menawarkan jalur reluktansi rendah ke bidang kebocoran, dan mengambil posisi yang secara kasar menguraikan batas efektifnya. Pengecoran yang akan diperiksa diberi magnet, dan permukaannya ditaburi bubuk magnet. Aliran udara kecepatan rendah meniup kelebihan bubuk, meninggalkan cacat yang akan digariskan oleh partikel bubuk yang tersisa. Bubuk dapat diterapkan saat arus magnetisasi mengalir (metode kontinu) atau setelah arus dimatikan (metode residu). Ini dapat diterapkan kering atau ditangguhkan, dalam distilat minyak bumi ringan mirip dengan minyak tanah.

Inspeksi Partikel Magnetik

Magnetic Particle Inspection (MPI) adalah jenis pengujian non-destruktif yang menggunakan fluks magnet untuk menentukan cacat permukaan. Saksikan saat seorang pekerja melakukan pengujian non-destruktif pada pengelasan minyak dan gas.

- Ultrasonic Testing (UT) mengidentifikasi cacat internal melalui suara dengan menggunakan energi akustik frekuensi tinggi yang ditransmisikan ke casting. UT memungkinkan untuk penyelidikan luas penampang casting, dan karena itu dianggap sebagai metode inspeksi volumetrik. Energi akustik frekuensi tinggi bergerak melalui casting sampai menyentuh permukaan, antarmuka, atau cacat yang berlawanan. Antarmuka atau cacat mencerminkan bagian dari energi yang dikumpulkan dalam unit penerima dan ditampilkan untuk dilihat oleh analis. Pola defleksi energi dapat menunjukkan lokasi dan ukuran cacat internal, serta ketebalan dinding dan jumlah bintil besi ulet. UT membutuhkan pengetahuan dan pengalaman untuk interpretasi hasil yang akurat—menambah biaya inspeksi.

Pengembangan keamanan

Bekerja di pengecoran adalah pekerjaan yang berbahaya. Ada banyak bahaya kimia, mekanik, dan suhu yang harus dikendalikan untuk menghilangkan potensi bahaya bagi pekerja.

Salah satu bidang utama yang telah meningkatkan keselamatan pekerja adalah mekanisasi industri.

Sebelumnya, sendok diangkat, diangkat, dan dipindahkan di sekitar lokasi pengecoran. Sendok dengan roda gigi kemudian diperkenalkan, yang memungkinkan operator untuk mengoperasikan dan mengontrol sendok dari jarak jauh daripada berdiri di samping wadah logam cair. Derek diperkenalkan untuk mengangkat sendok ke posisi untuk menuangkan, tetapi kebisingan dari lingkungan produksi dan kendala garis pandang masih berarti pengemudi derek rentan menyebabkan insiden. Derek proses adalah pengembangan terbaru di mana ladle berjalan di trek yang telah ditentukan sebelumnya dengan lift, menghilangkan kemungkinan operator berada di jalur ladle yang bergerak dalam kondisi operasi normal.

Masa depan pengecoran logam

Tren teknologi masa depan

Efisiensi adalah motivasi utama yang mendorong kemajuan teknologi dalam pengecoran. Ada fokus yang kuat pada pengurangan konsumsi energi karena penekanan pada manufaktur yang berkelanjutan, serta pengurangan biaya terkait. Tenaga kerja yang lebih kecil di pengecoran juga akan mengurangi potensi cedera dan mengoptimalkan produksi.

Perbaikan dalam otomatisasi dan gerakan menuju simulasi komputer—seperti perangkat lunak simulasi solidifikasi—akan mengurangi ketergantungan industri pengecoran pada tenaga kerja dan meningkatkan akurasi dan efisiensi. Simulasi proses berbantuan komputer menawarkan model proses yang sekarang cukup matang. Hal ini memungkinkan insinyur pengecoran untuk menggunakan dunia virtual dalam persiapan untuk dunia nyata, sehingga meminimalkan jumlah iterasi percobaan.

Mesin pengukur koordinat (CMM) membawa tingkat pengukuran presisi baru ke lantai bengkel di industri permesinan. Pemeriksaan lubang, slot, bagian yang dilas, dan deformasi dapat dilakukan dengan cepat—secara signifikan mengurangi waktu siklus. Data yang dipindai kemudian digabungkan dengan hasil taktil dalam laporan grafis untuk interpretasi yang mudah. CMM adalah kekuatan pendorong dalam meningkatkan produktivitas dan memberikan wawasan praktis.

Tren pasar masa depan

Pasar pengecoran telah didominasi selama dekade terakhir oleh konsolidasi menjadi konglomerat besar. Skala ekonomi adalah pendorong utama tren ini dan kemungkinan akan berlanjut di masa mendatang. Operasi yang lebih kecil dan kurang efisien akan terus dihentikan karena persaingan pasar.

Tren lingkungan dan keselamatan masa depan

Daur ulang logam adalah salah satu kisah sukses pembangunan berkelanjutan, tetapi masih ada kebutuhan untuk mengembangkan penggunaan berkelanjutan dari produk lain yang terlibat dalam proses pengecoran logam. Cara baru untuk menggunakan terak dan pasir cetakan bekas akan terus diidentifikasi dan dieksplorasi untuk mengikuti kemajuan peraturan yang konstan terhadap pembuangan limbah.

Kemajuan pesat dalam teknologi robot telah membuka pintu peluang untuk mengurangi paparan manusia terhadap situasi berbahaya. Inovator dalam teknologi robot untuk lingkungan industri sedang mengembangkan sel kerja robot yang sepenuhnya otomatis dan tidak memerlukan campur tangan manusia di tempat kerja.

Foundries dan evolusi lanjutannya

Pengecoran logam telah menjadi bagian dari masyarakat manusia sejak zaman kuno, dan hanya tumbuh dalam penggunaan dan kemajuan dari hari ke hari.

Saat ini, produk logam cor mempengaruhi kehidupan kita dalam banyak cara. Suku cadang mobil, peralatan dapur, peralatan, dan banyak produk penggunaan sehari-hari lainnya adalah hasil dari proses pembuatan pengecoran.

Selama berabad-abad, teknologi telah membuat langkah dramatis untuk meningkatkan konsistensi dan kontrol kualitas produk logam tuang—sambil meningkatkan keselamatan kerja pekerja dan menurunkan biaya melalui efisiensi yang lebih besar. Sebuah studi tentang sejarah pengecoran mengungkapkan pengusaha luar biasa, insinyur, inovator, dan pemecah masalah yang masing-masing berperan untuk mengembangkan industri ini.

Tekanan ekonomi pasar global terus menciptakan lingkungan yang menghargai inovasi, konsistensi, dan efisiensi. Beberapa dekade ke depan pasti akan menghasilkan teknologi baru yang menarik seperti penggunaan data besar dan robotika, dan model bisnis baru melalui merger dan peningkatan. Tren global menuju manufaktur berkelanjutan akan terus mendorong peningkatan lingkungan dan keselamatan di industri, yang akan menguntungkan pekerja dan masyarakat.

Referensi

- Pengecoran Logam Industri. “Sejarah Pengecoran Logam”

- Kamus Gratis. “Industri Pengecoran”

- Pabrik Waupaca. “Sejarah Pengecoran Logam”

- Layanan Taman Nasional AS. “Situs Sejarah Nasional Pekerjaan Besi Saugus”

- Ensiklopedia Britannica. “Tungku Kupola”

- Yayasan Amerika untuk Studi Syria. “Konteks Penemuan di Dunia Kuno”

- Institut besi dan baja Jepang. “Teknologi pembuatan baja selama 100 tahun terakhir”

- Masyarakat Pengecoran Amerika. “Casting di dunia kita”

- Teknologi Logam. “Sejarah pengecoran logam”

- AMAG. “Teknologi EMC meningkatkan kualitas dan efisiensi biaya”

- T.P. coran. "Industri Pengecoran:Sejarah Singkat dan Definisi"