Cara Mengelola Bahaya Keamanan Gudang

Hampir satu dari setiap 20 pekerja gudang menjadi korban cedera atau kecelakaan di tempat kerja setiap tahun, menurut Biro Statistik Tenaga Kerja AS.

Dengan angka seperti itu, tidak mengherankan jika mengidentifikasi bahaya keselamatan di gudang — kemudian menemukan cara untuk mengatasi dan meningkatkannya — adalah topik penting dalam lingkaran manajemen gudang saat ini.

Namun mempertahankan gudang yang aman dan efektif lebih dari sekadar pencegahan insiden kerugian. Ini tentang integritas — berjalan dan berbicara untuk menjaga keselamatan pekerja Anda, kredibilitas Anda tulus dan seluruh operasi gudang Anda selaras untuk keuntungan dan orang. Di Material Handling, kami telah mengumpulkan beberapa cara terdepan di industri untuk melakukan hal itu.

Persyaratan Keamanan Gudang OSHA

Setiap tempat kerja membawa risiko kesehatan dan keselamatan. Itu sebabnya badan pengatur dan undang-undang tempat kerja ada di tempat pertama, mengakui bahaya ini dan menciptakan tindakan perlindungan yang masuk akal dan ekonomis.

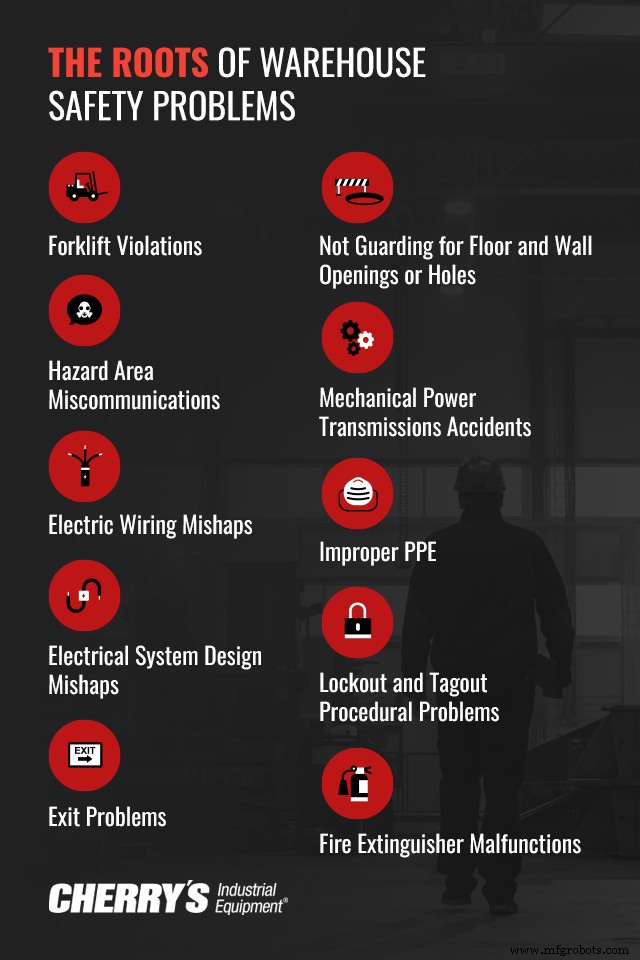

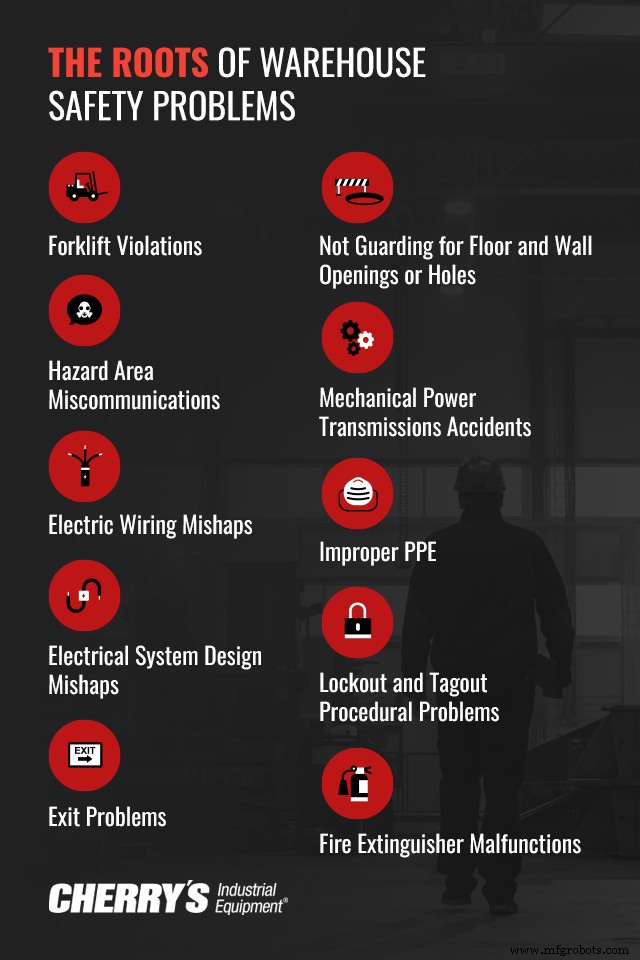

Untuk industri pergudangan, Administrasi Keselamatan dan Kesehatan Kerja (OSHA) menyebutkan sepuluh pelanggaran paling umum dalam standar keamanan gudang. Setiap tahun, sepuluh pelanggaran ini mengakibatkan tingkat cedera pekerja tertinggi, waktu henti peralatan, dan — yang paling parah — kematian yang merusak reputasi seluruh industri pergudangan.

Namun, alih-alih berfokus pada hasil pelanggaran ini, pelanggaran ini memberi kita gambaran tentang akar masalah keamanan gudang itu sendiri.

- Pelanggaran forklift : OSHA mengutip forklift sebagai peralatan paling berbahaya di gudang, terhitung hampir sepertiga dari semua cederanya.

- Miskomunikasi area bahaya : Setiap area di gudang di mana karyawan dapat bersentuhan dengan bahan, bahan kimia, atau agen berbahaya harus diberi label demikian. Karyawan diwajibkan untuk melatih identifikasi dan penanganan bahan berbahaya yang tepat.

- Kesalahan kabel listrik : Masalah dengan komponen dan metode kabel listrik di lingkungan gudang tertutup dapat menyebabkan pemadaman listrik, percikan api, kebakaran, kehilangan persediaan, dan kerusakan peralatan. Kabel yang terbuka, kabel yang aus, atau kabel ekstensi yang diletakkan sembarangan adalah penyebab yang terkenal.

- Kesalahan desain sistem kelistrikan : Demikian pula, gangguan atau kesalahan di seluruh desain jaringan listrik gudang dapat menyebabkan semua masalah yang sama seperti yang disebutkan di atas, hanya pada skala yang lebih besar dan lebih berbahaya.

- Keluar dari masalah : Pelabelan yang tidak benar pada pintu keluar gudang merupakan pelanggaran kepatuhan yang signifikan, serta menghalangi jalur keluar, pintu masuk, atau kurangnya rambu keluar sama sekali.

- Tidak ada pelindung untuk bukaan atau lubang lantai dan dinding : Penjaga keamanan untuk melindungi dan menentukan perubahan spasial termasuk, tetapi tidak terbatas pada, keberadaan pagar modular dan mesin, penghalang, bollard, kolom, dan lainnya. Ini harus menyediakan penyangga dari lubang terbuka yang berbahaya, parit, tangki, tong, dan bahkan tangga.

- Kecelakaan transmisi daya mekanis : Peralatan dan peralatan dengan transmisi daya memerlukan pelatihan operasional, pemeliharaan, penjaga keselamatan, manual peralatan khusus, dan banyak lagi.

- APD yang tidak tepat: Alat pelindung diri (APD) yang tidak tersedia, kurang dimanfaatkan, atau habis adalah dosa besar dalam industri pergudangan. Hal-hal seperti perlindungan pernapasan yang hilang untuk kondisi gudang tertentu merupakan pelanggaran yang sangat berat.

- Masalah prosedur lockout dan tagout : Protokol yang efektif tentang cara mematikan mesin listrik, pneumatik, hidraulik, atau kimia dengan aman — plus mengomunikasikan daya tersebut ke kru — sangat penting.

- Kerusakan alat pemadam kebakaran : Pelanggaran OSHA yang paling umum di sini termasuk kurangnya alat pemadam kebakaran di ruang yang diperlukan, alat pemadam kebakaran yang salah tempat, atau unit pemadam yang tidak mendapatkan inspeksi bulanan yang tepat atau diisi ulang setelah digunakan.

Bahaya Keamanan Umum di Gudang dan Cara Memperbaikinya

Bahaya gudang adalah kenyataan di industri. Seluruh kru bertanggung jawab untuk bertindak, mengikuti protokol yang ditetapkan untuk pengoperasian peralatan dan mesin yang aman, lalu lintas lantai, kebiasaan kerja, pakaian APD, dan banyak lagi.

Namun manajer gudang dan supervisor memainkan peran khusus dalam hal ini. Menetapkan protokol tersebut di tempat pertama, menerapkannya di lantai, mengelola kepatuhan, dan mencegah bahaya keamanan gudang pada akhirnya berada di bawah kendali mereka.

Kami memiliki beberapa tips keselamatan untuk membantu mengelola beberapa bahaya pergudangan teratas saat ini — tetapi yang lebih penting, juga beberapa cara untuk menguranginya.

1. Bahaya Dermaga Gudang

Hampir seperempat dari semua cedera gudang menyerang dok pemuatan. Yang paling umum di antaranya termasuk kelalaian seperti memundurkan forklift dari dok atau pergantian forklift karena kelebihan beban pemuatan. Namun kecelakaan lain tidak pernah terjadi sebelumnya, seperti tersandung, terpeleset, dan jatuh di dok pemuatan luar ruangan yang licin, produk atau peralatan yang menabrak karyawan, atau bahkan karyawan terjepit di antara kendaraan dok pemuatan dan dinding dok.

Dok bongkar muat menjadi pusat dari gudang yang berfungsi tinggi dan produktif. Dengan mengingat hal itu, solusi untuk bahaya dok tidak terlalu terkait dengan pengawasan yang ketat dan lebih berkaitan dengan melengkapi dok dengan mesin mitigasi risiko.

Solusi Keamanan Dermaga Gudang

- Truk palet listrik dan truk tangan: Untuk melengkapi operasi pengangkatan dan pengangkutan beban forklift dok, pertimbangkan truk tangan yang lebih ringan dan lebih ditingkatkan atau truk palet listrik bergerak yang dibuat untuk menangani beban berat yang berulang.

- Bollard: Pertimbangkan untuk melengkapi tepi atau batas dok dengan bollard, untuk mencegah pergerakan forklift terlalu dekat dengan area berbahaya.

- Trek pintu atas: Pelindung pelindung yang dibaut di depan dok atas dan rel pintu dok pemuatan mencegah barang-barang ini dari tabrakan peralatan dan kerusakan yang menyebabkan waktu henti.

- Penempatan posisi kerja: Sebuah peralatan praktis untuk melengkapi dok gudang, mesin yang ringan dan gesit ini membuat bongkar muat di area dok yang padat dan sibuk menjadi jauh lebih aman. Beberapa model positioner kerja bahkan dapat membawa beban seberat 3.000 pound.

- Pemeriksaan dok :Memeriksa secara rutin kondisi dermaga, terutama keamanan pelat dermaga, tangga dan tangga. Pastikan pelat dok dapat menopang berat forklift, palet, dan truk tangan. Mencegah karyawan "melompat dok", serta melarang forklift memundurkan atau memundurkan.

2. Bahaya Forklift

Forklift adalah kebutuhan pokok di gudang. Hampir tidak mungkin membayangkan operasi lantai tanpa mereka. Namun kecelakaan forklift merupakan salah satu bahaya yang paling signifikan dalam industri. Data OSHA menunjukkan bahwa forklift menyebabkan hampir 35.000 cedera serius dan rata-rata lebih dari 62.000 cedera tidak serius setiap tahun.

Atasi bahaya forklift dengan terlebih dahulu meninjau pelatihan operator dan sertifikat untuk kru Anda. Melakukan pemeriksaan kendaraan secara rutin dan perawatan pencegahan, terutama pada ban forklift, lampu, klakson, cairan, rem dan komponen pendukung beban seperti garpu. Jangan pernah mengizinkan siapa pun yang berusia di bawah 18 tahun untuk mengoperasikan forklift.

Solusi Bahaya Forklift

- Palet dan wadah yang ditingkatkan: Palet berkualitas tinggi dan dimuat dengan benar adalah salah satu cara termudah untuk meningkatkan keamanan di gudang. Mereka menjaga fisika kendaraan yang bergerak seperti forklift, menyeimbangkan pusat gravitasi mereka dan memastikan "segitiga stabilitas" mereka tidak pernah terganggu. Untuk keamanan maksimum, beli palet khusus stok dan wadah industri, seperti palet yang dibuat untuk drum kimia atau wadah yang sesuai dengan makanan dan produk.

- Penumpuk palet: Kesederhanaan dan desain stacker palet yang ringkas memudahkan operator untuk bermanuver dan menangani. Unit ini sangat bagus untuk menangani proyek yang berlangsung di ruang terbatas yang tidak dapat diakses oleh forklift.

- Tanda lorong dan pita pengaman lantai: Kecepatan forklift dalam ruangan tidak boleh melebihi 10 mph. Terlebih lagi, forklift hanya boleh berjalan di gang yang ditentukan dan di jalur yang ditandai dengan jelas oleh pita pengaman lantai gudang.

- Pos dan rak pengaman: Untuk lebih mengontrol lalu lintas kendaraan forklift dan gudang, tunjukkan lorong dan jaga jarak yang tepat antara forklift dan peralatan gudang yang berharga.

3. Bahaya Sistem Konveyor

Titik pin dan nip adalah masalah keamanan utama dalam hal sistem konveyor gudang. Kecelakaan sabuk konveyor yang paling sering terjadi saat karyawan terjebak di area yang tidak memiliki jarak bebas antara bagian mekanis konveyor dan diri mereka sendiri, terutama roda penggerak atau mekanisme yang berputar.

Terlebih lagi, karyawan yang secara rutin bekerja di ban berjalan dalam posisi seperti mengisi kotak atau memuat kotak ke palet dapat mengalami cedera gerakan berulang. Bersama-sama, titik pin dan gerakan berulang memenuhi syarat sistem konveyor sebagai masalah gudang — tetapi dengan solusi berikut.

Solusi Sistem Konveyor

- Penjaga konveyor: Pelindung konveyor dibentuk khusus agar pas di sekitar dudukan konveyor. Mereka membantu mencegah tidak hanya karyawan agar tidak terjebak di titik yang tidak tepat, tetapi juga peralatan seperti truk pengangkat atau forklift agar tidak menabrak komponen sabuk secara tidak sengaja.

- Penjaga mesin: Penghalang gudang pelindung memberikan lapisan pertahanan ekstra untuk bagian paling penting secara mekanis pada ban berjalan — serta menangkal kontak pin dan titik jepit.

- Pagar pengaman: Banyak gudang memilih untuk memasang pagar pengaman khusus di samping ban berjalan, atau mengelilingi seluruh sistem konveyor dengan pagar berdiri dan bergerak, semuanya untuk menjaga karyawan tetap aman dan waspada.

4. Bahaya Penyimpanan Material

Setiap item stok yang disimpan atau diatur secara tidak benar berada di bawah cakupan pelanggaran penyimpanan material OSHA. Ini termasuk pelanggaran seperti barang-barang di rak yang ditumpuk tidak rata, rak yang tidak teratur, stok yang dibuang lebih dari satu per satu dan beban yang lebih berat ditempatkan di rak yang lebih tinggi ketika seharusnya berada di rak yang lebih rendah dan tengah. Pelanggaran penyimpanan material lainnya menyebutkan gang yang terhalang atau lorong yang tidak dijaga kebersihannya bagi pekerja dan kendaraan.

Karena gudang terus berspesialisasi, semakin banyak pelanggaran berkaitan dengan wadah penyimpanan yang tidak tepat itu sendiri, tidak cocok dengan apa yang mereka pegang. Ini adalah bahaya serius — dan mengancam jiwa — yang memerlukan penanganan segera, karena wadah yang tidak tepat berisiko bocor dan tumpahan racun.

Setiap jenis utama bahan gudang berbahaya harus memiliki lemari penyimpanannya sendiri — mulai dari bahan korosif dan berbahaya bagi lingkungan hingga cairan yang mudah terbakar, silinder propana, serta cat dan tinta. Simpan wadah ini setinggi mata atau pinggang, jangan pernah lebih tinggi. Beri label pada setiap kabinet yang sesuai dan miliki Lembar Data Keselamatan Bahan (MSDS) yang mudah diakses untuk setiap bahan kimia atau bahan yang terkandung di dalamnya.

Solusi Penyimpanan Material

- Unit penyimpanan korosif dan asam: Untuk menjaga kepatuhan OSHA dan NFPA Code 30, bahan berbahaya tersebut memerlukan lemari penyimpanan bahan kimia yang dibuat dari bahan dasar tertentu dan diselesaikan dengan bahan seperti uretan tahan korosi.

- Lemari cairan yang mudah terbakar: Lemari untuk cairan yang mudah terbakar berisi pintu khusus yang tidak memicu percikan, rak, dan bahan fabrikasi. Letakkan loker api jauh dari kemungkinan sumber api — dan jangan pernah mengizinkan merokok di dalam gudang.

- Penyimpanan lingkungan: Bahan yang peka terhadap lingkungan memerlukan loker penyimpanan lingkungan yang sama sensitifnya, terutama untuk kesehatan dan keselamatan kru Anda.

- Lemari tabung gas: Penyimpanan gas dan propana dilengkapi dengan daftar peraturannya sendiri. Lemari aluminium dan baja dengan label yang memadai merupakan standar industri untuk menyimpan dan melindungi bahan berbahaya ini, menjauhkannya dari jangkauan saat tidak digunakan.

- Unit penyimpanan cat dan tinta: Menyimpan cat dan tinta di tempat menjadi lebih mudah dengan rak yang dikonfigurasi secara eksplisit untuk bahan gudang umum ini.

5. Bahaya Penanganan Material Manual

Pekerjaan yang membutuhkan pengangkatan berulang, membawa, mendorong, dan mencongkel secara fisik membebani pekerja Anda. Dukung mereka dan kurangi tingkat cedera dengan solusi yang masuk akal. Selalu simpan stok terberat atau paling besar setinggi pinggang, dan kurangi kelelahan dan kelelahan pekerja dengan armada peralatan penanganan material yang sesuai untuk berbagai beban dan tugas.

Solusi Penanganan Material

- Dolly pengangkut berat: Boneka kontemporer hadir dalam banyak model dan konfigurasi, mampu mengangkut hingga 80.000 pound, namun mudah dikemudikan dan digunakan.

- Kereta tangan bertenaga: Kartu tangan bertenaga baterai meringankan karyawan Anda dari mendorong dan menarik beban berat berulang-ulang. Mereka datang dalam berbagai konfigurasi.

- Truk palet pengangkat listrik dan gunting . Beberapa beban tidak boleh ditangani secara manual. Untuk ini, truk palet listrik atau pengangkat gunting adalah solusi intuitif untuk keselamatan dan efisiensi tenaga kerja Anda.

- Truk tangan mewah: Anda dapat memilih antara model khusus stok, seperti truk tangan peralatan, atau model dengan fleksibilitas pengangkutan lintas industri.

- Seluncur mesin: Sepatu roda mesin yang dapat disesuaikan yang dibuat secara eksplisit untuk lingkungan pergudangan memaksimalkan kecepatan porting dan transfer material.

- Penggerak furnitur hidrolik: Untuk persediaan barang terberat atau bahkan untuk memindahkan peralatan kecil lainnya, penggerak furnitur hidraulik membuat pekerjaan lebih cepat dan aman.

6. Bahaya Stasiun Pengisian Daya

Tumpahan, kebakaran, dan ledakan hanyalah beberapa domain yang berisiko kepatuhan pengadilan jika stasiun pengisian gudang tidak diberi label dan dirawat dengan benar. Di area di mana bahan yang mudah menguap atau beracun disimpan, di mana mesin khusus beroperasi atau operasi gudang tertentu berlangsung, OSHA memerlukan tanda dan peringatan instruksional untuk dipasang, ditambah alat pemadam kebakaran terdekat, stasiun pencuci mata, dan APD yang sesuai.

Solusi Stasiun Pengisian Daya

- Tanda lantai yang benar: Tempelkan peringatan industri dan simbol peringatan langsung di lantai untuk memberi tahu pekerja bahwa mereka telah memasuki zona tertentu di gudang, memberikan petunjuk arah atau menyampaikan instruksi.

- Tanda peringatan dan peringatan terpasang: Tanda peringatan yang dipasang setinggi mata pada mesin, unit penyimpanan, dan peralatan yang relevan berfungsi sebagai pengingat keamanan visual yang penting.

- Tanda lorong yang ditentukan: Marka lorong akan mengarahkan arus lalu lintas yang aman dan membuat karyawan lebih waspada terhadap lingkungan mereka.

- Penjaga modular: Baik mempartisi area gudang, memagari tempat kerja berbahaya, atau membantu melindungi peralatan mahal, pelindung modular menjaga keselamatan sebagai prioritas nomor satu.

7. Bahaya Ergonomis Gudang

Sayangnya, gangguan muskuloskeletal pada pekerja gudang tidak jarang terjadi. Mereka adalah salah satu penyebab utama bagi karyawan yang melewatkan atau kehilangan shift, terutama dalam hal gerakan gudang yang berulang, gerakan, dan teknik pengangkatan yang tidak tepat. Aktivitas yang tampaknya tidak berbahaya ini menyebabkan kelelahan fisik dan mental — dan membuat karyawan Anda bekerja lebih keras, bukan lebih pintar. Gudang harus, bila memungkinkan, menyediakan peralatan bertenaga premium bagi pekerja yang menghasilkan efisiensi ergonomis.

Solusi Ergonomis Gudang

- Mengangkat meja: Penggunaan meja angkat harus umum di lantai gudang Anda, baik listrik, hidrolik, pneumatik atau power grade lainnya. Meja angkat membantu mengurangi tingkat segala hal mulai dari cedera punggung dan lutut hingga rotator cuff yang robek.

- Penempatan posisi kerja: Positioner kerja membuat operasi pengangkatan, penumpukan, dan penyimpanan jauh lebih ringan.

- Pengangkat drum: Mengangkat drum secara manual bukan hanya gerakan yang sangat tidak efisien dan canggung tetapi, tergantung pada konten drum, itu juga bisa berbahaya. Peralatan penanganan drum mengamankan pengangkatan dan pemindahan yang stabil tanpa membahayakan kesehatan pekerja.

- Platform kerja udara yang dapat disesuaikan: Platform kerja mengurangi kebutuhan karyawan untuk meregangkan dan menjangkau panjang yang tidak nyaman secara berulang, plus memberikan alternatif yang nyaman untuk mengakses rak penyimpanan tinggi.

- Truk dan dongkrak palet: Truk dan dongkrak ideal untuk berbagai tugas penanganan material, ditambah ukurannya yang nyaman dan mudah dioperasikan.

8. Bahaya Keselamatan Pekerja Gudang Umum

Tim Anda adalah aset Anda yang paling berharga. Mempersiapkan dan melindungi kru Anda merupakan inti dari semua prosedur keselamatan gudang. Supervisor dan manajer terbaik terus-menerus bertanya pada diri sendiri apa yang dapat mereka lakukan untuk membuat kehidupan kerja tim mereka sederhana dan mudah namun menarik dan intuitif. Program keamanan gudang yang menyeluruh dapat melakukan semua itu.

Solusi Keselamatan Pekerja Gudang

- Insentif keselamatan: Promosikan budaya keselamatan pertama dengan program penghargaan yang dirancang untuk mengakui dan memperkuat komitmen keselamatan dari karyawan Anda. Tanda-tanda kecil penghargaan dan rasa terima kasih sangat membantu.

- Peregangan: Adakan sesi pendidikan tentang rutinitas peregangan yang tepat. Dorong pekerja untuk melakukan peregangan. Ini secara langsung mengatasi banyak gangguan muskuloskeletal yang disebutkan di atas, tetapi juga membantu meningkatkan tingkat energi dan kesejahteraan karyawan secara umum.

- Pemeriksaan dan daftar periksa keamanan: Miliki daftar periksa untuk domain gudang harian. Tinjau daftar periksa itu saat setiap shift dimulai dan berakhir. Lengkapi daftar khusus operasi ini dengan daftar yang disesuaikan dengan keselamatan, seperti daftar periksa lockout-tagout dan jadwal inspeksi APD.

- Waktu istirahat: Setiap empat jam bekerja sama dengan minimal lima belas menit istirahat bagi seorang karyawan. Pertimbangkan untuk mencegah karyawan melewatkan waktu istirahat atau bekerja sambil makan siang. Penelitian menunjukkan hal ini sebenarnya mengarah pada ketidakpuasan dan kejenuhan pekerja — bukan peningkatan produktivitas.

- Melatih teknik mengangkat yang benar: Gunakan pelatihan ergonomis wajib dan khusus tugas. Tinjau cara mengangkat terutama menggunakan kaki sambil menjaga punggung tetap alami, posisi tegak, cara meminimalkan puntiran lengan dan bahu, dan cara memindahkan beban dengan benar saat membawa beban.

- Pelatihan keselamatan: Minta kru Anda — bukan manajemen — untuk memilih komite keselamatan yang bertugas mendapatkan lebih banyak wawasan, meneliti peralatan baru atau protokol keselamatan, dan mempertahankan jadwal pelatihan yang sesuai.

9. Komunikasi Bahaya Gudang

Strategi komunikasi adalah cara penting untuk menghindari beberapa bahaya keamanan gudang yang paling mahal dan berbahaya. Mirip dengan stasiun pengisian, gudang Anda perlu dilengkapi untuk menyampaikan bahaya yang ditimbulkan oleh bahan kimia, jika tidak maka akan menimbulkan dampak kepatuhan internal dan eksternal.

Solusi Komunikasi Bahaya Gudang

- Tanda petunjuk: Tanda-tanda terang dan jelas yang mencirikan informasi atau petunjuk penting mudah dipahami oleh pekerja hanya dengan pandangan sekilas.

- Tata pengaman khusus: Tape lantai dan dinding yang diatur secara khusus mengomunikasikan lingkungan kehati-hatian, plus menyediakan cara yang mudah untuk mengatur suasana gudang yang lebih sibuk.

- Tanda gudang terpasang: Sekali lagi, tanda dengan berani dan jelas menyampaikan informasi keselamatan penting, baik tanda gudang yang sudah dicetak atau dibuat khusus.

Teknologi Masa Depan untuk Mengelola Bahaya Keamanan Gudang

Masa depan manajemen gudang adalah tentang peningkatan, bukan perbaikan.

Ini adalah konsep penting bagi manajer untuk memahami. Daripada melihat langkah-langkah keamanan gudang masa depan sebagai mesin, peralatan, dan otomatisasi terkomputerisasi yang tak ada habisnya langsung dari beberapa novel fiksi ilmiah, kemungkinan besar teknologi industri masa depan akan meningkatkan dan mendukung langkah-langkah yang kita miliki saat ini — bukan menggantikannya.

1. APD dengan Perlengkapan Teknologi

Sarung tangan dengan sensor termal dan kimia. Kacamata pelindung yang disinkronkan dengan diagnostik peralatan dan dasbor. Setelan exoskeleton terbuat dari bahan nano yang lebih ringan, lebih nyaman namun lebih kuat. Lini alat pelindung pernapasan, mata, telinga, dan tangan masa depan dapat mencakup fitur kecil namun strategis yang membantu pekerja gudang membuat keputusan yang lebih baik — dan lebih aman — pada saat itu juga.

2. Sistem Manajemen Gudang Penerimaan, Pengambilan, dan Pengemasan yang Diarahkan Suara

Perangkat lunak yang diaktifkan suara dan pengenalan ucapan yang dapat berintegrasi dengan sistem manajemen gudang (WMS) saat ini akan melihat aplikasi industri yang lebih luas. Hands-free dan tersedia secara real-time, pekerja dapat mengajukan pertanyaan perangkat lunak atau mengakses WMS dengan berbicara ke headset mereka, kemudian mendengarkan semuanya mulai dari daftar pilihan mereka hingga jadwal pengisian stok dalam "katalog" suara yang sederhana dan bebas kertas.

3. Sistem Pick-to-Light

Taktik efisiensi pergudangan lain yang sedang tren, sistem pick-to-light menggunakan sinyal visual daripada pendengaran — seperti pengambilan yang diarahkan suara — atau yang berbasis kertas — standar saat ini — untuk melengkapi daftar pilihan. Operator gudang bergerak di sekitar lantai, mengikuti petunjuk cahaya yang dipasang di atas rak dan tempat sampah untuk memenuhi pesanan mereka. Pekerja diarahkan ke tempat sampah atau ditempatkan di tempat yang tetap, menerima isyarat pemenuhan pesanan mereka saat mereka memindai kode batang khusus pesanan pada memilih wadah dan sensor rak.

4. Penandaan RFID yang ditingkatkan

Tag Radio-frequency ID (RFID) telah memantapkan diri di dunia pergudangan sebagai alternatif yang lebih efisien untuk sistem pemindaian barcode tradisional. Ini ideal untuk manajemen rantai pasokan gudang, karena memungkinkan pekerja untuk lebih mudah mengidentifikasi, mencatat, dan melacak stok serta mengakses data stok utama secara langsung di WMS.

Iterasi RFID pergudangan besok akan mengambil prinsip-prinsip ini dan memperluasnya, membuat domain seperti massal, pengkodean tag instan, identifikasi item yang tersesat atau hilang, agregasi tag dan siklus inventaris menghitung lebih cepat dan lebih efektif.

Pentingnya Pelatihan Saat Mencegah Bahaya Keamanan Gudang

Tulang punggung lingkungan kerja yang aman adalah pelatihan yang tepat. Mengelola dan mencegah kecelakaan gudang besok berarti melakukan semua yang Anda bisa hari ini untuk memastikan kru Anda sadar, diinstruksikan, dan diberdayakan untuk bekerja dengan aman dan memadai di semua situasi. Anda dapat melakukannya melalui program keamanan gudang menyeluruh yang mencakup hal berikut:

1. Persyaratan APD

Semua pekerja gudang Anda berhak atas kondisi kerja teraman, dengan akses ke empat kategori alat pelindung diri — peralatan pernapasan, mata, telinga, dan tangan. APD harus bersih dan dirawat dengan baik. Itu harus dipakai dalam setiap dan semua situasi di mana karyawan dapat bersentuhan dengan bahaya fisik, listrik atau mekanik serta bahan kimia, radiologis atau beracun. Program APD dimandatkan oleh OSHA.

2. Strategi Kerja Manual Ergonomis

Pelatihan ergonomis umum, serta pelatihan khusus operasi, harus diterapkan di seluruh tenaga kerja. Ajari karyawan tidak hanya cara terbaik untuk mengangkat material berat, jika diperlukan, tetapi juga menggunakan peralatan dan sumber daya sebagai strategi kerja mereka. Dalam hal ini, Anda mendorong kesehatan dan kesejahteraan orang-orang yang sangat diandalkan gudang Anda tanpa mengorbankan kecepatan dan produktivitas.

3. Cara Mengidentifikasi Kondisi Tidak Aman

Pelatihan dan komunikasi bahaya adalah penyertaan penting lainnya dalam program keselamatan gudang Anda. Karyawan Anda harus berpengalaman dan mampu mengidentifikasi bahan berbahaya yang terkandung di dalam dinding gudang, memahami teknik pelabelan yang tepat, unit penyimpanan yang relevan, dan memiliki akses mudah ke MSDS. Selain itu, pekerja harus diberdayakan untuk berbicara tentang masalah keselamatan umum, apakah mereka membutuhkan lebih banyak APD atau mereka melihat kendaraan gudang salah penanganan.

4. Prosedur Operasi Standar (SOP) yang jelas

Setiap pekerjaan gudang, tugas dan peralatan harus dilengkapi dengan prosedur operasi standar. Sertifikasi untuk melengkapi penggunaan peralatan dan peran gudang adalah suatu keharusan. Jadwal pelatihan harus ditetapkan dan diikuti, ditambah pembaruan dan uji kepatuhan sesuai kebutuhan. SOP juga harus mempertimbangkan untuk melatih karyawan tentang pengetahuan penting seperti protokol lockout/tagout standar, penanganan material, pola lalu lintas gudang, dan lorong mana yang memiliki alur yang ditentukan.

5. Manual Gudang Kesehatan dan Keselamatan

Program keselamatan gudang Anda harus dicetak dalam manual kesehatan dan keselamatan yang lengkap. Setiap karyawan harus menerima salinan hari pertama mereka bekerja.

Perlengkapi Gudang Anda Dengan Persediaan Yang Utamakan Keselamatan Dari Material-Handling.com

Di Material Handling, kami berbicara tentang gudang. Kami telah menyediakan peralatan gudang yang mengutamakan keselamatan dan ergonomis premium selama lebih dari 35 tahun untuk mitra di seluruh industri — dan kami ingin melakukan hal yang sama untuk Anda.

Spesialis penanganan produk dan material kami siap menjawab pertanyaan apa pun tentang komoditas gudang. Hubungi kami di sini atau hubungi kami di (877) 350-2729 hari ini.

Pos diperbarui pada 24 Oktober 2018