Analisis kritik:Apa itu dan bagaimana melakukannya?

Kekritisan dan keandalan berjalan seiring. Pikirkan tentang ini:Kami diberitahu untuk memprioritaskan PM untuk aset penting, untuk membangun rencana TPM yang mengakomodasi bagian penting dari peralatan, dan untuk melakukan analisis akar masalah pada mesin yang kami anggap sebagai prioritas tinggi berdasarkan kekritisan. Tapi bagaimana kita benar-benar memutuskan apa yang membuat sebuah peralatan "kritis"? Singkatnya, semuanya bermuara pada risiko. Melakukan analisis kekritisan memungkinkan Anda memahami potensi risiko yang dapat memengaruhi bisnis Anda.

Apa itu analisis kekritisan?

Analisis kekritisan adalah proses di mana aset diberi peringkat kekritisan berdasarkan potensi risikonya. Masih terdengar agak abstrak, bukan? Bagaimana risiko dapat diukur? Ini membantu untuk memikirkan analisis kekritisan sebagai bagian dari mode kegagalan yang lebih besar, analisis efek [dan kekritisan] (FMEA/FMECA). Seperti yang telah kami definisikan baru-baru ini, FMEA adalah pendekatan yang mengidentifikasi semua kemungkinan cara peralatan dapat gagal, dan menganalisis efek kegagalan tersebut pada sistem secara keseluruhan. FMECA mengambil langkah lebih jauh dengan menilai risiko yang terkait dengan setiap mode kegagalan, dan kemudian memprioritaskan tindakan korektif yang harus diambil.

Pelajari cara memperbaiki strategi pemeliharaan yang rusak dengan FMEA

Baca selengkapnya

Unduh template FMEA gratis Anda di sini

Mengapa analisis kekritisan itu penting?

Seperti yang dijelaskan James Kovacevic dari Eruditio, menggunakan sistem yang telah ditentukan sebelumnya untuk mengevaluasi risiko memungkinkan Anda menghilangkan emosi dari persamaan. Ini memastikan bahwa keandalan benar-benar didekati dari sudut pandang berbasis risiko, bukan persepsi individu. Setelah peralatan diberi peringkat berdasarkan kekritisannya, pekerjaan dapat diprioritaskan dengan benar. Melakukan analisis kekritisan juga membantu memperjelas apa yang dapat dilakukan untuk mengurangi risiko yang terkait dengan setiap aset.

Siapa yang bertanggung jawab untuk analisis kekritisan?

Jadi siapa sebenarnya yang melakukan analisis kekritisan? Pakar industri berpendapat bahwa itu harus menjadi upaya lintas fungsi, dan kami sangat setuju. Ini adalah proses yang jauh lebih efektif jika masukan dari operasi, pemeliharaan, teknik, manajemen material, dan fungsi kesehatan dan keselamatan karyawan dipertimbangkan. Bagaimanapun, risiko dapat didefinisikan secara berbeda untuk tim yang berbeda. Dan karena menetapkan risiko akan selalu agak subjektif, memiliki latar belakang pengetahuan yang beragam untuk digunakan akan membantu mengekangnya.

Cara melakukan analisis kekritisan

Menurut Kovacevic, ada dua cara untuk melakukan analisis kekritisan. Kedua pendekatan tersebut menghasilkan angka prioritas risiko (RPN) sebagai produk akhir yang memungkinkan Anda menentukan peringkat kekritisan setiap aset.

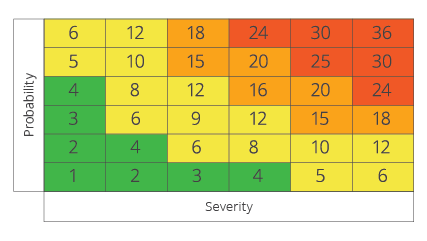

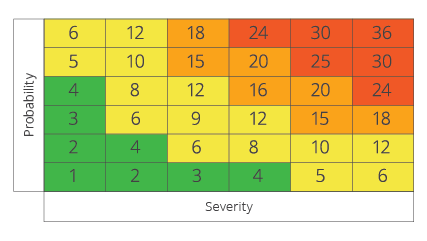

Pendekatan pertama menggunakan grid 6x6, di mana tingkat keparahan konsekuensi yang diberikan (pada sumbu X) diplot terhadap probabilitas konsekuensi yang terjadi (sumbu Y). Secara alami, jika ada kemungkinan besar bahwa suatu peralatan akan gagal dengan cara yang menyebabkan cedera pribadi yang parah atau masalah operasional yang parah, peralatan tersebut sangat penting dan harus diprioritaskan. Angka pada penampang tingkat keparahan dan prioritas untuk setiap peralatan adalah RPN peralatan tersebut.

Sumber:accendoreliability.com

Pendekatan kedua yang direkomendasikan adalah memisahkan kategori konsekuensi berdasarkan jenisnya (misalnya, kesehatan dan keselamatan, lingkungan, dan operasional). Dengan begitu, Anda dapat menilai seberapa parah kegagalan peralatan untuk setiap kategori konsekuensi. Misalnya, bagian dari mesin yang dapat menyebabkan cedera parah pada saat kegagalan akan menjadi 5 atau 6 dalam kategori kesehatan dan keselamatan, tetapi hampir tidak ada konsekuensi untuk kategori lingkungan (mungkin 1 atau 2), dan berdampak sedang pada operasi. (di suatu tempat di tengah). Setelah Anda menentukan tingkat keparahan setiap kategori konsekuensi untuk peralatan tertentu, Anda dapat mengalikan setiap kategori untuk peralatan tersebut untuk mendapatkan RPN-nya.

Analisis kritik berdasarkan kategori konsekuensi Peralatan | Kesehatan &Keselamatan | Lingkungan | Operasional | RPN | Forktruck521

10 Sistem konveyor214

8 Tangki pencampur254

40

Sumber:accendoreliability.com

Setelah setiap peralatan memiliki RPN yang melekat padanya, Anda dapat memeringkatnya untuk menilai aset mana yang penting. Kovacevic merekomendasikan untuk mengelompokkan peralatan ke dalam kategori berdasarkan RPN mereka. Berikut adalah kategori yang dia sarankan:

Mengelompokkan aset menurut kategori risiko Kategori Risiko | RPN | Risiko Ekstrim107-125Risiko Tinggi88-106Risiko Sedang37-87Risiko Rendah19-36Tidak Ada Risiko0-18

Sumber:accendoreliability.com

Setelah setiap peralatan diberi peringkat, manajer pemeliharaan dapat membuat keputusan berdasarkan risiko, bukan firasat. Dari sini, semua aktivitas dan proses terkait keandalan akan berjalan jauh lebih lancar.