Memilih Kadar Karbida Anda:Panduan

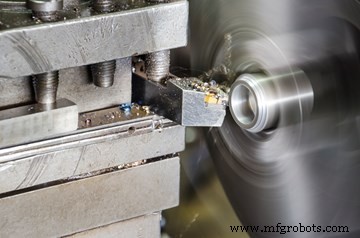

Kredit Foto:Getty Images

Kredit Foto:Getty Images

Sementara istilah metalurgi "kadar karbida" mengacu secara khusus pada tungsten karbida (WC) yang disinter dengan kobalt, istilah yang sama memiliki arti yang lebih luas dalam permesinan:tungsten karbida yang disinter dikombinasikan dengan pelapis dan perawatan lainnya. Misalnya, dua sisipan pembubutan yang terbuat dari bahan karbida yang sama tetapi dengan lapisan atau pasca-perawatan yang berbeda dianggap nilai yang berbeda. Namun, kombinasi karbida dan pelapis tidak memiliki standar klasifikasi, sehingga pemasok alat pemotong yang berbeda menggunakan nama dan metode klasifikasi yang berbeda untuk bagan kelas mereka. Hal ini dapat membuat perbandingan kadar menjadi sulit bagi pengguna akhir, masalah yang sangat sulit karena kesesuaian kadar karbida untuk aplikasi tertentu secara dramatis mempengaruhi kemungkinan kondisi pemotongan dan umur pahat.

Untuk menavigasi labirin ini, pengguna harus terlebih dahulu memahami apa yang dimaksud dengan kadar karbida dan bagaimana setiap elemen memengaruhi berbagai aspek pemesinan.

Apa itu Substrat?

Substrat adalah bahan kosong dari sisipan pemotongan atau alat padat di bawah pelapis dan pasca perawatan. Biasanya terdiri dari antara 80- dan 95 persen WC. Untuk memberikan substrat sifat yang diinginkan, produsen material menambahkan berbagai elemen paduan. Elemen paduan utama adalah kobalt (Co) - tingkat kobalt yang lebih tinggi menghasilkan ketangguhan yang lebih besar, sedangkan tingkat kobalt yang lebih rendah menghasilkan kekerasan yang lebih besar. Substrat yang sangat keras dapat mencapai kekerasan 1800 HV dan memberikan ketahanan aus yang sangat baik, tetapi sangat rapuh dan hanya cocok untuk kondisi yang sangat stabil. Substrat yang sangat keras memiliki kekerasan sekitar 1300 HV. Substrat ini hanya dapat dikerjakan pada kecepatan pemotongan yang lebih rendah dan lebih cepat aus, tetapi memiliki ketahanan yang lebih baik terhadap pemotongan yang terputus dan kondisi yang tidak menguntungkan.

Keseimbangan yang tepat antara kekerasan dan ketangguhan adalah faktor yang paling penting saat memilih grade untuk aplikasi tertentu. Memilih grade yang terlalu keras dapat menyebabkan kerusakan mikro di sepanjang ujung tombak atau bahkan kegagalan fatal. Pada saat yang sama, grade yang terlalu keras akan cepat aus atau memerlukan penurunan kecepatan potong, sehingga mengurangi produktivitas. Tabel 1 memberikan beberapa panduan dasar untuk memilih kekerasan yang benar:

Tabel 1 - Sumber:MachiningDoctor.com | Materi | Memutar | Penggilingan |

| | Berkelanjutan | Cahaya Terputus | Terganggu Berat | |

| Baja | Sulit | Sedang | Sulit | Sulit |

| Baja Tahan Karat | Sulit | Sedang | Sulit | Sulit |

| Aluminium | Sulit | Sedang-Keras | Sedang | Sedang |

| Inconel | Sangat Sulit | Sulit | Sedang | Sulit |

| Titanium | Sangat Sulit | Sulit | Sedang | Sedang |

Apa Itu Pelapis Karbida?

Kebanyakan sisipan karbida modern dan alat karbida padat dilapisi dengan film tipis (antara 3 dan 20 mikron, atau 0,0001 hingga 0,0007 inci). Lapisan ini biasanya terdiri dari titanium nitrida, aluminium oksida dan lapisan titanium karbon nitrida. Lapisan ini meningkatkan kekerasan dan menciptakan penghalang panas antara potongan dan substrat.

Pelapis alat pemotong ditambahkan melalui salah satu dari dua teknologi utama:

- CVD (Deposisi Uap Kimiawi) —Lapisan pelapis CVD bisa setebal 25 mikron. Ketebalan ini memastikan penghalang panas yang efektif dan memungkinkan kecepatan pemotongan yang lebih tinggi dibandingkan dengan pelapis PVD. Di sisi lain, ketebalan yang sama membuat lapisan menjadi sangat tajam, dan lapisan lebih rentan terhadap retak dan patah.

- PVD (Deposisi Uap Fisik) - Lapisan PVD memiliki ketebalan berkisar dari 1 hingga 8 mikron. Sisipan berlapis PVD harus beroperasi pada kecepatan potong yang lebih rendah jika dibandingkan dengan CVD; namun, mereka lebih keras, dapat diterapkan pada ujung tombak yang tajam, dan memiliki permukaan yang lebih halus yang menghasilkan lebih sedikit gesekan.

Tabel 2 memberikan panduan dasar untuk memilih lapisan yang paling cocok untuk berbagai aplikasi.

Tabel 2 - Sumber:MachiningDoctor.com | Materi | Memutar | Perpisahan dan Grooving | Penggilingan |

| | Kecepatan Pemotongan Tinggi | Kecepatan Pemotongan Rendah | | |

| Baja | CVD | PVD | PVD | PVD / CVD Tipis |

| Baja Tahan Karat | CVD tipis | PVD | PVD | PVD / CVD Tipis |

| Aluminium | Tidak dilapisi | Tidak dilapisi | Tidak dilapisi | Tidak dilapisi |

| Inconel | PVD Tipis | PVD Tipis | PVD Tipis | PVD |

| Titanium | PVD Tipis / Tidak Dilapisi | PVD Tipis / Tidak Dilapisi | PVD Tipis / Tidak Dilapisi | PVD / Tidak Dilapisi |

Apa Itu Pasca Perawatan?

Meskipun baru mendapatkan daya tarik sekitar satu dekade yang lalu, menambahkan pasca perawatan setelah pelapisan telah menjadi standar industri. Perawatan ini biasanya sandblasting atau teknik pemolesan lainnya yang menghaluskan lapisan lapisan atas, mengurangi gesekan dan, sebagai hasilnya, menghasilkan panas. Perbedaan harga biasanya kecil, dan dalam kebanyakan kasus, disarankan untuk memilih nilai dengan pasca perawatan.

Bagan Pemilihan Nilai

Untuk memilih kadar karbida yang tepat untuk aplikasi tertentu, lihat katalog atau situs web pemasok untuk panduan. Meskipun tidak ada standar internasional formal, sebagian besar pemasok menggunakan bagan yang menggambarkan amplop kerja yang direkomendasikan nilai berdasarkan "rentang aplikasi" mereka seperti yang dinyatakan dalam kombinasi huruf-angka tiga karakter, seperti P05-P20.

Huruf pertama mewakili kelompok material menurut standar ISO. Sebuah huruf dan warna yang sesuai diberikan untuk setiap kelompok material.

| Surat | Materi | Warna |

| P | Baja | Biru |

| M | Baja Tahan Karat | Kuning |

| K | Besi Cor | Merah |

| T | Non-Besi | Hijau |

| S | Paduan Super | Oranye |

| H | Baja yang Dikeraskan | Abu-abu |

Dua angka berikut menunjukkan tingkat kekerasan relatif grade pada skala dari 05 hingga 45 dengan peningkatan 5. Aplikasi 05 membutuhkan grade yang sangat keras yang cocok untuk kondisi yang menguntungkan dan stabil. Aplikasi 45 membutuhkan grade yang sangat keras yang cocok untuk kondisi yang tidak menguntungkan dan tidak stabil.

Sekali lagi, tidak ada standar untuk nilai-nilai ini, sehingga mereka harus ditafsirkan sebagai nilai relatif dalam tabel nilai tertentu di mana mereka muncul. Misalnya, nilai yang ditandai sebagai P10-P20 dalam dua katalog pemasok yang berbeda dapat memiliki kekerasan yang berbeda.

Tabel pemilihan kelas biasanya ditampilkan secara terpisah untuk empat aplikasi utama yang berbeda:

- Membalik

- Penggilingan

- Grooving/Pemisahan

- Pengeboran

Kelas yang ditandai sebagai P10-P20 di tabel nilai balik dapat memiliki kekerasan yang berbeda dari nilai yang ditandai sebagai P10-P20 di tabel nilai penggilingan, bahkan dalam katalog yang sama. Perbedaan ini bermuara pada fakta bahwa kondisi yang menguntungkan bervariasi di berbagai aplikasi. Aplikasi pembubutan paling baik ditangani dengan kemiringan yang sangat keras, tetapi dalam penggilingan, kondisi yang menguntungkan memerlukan ketangguhan karena sifatnya yang terputus-putus.

Tabel 3 menggambarkan bagan hipotetis nilai dan penggunaannya dalam berbagai kesulitan aplikasi pembubutan, seperti yang mungkin muncul dalam katalog pemasok alat pemotong. Dalam contoh ini, grade A akan direkomendasikan untuk berbagai kondisi belokan, tetapi tidak untuk pemotongan terputus berat, sedangkan grade D akan direkomendasikan untuk putaran terputus berat dan kondisi sangat tidak menguntungkan lainnya. Alat seperti Pencari Nilai dari MachiningDoctor.com dapat mencari nilai menurut sistem penunjukan ini.

Penunjukan Kadar Karbida

Sama seperti tidak ada standar resmi untuk rentang aplikasi kelas, tidak ada standar formal untuk penunjukan kelas. Yang mengatakan, sebagian besar pemasok insert karbida utama mengikuti pedoman umum dalam penunjukan kelas mereka. Penunjukan "klasik" mengikuti format enam karakter BBSSNN, di mana:

- BB — Kode Merek: Setiap pemasok utama memiliki suratnya sendiri yang terkait dengannya.

- SS — Nomor Seri Nilai: Nomor seri kelas biasanya diwakili oleh dua digit acak. Sebuah seri biasanya sekelompok nilai yang dirancang untuk bahan baku tertentu dan berbagi jenis lapisan umum. Beberapa contoh seri nilai dapat berupa:

- BB85 — Nilai CVD untuk memutar baja.

- BB64 — Nilai PVD untuk paduan berbasis nikel.

- BB23 — Nilai CVD untuk menggiling besi tuang.

- NN — Tingkat Kekerasan: Dua digit terakhir, dalam banyak kasus, mencerminkan tingkat kekerasan dari nilai yang berbeda dalam suatu rangkaian. Jumlahnya biasanya berkisar dari 05 hingga 45 menurut sistem yang sama yang dijelaskan di atas tentang grafik kelas. Misalnya:

- BB8505 — Kelas yang sangat keras untuk memutar baja dalam kondisi stabil.

- BB8540 — Kelas yang sangat tangguh untuk memutar baja pada pemotongan berat yang terputus-putus.

Penjelasan di atas benar dalam banyak kasus. Namun karena ini bukan standar ISO/ANSI, beberapa pemasok membuat penyesuaian sendiri pada sistem, dan sebaiknya waspada terhadap perubahan ini.

Mengubah Nilai

Nilai memainkan peran penting dalam mengubah aplikasi, lebih dari aplikasi lainnya. Karena itu, saat memeriksa katalog pemasok mana pun, bagian belokan akan menampilkan pilihan grade terbesar.

Mengapa nilai begitu penting dalam berbelok?

Kisaran luas nilai belok ini berasal dari rangkaian luas aplikasi belok. Semuanya, mulai dari pemesinan berkelanjutan, di mana ujung tombak terus-menerus terhubung dengan benda kerja dan tidak mengalami benturan tetapi menghasilkan banyak panas, hingga pemotongan terputus, yang berdampak berat, termasuk dalam kategori ini.

Kisaran luas nilai belok juga berkaitan dengan beragam diameter dalam manufaktur, dari 1/8 inci (3 mm) untuk mesin tipe Swiss hingga 100 inci untuk keperluan industri berat. Karena kecepatan potong juga bergantung pada diameter, ada kebutuhan untuk nilai yang berbeda yang dioptimalkan untuk kecepatan potong rendah atau tinggi.

Pemasok utama biasanya menyediakan rangkaian nilai yang terpisah untuk setiap kelompok bahan. Di setiap seri, tingkatannya berkisar dari tangguh untuk pemotongan terputus hingga keras untuk pemesinan berkelanjutan.

Nilai Penggilingan

Dalam penggilingan, kisaran nilai yang ditawarkan lebih kecil. Karena sifat aplikasi yang pada dasarnya terganggu, alat penggilingan memerlukan nilai yang sulit dengan ketahanan benturan yang tinggi. Untuk alasan yang sama, lapisan pelapis harus tipis — jika tidak, lapisan tersebut tidak akan tahan terhadap benturan.

Sebagian besar pemasok akan menggunakan substrat yang keras dan berbagai pelapis untuk menggiling kelompok material yang berbeda.

Tingkat Perpisahan dan Grooving

Dalam aplikasi parting atau grooving, pemilihan grade dibatasi karena faktor kecepatan potong. Artinya, diameternya semakin kecil saat potongan mendekati pusat. Kecepatan potong dengan demikian menurun secara bertahap. Saat berpisah ke tengah, kecepatan akhirnya mencapai nol pada akhir pemotongan, dan operasi menjadi geser alih-alih pemotongan.

Oleh karena itu, grade untuk parting-off harus kompatibel dengan berbagai kecepatan pemotongan, dan substrat harus cukup kuat untuk menangani geser pada akhir operasi.

Alur dangkal adalah pengecualian untuk jenis lain. Karena memiliki kesamaan dengan pembubutan, pemasok dengan banyak pilihan sisipan grooving biasanya akan menawarkan variasi nilai yang lebih luas untuk kelompok dan kondisi material tertentu.

Nilai Pengeboran

Dalam pemboran, pusat bor selalu memiliki kecepatan potong nol, sedangkan pinggiran memiliki kecepatan potong yang bergantung pada diameter bor dan kecepatan spindel. Nilai yang dioptimalkan untuk kecepatan potong tinggi akan gagal, dan karenanya tidak boleh digunakan. Sebagian besar pemasok hanya akan menawarkan beberapa nilai.

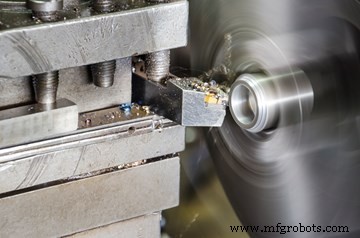

Kredit Foto:Getty Images

Kredit Foto:Getty Images