Pengukuran Laser Presisi dalam Mesin Penggiling

Tidak jarang melihat laser digunakan di toko mesin. Contohnya termasuk interferometer laser untuk pengukuran dan kalibrasi sistem gerak perkakas mesin; dan sistem pengaturan alat laser untuk mengukur alat pada mesin dan mendeteksi alat yang rusak.

Baru-baru ini, teknologi laser telah diintegrasikan untuk mengukur benda kerja presisi pada beberapa model mesin gerinda eksternal dan universal Studer (merek United Grinding). Selama 10 tahun terakhir, perusahaan telah mengembangkan teknologi ini yang digunakan untuk pengukuran eksperimental roda gerinda. Menyadari potensinya untuk mesin gerinda, pada tahun 2020 Studer dan produsen laser menambahkan lensa yang ditingkatkan dan peralatan lain yang diperlukan yang cocok untuk gerinda dan akhirnya meluncurkan apa yang disebutnya LaserControl — teknologi pengukuran proses laser yang terintegrasi dengan mesin.

LaserControl menawarkan banyak manfaat seperti pengukuran benda kerja presisi yang mengurangi biaya produksi, meningkatkan kemampuan untuk mengukur berbagai ukuran komponen, meningkatkan kualitas komponen, dan menggunakan perangkat lunak yang mencatat semua pengukuran. Plus, sistem seperti ini umumnya mudah digunakan dan menghasilkan data lebih cepat daripada rekan analognya. Selain itu, pengukuran laser merupakan metode pengukuran nonkontak, sehingga tidak membahayakan material yang diukur. Saat tidak ada kontak, tidak ada keausan atau kerusakan, termasuk pada perangkat pengukuran itu sendiri seperti probe atau stylus yang digunakan pada sistem analog.

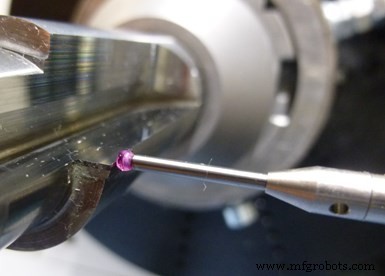

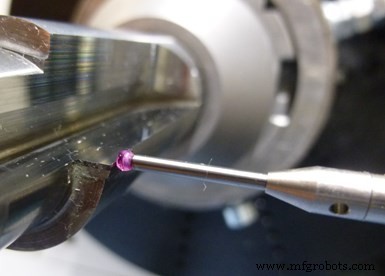

Berbentuk seperti huruf "U" yang diposisikan miring dengan pemancar dan penerima laser saling berhadapan di ujung terbuka (lihat foto di bawah), pengukur laser dipasang pada kepala roda turret mesin gerinda, sehingga dapat dipindahkan pada sumbu X dan Z . Itu datang ke posisinya dengan menggerakkan sumbu X mesin dan mengindeks ketika mesin sedang menggiling. Kepala laser bergerak di atas bagian ke posisi untuk mengukur sampai sinar laser dipatahkan oleh pinggiran bagian, mengambil pengukuran sisi pertama dan mendaftarkan informasi awal. Kepala laser terus bergerak maju di atas bagian tersebut sampai sinar laser berada di luar bagian tersebut dan tidak lagi patah. Ini kemudian memberikan informasi tentang ukuran bagian. (Skala kaca linier resolusi tinggi alat berat mengukur jarak dari interupsi sinar pengukur ke sinar pengukur yang tidak terputus.) Pengukuran dicatat dalam tabel di layar operator.

Berbentuk seperti huruf “U” yang diposisikan pada sisinya dengan pemancar dan penerima laser saling berhadapan di ujung terbuka, pengukur laser dipasang pada kepala roda turret mesin penggiling, sehingga dapat dipindahkan pada sumbu X dan Z. Kredit Foto:United Grinding/Studer

Proses pengukuran dapat berlangsung dari 10 hingga 60 detik, tergantung pada ukuran bagian dan jenis pengukuran yang dilakukan. Sistem ini memiliki pengulangan +/-1.5 mikron.

Meskipun ekstensif, program perangkat lunak Studer yang mudah digunakan untuk sistem memungkinkan operator mesin gerinda pemrograman pengukuran yang mudah yang tidak memerlukan banyak keterampilan. Perangkat lunak secara otomatis mencatat nilai yang diukur setelah setiap siklus pengukuran, dan data dapat diekspor ke spreadsheet untuk evaluasi lebih lanjut. Data dapat dicetak jika diinginkan.

Berikut adalah beberapa poin penting tentang Studer LaserControl yang berguna untuk dipahami sebelum memutuskan apakah teknologi ini bermanfaat untuk aplikasi Anda.

Tidak seperti sistem pengukuran dalam proses pada umumnya. Banyak sistem pengukuran dalam proses akan mengukur saat mesin sedang memotong/menggiling. Namun, sistem loop tertutup LaserControl tidak mengukur saat proses penggilingan berlangsung, melainkan mengukur setelah penggilingan atau di antara proses penggilingan, mengganggu penggilingan saat beberapa pengukuran dilakukan pada satu benda kerja. Dengan menghentikan penggilingan sementara, cairan penggilingan dan emulsi yang tidak cocok untuk laser dapat dihindari. Untuk membersihkan cairan pendingin, serpihan, dan residu pemesinan lainnya dari benda kerja sebelum pengukuran, LaserControl menerapkan sistem penghembusnya dengan nozel udara terintegrasi segera sebelum pengukuran.

Dirancang untuk mengukur berbagai ukuran diameter dan bagian kompleks. Karena sistem terpasang pada turret roda gerinda, sistem ini dapat dipindahkan di sekitar benda kerja. Oleh karena itu, alat ini dirancang untuk mengukur diameter luar sekecil

Probing adalah opsi pengukuran di mesin gerinda, tetapi prosesnya berisiko merusak probe dan ujung tombak pahat digiling.

seperti 1 milimeter hingga 100 milimeter, serta bagian-bagian yang kompleks. Pengukuran tipikal tidak hanya mencakup diameter benda kerja yang besar dan tidak terputus dan kontur panjangnya, tetapi juga diameter terputus seperti poros dengan spline atau alur, tepi potong pahat dan seruling pahat.

Penyiapan yang tidak biasa. Tidak seperti sistem pengukuran lainnya, sistem pengukuran laser ini tidak memerlukan pengaturan mekanis. Operator mesin memberi tahu program sistem yang menunjuk ke pengukuran pada benda kerja melalui kontrol mesin. Jadi, operator dapat memprogram mesin untuk mengukur titik mana pun dari benda kerja yang diperlukan untuk pengumpulan data. Penyetelan sederhana ini menghemat waktu dibandingkan dengan penyetelan fisik konvensional yang seringkali membutuhkan penyetelan pengukur yang lebih membosankan pada diameter atau panjang yang akan diukur.

Sangat berguna untuk mengukur alat pemotong pada OD. Meskipun LaserControl memberikan banyak manfaat untuk banyak aplikasi penggilingan, namun tidak dirancang untuk setiap benda kerja. Misalnya, tidak dapat mengukur ID dan tidak ideal untuk produksi volume tinggi karena bahkan proses pengukuran dalam mesin ini memperlambat waktu siklus. Namun, sangat cocok untuk pengukuran OD pada alat pemotong material yang sangat keras dengan kompleksitas presisi tinggi. Suku cadang ruang angkasa biasanya juga mendapat manfaat dari sistem pengukuran jenis ini.

United Grinding/Studer | penggilingan.com