Panduan Pemula untuk Pengecoran Logam

Ikhtisar pengecoran logam di pengecoran logam

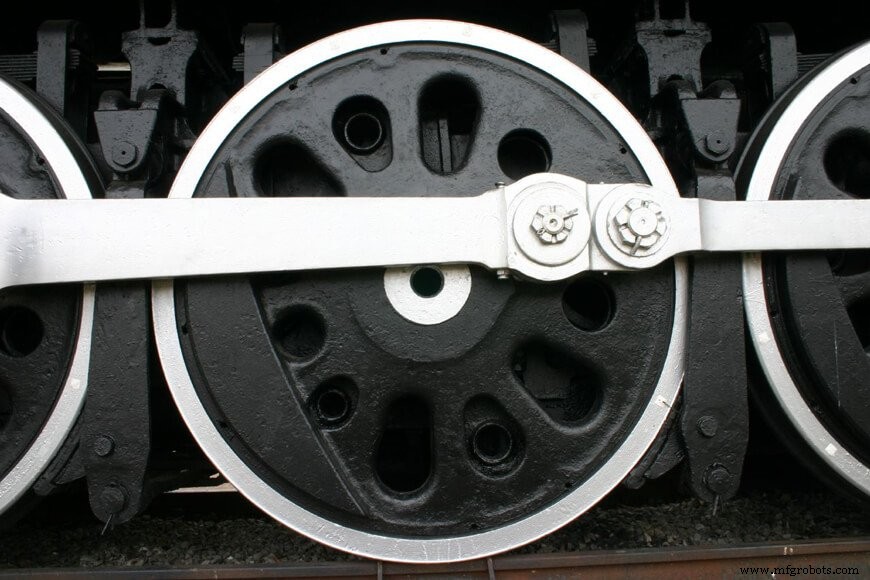

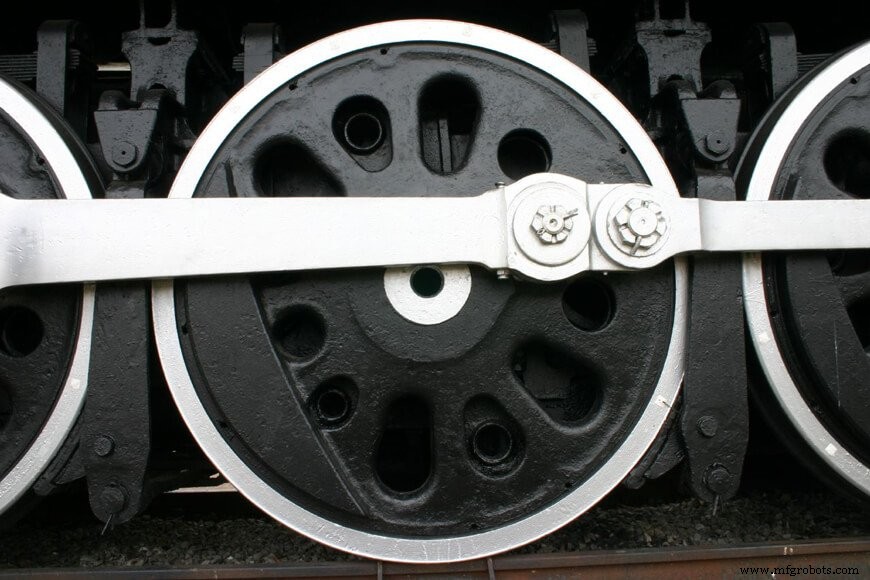

Hidup kita dipenuhi dengan produk logam cor. Banyak benda logam yang kita anggap remeh – roda kereta api, gandengan trailer, tiang lampu, peralatan industri skala besar, dan bahkan patung – dibuat di pengecoran logam. Banyaknya aplikasi yang berbeda untuk logam tuang menunjukkan keserbagunaannya:logam dapat dicetak menjadi komponen logam kompleks yang tahan lama dengan pemesinan atau pengelasan minimal, sehingga mengurangi kebutuhan tenaga kerja yang mahal. Lebih penting lagi, pengecoran logam pengecoran telah menjadi pengguna signifikan dari besi tua daur ulang, mengambil benda logam usang dan mengubahnya menjadi produk yang berguna.

Apa itu Pengecoran Logam?

Pengecoran adalah proses yang menciptakan bentuk logam padat (coran) dengan mengisi rongga dalam cetakan dengan logam cair, dan kemudian membiarkan benda itu dingin. Langkah-langkah dasar dalam pembuatan coran adalah pembuatan pola, pencetakan, peleburan dan penuangan, pendinginan, pengocokan dan pembersihan, perlakuan panas, dan inspeksi.

Pembuatan pola

Dalam istilah casting, “pattern” adalah replika dari objek yang akan dicor yang digunakan untuk membentuk rongga cetakan. Mereka dapat dibuat dari berbagai bahan, termasuk kayu, logam, atau plastik. Pembuatan pola adalah proses untuk menghasilkan pola-pola ini. Karena pola menentukan bentuk pengecoran, pengecoran tidak bisa lebih baik dari pola dari mana ia dibuat. Untuk menghasilkan cetakan yang berkualitas, pola harus dirancang, dibangun, dan diselesaikan dengan cermat.

Fungsi utama dari sebuah pola adalah untuk:

- membentuk rongga cetakan

- mengakomodasi karakteristik logam cor

- memberikan dimensi yang akurat

- menyediakan sarana untuk memasukkan logam cair ke dalam cetakan (sistem gerbang)

Saat mengeras, logam cenderung menyusut dan/atau terdistorsi (dalam berbagai tingkat tergantung pada logam cor). Pola ini dirancang dengan penyisihan penyusutan dan distorsi bawaan untuk mengimbanginya. Itu juga harus dibangun dengan lancip di dinding vertikal, yang disebut draft, yang diperlukan untuk mengekstrak pola tanpa mengganggu dinding cetakan.

Pengecoran berongga dapat dibuat dengan menggunakan inti – sepotong pasir atau logam tambahan yang membentuk lubang internal dan saluran coran. Setiap inti diposisikan dalam cetakan sebelum logam cair dituangkan. Untuk menjaga agar setiap inti tetap pada tempatnya, pola memiliki ceruk yang disebut cetakan inti tempat inti dapat ditambatkan pada tempatnya.

Moulding

Moulding adalah proses mempersiapkan cetakan untuk menerima logam cair. Ada dua jenis proses cetakan yang berbeda:Dapat digunakan kembali dan tidak dapat digunakan kembali.

Seperti namanya, cetakan yang dapat digunakan kembali dapat digunakan berulang kali. Proses pengecoran tidak merusak cetakan selama proses pemadatan dan pendinginan logam. Cetakan yang dapat digunakan kembali biasanya terbuat dari logam.

Sebaliknya, cetakan yang tidak dapat digunakan kembali adalah benda sementara yang dihancurkan selama proses pemadatan dan pendinginan logam. Metode cetakan yang tidak dapat digunakan kembali yang paling banyak digunakan adalah pengecoran pasir, suatu proses di mana pasir yang diperlakukan secara khusus (pasir "hijau") ditabrak di sekitar pola dan ditempatkan dalam penopang (termos). Pola kemudian dilepas, inti dipasang di tempatnya, dan sistem gating dibuat untuk memandu logam cair ke dalam cetakan.

Masing-masing kategori metode cetakan umum ini memiliki banyak sub-tipe khusus yang dioptimalkan untuk logam tuang yang berbeda dan berbagai tingkat kerumitan pola. Metode tersebut meliputi pengecoran lumpur, pengecoran tekanan, pencetakan cangkang, dan pengecoran investasi.

Mencair &Menuangkan

Ada dua kategori logam yang menghasilkan coran:besi (logam yang mengandung besi) dan non-ferro (logam yang tidak mengandung besi). Paduan besi termasuk baja, besi lunak, dan besi abu-abu. Paduan non-ferrous yang paling umum digunakan dalam pengecoran adalah aluminium dan tembaga, namun paduan berbasis magnesium, nikel, dan titanium terkadang digunakan untuk aplikasi khusus.

Logam yang akan dicairkan dan dicor – biasanya campuran skrap daur ulang dan logam paduan – dimuat untuk “mengisi” tungku. Begitu berada di dalam tungku, logam mengalami suhu yang sangat tinggi sampai titik leleh (seringkali lebih dari 2500 derajat Fahrenheit [1370°C]) tercapai. Tungku khusus diperlukan untuk mencapai suhu tinggi seperti itu.

Dua jenis tungku peleburan dominan yang digunakan oleh pengecoran adalah busur listrik dan induksi.

Tungku busur listrik beroperasi sebagai proses peleburan batch, menghasilkan batch logam cair yang dikenal "panas". Logam dilebur dengan memasok energi listrik ke interior tungku melalui elektroda grafit. Energi kimia tambahan disuplai oleh pembakar oxy-fuel dan tombak oksigen. Oksigen disuntikkan untuk menghilangkan kotoran dan gas terlarut lainnya selama proses peleburan. Saat logam meleleh, terak terbentuk dan mengapung ke atas logam cair; terak, yang sering mengandung kotoran yang tidak diinginkan, dihilangkan sebelum disadap (proses mengeluarkan logam dari tungku).

Tungku induksi mentransfer energi listrik dengan induksi – sumber listrik tegangan tinggi dari kumparan primer menginduksi tegangan rendah, arus tinggi dalam muatan baja, atau kumparan sekunder. Tungku induksi mampu melelehkan dan memadukan berbagai macam logam dengan kehilangan leleh minimal, namun dalam hal pemurnian logam, mereka kurang mampu dibandingkan dengan tanur busur listrik.

Karena kekuatan dan kelemahannya masing-masing, tungku busur listrik lebih banyak digunakan untuk melelehkan logam besi, sedangkan tungku induksi lebih dominan dalam aplikasi non-ferrous.

Pemadatan, Pengeluaran, dan Pembersihan

Crucible, lengan robot, dan mesin penuang yang diinduksi gravitasi digunakan untuk memindahkan logam cair dari satu lokasi ke lokasi lain. Pekerja logam yang terampil juga akan menuangkan logam cair menggunakan sendok. Logam cair dituangkan ke dalam cetakan melalui sistem gerbang dan anak tangga; logam mendingin dan mengeras, secara permanen mengadopsi bentuk interior cetakan (void), yang ditempatinya. Pengecoran kemudian dikeluarkan dari cetakan, atau dikeluarkan dari cetakan pasir dengan pengocokan.

Gerbang dan anak tangga yang mengirimkan logam cair ke interior cetakan juga diisi dengan logam cair dalam prosesnya. Logam dalam cetakan mengeras bersama dengan logam di gerbang dan sistem riser, membentuk satu bagian. Segera setelah ejection/shakeout, metal dari gate dan sistem rider masih menempel pada main casting body. Kelebihan logam tersebut dihilangkan dalam proses pembersihan (palu chipping atau gergaji pita biasanya digunakan). Campuran tong penghancur, unit ledakan udara, dan mesin cuci bertekanan digunakan untuk membersihkan pasir atau kerak yang tersisa.

Pengecoran yang dihasilkan harus identik dalam bentuk dan proporsi dengan pola aslinya, meskipun mungkin sedikit lebih kecil karena penyusutan logam.

Perlakuan panas dan Inspeksi

Beberapa coran digunakan dalam aplikasi industri yang menuntut:mereka mungkin perlu mempertahankan bentuknya yang tepat dalam suhu beku, menahan korosi di lingkungan basah, atau menahan beban yang sangat berat. Perlakuan panas digunakan untuk mengubah sifat fisik logam sesuai spesifikasi yang dibutuhkan.

Perlakuan panas melibatkan penggunaan pemanasan dan pendinginan, seringkali pada suhu ekstrim, untuk mengurangi tegangan pada bagian cor, dan/atau memodifikasi sifat fisik logam. Suhu harus dikontrol dengan presisi untuk mencapai sifat fisik yang diinginkan.

Sebelum proses produksi coran dapat dianggap selesai, sifat fisik dan integritas strukturalnya diuji. Metode pengujian yang memerlukan penghancuran coran yang diuji dikenal sebagai pengujian destruktif, sedangkan metode pengujian yang tidak merusak coran dikategorikan sebagai non-destruktif.

Metode pengujian yang digunakan tergantung pada seberapa menuntut spesifikasinya. Untuk beberapa produk estetika murni, hanya pemeriksaan visual singkat untuk akurasi dimensi, retakan, dan permukaan akhir yang diperlukan. Di sisi lain, jika pengecoran akan diperlukan untuk tampil dalam kapasitas industri, mungkin semua sifat fisiknya (daktilitas, kekuatan tarik, perpanjangan, sifat benturan, kekerasan, dll.) diuji secara mendalam.

Masa Pakai dan Daur Ulang

Setelah pengecoran telah lulus inspeksi, itu dikirim, dijual, dan dimasukkan ke dalam layanan. Produk logam cor, terutama yang telah mengalami perlakuan panas, tahan lama. Tergantung pada paduan logam dan aplikasinya, masa pakainya dapat berkisar dari beberapa bulan hingga beberapa dekade. Setelah masa pakai casting berakhir, siklus dimulai lagi. Itu dikumpulkan oleh tempat sampah, didaur ulang, dan disusun kembali menjadi objek baru.

Tertarik untuk mempelajari lebih lanjut tentang produksi pengecoran logam kustom? Pemahaman yang lebih mendalam tentang proses pengecoran logam dan cara mengomunikasikan kebutuhan Anda ke pengecoran produksi akan membantu memastikan proyek pengecoran Anda berhasil.

Artikel Terkait:

- Mendalam Casting:Kehidupan Serial Casting

- Persyaratan Pengecoran Logam

- Produksi Baja Cor

- Besi Ulet vs. Besi Cor

- Perawatan Panas