STELIA Aerospace Composites memajukan penyimpanan hidrogen

CW pembaca akan mengetahui tentang STELIA Aerospace (Toulouse, Prancis) dari liputan kami tentang demonstran pesawat komposit termoplastik dalam proyek ARCHES TP dan tur saya ke fasilitas Méaulte pada tahun 2019. Namun, perusahaan ini memiliki cadangan keahlian komposit yang mendalam, yang mencakup beberapa lokasi, suku cadang, dan proses. STELIA Aerospace Composites (Salaunes, Prancis) terletak di luar Bordeaux. Situs ini mempekerjakan 330 orang dengan bengkel seluas 40.000 meter persegi dan laboratorium uji terintegrasinya sendiri. Ini juga terdiri dari tiga segmen bisnis inti:aerostruktur, komponen kabin pesawat dan sistem penyimpanan gas filamen-wound. Yang terakhir ini dapat digunakan untuk apa saja mulai dari oksigen hingga nitrogen hingga hidrogen, dan telah menjadi segmen bisnis inti selama lebih dari 35 tahun.

STELIA Aerospace Composites didirikan pada tahun 1984 sebagai bagian dari Aerospatiale. Sejak tahun 1985, fasilitas di Salaunes ini telah memproduksi lebih dari 70.000 tangki tekanan tinggi komposit overwrapped (Tipe II, III dan IV) untuk berbagai aplikasi. Pekerjaan perusahaan dengan penyimpanan hidrogen dimulai pada tahun 1998 dengan pengembangan tangki 9 liter/700 bar untuk Komisi Energi Alternatif dan Energi Atom Prancis (CEA, Paris). STELIA Aerospace Composites juga telah bekerja dengan produsen mobil Prancis Groupe PSA (Paris) — sekarang bergabung dengan Fiat Chrysler untuk membentuk Stellantis — dan perusahaan gas industri global Air Liquide (Paris, Prancis). Ia juga bekerja sama dengan pemasok Tier 1 otomotif Faurecia (Nanterre, Prancis), yang berupaya menjadi pemimpin dalam sistem kendaraan sel bahan bakar.

“STELIA Aerospace Composites terkenal di bidang penyimpanan gas bertekanan,” kata Christophe Blois, chief technical officer untuk STELIA Aerospace Composites. “Tetapi sekarang, dengan semua pengumuman pesawat hijau yang berbeda dan transisi ke ekonomi tanpa emisi yang didukung oleh pemerintah Prancis dan UE, semakin banyak perusahaan yang menghubungi kami.”

Pengalaman dalam tank luar angkasa

Sebagai anak perusahaan STELIA Aerospace, sebagian besar pengalaman manufaktur STELIA Aerospace Composites adalah dengan bejana tekan untuk aplikasi kedirgantaraan dan pertahanan. “Kami memiliki kapasitas lilitan filamen industri untuk tangki hingga 5.000 liter,” kata Blois, “dan berspesialisasi dalam desain tangki yang lengkap, yang disesuaikan untuk memenuhi kebutuhan teknis pelanggan kami. Ini termasuk ukuran, pengujian dan pemilihan bahan dan pemodelan analisis elemen hingga (FEA), serta pengujian kualifikasi (seperti siklus tekanan dan ledakan) dan pemantauan kampanye sertifikasi untuk memenuhi berbagai standar dan peraturan industri.”

Dia menunjukkan bahwa dalam waktu kurang dari 18 bulan, STELIA Aerospace Composites menyelesaikan desain untuk aplikasi tangki satelit yang penting, sesuai dengan standar kualifikasi industri luar angkasa dan dengan biaya produksi yang dioptimalkan sepenuhnya. “Kami memenuhi syarat, mengembangkannya, dan kami sekarang sedang menyelesaikan empat seri manufaktur.”

Meningkatkan tangki hidrogen

STELIA Aerospace Composites telah memproduksi tangki komposit untuk penyimpanan hidrogen mulai dari 2,4 hingga 143 liter dan tekanan dari 100 hingga 700 bar. “Kami adalah pemimpin dalam desain tangki dan kami memiliki ekosistem yang sangat besar tempat kami bekerja,” kata Blois.

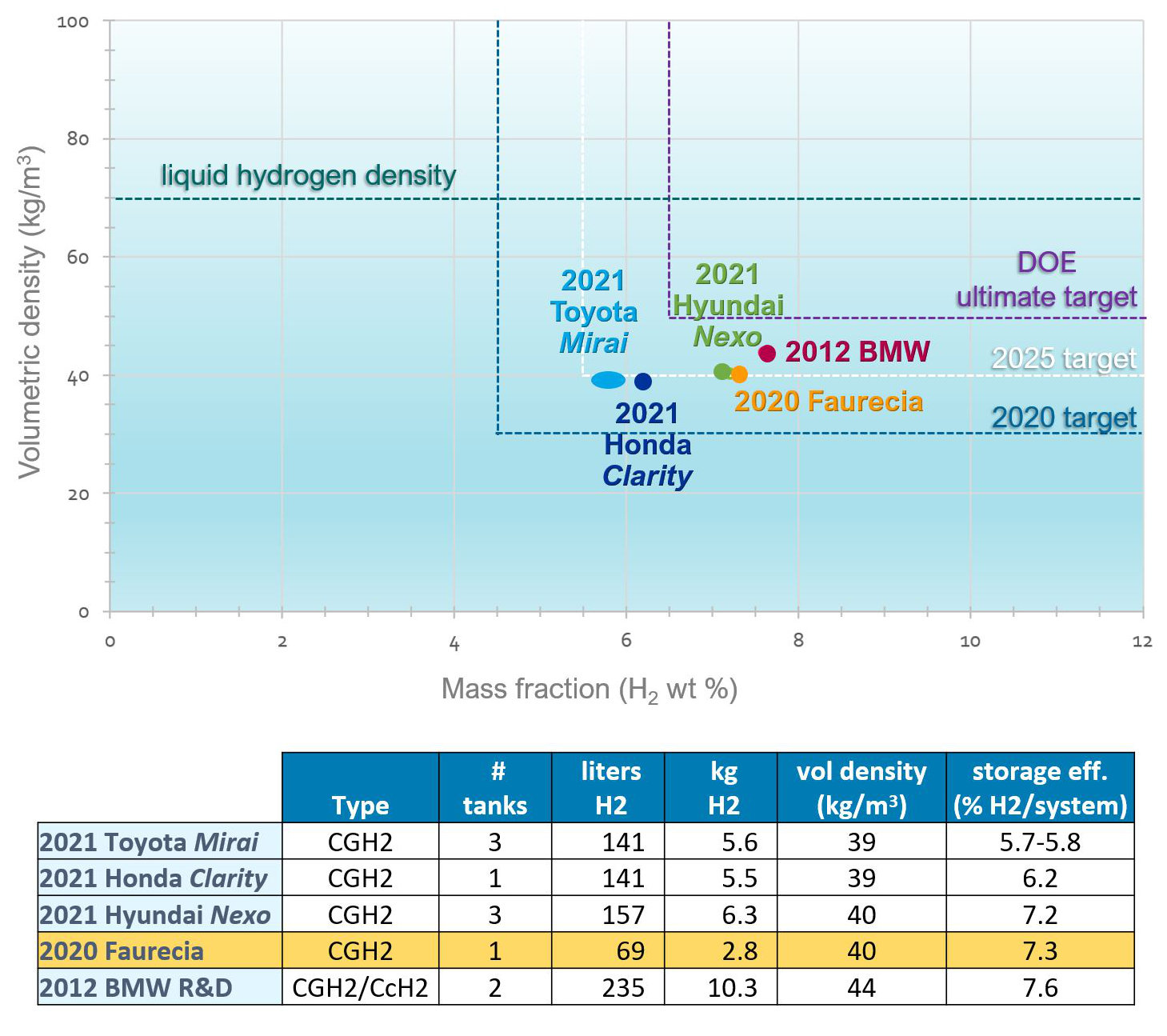

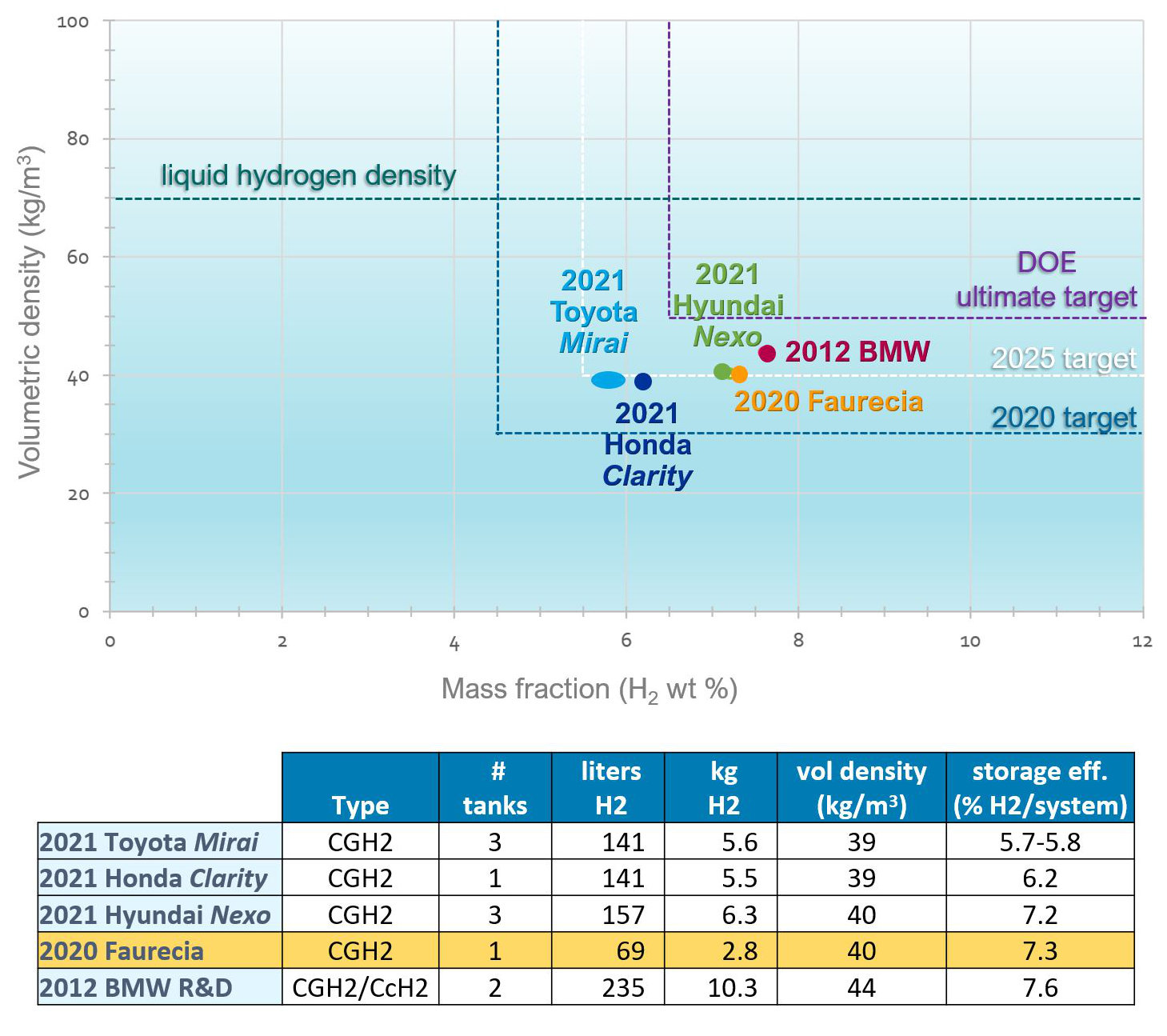

Pada bulan November 2016, STELIA Aerospace Composites mengumumkan telah mengembangkan tangki penyimpanan baru 140 liter serat karbon / komposit epoksi untuk hidrogen yang bertujuan untuk meningkatkan jangkauan untuk kendaraan listrik sel bahan bakar (FCEVs). Ini kira-kira sama dengan volume hidrogen yang disimpan di Toyota Mirai 2021 dan Honda Kejelasan FCEV, seperti yang dapat dilihat pada tabel pada Gambar 1. Namun, hanya Clarity menggunakan tangki tunggal. Dua FCEV lainnya sedang dalam produksi — Mirai dan Hyundai Nexo — keduanya menggunakan tiga tank.

Faurecia mengumumkan dalam siaran pers Mei 2017 bahwa mereka telah memperoleh lisensi eksklusif untuk kekayaan intelektual dan pengetahuan proses mengenai tangki hidrogen komposit dari STELIA Aerospace Composites. Pada April 2018, kedua perusahaan bersama-sama memamerkan prototipe tangki penyimpanan hidrogen mutakhir di acara Hyvolution di Paris. Faurecia menjelaskan bahwa itu bertujuan untuk menjadi pemimpin dalam teknologi sel bahan bakar, memprediksi bahwa 5 juta FCEV akan beroperasi pada tahun 2035.

Seperti yang saya jelaskan dengan rekan penulis saya Mike Favaloro dalam makalah SAMPE 2021 berjudul, “Tingkat pertumbuhan yang diproyeksikan dari penggunaan serat karbon dalam kendaraan bertenaga hidrogen”, masalah utama untuk tangki bensin terkompresi adalah densitas volumetrik gas hidrogen yang rendah. Bahkan pada tekanan 700 bar, gas terkompresi (CGH2 ) tangki harus lebih besar dari hidrogen cair (LH2 ) tangki. Misalnya, 5 kilogram hidrogen gas dapat disimpan dalam tangki 125 liter pada 700 bar dan suhu sekitar sementara 5 kilogram cair hidrogen dapat disimpan dalam tangki 75 liter pada tekanan sekitar dan kriogenik -252,87°C (sumber:“Bagaimana Hidrogen Disimpan?” oleh Air Liquide). Inilah sebabnya mengapa industri penerbangan melihat LH2 untuk pesawat terbang dan mengapa pembuat mobil mencari solusi untuk masalah ruang dan berat CGH2 tank. Selain itu, tekanan yang lebih tinggi dan ukuran besar yang dibutuhkan untuk memenuhi jangkauan kendaraan yang dibutuhkan oleh produsen mobil dan truk yang berbeda meningkatkan jumlah komposit yang diperkuat serat karbon yang dibutuhkan, dan dengan demikian biaya tangki.

Melihat grafik dan tabel di atas, tangki 69 liter yang dikembangkan oleh Faurecia mencapai fraksi massa yang lebih tinggi daripada tiga mobil FCEV 2021 yang saat ini diproduksi. Catatan:fraksi massa adalah rasio massa gas hidrogen dengan massa sistem tangki dan juga disebut sebagai efisiensi penyimpanan. Satu-satunya sistem dengan efisiensi penyimpanan yang lebih tinggi daripada yang dilaporkan oleh Faurecia adalah prototipe cryo-compressed (CcH2 ) tangki/CGH2 kombinasi tangki yang dikembangkan oleh BMW dan dilaporkan dari 2012-2015. Sistem itu — yang saat ini tidak tersedia untuk kendaraan produksi — merupakan hibrida antara LH2 dan CGH2 sistem. Dengan menggunakan suhu dingin (misalnya, 233°C hingga -193°C) tetapi juga tekanan (misalnya, 350 bar), BMW mengklaim bahwa masalah pendidihan dapat dihilangkan pada LH2 tradisional. tangki sekaligus mencapai kepadatan penyimpanan yang jauh lebih tinggi daripada CGH2 dan bahkan LH2 sistem.

Diskusi tentang H2 mendatang pengembangan tangki

Sebagai chief technical officer untuk STELIA Aerospace Composites, Blois telah berada di perusahaan selama 30 tahun. Saya bertanya kepadanya tentang pekerjaan perusahaannya dengan Air Liquide dan apakah perusahaan gas industri global itu serius dalam mengembangkan tangki penyimpanan komposit. “Mereka tertarik pada tangki komposit untuk hidrogen, dan kami telah bekerja dengan mereka,” katanya. “Secara umum, komposit benar-benar hanya digunakan untuk sistem bergerak karena jumlah hidrogen yang dibutuhkan untuk jangkauan kendaraan dan dorongan untuk mengurangi berat untuk memperluas jangkauan itu. Untuk aplikasi stasioner, belum ada banyak minat untuk solusi komposit.” Blois juga menunjukkan bahwa sebagian besar aplikasi penyimpanan hidrogen stasioner beroperasi pada tekanan yang lebih rendah. “Tank komposit masuk akal jika Anda bekerja pada 700 bar, tetapi tidak jika Anda bekerja pada tekanan hingga 200 bar. Untuk itu, Anda bisa menggunakan tangki logam.”

Dapatkah tangki besar menggunakan tekanan lebih besar dari 700 bar? “Tekanan hingga 1.000 bar dapat dipertimbangkan,” kata Blois. “Ketebalan dinding komposit di tangki secara langsung terkait dengan tekanan servis dan diameter tangki. Saat ini ada batas ketebalan dinding tangki di mana kinerja komposit akan menurun.”

Bagaimana dengan menggunakan hidrogen cair versus gas terkompresi untuk penerbangan? “Karena jumlah besar hidrogen yang diperlukan dalam pesawat, kepadatan lebih tinggi dari gas kriogenik lebih menarik daripada gas terkompresi,” kata Blois. “Namun, sulit untuk mempertahankan suhu 40°K hingga 80°K [-233°C hingga -193°C] dalam tangki untuk waktu yang lama. Solusi teknis masih perlu dikerjakan.”

Apakah ada peluang untuk menggunakan komposit termoplastik dalam tangki hidrogen? “Untuk struktur kapal di tank masa depan, tapi tidak untuk hari ini,” kata Blois. “Untuk tangki 700-bar dalam skala besar saat ini, tidak efisien untuk menggunakan komposit termoplastik dan mencapai kinerja di kapal tangki. Namun, teknologi lapisan termoplastik (untuk tangki tipe IV) memang kunci kinerja tangki, dan di masa depan, tangki termoplastik global mungkin dapat meningkatkan daur ulang dan keberlanjutan.”

Di mana Anda melihat pasar untuk tangki penyimpanan hidrogen komposit dalam lima hingga 10 tahun ke depan? “Dalam lima tahun pertama kami pikir pekerjaan akan berlanjut pada tangki penyimpanan gas hidrogen, dan masih banyak pekerjaan rumah yang harus kami lakukan,” kata Blois. “Mengetahui bahwa tes pertama di pesawat sekarang sedang dilakukan menggunakan penyimpanan gas hidrogen, akan ada beberapa waktu yang diperlukan untuk mengembangkan teknologi yang diperlukan dan mencapai kematangan pada penyimpanan hidrogen cair, tetapi itu akan mungkin dalam beberapa tahun.”

Di mana STELIA Aerospace Composites akan terus bekerja untuk memajukan penyimpanan hidrogen? “Fokus utama kami adalah aeronautika dan luar angkasa,” kata Blois, “tetapi kami terbuka untuk berdiskusi dan kami merasa sangat bertanggung jawab untuk membantu transisi ke nol emisi. Kami juga dapat memulai operasi untuk produksi serial menengah tangki tekanan tinggi (700 bar) dan terus mengevaluasi semua peluang.”