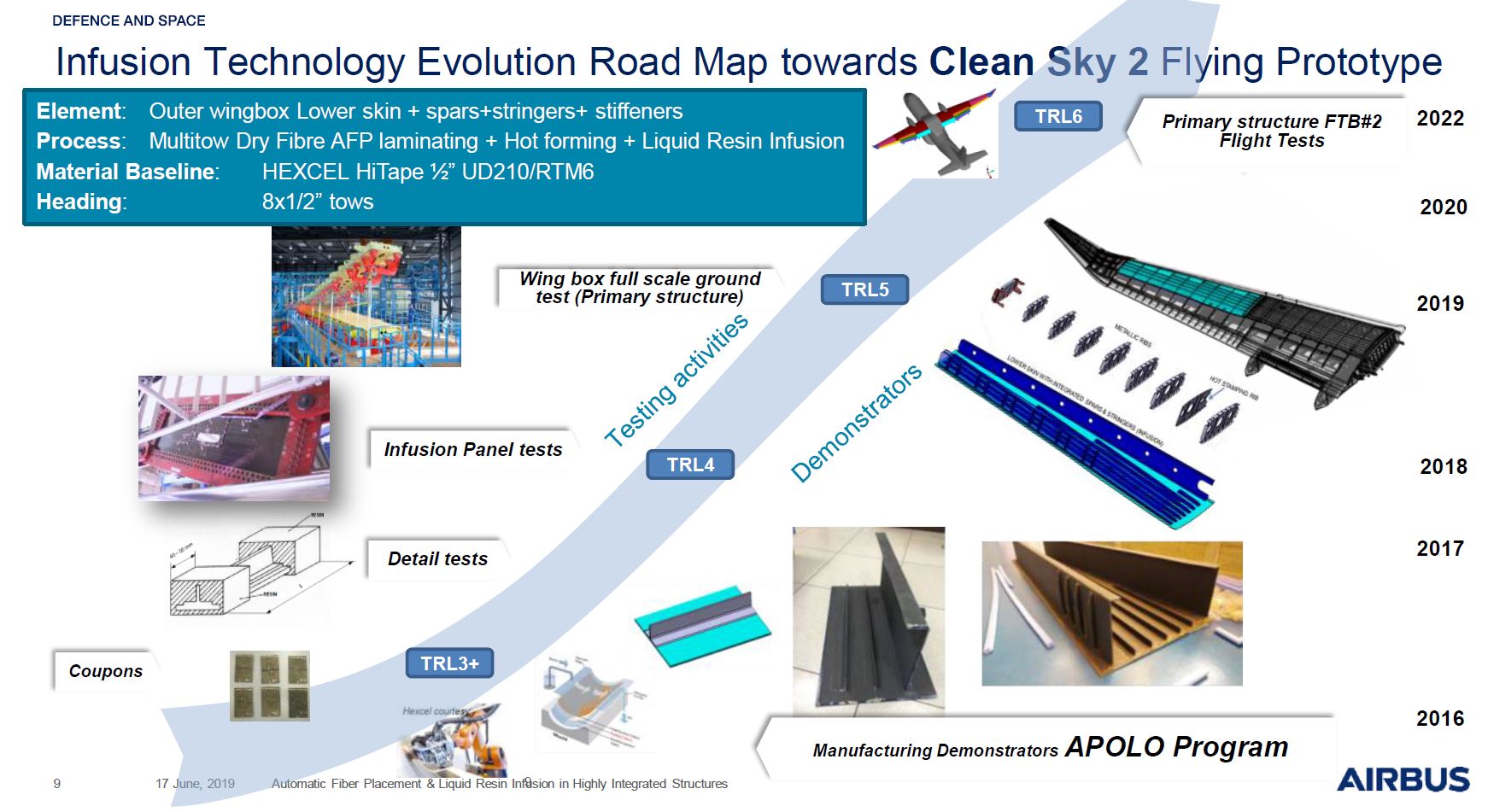

peta jalan kotak sayap IIAMS menuju sertifikasi

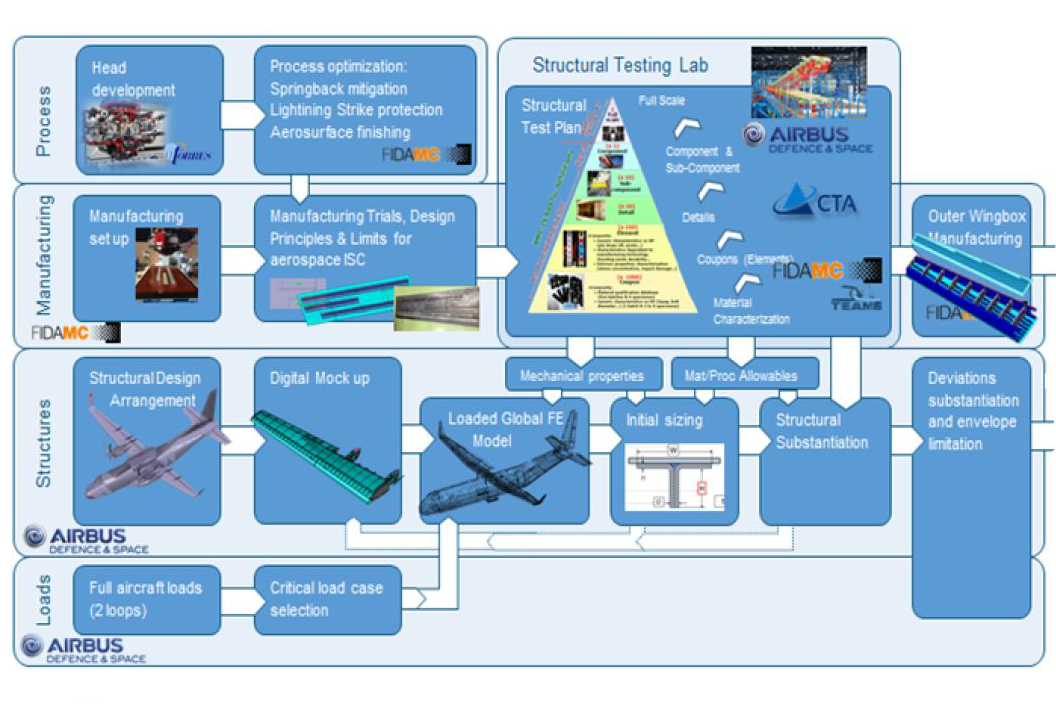

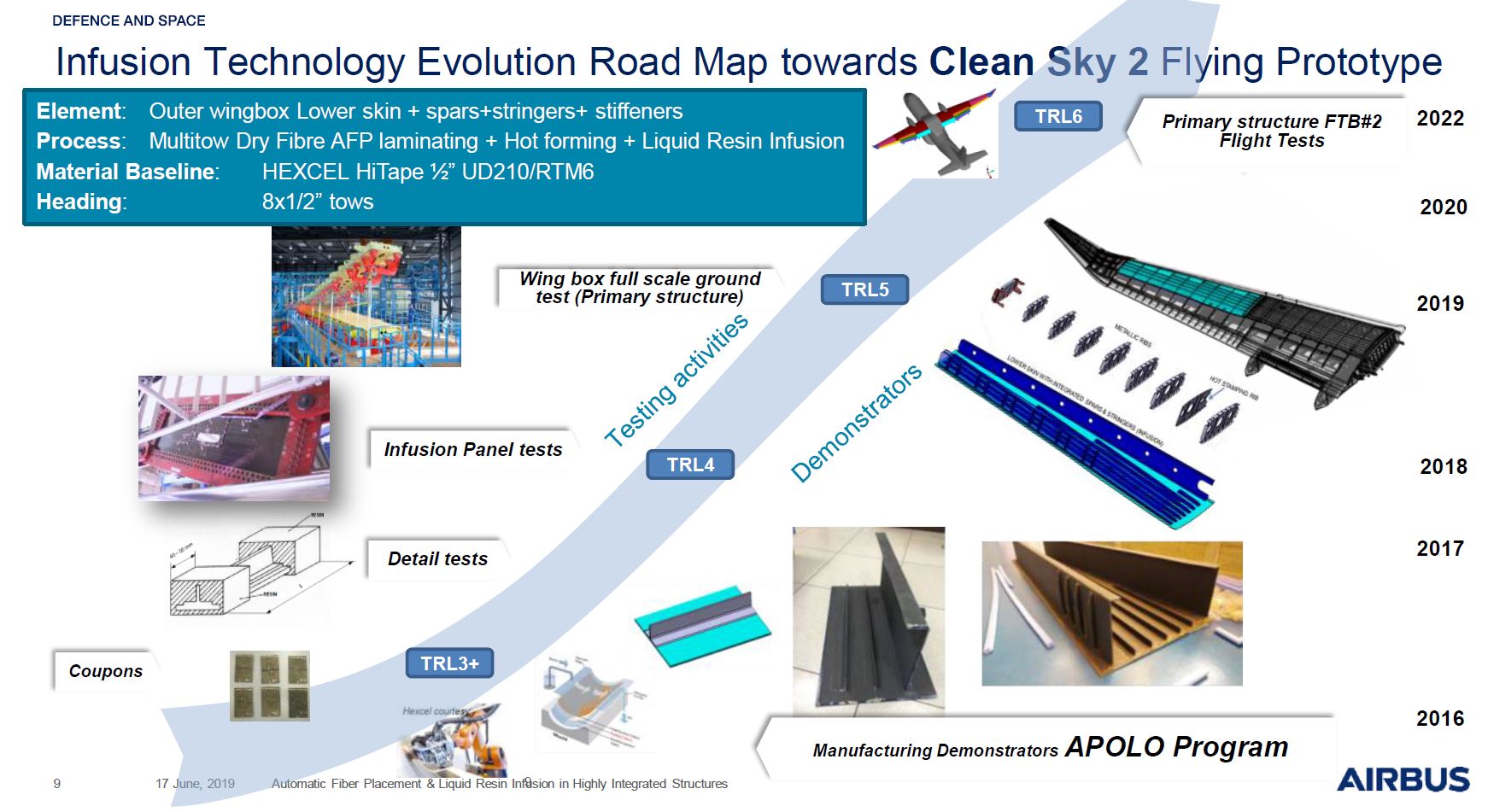

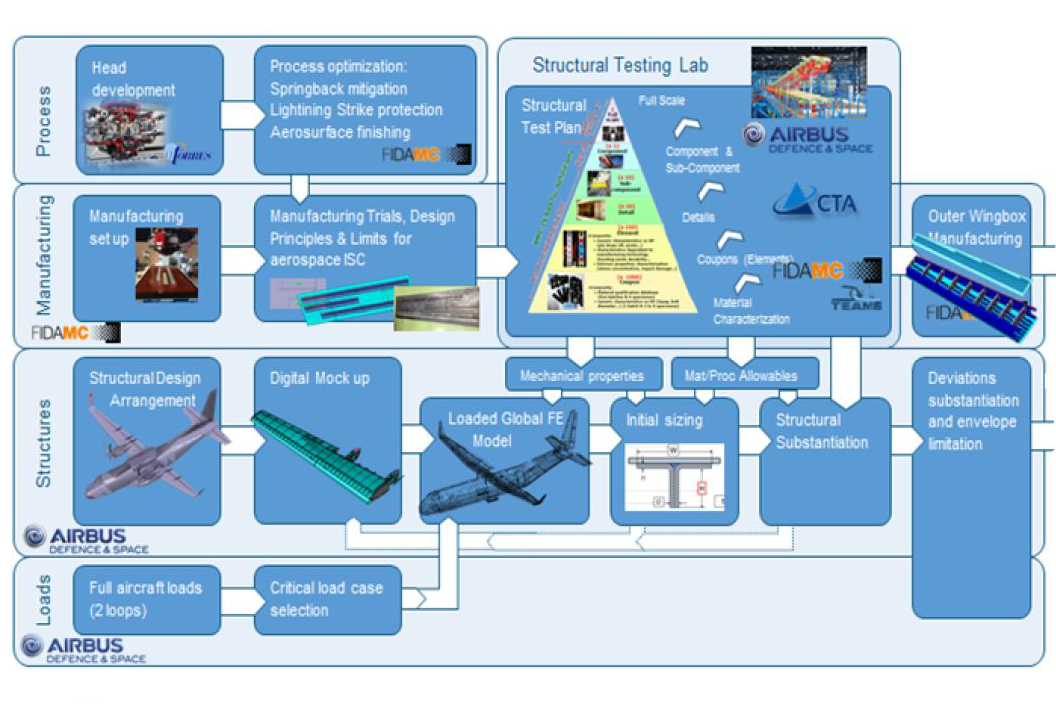

Gbr. 7 “Proses sertifikasi modifikasi prototipe”, termasuk sayap luar FTB#2. Kredit Foto: “Penelitian Radar Struktural Pertahanan dan Luar Angkasa Airbus sebagai Kemitraan Langit Bersih” oleh Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, dkk., Airbus Defense and Space, Konferensi Eropa ke-8 untuk Ilmu Penerbangan dan Antariksa (EUCASS), 1 Juli- 4, 2019.

Gbr. 7 “Proses sertifikasi modifikasi prototipe”, termasuk sayap luar FTB#2. Kredit Foto: “Penelitian Radar Struktural Pertahanan dan Luar Angkasa Airbus sebagai Kemitraan Langit Bersih” oleh Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, dkk., Airbus Defense and Space, Konferensi Eropa ke-8 untuk Ilmu Penerbangan dan Antariksa (EUCASS), 1 Juli- 4, 2019.

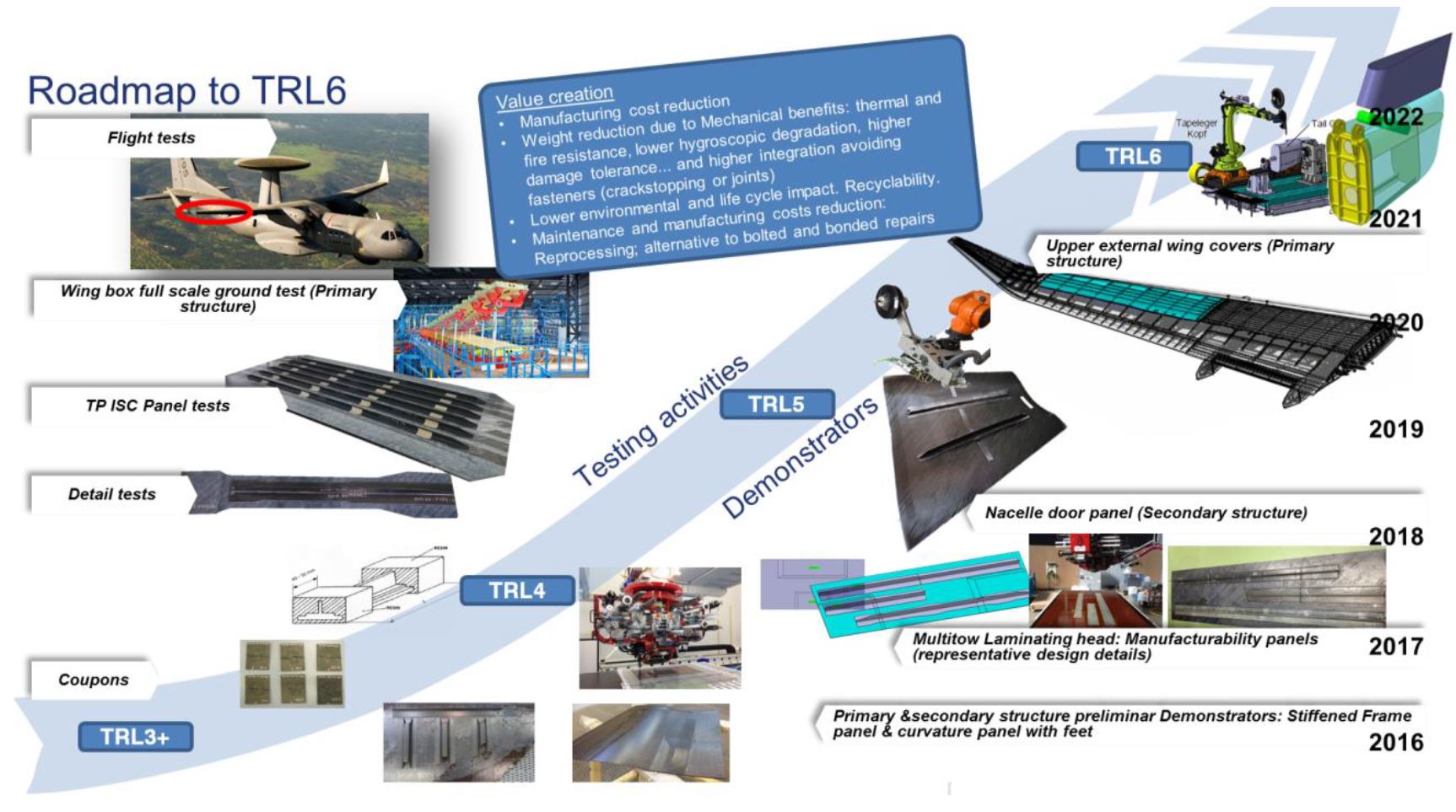

Bilah sisi online untuk artikel Maret 2021 ini, “Memajukan kotak sayap infus OOA,” memberikan detail lebih lanjut tentang bagaimana proyek Clean Sky 2 seperti IIAMS cocok dengan peta jalan untuk mematangkan teknologi infus resin cair (LRI) dan komposit termoplastik (TPC) sambil menyelesaikan pekerjaan yang diperlukan untuk mensertifikasi mereka dalam struktur komposit out-of-autoclave (OOA) untuk pesawat generasi berikutnya.

Airbus DS, FTB#2 dan pesawat turboprop masa depan

Airbus Defense and Space (Airbus DS, Cadiz, Spanyol) memasuki program penelitian dan teknologi Clean Sky European Union sebagai EADS CASA. Didirikan sebagai Construcciones Aeronáuticas SA pada tahun 1923 di Getafe, Spanyol, CASA memiliki sejarah panjang dalam produksi pesawat dan merupakan salah satu anggota asli dari Konsorsium Airbus. Situs keduanya didirikan di Cadiz pada tahun 1926, dan perusahaan telah memproduksi 22 model pesawat serta komponen untuk pesawat militer Airbus dan Eurofighter dan untuk komersial pesawat yang diproduksi oleh Airbus dan Boeing.

Langit Bersih 1 terdiri dari 7 area proyek — 6 Demonstran Teknologi Terpadu (ITD) dan Evaluator Teknologi. ITD, masing-masing dipimpin bersama oleh 2 organisasi industri, mencakup segmen transportasi udara yang berbeda.

Langit Bersih 2 terdiri dari 9 area proyek — 3 Platform Demonstrator Pesawat Inovatif (IADP), 3 ITD, 2 Aktivitas Transversal, dan Technology Evaluator.

https://www.cleansky.eu/discover

Airbus DS telah berkembang dari co-leader Green Regional Aircraft (GRA) integrated technology demonstrator (ITD) di Clean Sky asli program (2008-2017) untuk co-leader dari AIRFRAME ITD serta leader untuk flight test bed 2 (FTB#2) di platform demonstran pesawat terintegrasi REGIONAL (IADP) dalam Clean Sky 2 selanjutnya program (2014-2024).

A.E. Jiménez Gahete, dengan Direktorat Struktur dan Desain, Teknik &Teknologi di Airbus DS, menjelaskan pengembangan FTB#2 di Materiles Compuestos Sep 2020 artikel berjudul, “Bagian kotak sayap yang sangat terintegrasi dengan Airbus Defense and Space diproduksi dengan penempatan serat kering dan infus resin cair”. Karya Airbus DS di Clean Sky 2 akan diterapkan pada transportasi militer masa depan atau pesawat turboprop regional komersial . Salah satu tujuan utamanya adalah mengembangkan sayap eksternal untuk FTB#2, yang akan menampilkan struktur primer komposit OOA, termasuk termoplastik yang dikaku secara integral. penutup kotak sayap atas komposit dan kotak sayap one-piece one-shot yang dibuat menggunakan penempatan serat otomatis (AFP) dengan pita serat kering dan infus resin cair .

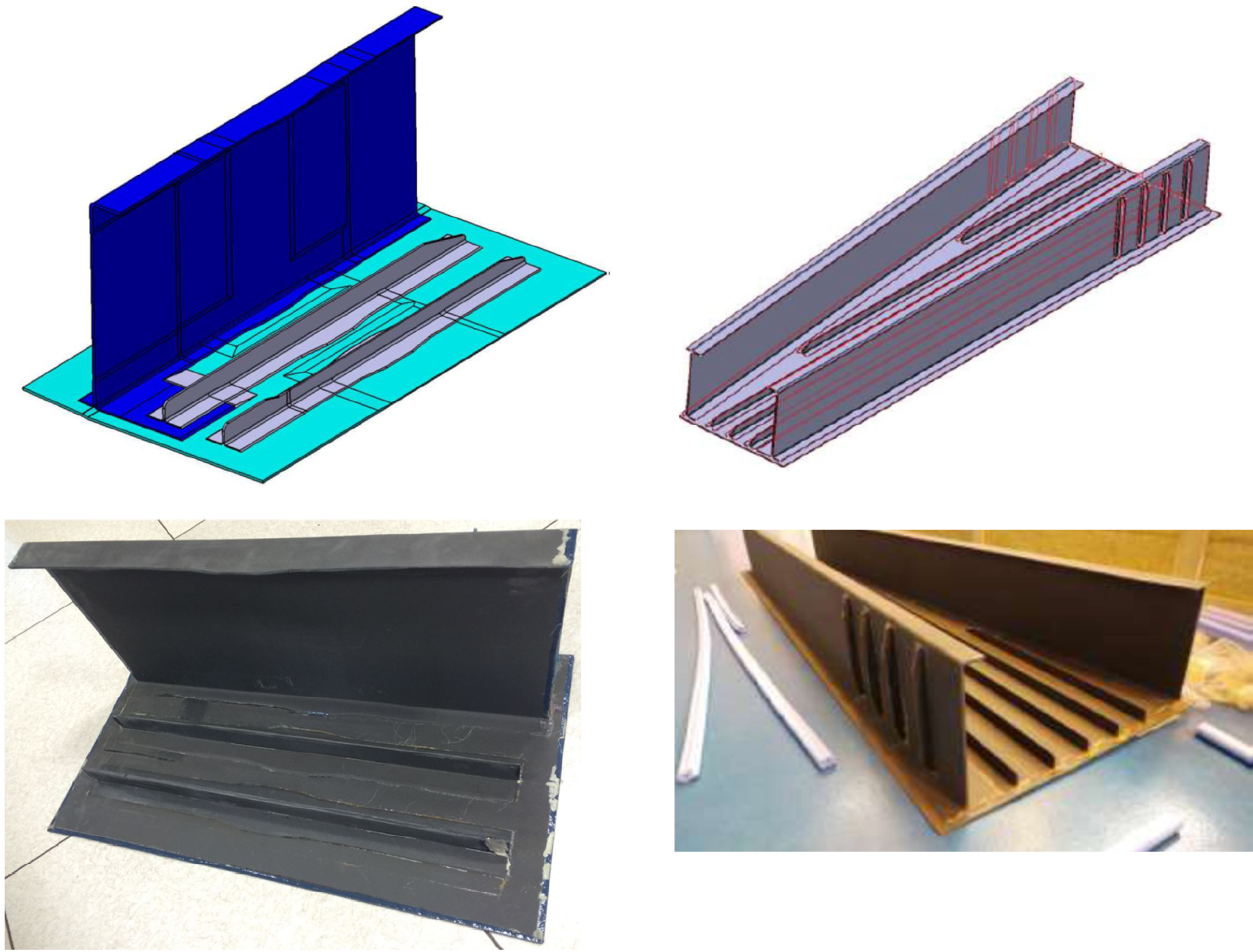

Yang terakhir ini memang struktur MTorres yang dikembangkan dan diproduksi dalam proyek Clean Sky 2 IIAMS, seperti yang dijelaskan dalam CompositesWorld 's artikel Maret 2020, “Memajukan kotak sayap infus OOA.” Khususnya, kotak sayap itu mengintegrasikan kulit bagian bawah, spar depan dan belakang, tetapi tidak termasuk kulit bagian atas. Terlihat jelas dari peta jalan yang diilustrasikan di bawah ini bahwa kulit bagian atas akan menjadi komposit termoplastik.

Gol dan latar belakang sayap eksternal FTB#2

“Setiap desain pesawat masa depan akan membutuhkan lebih banyak efisiensi lingkungan ke dalam seluruh siklus hidup,” kata Gahete. Ini harus mencakup:

- Lebih sedikit energi untuk produksi komponen

- Lebih sedikit bahan utama bekas

- Pengurangan konsumsi cairan manufaktur dan bahan tambahan

- Meningkatkan kemampuan daur ulang.

Peningkatan tersebut merupakan faktor kunci dalam pengembangan desain struktural dan proses produksi untuk sayap eksternal FTB#2, bersama dengan target pengurangan bobot (-10%) dan biaya produksi serta peningkatan efisiensi produksi.

Komposit termoplastik dan infus resin keduanya memainkan peran kunci dalam sayap eksternal FTB#2. Komposit termoplastik (TPC) terkonsolidasi in-situ (ISC) dan infus serat/resin kering memungkinkan struktur utama yang besar untuk diproduksi OOA dengan biaya yang lebih rendah dibandingkan dengan proses berbasis autoklaf tradisional. Pengelasan termoplastik dan struktur terintegrasi yang terintegrasi dalam satu kali pengambilan juga mengurangi dampak perakitan, pengencang mekanis, pengerjaan mesin untuk pengencang tersebut, dan inspeksi secara keseluruhan.

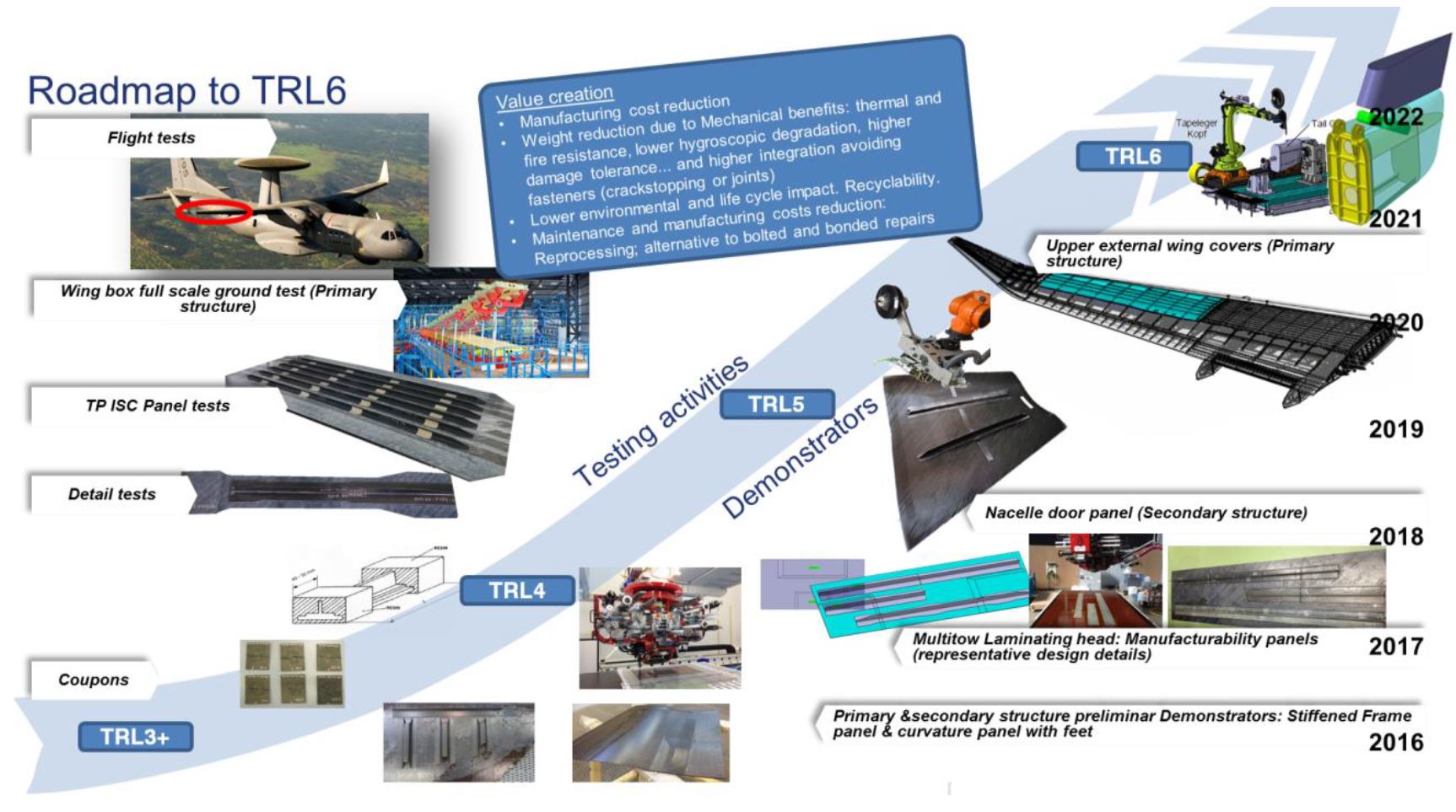

Teknologi infus pengembangan di Clean Sky 2 dimulai dengan proyek Clean Sky sebelumnya seperti GRA, ECO-DESIGN, APOLO dan CERTERIN. Sementara itu, ISC TPC telah dimatangkan dalam proyek Clean Sky ICARO, TARGET, ECO-DESIGN, dan Green Regional Aircraft-Light Weight (GRA-LW), memungkinkan teknologi ini untuk disertakan dalam demonstrasi penerbangan Clean Sky 2 FTB#2.

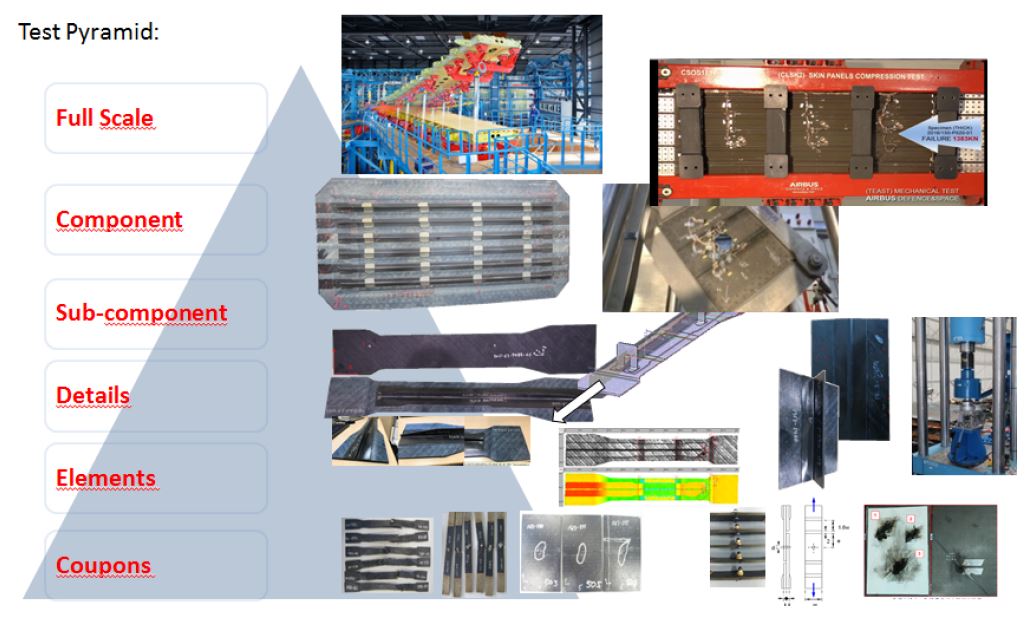

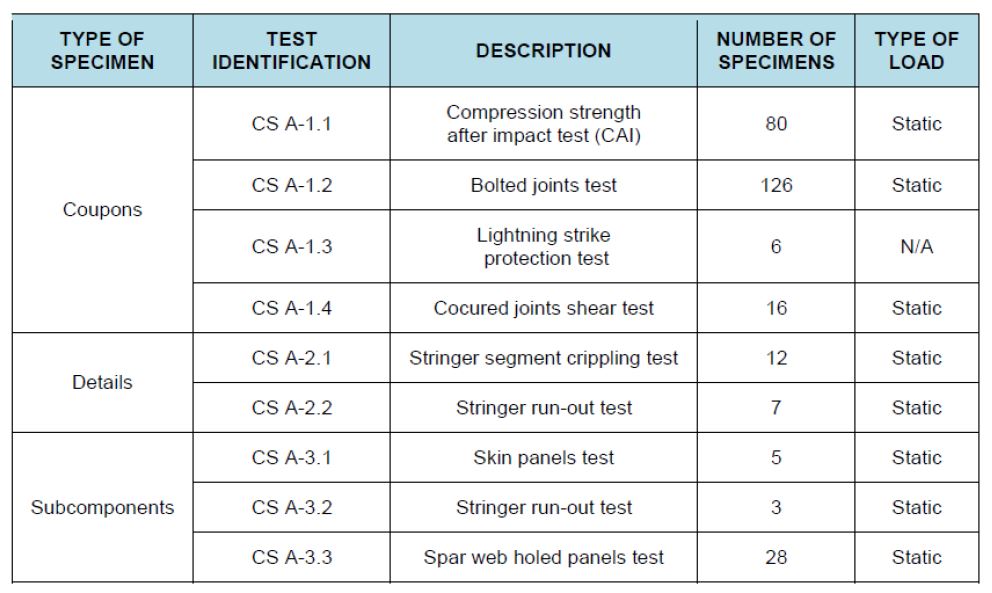

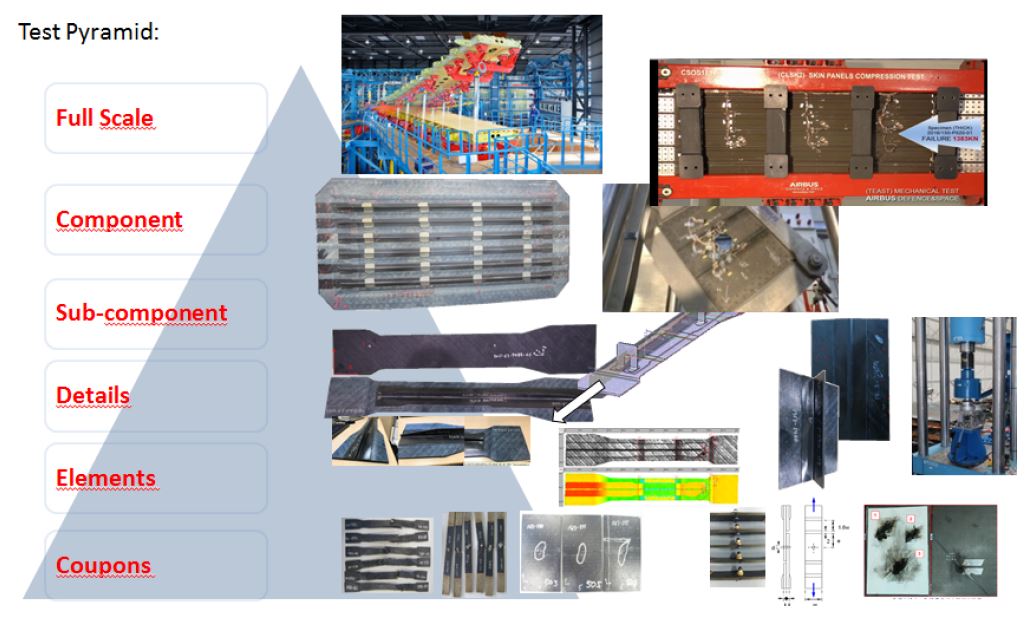

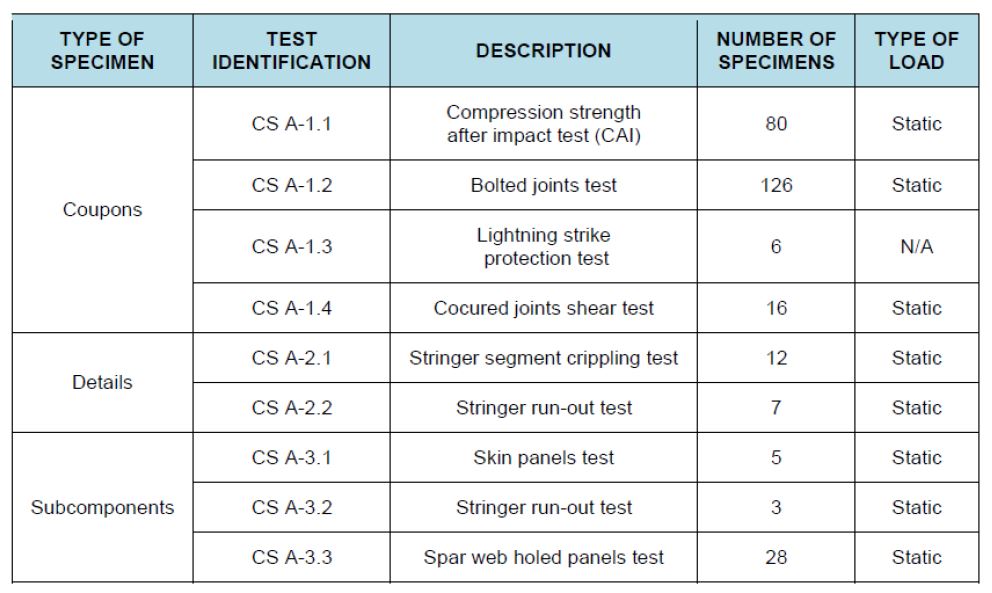

Gambar 10. Piramida uji. Kredit Foto:“Bagian kotak sayap yang sangat terintegrasi dengan Airbus Defense and Space diproduksi dengan penempatan serat kering dan infus resin cair,” oleh A.E. Jiménez Gahete, Materiles Compuestos Jil. 4, No. 4, hlm. 19-26, Sep 2020.

Sertifikasi sayap eksternal FTB#2

Seperti yang dijelaskan oleh Gahete, “Langkah demi langkah kami [Airbus DS] akan melalui seluruh piramida uji struktur badan pesawat mulai dari kupon hingga uji struktural skala penuh dari sayap luar.” Hexcel HiTape, UD 210 gram per meter persegi (gsm) dan lebar 12,7 mm dengan selubung termoplastik V800E di kedua sisi (berat selubung 4 gsm per sisi), diresapi dengan resin epoksi penyembuhan Hexcel HexFlow RTM6 180 °C, telah sepenuhnya dicirikan, termasuk sifat searah dan multi-sudut. Hasil pengujian menunjukkan bahwa bahan ini berkinerja baik dalam modulus tetapi kurang baik dalam kekuatan dibandingkan dengan prepreg epoksi HexPly M21E Hexcel yang dibuat dengan serat karbon menengah HexTow IMA, yang digunakan untuk memproduksi kulit sayap, spar dan kotak sayap tengah untuk Airbus A350. Laminasi kuasi-isotropik menunjukkan hasil yang baik dibandingkan dengan referensi yang sama.

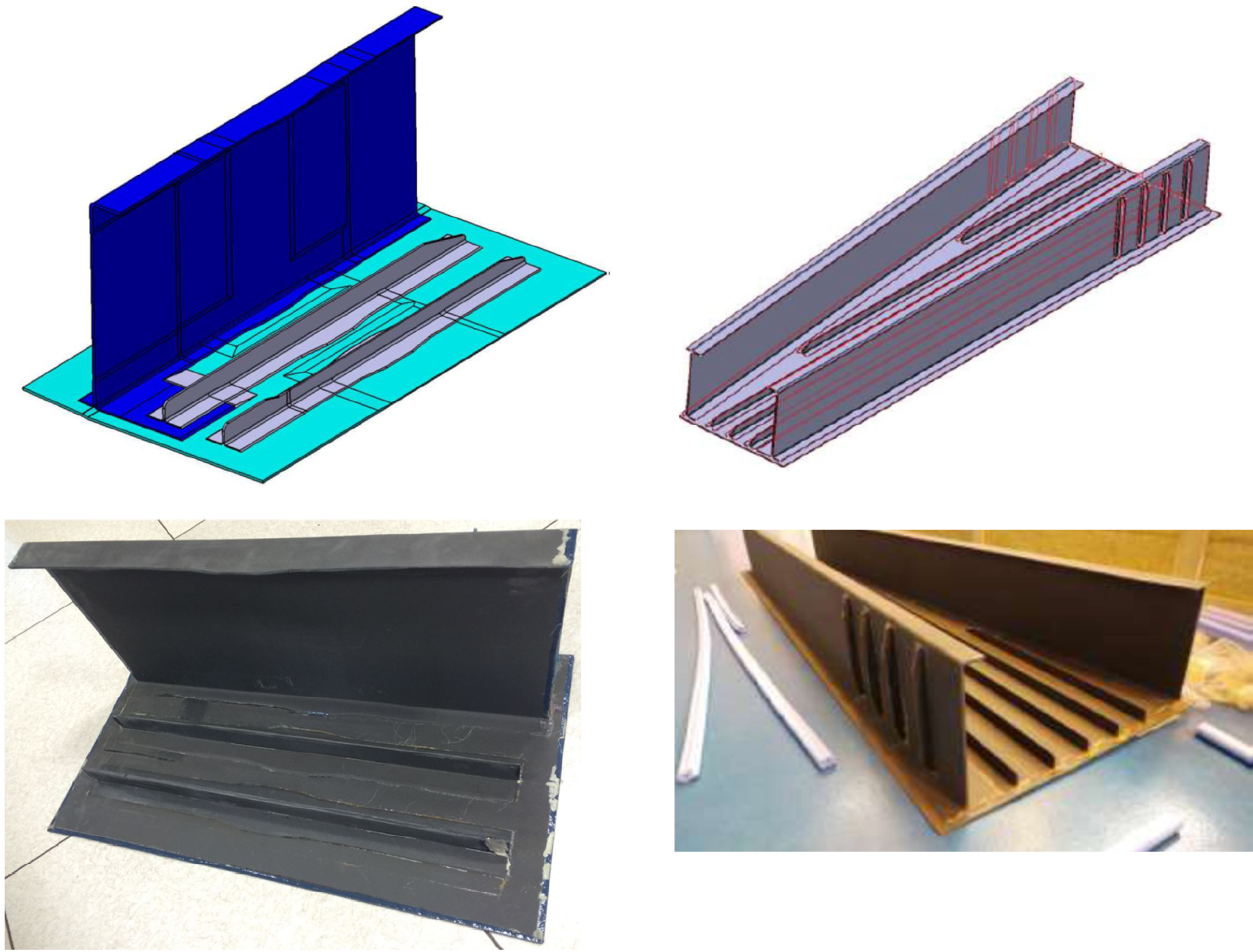

Gahete menjelaskan bahwa selain kupon untuk karakterisasi material, dan sebelum detail dan pengujian subkomponen panel untuk mendapatkan izin desain, demonstran manufaktur digunakan untuk membantu memvalidasi "fitur desain mana yang dapat diperoleh dengan proses manufaktur yang dipilih." DEMO1 mengintegrasikan bagian kulit dengan ketebalan yang bervariasi, J-spar dengan pengaku rusuk dan dua stringer yang terintegrasi ke dalam kulit dan flensa J-spar. Dan DEMO2 — berukuran panjang 3 meter x lebar 0,86 meter x tinggi 3,44 meter — mensimulasikan dimensi keseluruhan kotak sayap luar FTB#2 dan mencakup lima senar. Gahete mencatat bahwa beberapa penyesuaian proses dilakukan melalui beberapa iterasi sebelum memperoleh hasil yang berhasil dalam pengujian bagian struktural.

Gambar 9. Matriks uji pengembangan untuk sayap luar FTB#2. Kredit Foto:Gahete, Material Compuestos Jil. 4, No. 4, hlm. 19-26, Sep 2020.

Matriks uji detail desain juga telah diselesaikan, termasuk sambaran petir, uji run-out stringer dan uji lumpuh stringer (untuk evaluasi tekuk dan kegagalan). Tes panel subkomponen juga telah diselesaikan dengan hasil positif. Dengan semua piramida uji diselesaikan dengan sukses, dari kupon hingga subkomponen, kata Gahete, hanya uji statis dan fungsional skala penuh akhir sayap luar yang tersisa untuk mendapatkan kualifikasi FTB#2 untuk penerbangan. Tes ini direncanakan akan selesai pada akhir tahun 2021.

FTB#2 sebagai bagian dari pengembangan teknologi dengan cakupan yang lebih besar

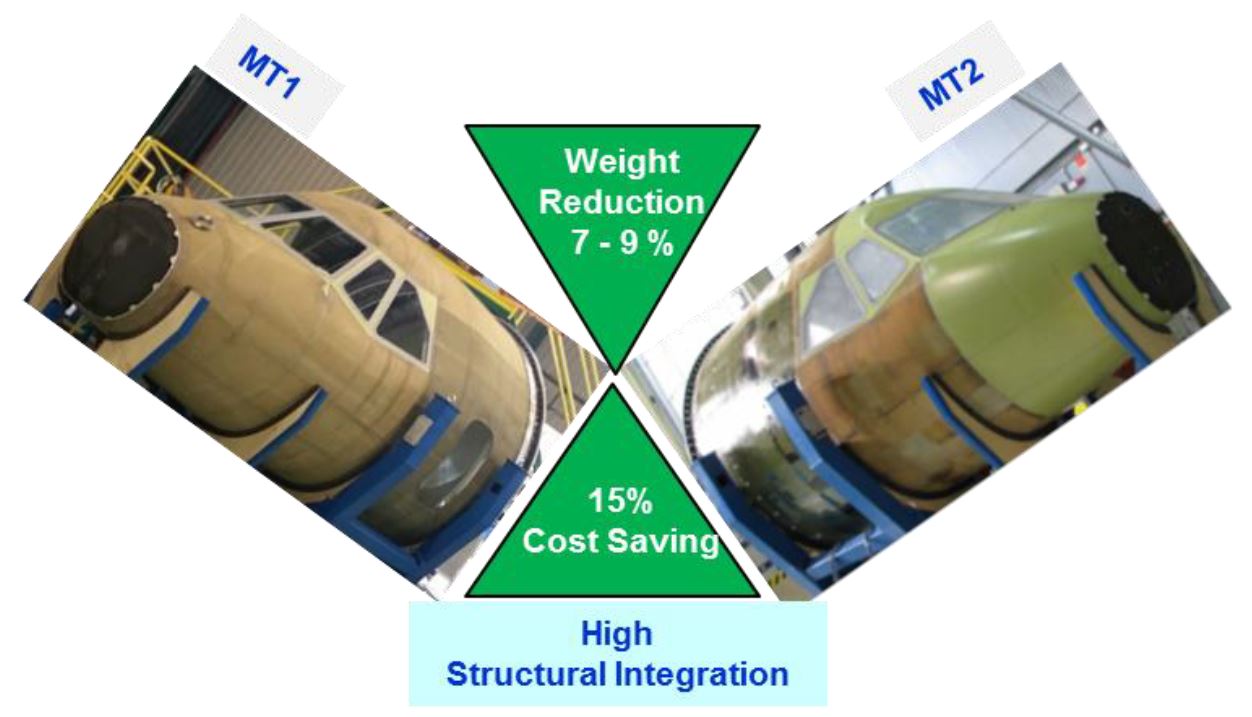

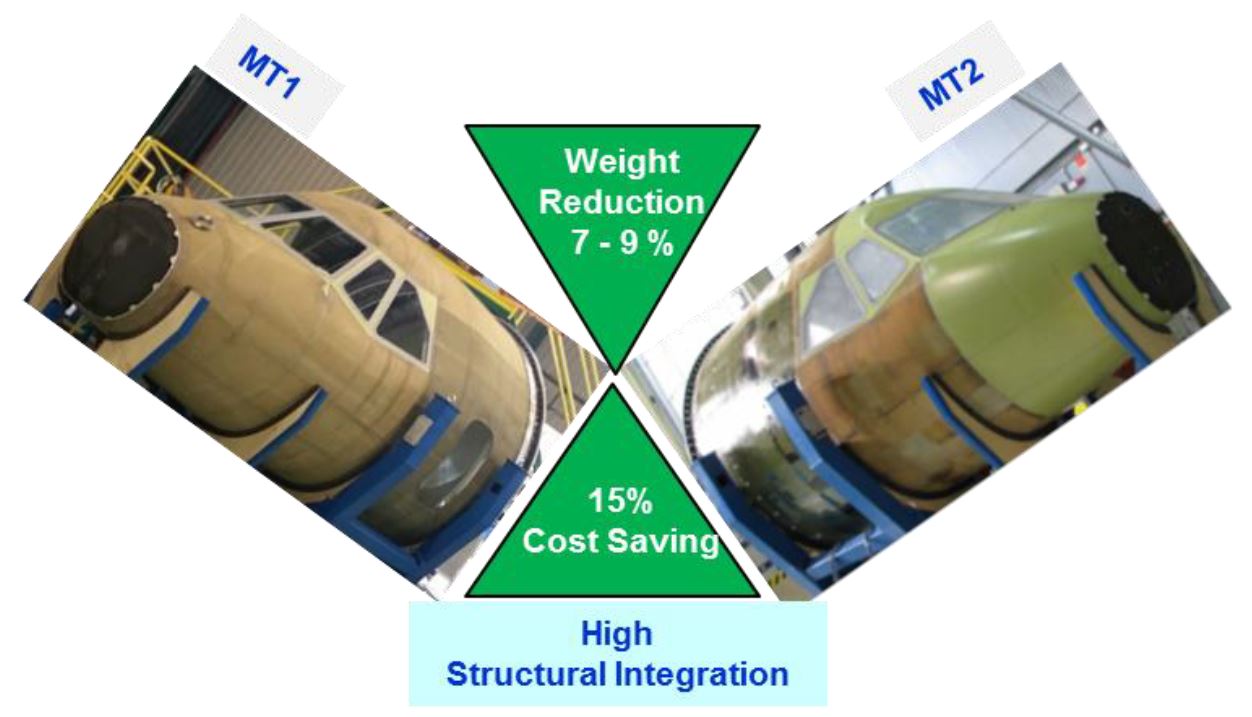

Kotak sayap eksternal hanyalah salah satu bagian dari FTB#2 yang dipasok oleh Airbus DS. Demonstran struktural lainnya — seperti yang dijelaskan dalam makalah 2019, “Penelitian radar struktural dari Airbus Defence and Space as Clean Sky partnership,” yang ditulis oleh Airbus DS dan diterbitkan oleh European Conference for Aeronautics and Space Sciences (EUCASS) pada 2019 — termasuk MT1 atau Kokpit MT2 (lihat gambar di bawah) dengan integrasi struktural tinggi untuk pengurangan berat dan biaya, tepi terdepan sayap dengan fitur morphing dan sayap eksternal penuh dengan winglet dan flap morphing. (Catatan, yang terakhir sedang dikembangkan melalui proyek Air Green 2 oleh CIRA - Pusat Penelitian Dirgantara Italia.)

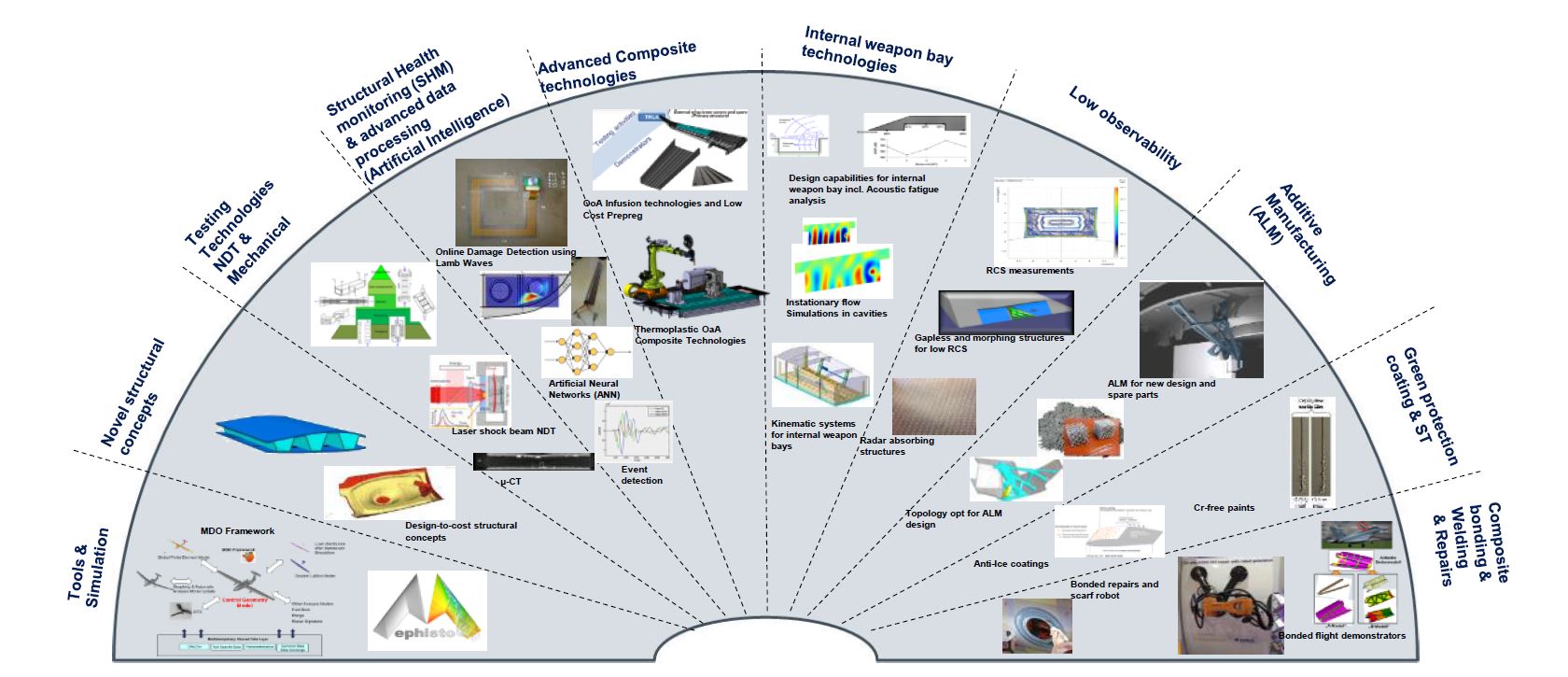

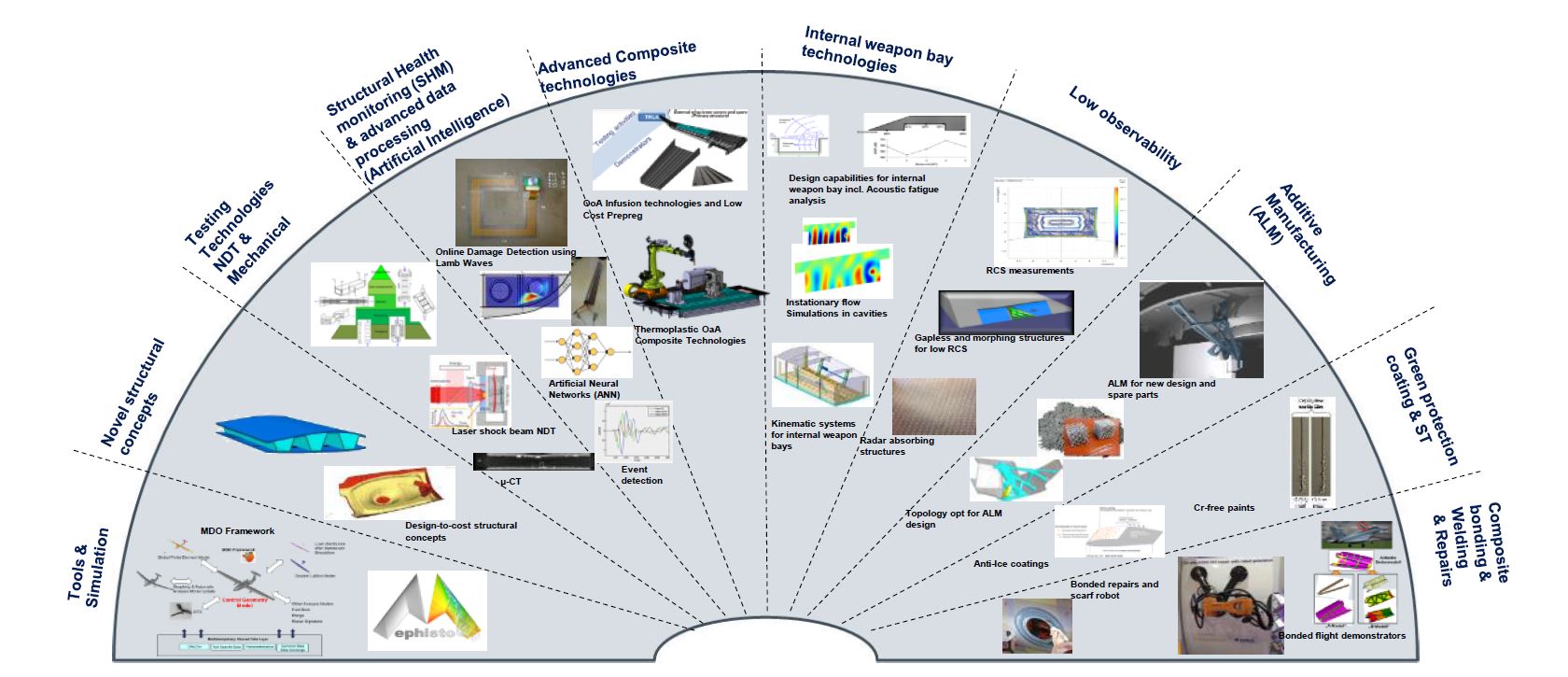

Ilustrasi di bawah menunjukkan berbagai penelitian Airbus DS dalam Clean Sky (CS1) dan Clean Sky 2 (CS2), sebagai bagian dari portofolio teknologi yang luas.

Juga dijelaskan dalam makalah EUCASS, proyek penelitian ini tidak hanya memiliki teknologi komposit canggih tetapi juga perkembangan baru dalam logam, serta manufaktur aditif, perkakas, dan perbaikan:

- Struktur utama yang sangat terintegrasi

- Laminasi padat lengkung ganda multi-fungsi yang diawetkan dengan sekali pakai

- Integrasi tinggi bingkai curah melalui infus resin cair (LRI)

- Laminasi padat (bekas FR-9) yang lebih rendah

- Sandwich kaku (sekat tekanan maju FR-1)

- Kulit bawah dan spar kotak sayap FTB#2

- Integrasi tinggi melalui konsolidasi in-situ termoplastik (ISC)

- Kelengkungan kecil (FR-4 dari MT1/MT2; kulit atas kotak sayap luar FTB#2)

- Pembentukan termoplastik terus menerus (stringer)

- Kelengkungan tinggi/ganda (tepi depan dan penutup mesin)

- Rangka badan pesawat / rusuk sayap dibuat dari lembaran paduan ringan hot stamping

- Struktur sekunder:bingkai jendela TPC dan ALM (pembuatan lapisan tambahan) berbiaya rendah

- Teknologi perkakas:komposit berbiaya rendah dan ALM

- Perbaikan dan pemeliharaan

- Perbaikan standar pada kulit kaku melengkung yang terintegrasi (sebelum hamil)

- Konsolidasi dan pengelasan ISC termoplastik

- Item struktural RTM-LRI

- Aplikasi patch sebelum hamil

- Tambalan bahan kering ditambah injeksi resin

- Injeksi resin untuk memperbaiki lapisan multifungsi eksternal

Perakitan tanpa jig juga menjadi penekanan berulang, seperti halnya sistem digital 4.0 yang baru dan teknologi pengujian seperti yang tercantum dalam makalah EUCASS:

- Interferometri (DIC)

- Pengujian energi menengah multi-dampak

- Pengujian getaran

- Termografi

- Aplikasi NDT

- Perilaku struktural di lingkungan yang panas

- Sensor SHM dan teknik pengukuran

- Fiber optics FBG (Fiber Bragg Grating)

- OBR (Optical Backscatter Reflectometry)

- MEMS (Sistem Mikro-Elektro-Mekanik yang menggabungkan komponen listrik dan mekanik pada satu chip komputer)

- p-U akustik (metode pengukuran absorpsi in-situ berbasis kecepatan-tekanan)

Kerangka kerja UE kolaboratif untuk sertifikasi

Catatan terakhir dari makalah EUCASS dan Gahete adalah penghargaan yang diberikan atas kerjasama erat dengan dan pekerjaan yang dicapai oleh sejumlah mitra utama Airbus DS termasuk NLR (Netherlands Aerospace Centre), Airborne (The Hague, Netherlands), Applus+ Laboratories (Barcelona, Spanyol), MTorres (Torres de Elorz, Spanyol) dan FIDAMC (Getafe, Spanyol), yang terakhir digambarkan sebagai "sangat terlibat dalam semua teknologi yang dikembangkan dengan material komposit dan proses manufakturnya".

Untuk beberapa waktu, saya telah mencatat kegiatan dan publikasi dari para insinyur di Airbus di Getafe dan menulis tentang pekerjaan TPC ISC yang dilakukan oleh FIDAMC dan lainnya. CW juga menyoroti kepemimpinan Airbus DS di banyak artikel yang ditulis tentang proyek Clean Sky. Tapi sampai sekarang, saya tidak mengerti bagaimana jangka panjang dan rencana strategi Airbus DS, memanfaatkan partisipasi dan kontribusinya untuk program Clean Sky. Masuk akal untuk meletakkan dasar untuk sertifikasi selama pengembangan kokpit dan sayap demonstran baru. CW menulis tentang pendekatan yang sama yang dilakukan oleh pemimpin topik Airbus Jerman dalam Demonstran Pesawat Multifungsi Clean Sky 2 (MFFD). Dalam hal ini, karakterisasi penuh dari poliariletherketon leleh rendah (LM PAEK) pada sambungan las akan dicapai dalam MECATESTERS sub-proyek.

Peta jalan Airbus DS dan ilustrasi radar teknologi struktural yang ditampilkan dalam laporan ini adalah contoh lain bagaimana industri penerbangan dan komposit Eropa bekerja sama untuk bersiap menghadapi masa depan. Clean Sky 2 terus berhasil dengan memberikan visi ambisius kepada industri pesawat terbang dan aerokomposit Eropa dan kerangka kerja yang didanai untuk bekerja sama guna mencapai target yang jelas. Pekerjaan ini juga akan membantu saat industri bergerak menuju elektrifikasi, hidrogen, dan bahan bakar alternatif untuk mengatasi perubahan iklim, dan baik penerbangan maupun komposit memiliki peran penting dalam pencapaian tersebut.

Gbr. 7 “Proses sertifikasi modifikasi prototipe”, termasuk sayap luar FTB#2. Kredit Foto: “Penelitian Radar Struktural Pertahanan dan Luar Angkasa Airbus sebagai Kemitraan Langit Bersih” oleh Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, dkk., Airbus Defense and Space, Konferensi Eropa ke-8 untuk Ilmu Penerbangan dan Antariksa (EUCASS), 1 Juli- 4, 2019.

Gbr. 7 “Proses sertifikasi modifikasi prototipe”, termasuk sayap luar FTB#2. Kredit Foto: “Penelitian Radar Struktural Pertahanan dan Luar Angkasa Airbus sebagai Kemitraan Langit Bersih” oleh Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, dkk., Airbus Defense and Space, Konferensi Eropa ke-8 untuk Ilmu Penerbangan dan Antariksa (EUCASS), 1 Juli- 4, 2019.