Wawancara Pakar:Armin Wiedenegger, voestalpine High Performance Metals GmbH

Pencetakan 3D logam terus membuat terobosan ke dalam manufaktur. Saat ini, teknologi semakin menjadi solusi produksi yang efektif untuk aplikasi volume rendah yang bernilai tinggi di berbagai industri. Namun, evolusi lanjutan dari pencetakan 3D logam sangat bergantung pada pengembangan material baru.

Salah satu perusahaan yang memajukan pengembangan material untuk pencetakan 3D logam adalah voestalpine, salah satu perusahaan teknologi berbasis baja terbesar di Eropa.

Setelah beberapa tahun membangun keahliannya dalam material AM di divisi High Performance Metals, pada tahun 2016, voestalpine membuka Additive Manufacturing Center di Düsseldorf. Sejak itu, perusahaan terus meningkatkan usahanya dengan membuka situs di Taiwan, Amerika Utara dan Singapura.

Dalam Wawancara Ahli minggu ini, AMFG berbicara dengan Armin Wiedenegger, Strategi &Pengembangan Bisnis untuk Manufaktur Aditif di voestalpine High Performance Metals GmbH, untuk mempelajari lebih lanjut tentang serbuk AM logam, aplikasi mutakhir dan kisah sukses.

Bisakah Anda memberi tahu saya tentang voestalpine?

Voestalpine adalah grup barang modal dan teknologi global yang menawarkan kombinasi unik dari keahlian material dan pemrosesan.

Voestalpine adalah grup barang modal dan teknologi global yang menawarkan kombinasi unik dari keahlian material dan pemrosesan.

Ini adalah mitra terkemuka untuk industri otomotif dan barang konsumsi di Eropa serta industri kedirgantaraan dan minyak dan gas di seluruh dunia, menawarkan produk dan solusi sistem menggunakan baja dan logam lainnya.

Kami Kegiatan Manufaktur Aditif adalah bagian dari Divisi Logam Berkinerja Tinggi Grup voestalpine, yang merupakan pemimpin pasar global untuk baja perkakas dan penyedia terkemuka baja kecepatan tinggi, baja katup, dan produk lain yang terbuat dari baja khusus, serta bahan bubuk, paduan berbasis nikel, titanium, dan komponen yang diproduksi menggunakan teknologi manufaktur aditif.

Apa saja tantangan dalam mengembangkan bahan untuk pencetakan 3D logam dan rata-rata berapa lama prosesnya?

Mengembangkan bahan bubuk untuk pembuatan aditif logam adalah proses yang sangat memakan waktu.

Misalnya, mengembangkan paduan yang benar-benar baru dapat dengan mudah memakan waktu antara 1 hingga 3 tahun. Meskipun mengoptimalkan paduan yang ada untuk meningkatkan kemampuan cetak 3D dapat dilakukan lebih cepat, ini masih memerlukan penelitian, pengujian, dan validasi hingga satu tahun.

Jelas, serbuk logam berkualitas tinggi sangat penting untuk keberhasilan pencetakan 3D logam. Untuk membuat bagian logam yang konsisten, Anda memerlukan bubuk dengan partikel logam bulat yang dikemas rapat dengan ukuran yang sama.

Untuk mencapai ini, bubuk logam dibuat dengan hati-hati menggunakan proses atomisasi gas.

Di voestalpine, dibutuhkan beberapa minggu untuk membuat bubuk logam dari paduan yang ada menggunakan proses atomisasi ini.

Divisi Logam Berkinerja Tinggi memiliki beberapa pencetakan 3D pusat di seluruh dunia. Teknologi pencetakan 3D logam apa yang Anda gunakan saat ini?

Ada dua teknologi manufaktur aditif logam yang digunakan di pusat manufaktur aditif kami:Powder Bed Fusion dan Direct Metal Deposition (DMD).

Dengan Powder Bed Fusion, kami dapat menghasilkan desain yang lebih halus. Namun, prosesnya cenderung lebih lambat dan lebih mahal jika dibandingkan dengan DMD.

Berkenaan dengan teknologi DMD, kami menggunakan bahan logam baik dalam bentuk bubuk maupun kawat. Namun, meskipun teknologinya lebih murah daripada Powder Bed Fusion, teknologi ini kurang fleksibel dalam hal kemampuan desain.

Apakah Anda menargetkan industri atau vertikal tertentu?

Target utama kami adalah pembuatan alat dan pasar minyak dan gas yang, kami yakini, dapat sangat diuntungkan dari pencetakan 3D logam.

Bisakah Anda berbagi beberapa kisah sukses voestalpine?

Ya, tentu.

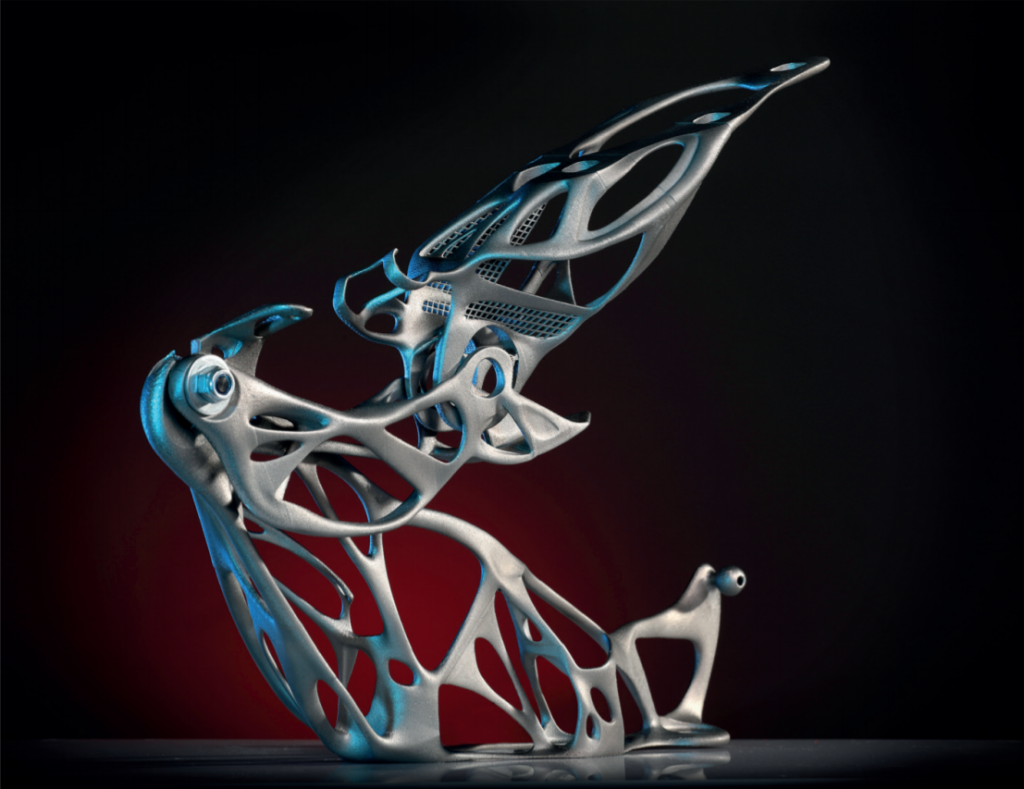

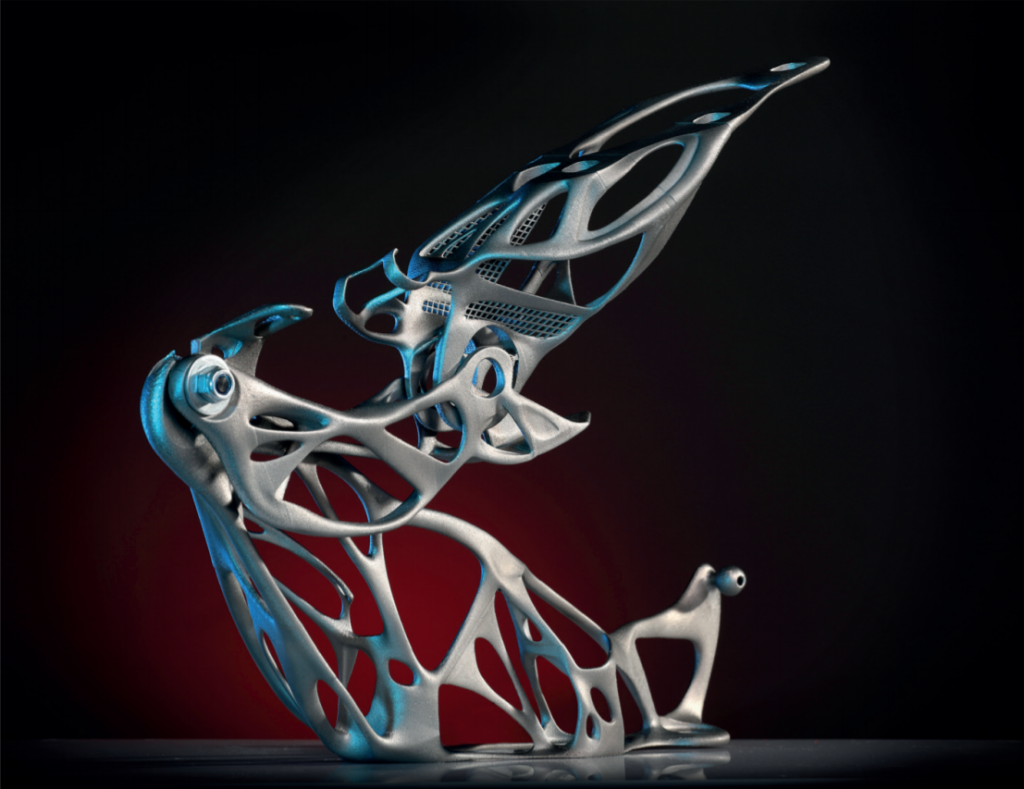

Salah satu aplikasi manufaktur aditif logam yang berhasil di voestalpine adalah engsel kap mesin ringan yang kami kembangkan untuk digunakan pada kendaraan.

Komponen ini, dikenal sebagai LightHinge+, dikembangkan dalam kemitraan dengan perusahaan teknik otomotif, Edag, dan perusahaan perangkat lunak simulasi, Simufact.

Dalam manufaktur tradisional, produksi engsel kap mesin sangat mahal, paling tidak karena biaya perakitan dan perkakas yang tinggi.

Selain itu, komponen yang dibuat secara konvensional ini memiliki berat sekitar 1,5 kg. Karena kendaraan membutuhkan sekitar 40 dari mereka, ini sangat menambah berat kendaraan.

Jadi kami memanfaatkan kekuatan optimasi topologi dan alat simulasi untuk mengoptimalkan bobot komponen. Geometri yang dibutuhkan hanya mungkin untuk diproduksi menggunakan Powder Bed Fusion.

Saat mendesain komponen untuk proses PBF, biasanya mereka memerlukan banyak struktur pendukung untuk memungkinkan pencetakan yang sukses. Namun, struktur pendukung menghasilkan banyak limbah material dan menghasilkan pasca-pemrosesan yang melelahkan.

Jadi, struktur pendukung adalah area lain yang ingin kami optimalkan. Hasilnya luar biasa:

Menggunakan perangkat lunak simulasi Simufact membantu kami mengurangi volume struktur pendukung dari lebih dari setengah berat total bagian menjadi di bawah 18%. Selain itu, teknik pengoptimalan memungkinkan kami meminimalkan waktu dan upaya yang diperlukan untuk melepas penyangga selama tahap pasca-pemrosesan.

Akhirnya, kami dapat mencapai penghematan bobot sebesar 50% dibandingkan dengan komponen yang dibuat dengan fabrikasi lembaran logam.

Bagaimana Anda melihat keadaan industri manufaktur aditif saat ini dan bagaimana Anda melihatnya berkembang?

Semakin, kita melihat manufaktur aditif bergerak dari produksi satu bagian ke produksi serial. Ini menunjuk pada pengakuan yang berkembang dari teknologi sebagai solusi manufaktur.

Tantangan apa yang masih perlu diatasi untuk mempercepat adopsi pencetakan 3D logam?

AM menghadapi beberapa tantangan dalam perjalanannya menuju teknologi yang layak produksi.

Pertama, kecepatan produksi perlu ditingkatkan.

Kedua, biaya peralatan perlu diturunkan untuk membuka kunci teknologi untuk pasar yang lebih luas.

Terakhir, rantai nilai AM perlu lebih dikonsolidasikan untuk mencapai adopsi pencetakan 3D logam yang lebih luas. Ini mencakup integrasi berbagai solusi perangkat lunak, mulai dari desain, manufaktur, hingga manajemen, serta optimalisasi tahap pasca-pemrosesan.

Untuk mempelajari lebih lanjut tentang Divisi Logam Kinerja Tinggi voestalpine, kunjungi:https://www.voestalpine.com/highperformancemetals/en/

Voestalpine adalah grup barang modal dan teknologi global yang menawarkan kombinasi unik dari keahlian material dan pemrosesan.

Voestalpine adalah grup barang modal dan teknologi global yang menawarkan kombinasi unik dari keahlian material dan pemrosesan.