Berpikir Besar:4 Aplikasi Pencetakan 3D Skala Besar yang Mengesankan

Pencetakan 3D skala besar perlahan-lahan muncul sebagai solusi hemat biaya dan fleksibel untuk pembuatan suku cadang dan komponen besar. Meskipun demikian, dengan sebagian besar printer 3D yang tersedia saat ini telah dikembangkan untuk bagian-bagian yang lebih kecil, bagaimana prospek teknologi pencetakan 3D yang dapat mencetak bagian-bagian yang lebih besar seperti bilah turbin dan seluruh sayap pesawat?

Artikel hari ini akan mengeksplorasi teknologi pencetakan 3D skala besar yang tersedia saat ini, serta aplikasi saat ini yang menunjukkan kekuatan pencetakan 3D skala besar.

Apa yang dimaksud dengan pencetakan 3D skala besar?

Sebagai teknologi manufaktur, pencetakan 3D semakin menemukan tempatnya. Teknologi ini digunakan dalam berbagai aplikasi seperti bantalan terpisah, komponen otomotif, implan medis, dan alas kaki. Namun, kesamaan aplikasi ini adalah bahwa bagian-bagian yang diproduksi semuanya berukuran relatif kecil.

Diakui, pencetakan 3D format besar masih merupakan teknologi yang agak khusus. Namun, hal ini berpotensi memecahkan banyak tantangan yang dihadapi produsen saat memproduksi suku cadang yang lebih besar.

Komponen berukuran besar, seperti sayap pesawat, berat dan tidak praktis serta memerlukan penyiapan yang lebih lama dan alat yang lebih besar untuk diproduksi. Ini pada akhirnya menghasilkan biaya produksi yang lebih tinggi dan waktu tunggu yang lebih lama.

Pencetakan 3D dapat membantu produsen memproduksi komponen besar lebih cepat dan lebih hemat biaya. Dengan kompleksitas desain yang ditawarkan pencetakan 3D, suku cadang tersebut juga dapat memperoleh manfaat dari keunggulan utama seperti bobot yang ringan dan kinerja yang ditingkatkan. Terakhir, jika komponen besar dapat dicetak dalam satu kali pencetakan, bukan dicetak dalam bagian-bagian dan kemudian dirakit, ini juga memiliki manfaat tambahan untuk mengurangi waktu perakitan.

Teknologi pencetakan 3D skala besar

Ketika berbicara tentang pencetakan 3D skala besar, ada sejumlah teknologi yang sesuai dengan tagihan. Di bawah ini adalah beberapa teknologi pencetakan 3D skala besar yang tersedia secara komersial yang harus Anda ketahui.

Pencetakan 3D format besar untuk plastik

Manufaktur Aditif Area Besar (BAAM)

Salah satu teknologi pencetakan 3D terbesar yang tersedia saat ini adalah Big Area Additive Manufacturing (BAAM). Dikembangkan oleh Oak Ridge National Laboratory (ORNL) dalam kemitraan dengan Cincinnati Inc., BAAM pertama kali muncul di IMTS 2014, di mana ia digunakan untuk mencetak 3D seluruh mobil.

Printer 3D, yang menggunakan ekstruder yang ditempatkan pada sistem gantry, dapat membuat bagian hingga 6 x 2,4 x 2 m menggunakan bahan termoplastik seperti ABS, PPS, PC, PLA dan PEI.

Sejak diperkenalkan, BAAM telah digunakan dalam beberapa aplikasi, mulai dari prototipe lambung kapal selam ukuran penuh hingga kendaraan self-driving cetak 3D.

Manufaktur Aditif Skala Besar (LSAM)

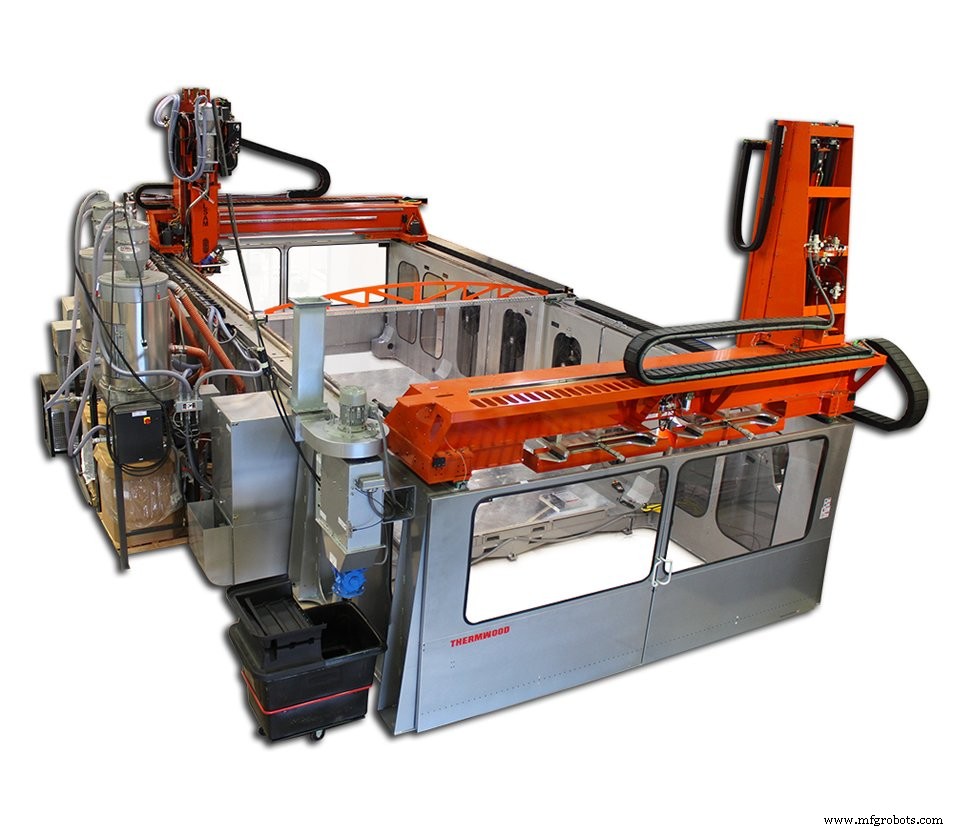

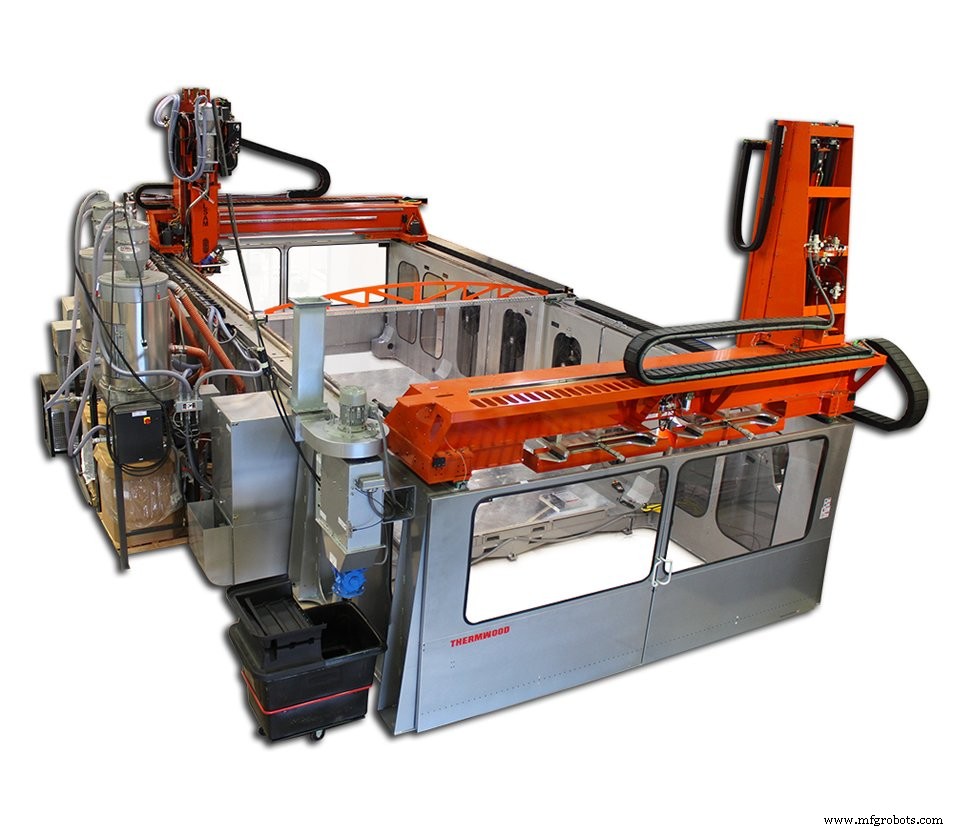

Teknologi Large Scale Additive Manufacturing (LSAM), yang dikembangkan oleh perusahaan AS Thermwood, adalah teknologi lain yang memiliki fokus eksklusif pada produksi industri.

Pertama kali diluncurkan pada tahun 2016, printer 3D LSAM memiliki build envelope 10 x 40 kaki (sekitar 37 meter persegi) dan dapat mencetak objek secara horizontal dan vertikal.

Salah satu fitur unik printer 3D LSAM adalah pendekatan hibridnya untuk memproduksi suku cadang, menggabungkan teknologi aditif dan subtraktif.

Ini terdiri dari gantry pencetakan 3D dan gantry trim kedua — yang terakhir sebenarnya adalah router CNC lima sumbu. Kombinasi ini berarti bahwa semua langkah untuk produksi suku cadang dapat dilakukan pada mesin yang sama, sehingga mempercepat proses manufaktur.

Printer LSAM 3D juga dilengkapi dengan desain sekrup ekstruder yang terbuat dari paduan baja khusus. Dengan desain ini, kepala cetaknya dapat mencetak dengan suhu setinggi 450 °C, sehingga memungkinkan untuk memproduksi suku cadang besar yang membutuhkan termoplastik komposit suhu tinggi.

Mesin LSAM Thermwood telah dikembangkan untuk produksi perkakas industri, seperti cetakan dan perlengkapan produksi untuk industri yang mencakup otomotif dan dirgantara.

BigRep skala besar Printer 3D

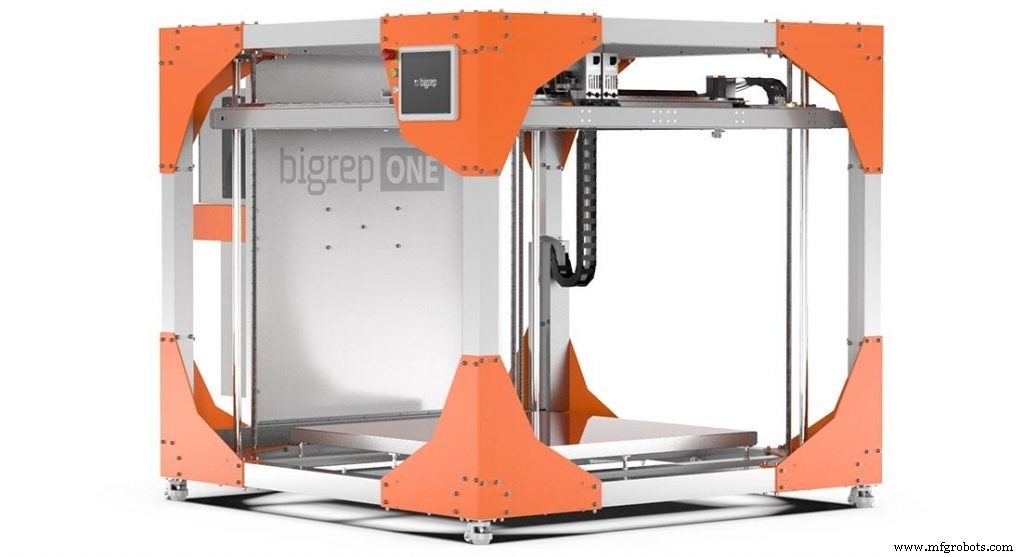

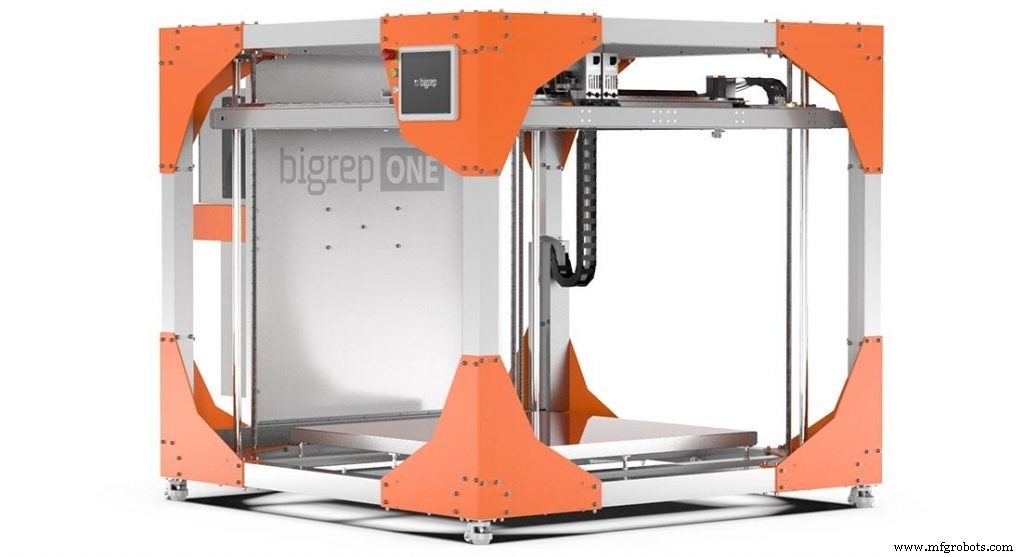

Sebuah nama terkenal di dunia pencetakan 3D format besar, BigRep didirikan pada tahun 2014 dengan tujuan membuat pencetakan 3D skala besar semudah dan semurah mungkin.

Perusahaan ini pertama kali memperkenalkan mesin — BigRep ONE v1 — pada tahun yang sama, dan mesin ini menawarkan volume pembuatan yang cukup besar yaitu 1 meter kubik dan memiliki harga sekitar $40.000.

Lima tahun sejak BigRep ONE 3D yang asli diluncurkan, BigRep ONE (sekarang dalam iterasi ketiganya) masih menempati peringkat sebagai salah satu mesin dengan harga per volume terendah yang tersedia.

Jajaran printer 3D BigRep mengisi kesenjangan pasar antara 3D desktop kecil printer dan printer industri yang lebih besar dan lebih mahal, dan menargetkan perusahaan desain dan manufaktur kecil dan menengah.

Pencetakan 3D logam skala besar

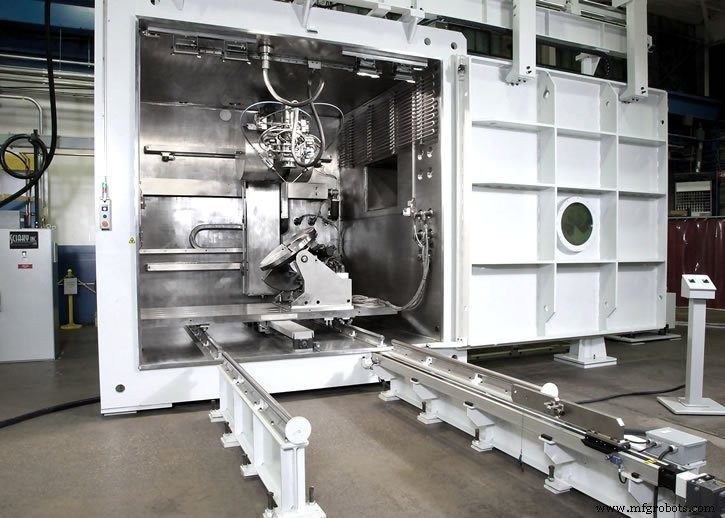

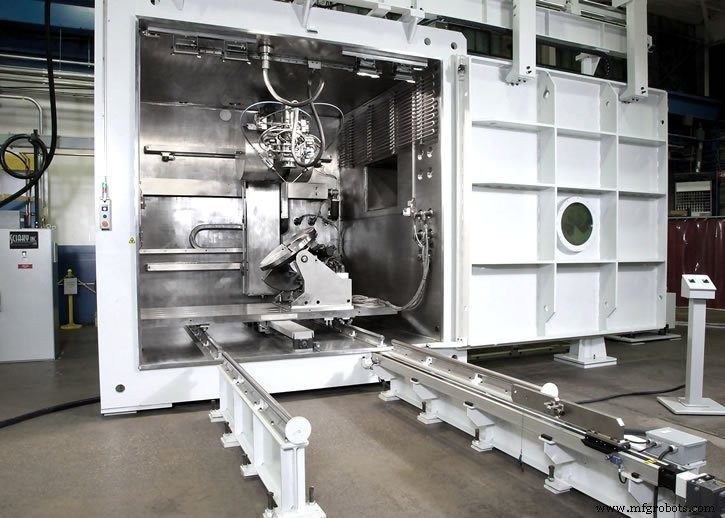

Manufaktur Aditif Berkas Elektron (EBAM)

Dalam dunia pencetakan 3D logam, Sciaky menawarkan beberapa printer 3D logam terbesar, didorong oleh teknologi Electron Beam Additive Manufacturing (EBAM). Misalnya, sistem EBAM 150 memiliki volume build yang mengesankan yaitu 3708 x 1575 x 1575 mm.

EBAM menggunakan proses yang mirip dengan pengelasan, di mana berkas elektron digunakan untuk melelehkan logam dalam bentuk kawat. Ini berarti teknologi ini sangat cocok untuk memproses berbagai macam bahan yang dapat dilas, dari titanium hingga Inconel dan baja tahan karat.

Sciaky memposisikan sistem AM-nya sebagai alternatif yang lebih cepat dan lebih terjangkau untuk penempaan dan pengecoran skala besar. Sistem Kontrol Loop Tertutup yang dipatenkan perusahaan memungkinkan pembuatan komponen logam dengan sifat dan struktur mikro yang ditingkatkan untuk aplikasi di militer, angkatan laut, dan dirgantara.

Manufaktur Aditif Busur Kawat (WAAM)

Sama halnya dengan EBAM, Wire Arc Additive Manufacturing (WAAM) juga menggunakan bahan baku kawat tetapi melelehkan material dengan bantuan busur listrik. WAAM dapat membuat bagian hingga panjang 10 m, menggunakan paduan logam seperti titanium, nikel, stainless steel, aluminium dan paduan perunggu.

WAAM dapat digunakan untuk memproduksi part metal besar seperti pressure vessel dan panel untuk fuselage pesawat. Selain produksi bagian akhir, teknologi ini merupakan pilihan ideal untuk operasi perbaikan dan pemeliharaan untuk komponen tertentu seperti bilah turbin, serta cetakan dan cetakan.

Pencetakan 3D pasir format besar

Mungkin produsen printer 3D pasir format besar yang paling terkenal adalah voxeljet, yang telah aktif di bidang ini sejak tahun 2002.

Pada tahun 2011, voxeljet memperkenalkan VX4000, yang merupakan salah satu printer pasir terbesar Printer 3D hingga saat ini, dengan volume pembuatan 4 x 2 x 1 m.

Selain voxeljet, ExOne menawarkan sistem pencetakan pasir kelas profesional, dengan volume pembuatan maksimum mencapai 2,2 x 1,2 x 0,7 m.

Baik printer 3D Voxeljet dan ExOne menggunakan proses yang disebut Binder Jetting, di mana zat pengikat cair diendapkan secara selektif ke lapisan pasir untuk menyatukan partikel pasir.

Pencetakan pasir 3D sangat bermanfaat bagi industri pengecoran logam, karena menawarkan cara yang lebih cepat dan hemat biaya untuk membuat cetakan pasir besar dan kompleks dan inti untuk pengecoran logam.

3 industri yang dapat memanfaatkan pencetakan 3D skala besar

Seperti yang telah kita lihat, kemampuan untuk mencetak 3D dalam jumlah besar menawarkan berbagai keuntungan bagi perusahaan. Di bawah ini, kita akan melihat bagaimana tiga industri berbeda dapat memanfaatkan pencetakan 3D skala besar untuk mempercepat produksi, mempercepat pengiriman, mengurangi limbah material, dan menciptakan geometri baru yang tidak dapat dicapai dengan manufaktur tradisional.

Aerospace

Untuk industri dirgantara, pencetakan 3D pada umumnya telah digunakan untuk memproduksi suku cadang dan perkakas berukuran kecil dan menengah, membantu produsen menghemat waktu dan mengurangi biaya.

Namun, pencetakan 3D format besar juga menawarkan beberapa peluang unik untuk sektor ini. Manfaatnya termasuk mengurangi waktu tunggu yang lama dan pemborosan material.

Biasanya, memproduksi bagian struktural besar dengan metode tradisional seperti penempaan dan pemesinan dapat memakan waktu hingga satu tahun. Selain waktu tunggu yang lama, metode subtraktif tradisional juga dapat menghasilkan banyak limbah material — hingga 80% dalam beberapa kasus.

Pencetakan 3D skala besar, di sisi lain, dapat digunakan untuk memproduksi suku cadang dalam waktu singkat dan dengan pengurangan limbah material. Lebih penting lagi, teknologi ini dapat mencetak komponen multi-bagian sebagai satu bagian – teknik yang dikenal sebagai konsolidasi bagian. Dengan pendekatan ini, waktu perakitan dapat dikurangi secara signifikan.

Sorotan:Lockheed Martin 3D mencetak suku cadang luar angkasa

Salah satu teknologi pencetakan 3D format besar yang paling umum digunakan dalam industri kedirgantaraan adalah teknologi EBAM Sciaky. Alasan utama penggunaannya dalam aplikasi luar angkasa adalah kemampuannya untuk menghasilkan suku cadang berkinerja tinggi hingga setinggi 6 m dan 1,2 m jauh lebih cepat daripada yang mungkin dilakukan dengan teknik manufaktur tradisional.

Perusahaan kedirgantaraan dan pertahanan global, Lockheed Martin, termasuk yang pertama menggunakan EBAM, setelah menggunakan teknologi tersebut sejak 2014. Dengan kemampuan pencetakan 3D format besar ini, perusahaan tersebut mampu mencetak 3D titanium raksasa kubah, masing-masing berdiameter 116 cm, untuk tangki bahan bakar satelitnya.

Kualifikasi musim panas lalu, kubah cetak 3D dikembangkan sebagai bagian dari program pengembangan multi-tahun untuk membuat tangki bertekanan tinggi untuk membawa bahan bakar di satelit. Tangki bahan bakar satelit terdiri dari silinder titanium yang diproduksi secara tradisional yang membentuk bodi dan dua kubah cetak 3D yang berfungsi sebagai penutup. Ketiga bagian dilas bersama untuk membentuk bejana tangki akhir.

Dengan memanfaatkan kemampuan EBAM untuk menyimpan jumlah material yang dibutuhkan secara tepat, Lockheed Martin mampu mengurangi limbah material hingga 80%. Selanjutnya, kecepatan deposisi tinggi dari sistem EBAM, yang dapat mencapai hingga 11 kg per jam, memungkinkan pabrikan untuk mengirimkan kubah dalam tiga bulan, bukan dua tahun – pengurangan waktu tunggu sebesar 87%.

Lockheed Martin percaya bahwa tank semacam itu adalah langkah menuju transformasi cara perusahaan mendesain dan menghadirkan teknologi luar angkasa. Dan pencetakan 3D format besar memainkan peran penting dalam membantu perusahaan bergerak ke arah itu.

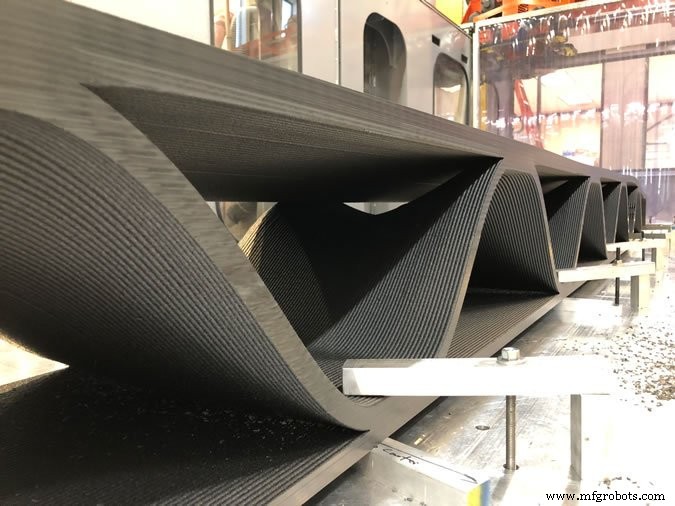

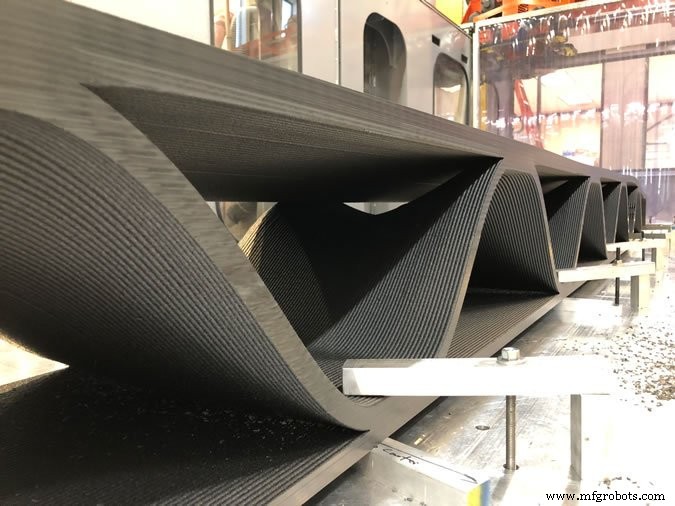

Sorotan:Bell Helicopters menggunakan pencetakan 3D untuk membuat perkakas pisau besar

Sementara Lockheed Martin telah menemukan kasus penggunaan untuk pencetakan 3D logam skala besar dalam produksi bagian akhir, pencetakan 3D polimer mengubah permainan untuk produksi perkakas di Bell.

Dalam industri kedirgantaraan, memproduksi perkakas bisa menjadi proses yang panjang dan mahal. Untuk mengatasi tantangan ini, Bell beralih ke teknologi LSAM Thermwood untuk menghasilkan cetakan besar untuk bilah helikopter.

Persyaratan utama untuk perkakas adalah permukaan akhir yang baik, toleransi yang ketat dan kemampuan untuk menahan pemrosesan autoklaf — teknik yang membantu memperkuat bagian komposit yang akan terkena tekanan dan suhu tinggi.

LSAM sangat ideal untuk aplikasi semacam itu karena dua alasan utama. Pertama, memungkinkan alat sepanjang 6 m dibuat dari bahan PESU yang diperkuat karbon berkinerja tinggi, yang dapat menahan tekanan dan suhu tinggi. Kedua, karena LSAM adalah teknologi hibrida, suatu suku cadang dapat dicetak dan diselesaikan secara 3D tanpa memerlukan mesin kedua — membantu lebih mempercepat proses produksi.

Manfaat ini memungkinkan Thermwood untuk memproduksi alat hanya dalam beberapa hari dibandingkan dengan berbulan-bulan yang dibutuhkan dengan proses tradisional.

Selain itu, teknologi aditif memungkinkan untuk merancang struktur pendukung internal sedemikian rupa sehingga tidak menyentuh sisi belakang rongga cetakan. Akibatnya, udara dapat mengalir dengan bebas di bawah seluruh bagian yang terbentuk di dalam autoklaf – yang membantu untuk menyembuhkan bagian tersebut secara lebih konsisten.

Pencapaian ini menunjukkan kemungkinan desain baru yang dibuka oleh pencetakan 3D skala besar untuk komponen kedirgantaraan yang besar dan rumit secara teknis.

Konstruksi

Sementara pencetakan 3D di industri konstruksi masih sangat banyak pada tahap awal adopsi, teknologi memang menawarkan potensi yang menjanjikan untuk sektor ini.

Misalnya, salah satu tren pencetakan 3D yang muncul dalam industri konstruksi adalah bekisting pracetak cetak 3D.

Dalam konstruksi, bekisting mengacu pada cetakan sementara di mana beton dituangkan dan dibentuk. Bekisting digunakan untuk membuat apa saja mulai dari jembatan hingga pondasi dan dinding suatu bangunan.

Biasanya bekisting dapat diproduksi secara manual dengan menggunakan kayu. Namun, bekisting kayu tidak terlalu tahan lama dan akan sering mulai rusak setelah 15 hingga 20 kali pengecoran. Selain itu, proses manual pasti membatasi ruang lingkup bentuk dan geometri yang mungkin untuk diproduksi secara manusiawi.

Dalam skenario seperti itu, pencetakan 3D skala besar dapat secara signifikan menyederhanakan proses pembuatan bekisting sekaligus memungkinkan kompleksitas dan daya tahan yang lebih besar untuk struktur cetakan besar.

Sorotan:Cetakan pracetak 3D mengubah fasad gedung bertingkat

Salah satu contoh baru-baru ini menggunakan bekisting cetak 3D melibatkan proyek renovasi skala besar untuk bangunan perumahan dan komersial 42 lantai di New York City.

Gate Precast, sebuah perusahaan yang telah mengerjakan fasad baru untuk bangunan tersebut, menemukan bahwa pembuatan cetakan kayu untuk proyek tersebut akan menjadi pekerjaan besar yang dapat memakan waktu hingga 9 bulan untuk diselesaikan. Cetakan yang dibutuhkan berukuran besar — beberapa di antaranya berukuran hingga 2,6 x 1,7 x 0,5 m, yang semakin menambah waktu produksi yang lama.

Untuk mempercepat proses, perusahaan memutuskan untuk bereksperimen dengan pencetakan 3D, bermitra dengan Laboratorium Nasional Oak Ridge (ORNL) untuk menggunakan teknologi BAAM-nya.

Berkat BAAM, perusahaan dapat mencetak cetakan masing-masing antara 8 dan 11 jam, dengan tambahan 8 jam pemesinan untuk mencapai permukaan akhir yang diinginkan. Cetakan dibuat dengan ABS yang diperkuat serat karbon, termoplastik umum yang dicampur dengan serat karbon cincang untuk kekuatan tambahan.

Hasilnya adalah cetakan yang kuat yang dapat menopang sebanyak 200 tuang beton dalam seumur hidupnya, dibandingkan dengan 15-20 tuang untuk cetakan kayu.

Perusahaan percaya bahwa tanpa cetakan 3D dan BAAM, tidak mungkin membuat formulir dalam jangka waktu yang dibutuhkan untuk proyek ini.

Dalam hal ini, pencetakan 3D memberikan nilai dalam menghasilkan cetakan yang lebih tahan lama dan lebih kompleks dalam jangka waktu yang lebih singkat.

Meskipun pendekatan untuk membuat cetakan bekisting ini memiliki kelebihan, pencetakan 3D tidak akan menggantikan bekisting kayu. Namun, proyek ini membuktikan bahwa pencetakan 3D sebagian besar menawarkan berbagai manfaat bagi industri konstruksi, memberikan arsitek alternatif pembuatan cetakan pracetak yang layak.

Pengecoran

Pencetakan 3D format besar semakin menjadi fokus di industri pengecoran. Bisnis pengecoran melibatkan produksi coran logam dengan melelehkan dan menuangkan logam ke dalam cetakan dan inti berbentuk khusus.

Dalam hal proses pengecoran logam, teknologi ini dapat membantu melewati aspek yang mahal dan memakan waktu dalam membuat pola, inti, dan cetakan.

Mari kita ambil contoh pengecoran logam konvensional. Untuk beralih dari menggambar ke memproduksi cetakan dan pola yang tepat dan, akhirnya, ke bagian cor yang sudah jadi, bisa memakan waktu berbulan-bulan. Pengecoran juga biasanya harus menyimpan cetakan dalam persediaan, yang bisa mahal jika cetakan lebih besar atau jarang digunakan.

Kurangnya pola dan pembuat cetakan yang terampil merupakan tantangan lain yang sering dihadapi oleh pengecoran logam.

Pencetakan 3D dapat digunakan sebagai alat dalam industri pengecoran logam untuk membantu mengatasi tantangan di atas. Salah satu keunggulan teknologi ini terletak pada proses konstruksi cetakan yang sangat sederhana. Karena pencetakan 3D hanya memerlukan file desain, proses pembuatan cetakan manual dan perakitan inti kompleks dapat dihilangkan.

Menyederhanakan produksi dengan cara ini memungkinkan pengecoran untuk membuat cetakan dan pola dalam beberapa hari, bukan minggu dan bulan. Selanjutnya, pencetakan 3D dapat digunakan untuk memproduksi cetakan sesuai permintaan, membantu perusahaan meminimalkan inventaris fisiknya dan dengan demikian biaya pergudangan.

Sorotan:Teignbridge membuat baling-baling dengan pola cetak 3D

Teignbridge mengkhususkan diri dalam pembuatan baling-baling khusus dan sistem propulsi kapal untuk kapal tunda, yacht mewah, pukat ikan, dan feri. Sejak didirikan 40 tahun yang lalu, perusahaan telah menggunakan proses casting multi-tahap dalam produksi produknya.

Salah satu tahapannya adalah pembuatan pola, model objek akhir. Pola ditempatkan ke dalam kotak pasir untuk membuat cetakan. Seringkali, ini adalah proses padat karya dan memakan waktu dan pertama-tama membutuhkan penggilingan pola dari balok kayu atau polistiren.

Untuk mengurangi waktu yang dibutuhkan untuk membuat pola, Teignbridge memutuskan untuk memilih pencetakan 3D FDM format besar, menggunakan printer BigRep ONE 3D BigRep.

Memiliki printer 3D dengan amplop besar di rumah memungkinkan Teignbridge untuk mencetak seluruh pola plastik sekaligus dan memberikan manfaat nyata dari pengurangan waktu siklus dan input tenaga kerja.

Misalnya, saat menggunakan pendekatan tradisional untuk membuat pola, operator CNC yang terampil dapat menghabiskan waktu hingga 20 jam untuk penggilingan, perakitan bagian, dan pasca-pemrosesan. Pencetakan 3D, sebaliknya, memungkinkan Teignbridge untuk mengotomatiskan proses pembuatan pola, mengurangi input tenaga kerja hingga 90%.

Dalam pengecoran logam, pencetakan 3D semakin banyak digunakan sebagai cara alternatif untuk menghasilkan pola dan cetakan.

Selain pencetakan 3D FDM format besar, perusahaan juga memiliki pasir Opsi pencetakan 3D. Printer 3D pasir menghilangkan langkah pembuatan pola dengan membuat cetakan pasir secara langsung.

Meskipun sistem pencetakan pasir 3D bisa berukuran 4000 x 2000 x 1000 mm, harganya cenderung cukup mahal. Yang mengatakan, perusahaan mulai mengakui keuntungan dari pola dan cetakan cetak 3D, karena mereka membuat proses pengecoran lebih cepat, lebih fleksibel dan hemat biaya.

Peluang besar dengan pencetakan 3D skala besar

Pencetakan 3D format besar saat ini tetap menjadi teknologi khusus. Salah satu alasan utama mungkin terletak pada kenyataan bahwa banyak perusahaan masih belum menyadari manfaat dan kemungkinan manufaktur aditif secara umum, apalagi aspek format besarnya. Akibatnya, perusahaan berjuang untuk menemukan kasus bisnis yang sesuai.

Komplikasinya adalah banyak sistem 3D format besar tetap sangat mahal. Akibatnya, perusahaan yang ingin bereksperimen dengan teknologi untuk menemukan aplikasi yang tepat, tidak mampu membelinya.

Untungnya, ini mulai berubah, karena pasar pencetakan 3D skala besar terus tumbuh, menyediakan beberapa opsi yang lebih terjangkau seperti printer 3D BigRep.

Pada akhirnya, teknologi untuk mencetak bagian yang lebih besar memiliki potensi untuk berkembang ke pasar dan aplikasi lain. Otomotif bisa jadi salah satunya.

Pembuat mobil dapat menggunakan pencetakan 3D format besar untuk membuat prototipe bagian yang lebih besar seperti spoiler dan panel mobil, yang sulit dicetak dengan mesin saat ini.

“Kendaraan apa pun terdiri dari banyak komponen kecil yang cocok dengan baik di dalam mesin saat ini,” kata Harold Sears dari Ford Motor Company, berbicara dengan AMFG dalam sebuah wawancara baru-baru ini. “Tetapi ada juga banyak komponen yang lebih besar yang tidak cukup pas hari ini. Jadi kami benar-benar ingin melihat produsen mempertimbangkan sistem lain yang memiliki amplop build yang lebih besar.”

Jelas, ada permintaan untuk pencetakan 3D format besar, didorong oleh manfaat dari pengurangan waktu tunggu dan biaya. Sekarang, industri perlu terus memajukan teknologi untuk memenuhi kebutuhan itu, memungkinkan industri lain untuk membuka peluang yang lebih besar, baik secara harfiah maupun kiasan.