Pencetakan 3D Komposit:Teknologi Baru dengan Masa Depan Cerah

Pencetakan 3D komposit adalah teknologi muda, tetapi memiliki potensi besar yang sebagian besar belum dimanfaatkan.

Menurut laporan Analisis SmarTech, pencetakan 3D komposit akan tumbuh menjadi bisnis senilai hampir $10 miliar dalam dekade berikutnya – peluang pertumbuhan yang signifikan, setidaknya.

Dalam artikel hari ini, kita akan menyelami manfaat yang diberikan pencetakan 3D komposit, teknologi utama yang tersedia di pasar, dan aplikasi – untuk mengetahui apa yang mendorong pertumbuhan industri yang menarik ini.

Apa itu komposit?

Komposit biasanya terdiri dari bahan polimer inti dan bahan penguat, seperti serat cincang atau serat kontinu. Bahan komposit menawarkan kekuatan dan kekakuan yang lebih tinggi dibandingkan dengan polimer yang tidak diperkuat. Dalam beberapa kasus, bahkan dapat menggantikan logam seperti aluminium.

Sifat material yang ditingkatkan ini membuat komposit menjadi bahan yang dicari untuk perkakas dan aplikasi penggunaan akhir di berbagai industri, seperti dirgantara, otomotif, barang industri ditambah minyak dan gas.

Apa manfaat pencetakan 3D komposit?

Kemampuan untuk merampingkan dan memangkas biaya pembuatan komposit tradisional adalah salah satu faktor kunci yang mendorong pertumbuhan pencetakan 3D komposit.

Ada banyak metode untuk membuat komponen komposit, selain pencetakan 3D. Namun, kebanyakan dari mereka memiliki berbagai kelemahan:kebutuhan untuk layup manual lapisan komposit dan penggunaan peralatan dan perkakas curing yang mahal, seperti cetakan.

Hal ini membuat proses manufaktur komposit tradisional menjadi sangat padat karya, sumber daya dan modal, yang berarti sulit untuk menskalakannya ke volume besar.

Pencetakan 3D, pada di sisi lain, memungkinkan proses manufaktur menjadi otomatis, karena seluruh proses digerakkan oleh perangkat lunak dan memerlukan input manual hanya pada tahap pasca-pemrosesan.

Serat Berkelanjutan vs Dipotong

Dalam pencetakan 3D, dimungkinkan untuk mencetak dengan dua jenis serat penguat, cincang dan kontinu. Dalam kasus serat cincang, untaian kecil, kurang dari satu milimeter panjangnya, diintegrasikan ke dalam bahan polimer. Persentase serat yang digunakan, dan termoplastik dasar menentukan seberapa kuat bagian akhirnya.

Dalam kasus serat kontinu, untaian panjang serat dicampur dengan termoplastik, seperti PLA, ABS, Nylon, PETG dan MENGINTIP selama proses pencetakan. Bagian yang dicetak 3D dengan serat kontinu sangat ringan, namun sekuat logam.

Dalam hal jenis serat yang digunakan, serat karbon adalah salah satu yang paling populer, diikuti oleh fiberglass dan Kevlar.

Teknologi pencetakan 3D komposit di pasaran

Pada tahun 2020, pasar untuk pencetakan 3D komposit tetap muda, dengan hanya segelintir perusahaan yang menawarkan solusi pencetakan 3D komposit. Sebagian besar printer 3D yang mampu memproses material komposit didasarkan pada proses ekstrusi polimer, yang dikenal sebagai Fused Filament Fabrication (FFF).

Dalam FFF, nozzle bergerak di atas platform build, mengeluarkan benang plastik yang meleleh, yang disebut filamen, dan membuat objek lapis demi lapis.

Pencetakan filamen 3D yang mengandung serat cincang sangat mudah, hanya membutuhkan nosel baja yang diperkeras untuk menahan helai serat abrasif. Namun, dalam hal pencetakan serat berkelanjutan, proses FFF akan memerlukan nosel kedua untuk menyimpan secara terpisah satu untaian serat yang tidak terputus.

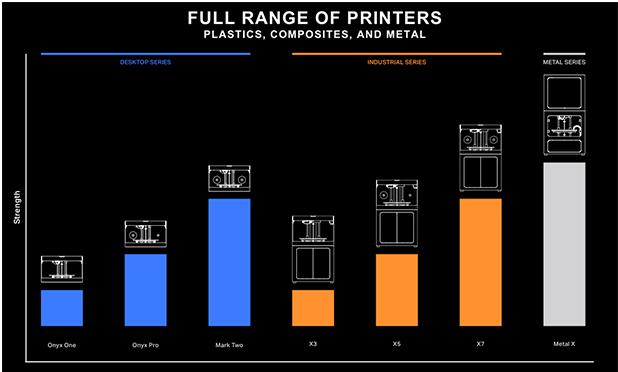

Markforged:pelopor pencetakan 3D komposit

Metode pencetakan 3D serat berkelanjutan pertama kali diperkenalkan oleh Markforged pada tahun 2014, ketika perusahaan meluncurkan Mark One.

Sementara Mark One telah digantikan oleh generasi baru printer 3D, teknologinya tetap sama:printer dilengkapi dengan dua nozel, satu untuk meletakkan filamen plastik dan yang lainnya untuk meletakkan untaian serat karbon secara bersamaan.

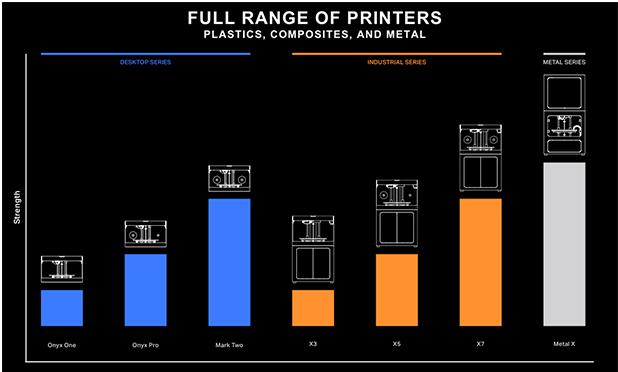

Sekarang, pada tahun 2020, Markforged menawarkan berbagai printer 3D komposit desktop dan industri, dengan aplikasi utama dalam pembuatan prototipe fungsional dan pembuatan suku cadang dan perkakas penggunaan akhir.

Teknologi Penempatan Serat Otomatis Mikro Desktop Metal

Desktop Metal adalah salah satu perusahaan yang berinovasi dalam teknologi FFF untuk mencetak komposit. Sebuah langkah yang cukup mengejutkan bagi perusahaan yang sebelumnya hanya berfokus pada pencetakan 3D logam, Desktop Metal meluncurkan printer Fiber 3D pada November 2019.

Sistem desktop polimer baru menggabungkan Penempatan Serat Otomatis (AFP) tradisional. teknologi dengan bagian cetak FFF ke 3D yang ditingkatkan dengan serat kontinu.

Teknologi AFP adalah proses manufaktur komposit otomatis. Ini melibatkan pemanasan dan pemadatan penguat serat pada cetakan perkakas yang biasanya rumit untuk menghasilkan bahan komposit serat berkelanjutan. Desktop Metal memperkecil proses ini ke format desktop, dengan menyebut teknologi barunya Micro Automated Fiber Placement (μAFP).

AFP bekerja seperti teknologi Markforged, tetapi alih-alih menggunakan gulungan serat, ia menggunakan gulungan pita serat. Ini dapat menanamkan serat karbon ke dalam nilon, PEEK dan PEKK, dan nilon juga dapat diintegrasikan dengan fiberglass.

Untuk membuat komponen komposit kecil, pabrikan masih mengandalkan hand layup. Proses padat karya semacam itu membutuhkan teknisi, perkakas yang mahal, dan banyak waktu, yang semuanya meningkatkan biaya keseluruhan pembuatan suku cadang.

Dengan menggabungkan AFP dengan FFF dalam sistem Fiber barunya, Desktop Metal bertujuan untuk membuat bagian komposit yang lebih kecil lebih mudah dan lebih murah untuk diproduksi.

Fiber dapat digunakan untuk memproduksi jig dan perlengkapan, berbagai suku cadang penggunaan akhir, serta komponen apa pun yang mengutamakan bobot ringan, seperti peralatan balap.

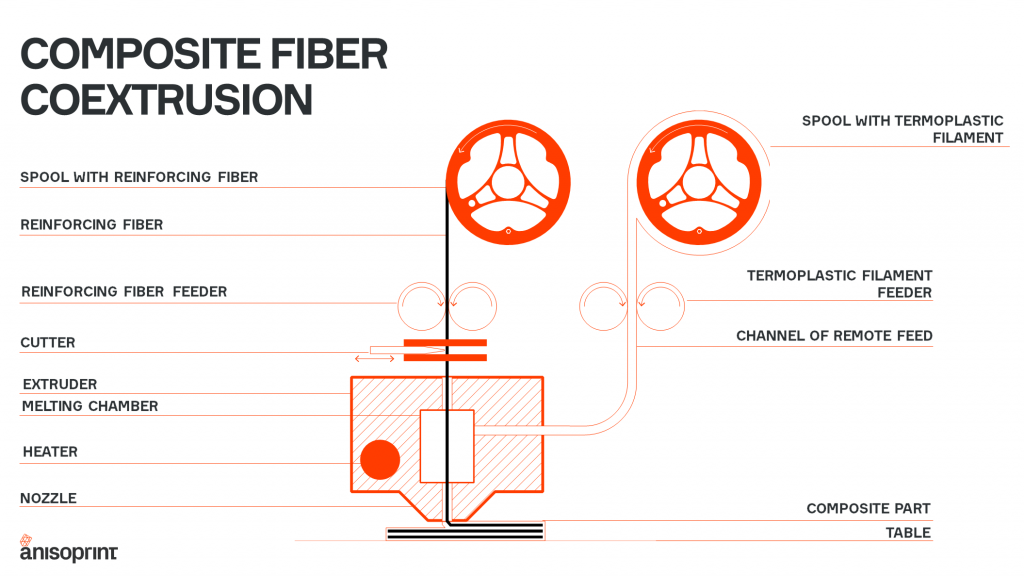

Teknologi Komposit Serat Komposit Anisoprint

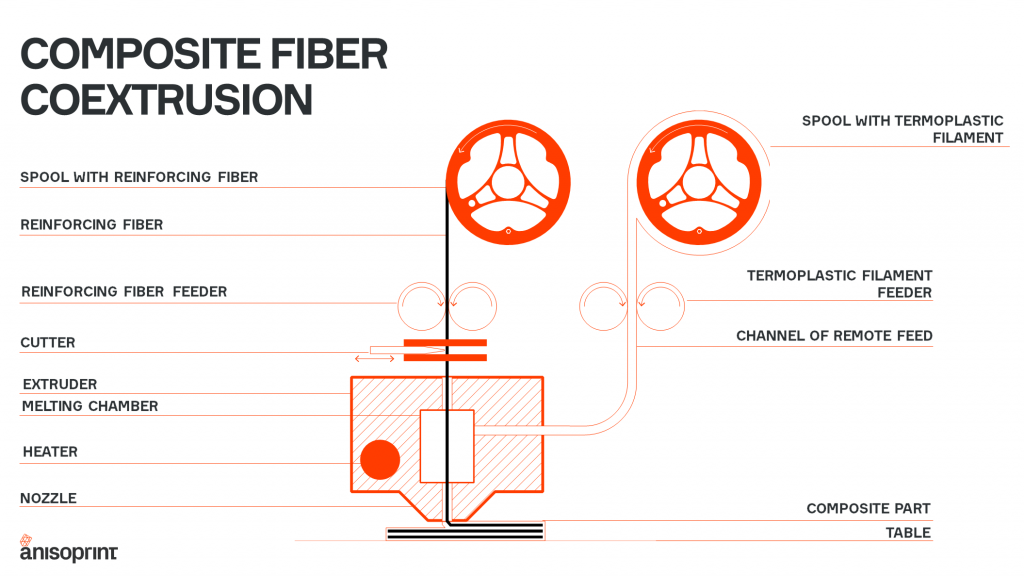

Dalam nada yang sama, Anisoprint, perusahaan rintisan Rusia dan Luksemburg, telah mengembangkan proses berbasis ekstrusi yang disebut perusahaan sebagai Komposit Fiber Coextrusion (CFC).

Tidak seperti teknologi Markforged dan Desktop Metal, teknologi CFC memungkinkan penguatan plastik dengan serat komposit kontinu secara langsung selama proses pencetakan, bukan pada tahap pra-cetak. Pendekatan ini memungkinkan pengguna untuk menggunakan plastik apa pun yang mereka inginkan (PETG, ABS, PC, PLA, Nylon, dll.) dan mengubah kepadatan pengisi komposit.

Mesin pertama Anisoprint telah menjadi printer 3D Komposer format desktop . Baru-baru ini, perusahaan juga meluncurkan Anisoprint ProM IS 500, mesin industri yang dirancang untuk mencetak termoplastik suhu tinggi dengan penguatan serat berkelanjutan. Anisoprint ProM IS 500 akan memiliki hingga empat kepala cetak yang dapat diganti untuk mencetak komposit dan plastik murni. Dengan ini, dimungkinkan untuk memperkuat zona yang berbeda dari bagian dengan komposit yang berbeda (misalnya karbon/basal), tergantung pada tujuan pengguna.

Saat sistem ini diluncurkan secara resmi pada akhir tahun 2020, ini akan menandai langkah maju lainnya, baik untuk pencetakan 3D komposit maupun pembuatan polimer canggih.

Pencetakan 3D komposit dan robotika

Selain pencetakan 3D FFF, beberapa perusahaan telah mengembangkan pendekatan yang menggabungkan pencetakan 3D komposit dengan robotika. Kombinasi tersebut memberikan fleksibilitas yang lebih besar dalam hal geometri, karena lengan robot dapat bergerak di sepanjang beberapa sumbu, dan kemungkinan mencetak bagian yang lebih besar.

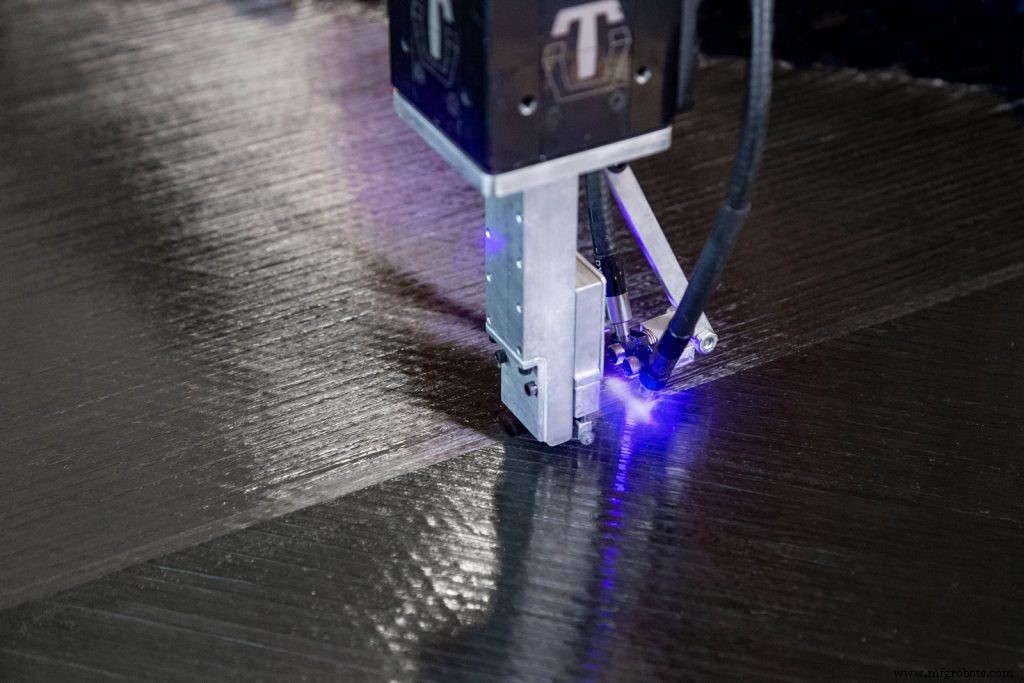

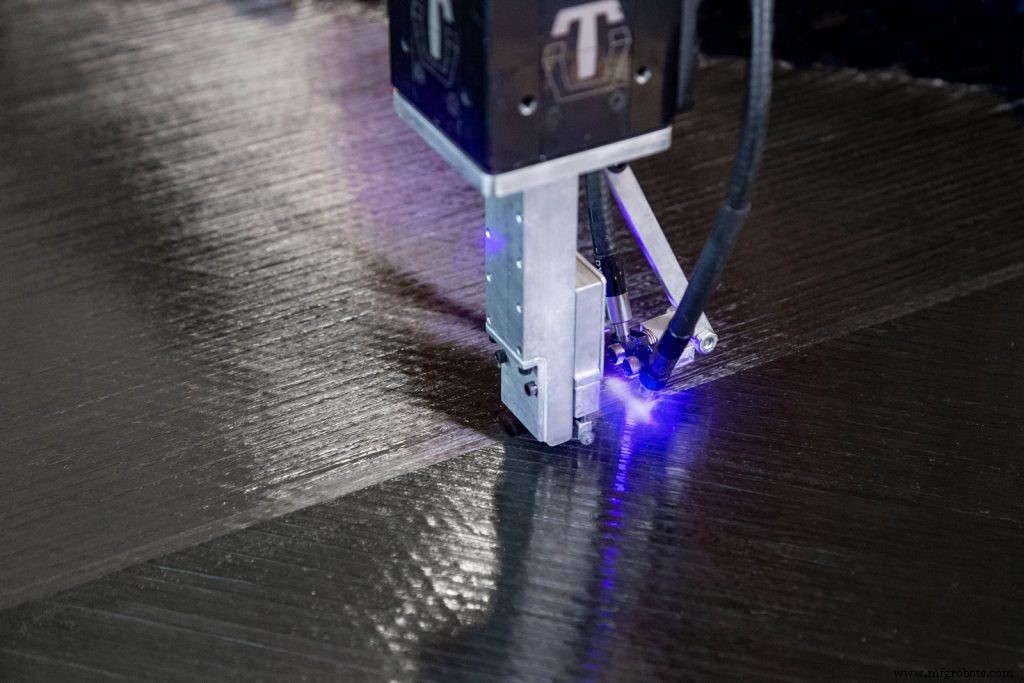

Arevo adalah salah satu perusahaan yang telah mengembangkan metode berbasis laser untuk pencetakan 3D dengan serat karbon. Prosesnya melibatkan pengendapan lapisan filamen serat karbon kontinu pra-impregnasi, yang secara bersamaan dipanaskan dengan laser, sebelum roller memampatkannya ke permukaan build. Prosesnya menyerupai metode Deposisi Energi Langsung, yang biasanya digunakan dengan logam.

Dalam proses Arevo, kepala deposisi dipasang ke lengan robot multi-sumbu, memungkinkan pencetakan 3D dalam orientasi apa pun yang paling sesuai dengan desain bagian.

'Saat Anda melihat pencetakan 3D, sebagian besar pencetakan 3D berbasis lapisan, dan lapisan disimpan dalam bidang X dan Y. Ketika Anda melihat sifat bagian yang dibuat dengan proses itu, mereka cenderung menderita di arah Z', kata Wiener Mondesir, CTO di Arevo.

Berkat menggunakan lengan robot, Arevo telah 'menghilangkan masalah kekuatan Z yang mengganggu teknologi berbasis lapisan lainnya karena [mereka] mampu meletakkan [bahan] di arah Z'.

Selanjutnya, 'robot menyediakan kemampuan build envelope yang tak terbatas karena kita dapat menempatkan robot kita di gantry untuk membuat bagian-bagian dirgantara. Pada saat yang sama, robot yang sama dapat membuat sepeda'.

Arevo telah menunjukkan poin terakhir dengan mengembangkan rangka sepeda komposit cetak 3D pertama di dunia. Lebih lanjut tentang kasus ini di bawah ini.

Komposit Berkelanjutan

Perusahaan lain yang menggabungkan pencetakan 3D komposit dan robot industri adalah Komposit Berkelanjutan yang berbasis di AS. Metodenya, yang disebut Continuous Fiber 3D Printing (CF3D), memasukkan gulungan serat karbon kering ke kepala cetak, yang dipasang pada robot industri tujuh sumbu. Di dalam printhead, serat diresapi dengan resin photopolymer curing cepat dan kemudian diekstraksi melalui efektor ujung dan langsung disembuhkan dengan sumber energi yang kuat.

Seperti Arevo, lengan tujuh sumbu memungkinkan serat diorientasikan dengan cara apapun untuk menciptakan bagian yang kuat ke segala arah. Menariknya, karena pengawetan resin terjadi bersamaan dengan ekstrusi, proses CF3D dapat mencetak di udara, tanpa penyangga.

Fortify:Menggabungkan pencetakan 3D komposit dengan Digital Light Processing

Seperti dibahas di atas, bagian 3D yang dicetak dengan serat karbon cincang lebih lemah daripada yang dibuat dengan serat karbon kontinu. Namun, perusahaan rintisan yang berbasis di Boston, Fortify, telah mengembangkan teknologi Digital Composite Manufacturing (DCM), yang membuktikan bahwa tidak selalu demikian.

DCM adalah inovasi baru dalam Digital Light Processing (DLP) ), di mana proyektor digunakan untuk menyembuhkan resin fotosensitif dalam keadaan cair. Dalam kasus DCM, resin cair dicampur dengan aditif penguat, seperti serat karbon cincang, yang disejajarkan menggunakan medan magnet selama proses pencetakan.

'Kami telah mengembangkan teknik yang memungkinkan kami untuk mengarahkan serat secara magnetis dalam media fluida. Bagian yang kami cetak pada dasarnya adalah komposit resolusi tertinggi yang diproduksi hingga saat ini. Dengan perakitan magnetik, kami dapat mengontrol beberapa properti seperti kekuatan, kekakuan, konduktivitas termal dalam tiga dimensi dalam setiap voxel', jelas CEO Fortify, Dr Joshua Martin, berbicara dalam sebuah wawancara dengan AMFG.

Salah satu bidang yang menjadi fokus Fortify saat ini adalah pengembangan composite tooling dengan teknologinya.

'Kami sedang mendorong pasar [injection moulding] karena alat kami mampu menangani lebih banyak tembakan dan siklus daripada solusi kompetitif.'

Tahun lalu, Fortify mengumpulkan $10 juta dalam bentuk pendanaan Seri A dan menjalin kemitraan dengan dua raksasa kimia, Royal DSM dan Henkel. Mempertimbangkan tonggak sejarah ini, Fortify berada dalam posisi yang baik untuk mendorong teknologinya ke komersialisasi, yang dijadwalkan untuk tahun depan.

Objek Mustahil

Impossible Objects adalah perusahaan lain yang berinovasi di bidang pencetakan 3D komposit. Alih-alih menggunakan ekstrusi atau robotika, perusahaan telah mengembangkan pendekatan yang sepenuhnya unik.

Dalam prosesnya, yang disebut Manufaktur Aditif Berbasis Komposit (CBAM), lembaran bahan penguat serat, seperti serat karbon, dibuat dilewatkan di bawah printhead inkjet, yang menyimpan larutan cair ke lembaran, dalam bentuk lapisan itu.

Kemudian, lapisan bubuk polimer diendapkan ke lembaran. Bubuk menempel ke area di mana cairan itu disimpan. Bubuk berlebih ditiup atau disedot. Ini diulangi lapis demi lapis sampai objek menjadi tumpukan lembaran.

Tumpukan ini kemudian dipadatkan dan ditempatkan ke dalam oven, yang menggabungkan bubuk termoplastik, menghasilkan serat yang diperkuat komposit termoplastik.

Karena menggunakan pencetakan inkjet, metode CBAM jauh lebih cepat daripada proses ekstrusi, dan ada juga kemungkinan untuk mencetak bagian besar. Printer 3D terbaru Impossible Object, CBAM-2 diluncurkan pada tahun 2019, dapat mencetak komponen 3D menggunakan lembaran berukuran 12 in x 12 in (sekitar 30 cm x 30 cm).

CBAM-2 dapat saat ini bekerja dengan termoplastik PEEK dan Nylon 12 dan serat panjang yang terbuat dari karbon atau fiberglass. Lebih banyak bahan, termasuk Nylon 6 dan elastomer, sedang berlangsung.

Aplikasi pencetakan 3D komposit

Aplikasi untuk pencetakan 3D komposit berjalan secara keseluruhan, mulai dari pembuatan prototipe hingga pembuatan perkakas dan bagian penggunaan akhir.

Menggunakan pencetakan 3D komposit untuk perkakas pisau besar

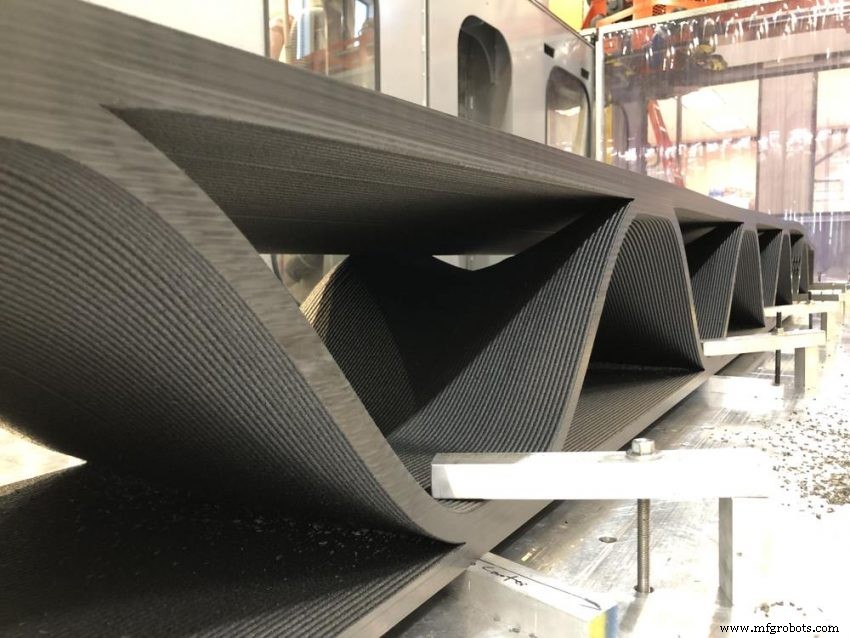

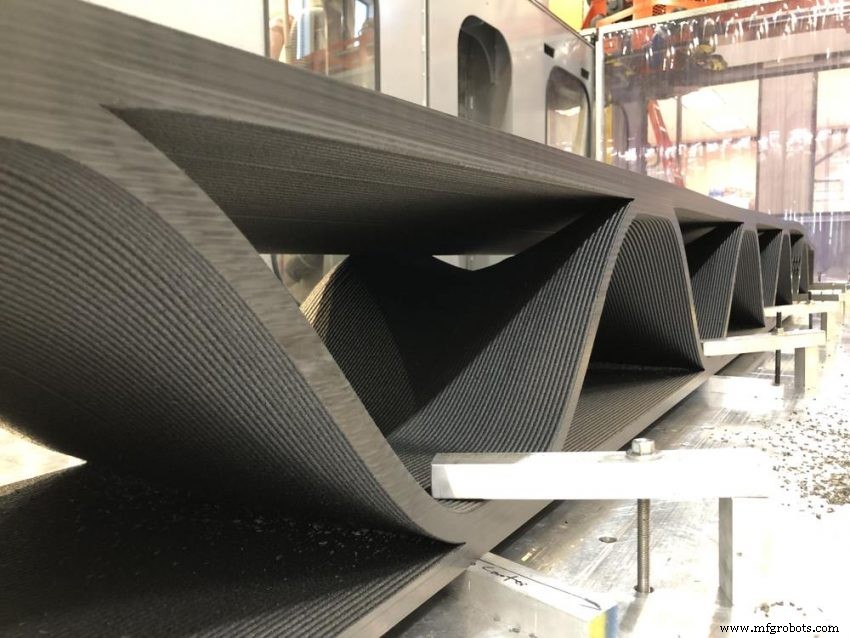

Dalam industri kedirgantaraan, memproduksi perkakas bisa menjadi proses yang panjang dan mahal. Untuk mengatasi tantangan ini, produsen kedirgantaraan Amerika, Bell Helicopters, beralih ke Thermwood untuk memproduksi cetakan besar untuk bilah helikopter.

Thermwood adalah produsen yang berbasis di AS yang telah mengembangkan teknologi Large Scale Additive Manufacturing (LSAM) yang mampu mencetak perkakas komposit berukuran besar. Salah satu fitur unik dari printer LSAM 3D Thermwood adalah pendekatan hibridnya untuk memproduksi suku cadang, menggabungkan teknologi aditif dan subtraktif.

Kembali ke Bell, perusahaan membutuhkan perkakas komposit besar dengan permukaan akhir yang bagus, rapat toleransi dan kemampuan untuk menahan pemrosesan autoklaf — teknik yang membantu memperkuat bagian komposit yang akan terkena tekanan dan suhu tinggi.

LSAM sangat ideal untuk aplikasi semacam itu karena dua alasan utama. Pertama, memungkinkan alat sepanjang 6 m dibuat dari bahan PESU yang diperkuat karbon berkinerja tinggi, yang dapat menahan tekanan dan suhu tinggi. Kedua, karena LSAM adalah teknologi hibrida, suatu suku cadang dapat dicetak dan diselesaikan secara 3D tanpa memerlukan mesin kedua — membantu lebih mempercepat proses produksi.

Manfaat ini memungkinkan Thermwood untuk memproduksi alat hanya dalam beberapa hari, berbeda dengan proses tradisional yang membutuhkan waktu berbulan-bulan.

Pencapaian ini menunjukkan kemungkinan baru bahwa pencetakan 3D komposit skala besar membuka kunci untuk komponen luar angkasa yang besar dan rumit secara teknis.

Wärtsilä 3D mencetak alat pengangkat komposit

Wärtsilä, sebuah perusahaan yang mengkhususkan diri di pasar kelautan dan energi, menerapkan printer komposit X7 3D dari Markforged untuk memproduksi alat pengangkat. Alat ini adalah perangkat keras khusus yang memungkinkan tim untuk memindahkan bagian mesin yang sangat berat, seperti piston.

Perusahaan biasanya membuat alat-alat seperti itu dari baja padat tetapi prosesnya terlalu mahal dan memilih untuk mencetak 3D alat pengangkat polimer yang diperkuat dengan serat karbon. Alat yang dihasilkan 75 persen lebih ringan sekaligus mampu mengangkat 960 kg. Wärtsilä percaya bahwa itu menghemat €100.000 dalam perkakas saja dengan beralih ke pencetakan 3D komposit.

Contoh ini juga menggambarkan kemungkinan penggantian logam berat yang digunakan untuk membuat suku cadang, dengan bahan komposit yang lebih ringan namun sama kuatnya.

Rangka sepeda komposit

Rangka sepeda adalah salah satu aplikasi pencetakan 3D komposit yang paling sukses dalam pembuatan suku cadang penggunaan akhir. Rangka sepeda yang terbuat dari serat karbon menjadi semakin populer, karena sifat materialnya sangat cocok untuk konstruksi rangka. Bahannya kuat, tahan lama, dan ringan, menjadikannya alternatif yang banyak dicari untuk rangka sepeda logam.

Namun, rangka serat karbon memiliki dua kelemahan utama:bahannya sangat mahal, dan proses pembuatannya terkenal padat karya.

Arevo mengatasi tantangan ini secara langsung, menggunakan robotnya Proses pencetakan 3D. Pendekatan perusahaan menciptakan kerangka yang kuat secara seragam di ketiga dimensi. Fitur ini membedakan teknologi Arevo dari pencetakan 3D filamen tradisional, di mana bagian yang dicetak 3D cenderung anisotropik saat pertama kali dicetak, artinya tidak sama kuatnya ke segala arah.

Berkat teknologi ini, Arevo mengatakannya dapat memproduksi sepeda serat karbon dengan biaya kompetitif $300, dibandingkan dengan sepeda produksi tradisional serupa, yang memiliki kisaran harga rata-rata antara $1000 hingga $2000.

Permulaan ini telah bermitra dengan beberapa sepeda perusahaan, termasuk Sepeda dan Pilot Franco.

Dengan pencetakan 3D sepeda komposit yang mendapatkan traksi, teknologi Arevo menambahkan dimensi baru ke sektor manufaktur sepeda.

Pencetakan 3D komposit:Menembus batas manufaktur komposit

Meskipun merupakan teknologi muda, pencetakan 3D komposit mendapatkan pijakan yang lebih kuat dalam industri manufaktur. Ini menawarkan pendekatan yang lebih cepat dan lebih otomatis untuk memproduksi suku cadang komposit, yang telah lama dibuat dengan tangan.

Pencetakan 3D komposit membantu memikirkan kembali pilihan material untuk aplikasi tertentu, memungkinkan produsen mengganti logam dengan plastik yang tahan lama dan lebih murah. Akhirnya, ini membantu membuat proses pembuatan suku cadang komposit lebih murah.

Jika digabungkan, manfaat ini menunjukkan bahwa pencetakan 3D komposit hanya akan tumbuh dan berkembang menjadi metode standar di kotak peralatan pabrikan komposit.