Seberapa Berkelanjutan Pencetakan 3D Industri?

Pencetakan 3D digembar-gemborkan sebagai salah satu teknologi yang memungkinkan manufaktur cerdas dan berkelanjutan. Sementara pencetakan 3D dianggap sebagai proses yang tidak terlalu boros, pertanyaannya tetap terbuka:di mana posisi pencetakan 3D dalam skala hijau? Benarkah ramah lingkungan?

Artikel hari ini akan mencari jawaban sambil mengeksplorasi kesalahpahaman dan fakta seputar aspek lingkungan dari teknologi.

Pencetakan 3D sebagai teknologi manufaktur berkelanjutan

Saat kami berjuang untuk masa depan yang berkelanjutan, bisnis mencari cara untuk mengoptimalkan proses manufaktur mereka untuk mengurangi konsumsi energi dan limbah – sebuah pendekatan yang dikenal sebagai manufaktur berkelanjutan.

Pencetakan 3D sering dipandang sebagai salah satu teknologi berkelanjutan utama, terutama karena dua manfaat:memfasilitasi desain yang lebih efisien dan menghasilkan lebih sedikit limbah. Mari selami lebih dalam manfaat ini.

Pencetakan 3D sebagai teknologi desain yang efisien

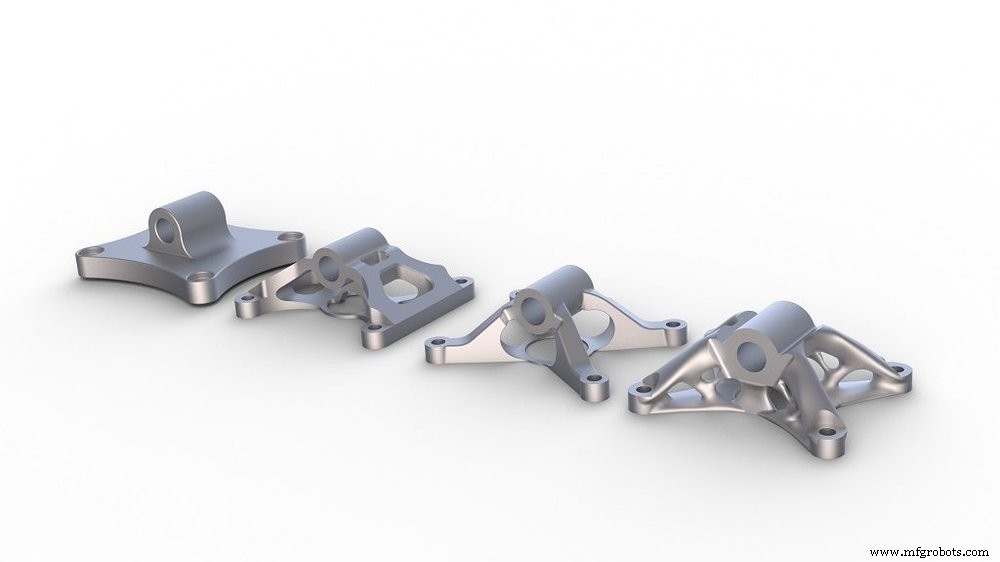

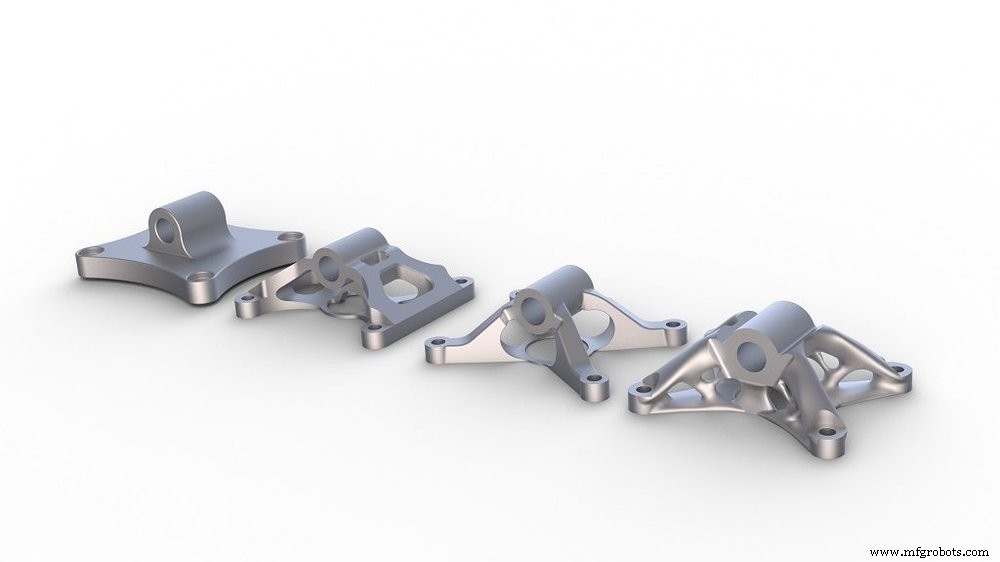

Pencetakan 3D memungkinkan para insinyur untuk mengeksplorasi praktik desain baru, seperti pengoptimalan topologi, dengan peluang untuk membuat suku cadang yang lebih efisien dan ringan.

Perangkat lunak optimasi topologi menerapkan algoritma komputasi ke desain yang sudah ada sebelumnya untuk mengoptimalkan bentuk dan beratnya.

Untuk sistem di mana konsumsi energi dipengaruhi oleh bobot sistem, suku cadang yang lebih ringan dan dioptimalkan menghasilkan manfaat jangka panjang dalam penghematan bahan bakar. Setiap gram yang dikeluarkan dari berat mobil atau pesawat menghasilkan bahan bakar yang tidak pernah terbakar – dan oleh karena itu CO2 yang tidak pernah dipancarkan ke atmosfer.

Dalam satu studi kasus, para peneliti di Northwestern University menggunakan optimasi topologi untuk mengurangi berat braket pesawat logam. Hal ini menghasilkan pengurangan berat 65 persen, dari 1,09 kg menjadi 0,38 kg.

Para peneliti memperkirakan bahwa dengan mengganti sejumlah komponen rutin dengan komponen cetak 3D yang dioptimalkan topologi, seperti braket ini, keseluruhan pesawat berat dapat dikurangi 4 hingga 7 persen, dengan konsumsi bahan bakar diturunkan sebanyak 6,4 persen.

Ini berarti pengurangan berat pada komponen yang relatif kecil – dikalikan dengan ratusan hingga ribuan suku cadang tersebut digunakan di pesawat terbang atau armada – dapat menghasilkan penghematan nyata, yang dirasakan dalam efisiensi energi yang lebih besar selama masa pakai suatu produk.

Dampak lingkungan dari konsolidasi komponen

Selain menggunakan optimasi topologi, perusahaan dapat meningkatkan desain komponen yang terdiri dari beberapa bagian, dengan mendesain ulang dan mencetak 3D sebagai satu kesatuan. Praktek ini dikenal sebagai bagian konsolidasi dan menawarkan banyak manfaat.

Pertama, ini mengurangi jumlah bagian yang perlu dirancang dan diproduksi menjadi perakitan akhir. Kedua, menyederhanakan proses perakitan karena lebih sedikit bagian yang perlu dilas atau disekrup.

Akhirnya, konsolidasi memungkinkan bagian berkinerja lebih baik yang menunjukkan peningkatan daya tahan, karena memiliki jahitan yang lebih sedikit dan toleransi yang lebih ketat. Antarmuka bagian yang berkurang juga berarti lebih sedikit getaran dan lebih sedikit jalur kebocoran.

Manfaat ini juga berkontribusi untuk mencapai tujuan keberlanjutan. Sampai saat ini, contoh paling mengesankan dalam mendorong keberlanjutan melalui desain yang mendukung manufaktur aditif (AM) berasal dari General Electric (GE) dan karyanya pada mesin pesawat Catalyst baru.

Dengan Catalyst, GE mengambil sebuah desain yang awalnya membutuhkan 855 komponen mesin dan menguranginya menjadi 12 bagian cetakan 3D titanium yang mempertahankan semua fungsionalitas model lama. Perubahan secara signifikan mengurangi baik berat dan biaya produksi.

Penghematan penting ini, bagaimanapun, dapat menurunkan emisi secara dramatis. GE memperkirakan bahwa peningkatan yang dimungkinkan oleh pencetakan 3D membantu mengurangi berat keseluruhan sebesar 5 persen dan meningkatkan konsumsi bahan bakar khusus rem sebesar 1 persen.

Implikasi dari pengurangan tersebut diperkuat oleh skala GE:teknologi perusahaan telah menggerakkan sebagian besar dari semua penerbangan. Semakin banyak Catalyst akan diintegrasikan ke dalam bauran produk perusahaan secara keseluruhan, semakin besar dampaknya dalam hal penghematan emisi.

Apakah pencetakan 3D lebih hemat sumber daya dibandingkan teknologi tradisional?

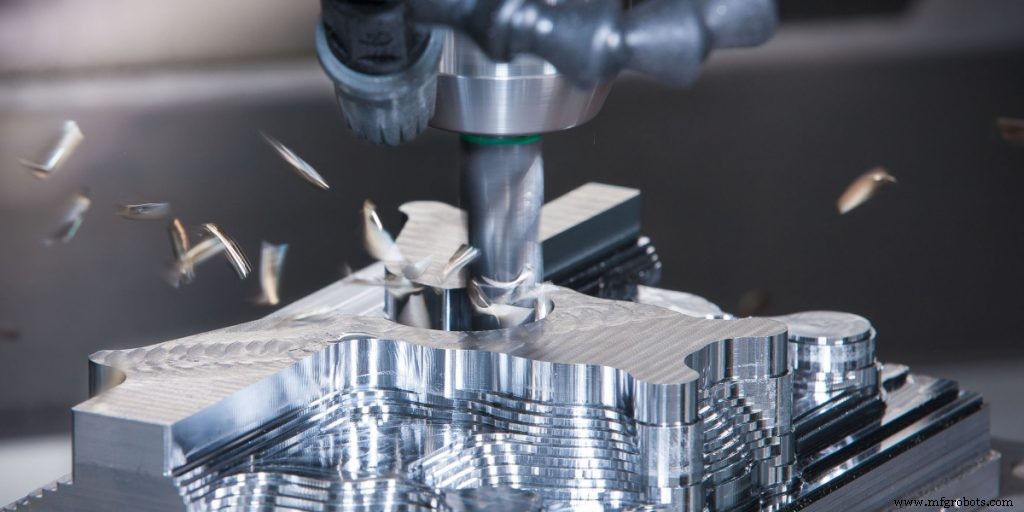

Jawaban singkatnya:itu tergantung pada teknologi pencetakan 3D mana yang dibandingkan. Jika dibandingkan dengan permesinan CNC, yang memiliki proposisi nilai yang sama untuk produksi volume rendah yang ekonomis, pencetakan 3D memiliki keunggulan.

Sederhananya, teknologi ini menciptakan objek dengan mengikat lapisan tipis material secara berurutan, masing-masing menjadi penampang bagian akhir. Hal ini memungkinkan printer 3D, tergantung pada prosesnya, untuk melelehkan, melebur, mengikat, atau sinter jumlah yang tepat dari bahan yang dibutuhkan untuk bagian tersebut.

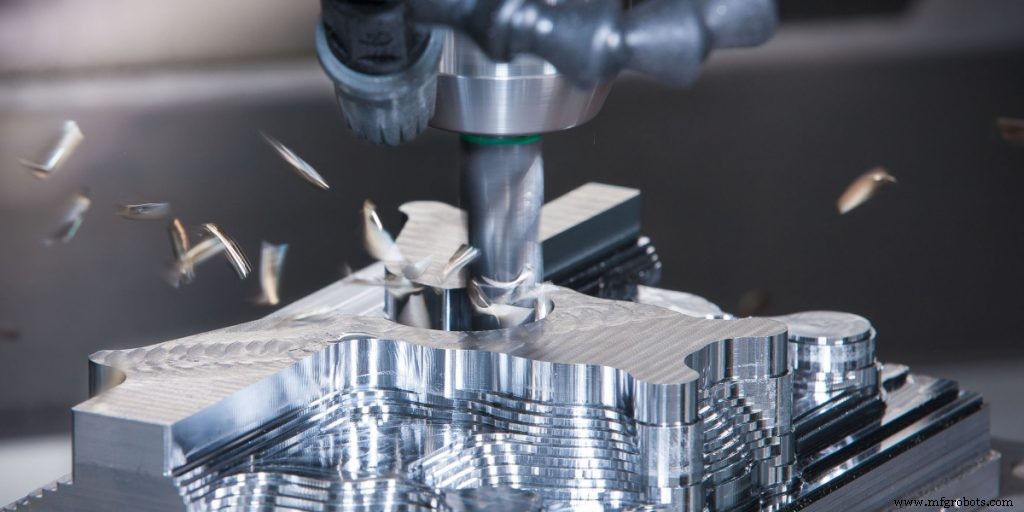

Dengan proses subtraktif seperti pemesinan, material dipotong dari balok padat untuk membuat bagian akhir. Dalam banyak kasus, hanya sebagian kecil bahan yang masuk ke bagian akhir, dengan limbah bahan yang dipotong seringkali mencapai lebih dari 50 persen.

Mengurangi pemborosan ini, dengan beralih ke pencetakan 3D, adalah salah satu manfaat yang membuat teknologi aditif begitu menarik.

Teknologi lain yang sering dibandingkan dengan 3D printing adalah injection moulding. Sementara pencetakan injeksi hampir merupakan proses tanpa limbah, proses ini cenderung memakan sumber daya ketika volume suku cadang yang dibutuhkan rendah.

Dalam upaya untuk mengamortisasi biaya perkakas yang tinggi, tidak jarang bagi produsen untuk menyuntikkan suku cadang lebih banyak dari yang diperlukan, sehingga menjaga persediaan suku cadang yang berlebih. Hal ini menghasilkan tambahan biaya penyimpanan inventaris dan pemborosan bahan baku yang terkait.

Dibandingkan dengan pencetakan injeksi, pencetakan 3D memungkinkan produsen memproduksi sejumlah kecil suku cadang, tanpa harus khawatir tentang perkakas sama sekali. Pada akhirnya, ini berarti bahwa pencetakan 3D dapat menghasilkan jumlah suku cadang yang dipesan secara tepat, menghemat bahan baku dan ruang inventaris.

Aliran limbah dalam pencetakan 3D

Yang mengatakan, proses pencetakan 3D pada dasarnya tidak sia-sia. Ada dua sumber utama pemborosan, satu adalah pemborosan pasca-pemrosesan dan yang lainnya – cetakan yang gagal.

Karena pertimbangan desain, bagian yang dirancang untuk pencetakan 3D biasanya memerlukan penyangga – struktur yang membantu mencegah deformasi bagian selama proses pencetakan 3D.

Setelah proses selesai, dukungan harus dihapus. Limbah yang dihasilkan dari penopang biasanya tidak besar tetapi tetap perlu diperhatikan.

Misalnya, pada metal powder bed fusion (PBF), penyangga dapat menghasilkan sekitar 10 persen limbah. Namun, dengan pendekatan desain yang baik, yang bertujuan untuk meminimalkan dukungan, dimungkinkan untuk mengurangi jumlah ini menjadi sekitar 2 persen.

Langkah lain yang menghasilkan limbah dalam post-processing adalah finishing permukaan. Untuk komponen cetak 3D polimer, jumlah limbah jenis ini dapat diabaikan.

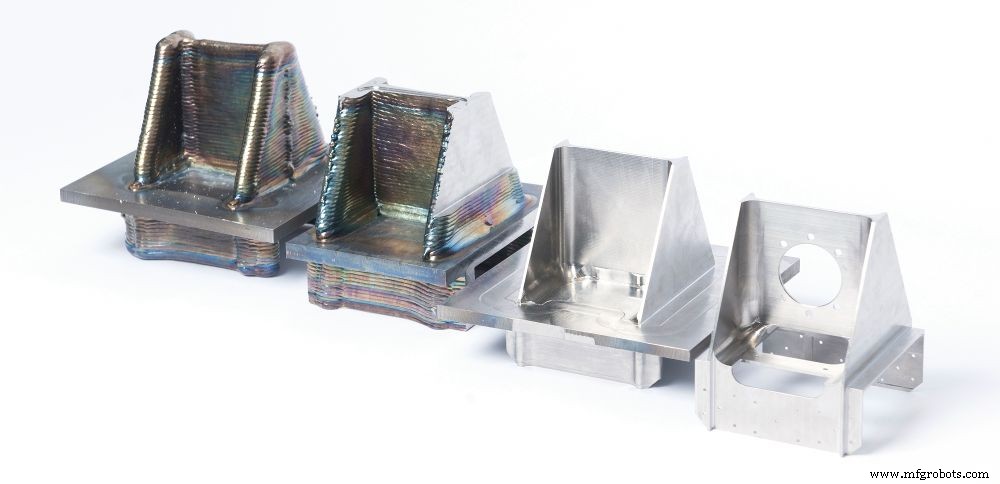

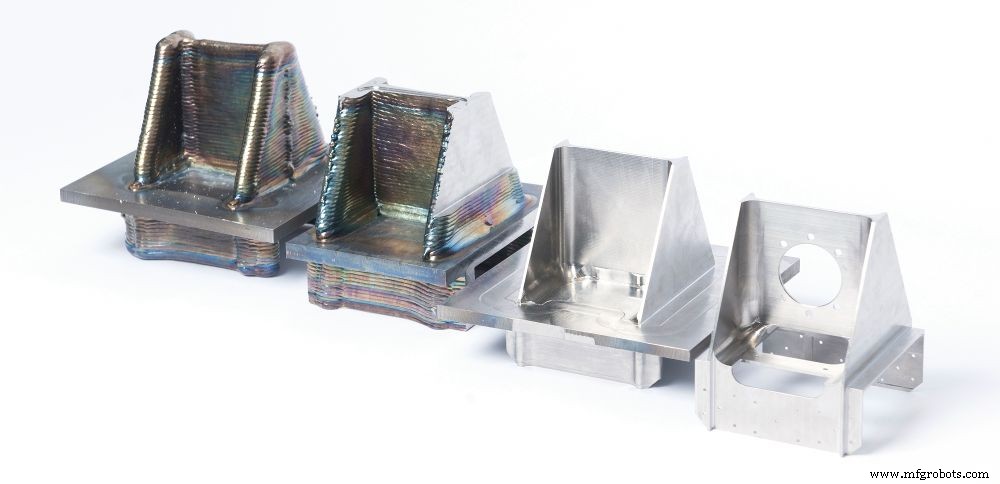

Di sisi lain, pasca-pemrosesan beberapa bagian logam yang dicetak 3D dapat menghasilkan jumlah limbah yang jauh lebih besar. Hal ini terutama terjadi pada proses resolusi rendah, seperti Deposisi Energi Langsung berbasis kawat, di mana suku cadang perlu dikerjakan untuk mencapai bentuk mendekati jaring. Contoh limbah DED kawat ditunjukkan pada gambar di bawah ini.

Bagian yang gagal

Cetakan yang gagal adalah sumber pemborosan besar lainnya. Masih ada kekurangan pemahaman tentang cara terbaik memanfaatkan desain untuk AM, yang berbeda dari pendekatan desain tradisional.

Tanpa keahlian ini, menciptakan desain yang sukses yang tidak akan gagal, sambil menjaga biaya proses- efektif, menantang. Terlalu sering insinyur harus menghapus beberapa bagian sebelum mereka menemukan orientasi pembangunan dan strategi dukungan yang optimal.

Untungnya, masalah ini telah diatasi dengan menggunakan perangkat lunak simulasi tingkat lanjut. Perangkat lunak semacam itu memberi para insinyur pandangan sekilas tentang bagaimana suatu bagian akan berperilaku selama proses pencetakan. Artinya, mereka dapat memprediksi masalah pencetakan yang akan menyebabkan pencetakan gagal dan memperbaikinya pada tahap desain.

Singkatnya, pencetakan 3D memang bisa mengurangi boros jika dibandingkan dengan permesinan dan pencetakan injeksi. Meskipun memiliki aliran limbahnya sendiri, dalam banyak kasus mereka dapat sangat diminimalkan dengan mempertimbangkannya pada tahap persiapan desain dan pembangunan.

Dengan struktur pendukung yang dioptimalkan dan pencetakan yang gagal dicegah dengan bantuan simulasi, kemungkinan untuk membuat proses pencetakan 3D yang hampir tanpa limbah dapat dicapai.

Pencetakan 3D dan pengelolaan limbah

Faktor keberlanjutan penting lainnya yang perlu dipertimbangkan adalah daur ulang dan penggunaan kembali bahan cetak 3D. Masalah ini terutama berkaitan dengan industri pencetakan 3D logam, di mana harga bahan tinggi dan kesalahpahaman tetap ada bahwa logam dalam bentuk bubuk tidak dapat digunakan kembali.

Dalam PBF logam, setelah proses pencetakan selesai, sejumlah serbuk logam tetap tidak meleleh dan dapat diayak kemudian dicampur dengan serbuk baru dalam proporsi tertentu. Namun, banyak perusahaan tetap skeptis tentang daur ulang bubuk dan sering membuang semua bubuk lama.

Faktanya, beberapa penelitian telah membuktikan bahwa daur ulang dan penggunaan kembali bubuk logam yang tepat memiliki efek minimal pada sifat mekanik material. .

Pendekatan ini memungkinkan proses berbasis bubuk menjadi lebih efisien dan ekonomis. Itulah sebabnya produsen printer 3D logam dan perusahaan teknologi juga mengembangkan solusi penyaringan untuk pencetakan 3D logam, yang sekarang menjadi norma industri.

Selain penggunaan kembali bubuk AM, beberapa perusahaan juga telah mengembangkan pendekatan untuk mendaur ulang bahan bekas menjadi bubuk yang cocok untuk pencetakan 3D.

Misalnya, 6K, yang sebelumnya bernama Amastan Technologies, berkontribusi pada ekonomi sirkular penuh dengan proses UniMelt-nya. Ini menggunakan metode eksklusif penggilingan skrap mekanis dari permesinan, seperti belokan dan swarf, serta mendukung AM dan menolak bagian menjadi partikel halus. Ini kemudian diumpankan melalui sistem plasma untuk menghasilkan bubuk berkualitas tinggi.

Dengan solusi seperti dari 6K, industri AM logam semakin dekat untuk menggunakan 100 persen bahan yang masuk ke rantai pasokan AM logam.

Menggunakan kembali termoplastik

Terlepas dari kemajuan dalam daur ulang logam, sebagian besar inisiatif daur ulang terjadi di ruang pencetakan 3D polimer. Banyak perusahaan saat ini memproduksi filamen plastik dari plastik daur ulang. Diantaranya adalah perusahaan seperti GreenGate3D, Filamentive, NefilaTek, Refil dan RePLAy 3D yang memproduksi filamen daur ulang seluruhnya atau sebagian.

Dalam satu contoh, 30.000 botol air didaur ulang menjadi filamen untuk dicetak 3D a struktur publik di Dubai (atas). Paviliun menunjukkan bagaimana pencetakan 3D dapat diterapkan pada struktur kreatif menggunakan bahan yang seharusnya dibuang.

Pengelolaan limbah dalam pencetakan 3D resin

Sementara termoplastik, seperti filamen, dapat dengan mudah didaur ulang hanya dengan meleburnya kembali, proses untuk mendaur ulang bahan resin saat ini belum ada.

Bahan resin yang digunakan dalam Stereolitografi dan proses pengaliran bahan, cenderung kental, dan reaksi kimia, seperti aplikasi energi dari laser, menyebabkan bahan mengeras. Objek yang dihasilkan tidak dapat didaur ulang kembali menjadi bahan aslinya untuk dicetak ulang. Setelah dibuat, selesai.

Ini berarti bahwa semua sisa dari pencetakan 3D resin, termasuk struktur pendukung dan cetakan yang gagal, pada dasarnya adalah limbah yang tidak dapat dipulihkan.

Pengelolaan sampah di SLS

Penggunaan kembali serbuk polimer yang digunakan dalam proses Selective Laser Sintering juga tidak sepenuhnya mudah.

Biasanya unfused support powder pada mesin SLS adalah bahan yang sama yang digunakan untuk mencetak part, dan harganya cenderung mahal. Tentu saja, ini tidak akan menjadi masalah jika bubuk dapat 100 persen digunakan kembali, yang saat ini tidak mungkin.

Salah satu alasannya adalah, dalam proses SLS, polimer terkena panas tinggi selama jangka waktu yang lama, sehingga mengalami perubahan kimia yang membuat karakteristik sinteringnya kurang dapat diprediksi.

Saat ini, satu-satunya cara untuk mengatasi masalah ini adalah dengan mencampur bubuk 'bekas tapi tidak menyatu' dengan sekitar 50 persen bubuk perawan, untuk digunakan kembali. Untuk beberapa bedak berperforma tinggi seperti PEEK, kecepatan penyegaran berkurang drastis dan, dalam beberapa kasus, tidak ada bubuk berlebih yang dapat digunakan kembali.

Seperti yang diperkirakan oleh salah satu penyedia layanan, dari 500 kg Bubuk PA 2200 (nilon) yang dibeli per bulan, '25% menjadi bagian, 25% adalah limbah dan 50% digunakan kembali untuk menyegarkan build berikutnya'.

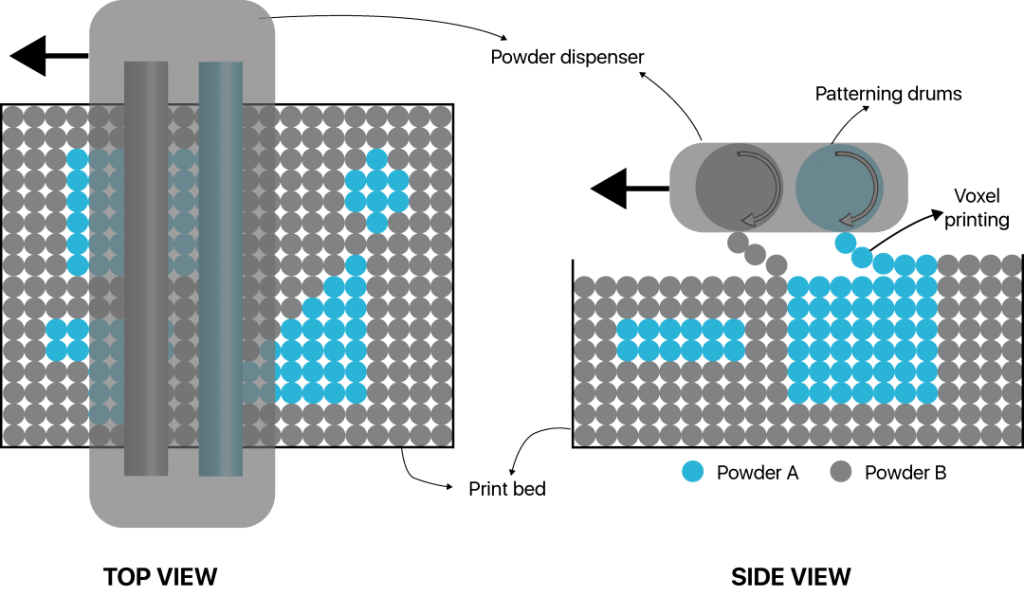

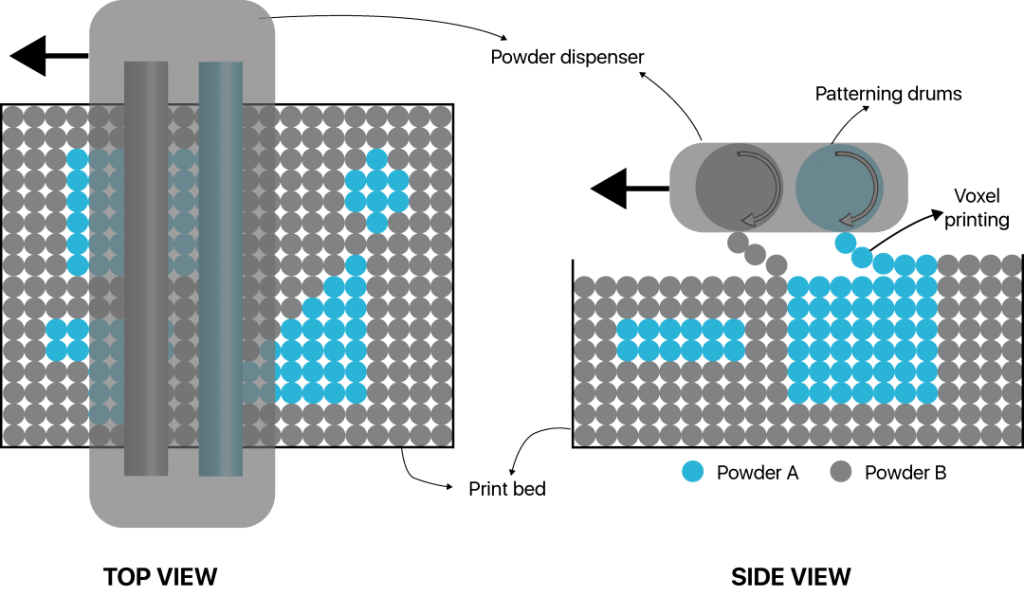

Memperkenalkan mesin yang dapat menggunakan bahan pendukung murah dan bahan kedua untuk pencetakan bagian, dapat membuat proses SLS jauh lebih berkelanjutan. Salah satu perusahaan yang mengembangkan solusi tersebut adalah Aerosint, sebuah start-up Belgia yang telah mengembangkan teknologi SLS deposisi multi-powder.

Namun, teknologi Aerosint belum dikomersialkan, sehingga akan membutuhkan waktu untuk melihat seberapa layak proses Aerosint dan menilai implikasi lingkungannya.

Konsumsi energi dalam pencetakan 3D

Setiap proses industri membutuhkan energi untuk menjalankannya, termasuk pencetakan 3D. Dari sudut pandang keberlanjutan, tingkat konsumsi energi berkorelasi langsung dengan pertimbangan lingkungan, seperti emisi CO2.

Pencetakan 3D, terutama dengan logam, sama sekali bukan teknologi hemat energi. Namun, beberapa penelitian menunjukkan bahwa itu bisa lebih hemat energi daripada kebanyakan proses manufaktur konvensional.

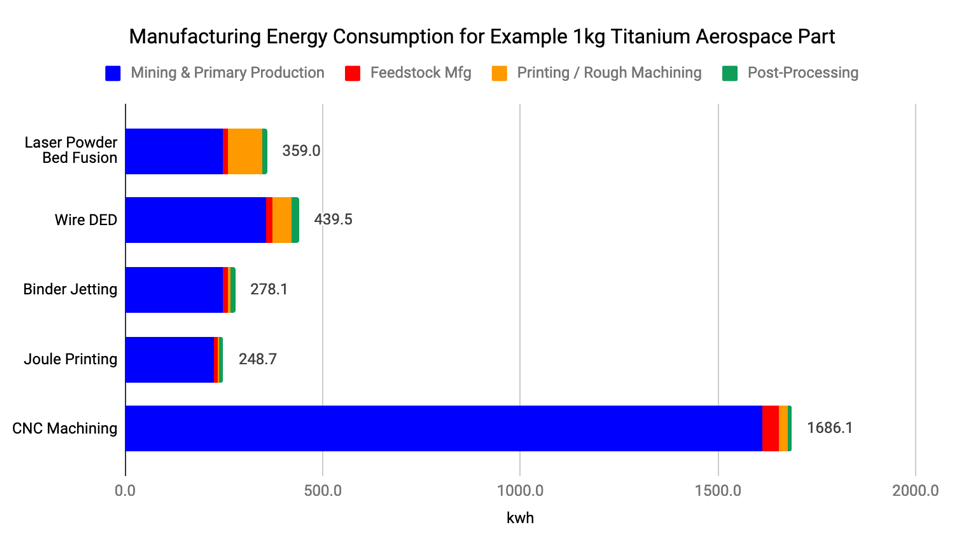

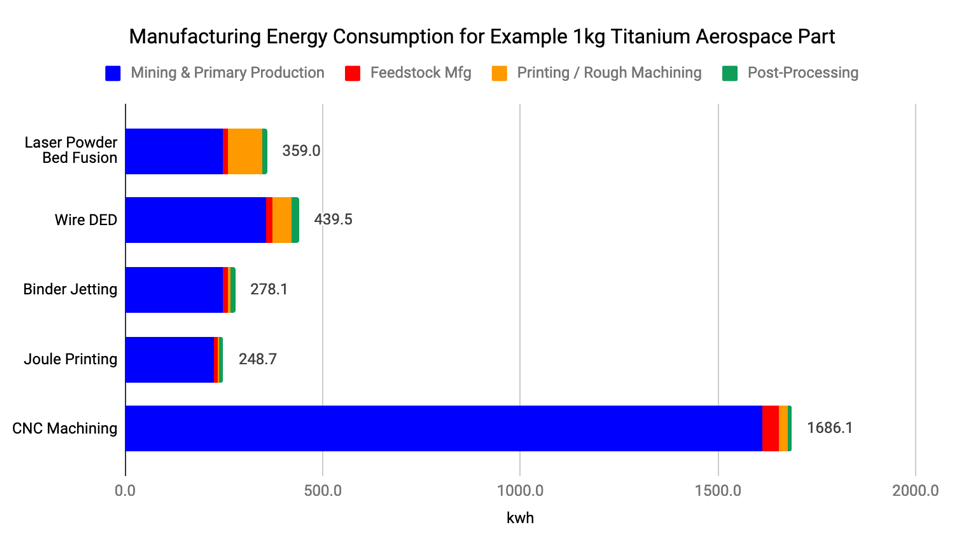

Sebuah studi yang dilakukan oleh produsen printer 3D logam, Digital Alloys, membandingkan konsumsi energi dari teknologi pencetakan 3D logam yang berbeda dengan mesin CNC.

Pada tahap manufaktur, konsumsi energi memang lebih besar dengan proses pencetakan 3D logam, khususnya laser PBF.

Namun, ketika mempertimbangkan berbagai faktor, seperti limbah material, kemungkinan daur ulang material, dan pasca-pemrosesan, telah ditunjukkan bahwa pemesinan adalah proses yang paling memakan energi, karena banyaknya limbah material – (dalam contoh Digital Alloys lebih dari 90 persen).

Konon, tidak semua setuju bahwa pencetakan 3D logam lebih hemat energi daripada teknologi tradisional.

Timothy Gutowski, kepala kelompok penelitian MIT's Environmentally Benign Manufacturing (EBM), menyatakan bahwa 'proses aditif cenderung lebih intensif energi ... karena lebih lambat. Mereka menggunakan banyak energi untuk menghasilkan jumlah produk yang sama.

Bahkan, sebagian besar proses pencetakan 3D adalah sesuatu seperti tujuh kali lipat lebih intensif energi daripada proses manufaktur konvensional volume tinggi', jelasnya dalam sebuah wawancara dengan The Fabricator.

Kebenaran, seperti biasa, terletak di antara keduanya. Sementara pencetakan 3D dapat menghabiskan banyak energi, memilih aplikasi yang sesuai untuk teknologi dan mengoptimalkan desainnya akan membantu mengimbangi konsumsi energi yang tinggi. Ini juga akan menghasilkan sistem hemat energi secara keseluruhan, di mana bagian ini akan digunakan.

Dalam perjalanan menuju keberlanjutan

Dengan begitu banyak teknologi AM di luar sana, tidak ada jawaban sederhana untuk pertanyaan tentang keberlanjutan pencetakan 3D. Beberapa proses memiliki kelemahan dari bahan yang tidak dapat didaur ulang, sementara yang lain terganggu oleh konsumsi energi yang tinggi.

Apa yang menggembirakan, bagaimanapun, adalah kenyataan bahwa pencetakan 3D cenderung lebih hemat sumber daya, terutama dibandingkan dengan teknologi subtraktif. Dan ini juga membuka pintu untuk desain yang lebih efisien yang berkontribusi pada penurunan kebutuhan manufaktur dan inventaris dan, pada akhirnya, membantu mengurangi konsumsi bahan bakar.

Putusan kami adalah bahwa pencetakan 3D tidak sepenuhnya teknologi 'hijau', tetapi dengan pendekatan yang tepat, pencetakan 3D dapat menjadi solusi manufaktur berkelanjutan yang luar biasa kuat.