Seberapa Dewasa Teknologi Pencetakan 3D Logam?

[Kredit gambar:Laboratorium Penelitian Angkatan Darat CCDC]

Pencetakan 3D logam mencakup berbagai teknologi, masing-masing dengan manfaat dan aplikasinya sendiri — serta tingkat kematangannya sendiri.

Saat ingin mengadopsi teknologi pencetakan 3D logam khusus untuk produksi, penting untuk memahami di mana kemampuan dan keterbatasannya saat ini. Namun, ketika berbicara tentang pencetakan 3D logam, perusahaan menghadapi tantangan untuk memisahkan kenyataan dari kehebohan.

Untuk membantu perusahaan menilai kematangan teknologi pencetakan 3D logam utama dengan lebih mudah, hari ini kita akan melihat seberapa siap mereka untuk produksi bagian akhir, berdasarkan sistem Tingkat Kesiapan Teknologi (TRL), yang pertama kali dikembangkan oleh NASA.

Apa sebenarnya Tingkat Kesiapan Teknologi (TRL) itu?

Pertama kali dikembangkan oleh NASA pada awal 1970-an, "Tingkat Kesiapan Teknologi" adalah pendekatan yang digunakan untuk menilai apakah teknologi yang muncul cocok untuk eksplorasi ruang angkasa. Pada 1990-an, TRL diterapkan di banyak lembaga Pemerintah AS dan sekarang umum digunakan di banyak industri.

Sistem TRL mengukur kematangan teknologi dari Level 1 (Evaluasi Konsep) hingga Level 9 (Penerapan Berhasil) . Masing-masing dari sembilan level menunjukkan tonggak sejarah dalam perkembangan teknologi.

Bagaimana TRL dapat digunakan untuk menilai kematangan teknologi pencetakan 3D logam?

Kami telah menerapkan pendekatan ini untuk menilai kematangan berbagai teknologi pencetakan 3D. Untuk mengidentifikasi TRL untuk setiap teknologi pencetakan 3D logam, kami telah menganalisis evolusinya, industri yang mengadopsinya, cara penggunaannya saat ini, dan perkembangan yang membentuk masa depannya.

Khususnya, dalam beberapa kasus TRL bisa khusus untuk aplikasi. Misalnya, teknologi Direct Energy Deposition berada pada TRL 8 untuk aplikasi produksi, sedangkan aplikasinya untuk perbaikan telah mencapai Level 9.

Berdasarkan penelitian kami, kami yakin bahwa mayoritas 3D logam teknologi pencetakan telah melewati TRL 7, yang mengacu pada pengujian di lingkungan operasional untuk mengatasi masalah kinerja, dan aplikasi dalam pembuatan prototipe dan perkakas fungsional.

Beberapa juga terbukti berhasil dalam kondisi pengoperasian normal (TRL 8) dan menuju integrasi ke dalam ekosistem manufaktur yang lebih luas (TRL 9).

Perpaduan Tempat Tidur Serbuk Laser

Tingkat Kesiapan Teknologi:8

Laser Powder Bed Fusion (PBF) adalah salah satu teknologi pencetakan 3D logam yang paling mapan. Proses PBF logam melibatkan penerapan laser yang kuat dan disetel halus secara selektif ke lapisan bubuk logam. Dengan cara ini, partikel logam menyatu lapis demi lapis untuk membuat bagian.

Asal PBF logam dapat ditelusuri kembali ke tahun 1995, ketika Institut Fraunhofer di Aachen, Jerman, mengajukan paten pertama untuk peleburan laser logam. Sejak itu, banyak perusahaan, termasuk pemain mapan seperti EOS, Concept Laser (diakuisisi oleh GE) dan SLM Solutions, memasuki pasar PBF dengan memanfaatkan teknologi.

Selama dekade terakhir, produsen printer 3D PBF logam telah bekerja keras untuk mengoptimalkan teknologi untuk produksi. Untuk tujuan ini, kami telah melihat pemain pasar utama meluncurkan solusi untuk produksi otomatis dan terintegrasi.

Mayoritas solusi ini memiliki karakteristik yang sama:mereka modular, dapat dikonfigurasi dan menawarkan otomatisasi tingkat tinggi dalam upaya untuk memaksimalkan efisiensi dan mengurangi jumlah tenaga kerja manual yang diperlukan.

Pada saat yang sama, pilihan material untuk PBF terus berkembang. Misalnya, EOS memperkenalkan empat serbuk logam baru untuk printer 3D logamnya bulan lalu. Diantaranya adalah Stainless Steel CX, Aluminium AlF357, Titanium Ti64 Grade 5 dan Titanium Ti64 Grade 23.

Berkat perkembangan ini, laser PBF telah menemukan jalannya ke banyak industri dan aplikasi. Salah satu industri yang sangat tertarik untuk mengadopsi PBF logam adalah dirgantara.

Saat ini, suku cadang cetak 3D PBF logam memberi daya pada pesawat dan sistem pesawat ruang angkasa yang penting seperti mesin. Di sinilah kemampuan utama teknologi — produksi suku cadang kompleks dengan perakitan sederhana dan lebih sedikit limbah material — benar-benar bersinar.

Sampai sekarang, teknologi laser PBF mampu memberikan bagian-bagian fungsional berulang kali. Namun, masih memerlukan beberapa penyesuaian dan pengujian sebelum produsen dapat berkomitmen untuk produksi skala penuh. Itulah mengapa kami menyarankan bahwa saat ini berada di Tingkat Kesiapan Teknologi 8.

Ke depan, kemudahan penggunaan dan keandalan sistem PBF logam akan meningkat, didorong dalam banyak hal oleh kemajuan perangkat lunak dan keseluruhan alur kerja.

Salah satu contoh yang mendukung tren ini datang dari produsen printer 3D logam yang berbasis di California, VELO3D.

Dalam mengembangkan teknologi laser PBF, yang disebut Intelligent Fusion, perusahaan telah menempatkan fokus utama pada integrasi perangkat lunak dan perangkat keras. Hasilnya adalah sistem terintegrasi yang dapat mencetak komponen dengan dukungan yang lebih sedikit, permukaan akhir yang lebih baik dan, kabarnya, tingkat keberhasilan yang lebih tinggi. Hal ini, pada gilirannya, menghasilkan keandalan yang lebih besar, produksi yang lebih cepat, dan pasca-pemrosesan yang lebih sedikit.

Laser PBF tetap menjadi kekuatan pendorong industri pencetakan 3D logam. Printer 3D PBF logam memiliki basis terpasang terbesar di antara teknologi pencetakan 3D logam lainnya. Dan produsen printer 3D PBF memiliki pangsa pasar pencetakan 3D logam terbesar jika dibandingkan dengan perusahaan yang memproduksi printer 3D logam jenis lain.

Oleh karena itu, sejumlah material dikembangkan terlebih dahulu untuk teknologi PBF logam. Ini berarti bahwa evolusi teknologi ini akan terus berlanjut, didorong oleh permintaan akan suku cadang cetak 3D logam yang kompleks dan berkinerja tinggi.

Pencairan Berkas Elektron

Tingkat Kesiapan Teknologi:8

Electron Beam Melting, seperti PBF laser, termasuk dalam keluarga teknologi pencetakan 3D bedak fusion bed. EBM beroperasi mirip dengan laser PBF di mana bubuk logam juga dilebur untuk membuat bagian logam yang sepenuhnya padat.

Perbedaan utama antara kedua teknologi adalah sumber energinya:alih-alih laser, sistem EBM menggunakan berkas elektron bertenaga tinggi sebagai sumber panas untuk melelehkan lapisan serbuk logam.

Sejak mematenkan teknologi tersebut pada tahun 2000, perusahaan Swedia, Arcam, tetap menjadi produsen utama printer EBM 3D.

Setelah perusahaan diakuisisi oleh GE pada tahun 2016, teknologi EBM terus berkembang. Pada tahun 2018, Arcam merilis mesin EBM generasi berikutnya, Spectra H.

'H' adalah singkatan dari 'hot metal', artinya dapat memproses panas tinggi dan material yang rentan retak seperti titanium aluminide (TiAl) pada suhu mencapai 1000 °C.

Arcam EBM Spectra H memiliki sejumlah fitur baru yang ditujukan untuk meningkatkan produktivitas dan mengurangi biaya keseluruhan.

Misalnya, EBM Spectra H dilengkapi dengan daya 6kW HV unit, yang membantu mengurangi langkah sebelum dan sesudah pemanasan hingga 50% dibandingkan dengan mesin EBM lain yang saat ini ada di pasaran.

Selain itu, proses pelapisan telah ditingkatkan untuk mengurangi suhu tinggi. Hal ini memungkinkan produsen untuk menghemat hingga lima jam pada pembuatan full-height dan meningkatkan kecepatan pencetakan hingga 50% dibandingkan dengan mesin EBM lainnya.

Bisnis GE Aviation, Avio Aero, dilaporkan menggunakan 35 Arcam mesin:31 mesin Arcam A2X dan 4 mesin Arcam EBM Spectra H. Di Avio Aero, printer 3D digunakan untuk memproduksi blade TiAl untuk turbin bertekanan rendah dari mesin GE9X besar yang baru.

Selain aerospace, industri medis secara ekstensif menggunakan teknologi untuk memproduksi implan medis . Penggunaan EBM paling awal untuk aplikasi ini dimulai pada tahun 2007.

Didukung oleh sumber daya dan keahlian GE dalam AM logam, teknologi EBM berada di jalur menuju industrialisasi. Teknologi ini diterapkan di lingkungan produksi dalam industri yang sangat diatur seperti kedirgantaraan dan medis. Mempertimbangkan aplikasi ini, EBM telah mencapai TRL 8.

Deposisi Energi Langsung

Tingkat Kesiapan Teknologi:8

Berasal dari proses pengelasan, Direct Energy Deposition (DED) melibatkan peleburan logam dengan laser atau berkas elektron saat material didorong melalui nozzle ke platform build.

Sistem DED menggunakan kawat atau bubuk sebagai bahan baku. Kebanyakan sistem menggunakan bahan komersial yang dikembangkan untuk pengelasan atau metalurgi serbuk. Menggunakan bahan baku memiliki banyak keuntungan, termasuk pemilihan bahan yang lebih luas dengan kualitas yang lebih tinggi dan harga yang lebih rendah.

Salah satu aplikasi DED yang pertama dan paling sukses adalah perbaikan komponen yang rusak. Teknologi ini digunakan untuk menambahkan material ke bagian yang rusak seperti bilah turbin dan sisipan cetakan injeksi. Dengan memperbaiki suku cadang yang aus, DED membantu mengurangi waktu henti dan biaya yang terkait dengan penggantian suku cadang, sekaligus memperpanjang umur suku cadang.

Untuk memungkinkan penggunaan DED di luar aplikasi perbaikan, produsen sistem DED telah mengembangkan dan mengoptimalkan solusi untuk produksi suku cadang logam fungsional.

Misalnya, Sciaky, salah satu pelopor teknologi DED, telah memperkenalkan kontrol loop tertutup ke sistem Manufaktur Aditif Berkas Elektron. Sistem pemantauan proses Sciaky menggabungkan pencitraan optik waktu nyata dengan visi mesin untuk mengukur ukuran, bentuk, dan suhu kolam lelehan.

Berdasarkan data yang diperoleh dari gambar, sistem kontrol loop tertutup kemudian memberikan perintah penyesuaian ke perangkat lunak yang mengontrol daya pancaran, laju umpan kawat, dan gerakan mesin. Berkat ini, pengulangan proses dapat ditingkatkan secara substansial.

Teknologi DED telah diterapkan di berbagai aplikasi kedirgantaraan dan pertahanan. Contohnya termasuk kubah tangki bahan bakar titanium untuk satelit, suku cadang titanium struktural untuk Boeing 787 Dreamliner dan suku cadang pengganti untuk kendaraan militer.

Teknologi ini telah memantapkan dirinya sebagai solusi perawatan yang tersedia. Dengan aplikasi ini, DED adalah singkatan dari TRL 9.

Dalam hal aplikasi produksi, DED juga dapat digunakan sebagai alat manufaktur. Namun, pengembangan lebih lanjut diperlukan dalam hal memajukan kontrol dalam proses dan meningkatkan resolusi pencetakan.

Sampai sekarang, teknologi ini menghasilkan bentuk-bentuk yang mendekati jaring, yang membutuhkan pemesinan besar untuk mencapai spesifikasi komponen dan permukaan akhir yang baik. Meningkatkan resolusi pencetakan akan memungkinkan produsen mengurangi waktu dan biaya yang diperlukan untuk pemesinan sekunder.

Pengaliran Pengikat Logam

Tingkat Kesiapan Teknologi:Bervariasi

Metal Binder Jetting berkembang pesat menjadi teknologi manufaktur yang sangat menjanjikan. Namun, tingkat kesiapan teknologi sangat bervariasi di antara teknologi pengaliran pengikat logam yang ada di pasaran saat ini.

Pengaliran pengikat logam pertama kali dikembangkan pada tahun 1993 di MIT. Proses pencetakan dimulai dengan menyebarkan lapisan tipis bedak, dengan kepala cetak yang secara strategis menyimpan tetesan pengikat ke dalam alas bedak. Proses ini berulang lapis demi lapis hingga bagian selesai, dengan bubuk yang tidak terpakai (sekitar 95%) didaur ulang.

ExOne, yang telah melisensikan teknologi dari MIT sejak 1996, tetap menjadi satu-satunya perusahaan yang menawarkan logam layanan dan sistem binder jetting hingga awal 2010-an. Sistem pengaliran pengikat logam ExOne sebagian besar digunakan untuk membuat prototipe dan perkakas logam.

Namun, ketika paten pengaliran pengikat logam mulai berakhir, persaingan memanas, mendorong perusahaan untuk memulai pengembangan solusi tingkat produksi. Yang terbaru, printer 3D X1 25PRO, diluncurkan secara komersial beberapa bulan lalu.

Pemain besar lainnya di pasar jetting pengikat logam adalah Digital Metal. Printer 3D DM P2500 miliknya, yang pertama kali diperkenalkan pada tahun 2017, dilaporkan telah memproduksi lebih dari 300.000 komponen di berbagai industri termasuk dirgantara, barang mewah, peralatan gigi, dan peralatan industri.

Ada juga beberapa pendatang baru di arena jetting pengikat logam, termasuk HP dan Desktop Metal.

Setelah meluncurkan teknologi Multi Jet Fusion untuk suku cadang polimer pada tahun 2016, HP memperkenalkan perluasan penawaran aditif berikutnya pada tahun 2018:sistem pencetakan Metal Jet 3D. Dengan sistem baru, HP ingin menempatkan teknologi tersebut ke dalam lingkungan produksi bervolume tinggi.

Untuk mencapai hal ini, perusahaan telah melengkapi sistemnya dengan lebih banyak nozel dan memperkenalkan bahan pengikat yang inovatif. Gabungan, kemajuan ini dilaporkan membuat proses pencetakan lebih cepat dan lebih sederhana.

Teknologi di balik printer 3D Desktop Metal adalah yang disebut perusahaan sebagai Single Pass Jetting (SPJ), versi yang lebih cepat dari proses pengaliran binder biasa. Perusahaan mengklaim bahwa sistemnya dapat mencetak hingga 12.000 cm3/jam, yang berarti lebih dari 60 kg bagian logam per jam.

Menariknya, sistem Produksi Metal Jet dan Desktop Metal dari HP memiliki nilai yang agak mirip dalil. Kedua mesin berbasis binder jetting terlihat mengganggu manufaktur tradisional dengan memungkinkan kecepatan dan skalabilitas yang lebih besar.

Sementara Sistem Produksi Desktop Metal dirilis awal tahun ini, teknologi HP dijadwalkan untuk rilis tahun 2020 dan saat ini hanya tersedia melalui Layanan Produksi HP Metal Jet.

Diakui, banyak teknologi pengaliran pengikat logam baru muncul belakangan ini. Ini berarti mereka perlu beberapa waktu untuk membuktikan bahwa mereka siap untuk aplikasi produksi serial melalui pengujian lebih lanjut, baik secara internal maupun di lokasi pelanggan.

Dengan rekam jejak dalam aplikasi produksi, teknologi yang lebih tua, seperti dari Digital Metal dan ExOne, berada di antara tingkat kesiapan teknologi 7 dan 8. Kami berharap teknologi pengaliran pengikat logam yang lebih baru dapat mencapai dan melampaui TRL 8 dalam beberapa tahun ke depan.

Sistem pengaliran pengikat logam akan terus berkembang dalam upaya untuk mengatasi tantangan pasar bagi teknologi pencetakan 3D logam lainnya untuk ditembus, termasuk produksi barang otomotif dan industri dengan volume yang lebih tinggi. Ini menciptakan banyak peluang pertumbuhan yang menarik untuk teknologi ini ke depan.

Deposisi Logam Terikat

Tingkat Kesiapan Teknologi:7

Deposisi Logam Terikat adalah pendatang baru yang menarik di bidang manufaktur aditif logam. Teknologi ini bekerja mirip dengan Fabrikasi Filamen Fused (FFF), di mana filamen dipanaskan dan diekstrusi melalui nosel, menciptakan bagian lapis demi lapis. Namun, tidak seperti filamen plastik yang digunakan dalam FDM, ekstrusi logam menggunakan filamen yang terbuat dari bubuk logam atau pelet yang terbungkus dalam pengikat plastik.

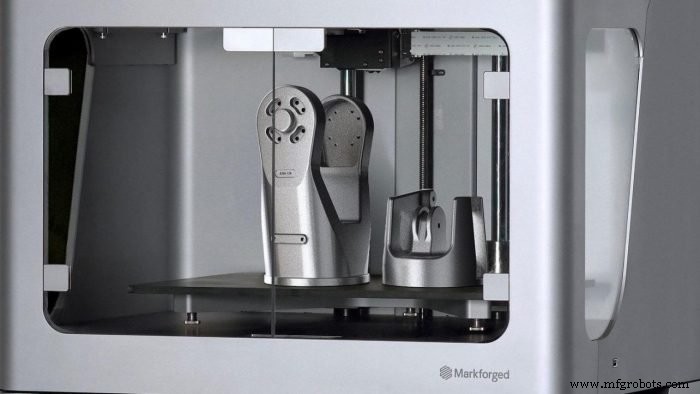

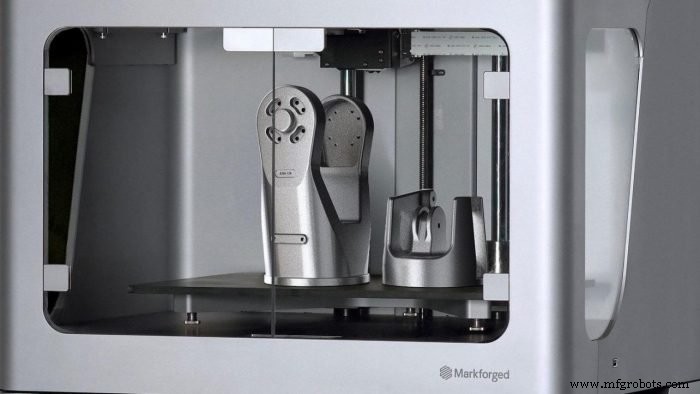

Dua perusahaan terkemuka yang bekerja di bidang ini adalah Markforged dan Desktop Metal. Kedua perusahaan pertama kali meluncurkan sistem pencetakan 3D logam mereka (Markforged's Metal X dan Desktop Metal's Studio System) pada tahun 2017.

Saat ini, teknologi tersebut sebagian besar digunakan untuk membuat prototipe dan perkakas logam dengan lebih cepat dan lebih murah.

Salah satu contohnya adalah Dixon Valve &Coupling Company, produsen dan pemasok aksesoris untuk industri transfer cairan. Perusahaan telah menggunakan rahang gripper cetak 3D Metal X dari Markforged. Alat ini pada dasarnya adalah klem, yang dipasang pada lengan robot yang menambahkan cincin penyegel ke kopling baja.

Produksi alat tersebut memerlukan waktu 14 hari dan biaya $355. Sebagai perbandingan, pencetakan 3D gripper logam berharga $7 dan membutuhkan 1,25 hari untuk menyelesaikannya — pengurangan lebih dari 90% untuk biaya dan waktu pengerjaan.

Sementara teknologi deposisi terikat membuat langkah besar dalam biaya- prototyping yang efektif dan mempercepat waktu ke pasar, penggunaannya di sisi produksi masih terbatas. Pertama, sistem tersebut diposisikan sebagai printer 3D logam kompak, yang mungkin sulit untuk diukur.

Namun, karena semakin banyak perusahaan yang mengadopsi teknologi tersebut, terutama untuk lokasi terpencil seperti platform minyak, kita mungkin melihat lebih banyak contoh suku cadang dan suku cadang penggunaan akhir dibuat menggunakan deposisi logam terikat di tahun-tahun mendatang.

Berinovasi dengan pencetakan 3D logam

Mayoritas teknologi pencetakan 3D logam telah mencapai tingkat kesiapan teknologi yang cukup tinggi, yang berarti cocok untuk aplikasi produksi.

Jelas, masih banyak pekerjaan yang harus dilakukan, terutama untuk meningkatkan ekonomi dan kecepatan teknologi pencetakan 3D logam. Saat ini, proses unggun serbuk, DED dan pengaliran pengikat logam jauh lebih mahal daripada sistem manufaktur konvensional.

Sistem deposisi serbuk terikat berbiaya lebih rendah menghadirkan aksesibilitas ke pencetakan 3D logam dan dapat menawarkan titik masuk yang baik untuk bisnis kecil.

Pada akhirnya, memajukan teknologi itu sendiri hanyalah satu bagian dari teka-teki. Sama pentingnya bagi ekosistem di sekitar pencetakan 3D logam untuk terus berkembang. Ini mungkin melibatkan pengembangan solusi perangkat lunak yang lebih terintegrasi dan lebih mudah digunakan, otomatisasi operasi pasca-pemrosesan, dan pembuatan alur kerja yang disederhanakan.

Hanya dengan menyatukan semua bagian, ada cara untuk mencapai proses dan inovasi produk yang signifikan dengan pencetakan 3D logam.