Sorotan Aplikasi:Pencetakan 3D untuk Kabin Pesawat

Saat terbang di pesawat, Anda mungkin tidak akan menyadari bahwa sandaran tangan atau meja baki Anda telah dicetak 3D, tetapi menggunakan teknologi ini untuk suku cadang kabin dapat membuka dunia kemungkinan baru bagi maskapai penerbangan.

Kemungkinan ini mencakup, misalnya, penyesuaian interior yang hemat biaya serta produksi dan pengiriman suku cadang yang lebih cepat.

Kami mengeksplorasi pendorong utama di balik penggunaan pencetakan 3D untuk interior pesawat sambil menunjukkan bagaimana perusahaan terkemuka dalam industri kedirgantaraan menerapkan teknologi saat ini.

Lihat aplikasi lain yang tercakup dalam seri ini:

Pencetakan 3D untuk Penukar Panas

Pencetakan 3D untuk Bearing

Pencetakan 3D untuk Pembuatan Sepeda

Pencetakan 3D untuk Kedokteran Gigi Digital &Pembuatan Aligner Bening

Pencetakan 3D untuk Implan Medis

Roket Cetak 3D dan Masa Depan Manufaktur Pesawat Luar Angkasa

Pencetakan 3D untuk Pembuatan Alas Kaki

Pencetakan 3D untuk Komponen Elektronik

Pencetakan 3D di Industri Kereta Api

Kacamata Cetak 3D

Pencetakan 3D untuk Produksi Bagian Akhir

Pencetakan 3D untuk Bracket

Pencetakan 3D untuk Suku Cadang Turbin

Bagaimana Pencetakan 3D Memungkinkan Komponen Hidraulik Berperforma Lebih Baik

Bagaimana Pencetakan 3D Mendukung Inovasi di Industri Tenaga Nuklir

Mengapa mengadopsi pencetakan 3D untuk bagian kabin?

Inovasi desain kabin

Maskapai penerbangan selalu mencari cara untuk meningkatkan pengalaman terbang pelanggan mereka, dan desain kabin memainkan peran penting dalam hal itu.

Membuat interior khusus yang mengakomodasi kebutuhan dan fungsi maskapai tertentu adalah tren yang berkembang dan tugas yang sempurna untuk pencetakan 3D.

Pencetakan 3D membuka kemungkinan baru untuk kustomisasi suku cadang kabin karena tidak memerlukan perubahan perkakas yang mahal berdasarkan spesifikasi individu. Oleh karena itu, pembuatan suku cadang khusus lebih cepat dan lebih hemat biaya.

Penurunan berat badan

Dengan pengeluaran bahan bakar menjadi salah satu biaya utama bagi operator penerbangan, mereka cenderung berinvestasi pada pesawat dengan efisiensi bahan bakar yang unggul. Namun, metode manufaktur tradisional memiliki kemampuan terbatas untuk mengurangi berat suku cadang pesawat.

Produsen, oleh karena itu, terus mencari metode yang lebih maju dan alternatif untuk membuat suku cadang dengan bobot yang lebih ringan.

Pencetakan 3D memberikan salah satu solusi untuk mencapai pengurangan berat melalui geometri bagian yang dioptimalkan yang memungkinkan penghematan material.

Dengan pencetakan 3D, produsen dapat membuat bagian kabin dari bahan yang ringan, dengan dinding yang lebih tipis daripada cetakan injeksi.

Selanjutnya, teknologi memungkinkan integrasi fungsional, sedangkan beberapa bagian terpisah dari suatu komponen dapat dirancang dan dicetak sebagai satu kesatuan, yang selanjutnya mengurangi berat bagian.

Pencetakan suku cadang 3D sesuai permintaan untuk interior pesawat terbang

Memprediksi permintaan suku cadang merupakan hal yang menantang dan terkadang suku cadang tidak dapat diproduksi lagi. Faktor-faktor ini membuat layanan aftermarket pesawat menjadi sulit dan menyebabkan inefisiensi rantai pasokan secara keseluruhan. Sementara tingkat inventaris yang tinggi dapat mengurangi waktu henti pesawat, hal itu menghasilkan biaya yang sangat tinggi untuk memelihara inventaris semacam itu.

Selain itu, seringkali bermasalah untuk menyediakan layanan MRO tepat waktu. Kebutuhan untuk memproduksi suku cadang pengganti berkualitas tinggi, dengan bahan yang mahal dalam waktu singkat, membuat produsen berada di bawah tekanan, karena waktu tunggu sering kali mencapai beberapa bulan, menggunakan proses manufaktur tradisional.

Selain itu, saat memperbaiki atau mengganti komponen pesawat lama, alat terkait mungkin tidak lagi tersedia untuk dibeli dari OEM.

Ada peluang besar bagi pencetakan 3D untuk mengatasi beberapa tantangan ini, dengan memungkinkan perputaran yang lebih cepat dan mengurangi inventaris melalui manufaktur sesuai permintaan.

Pencetakan 3D memungkinkan perusahaan memproduksi suku cadang langsung dari file desain digital, tanpa menggunakan perkakas apa pun, seperti cetakan. Ini berarti bahwa beberapa suku cadang, khususnya suku cadang dengan permintaan rendah seperti komponen usang, dapat didesain ulang untuk pencetakan 3D dan disimpan dalam inventaris virtual, mengosongkan ruang di gudang dan mengurangi biaya inventaris.

Di mana ada kebutuhan untuk penggantian, desain hanya dapat ditarik dari katalog suku cadang virtual dan dikirim untuk dicetak.

Berkat kemampuannya untuk memproduksi suku cadang dalam jumlah kecil secara ekonomis, pencetakan 3D juga memungkinkan perusahaan untuk membuat suku cadang hanya sebanyak yang diperlukan, memecahkan masalah kelebihan produksi, tipikal metode produksi tradisional.

4 contoh penggunaan pencetakan 3D untuk suku cadang kabin

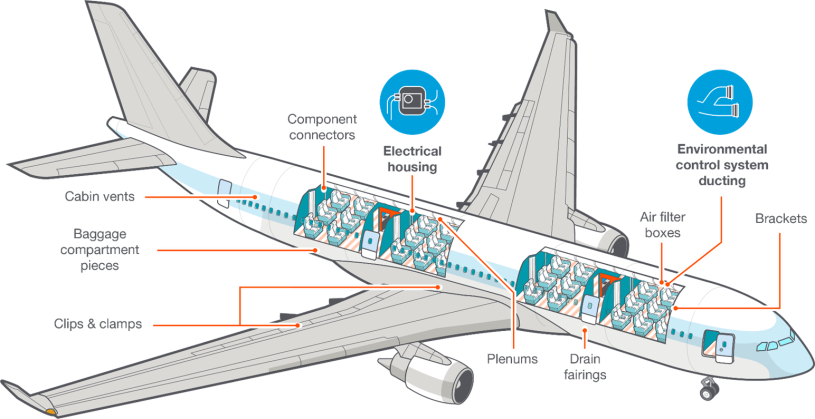

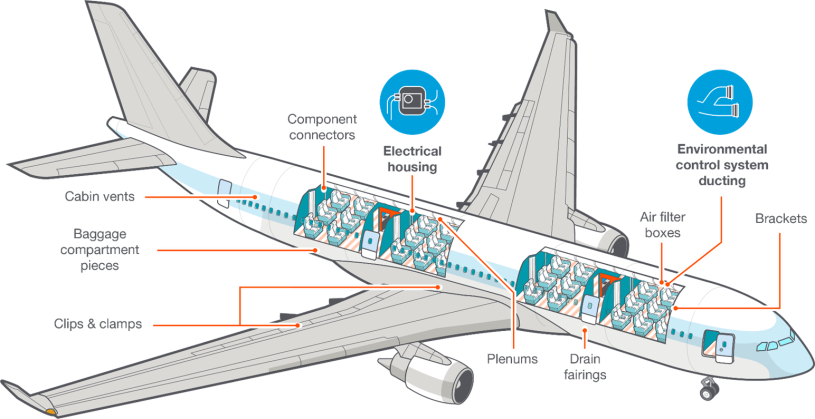

Banyak komponen interior pesawat, mulai dari ventilasi dan rumah listrik hingga panel pengatur jarak dan sandaran tangan, dapat memanfaatkan pencetakan 3D. Di bawah ini kami mengeksplorasi bagaimana OEM dan operator penerbangan memanfaatkan teknologi untuk suku cadang kabin.

1. Etihad Airways melihat nilai tambah yang signifikan dalam pencetakan 3D

Maskapai penerbangan terbesar kedua di Uni Emirat Arab, Etihad Airways, adalah salah satu maskapai pertama yang mengeksplorasi potensi pencetakan 3D untuk suku cadang kabin.

Pada tahun 2017, perusahaan memamerkan bagian interior pesawat cetak 3D bersertifikat pertama di kawasan ini, bingkai monitor plastik, dan sejak itu Etihad telah meningkatkan upaya pencetakan 3D-nya.

Menjalin kemitraan strategis dengan perusahaan percetakan 3D, EOS dan BigRep, telah menjadi salah satu bagian dari upaya ini.

Hasil kerjasama dengan produsen perangkat keras 3D terkemuka tidak lama lagi akan datang. Tahun lalu, Etihad membuka fasilitas manufaktur aditif (AM) di Abu Dhabi, yang telah menerima Persetujuan Desain dan Produksi dari Badan Keselamatan Penerbangan Eropa (EASA), untuk memproduksi suku cadang pesawat menggunakan teknologi fusi tempat tidur bubuk dari EOS.

Etihad Engineering, sebuah divisi dari Etihad Aviation Group, sekarang akan menggunakan printer 3D EOS untuk merancang, memproduksi, dan mensertifikasi komponen AM untuk aplikasi pesawat dan bagian kabin berkualitas tinggi.

Perusahaan percaya bahwa penggunaan pencetakan 3D akan lebih dari sekadar penggantian suku cadang sederhana yang tidak penting.

Memproduksi suku cadang kabin secara aditif menawarkan nilai tambah yang substansial dalam hal perbaikan yang dioptimalkan, desain yang ringan, waktu pengerjaan yang lebih singkat, dan penyesuaian. 'Greenliner' baru Etihad, misalnya, sebuah proyek bersama dengan Boeing yang dirancang untuk memajukan keberlanjutan dalam industri penerbangan, dikatakan mencakup banyak komponen cetak 3D.

Melihat lebih jauh ke masa depan, Etihad membayangkan sebuah seluruh retrofit pesawat hanya dalam 30 hari melalui pencetakan 3D, menghasilkan peningkatan 30 persen lebih cepat.

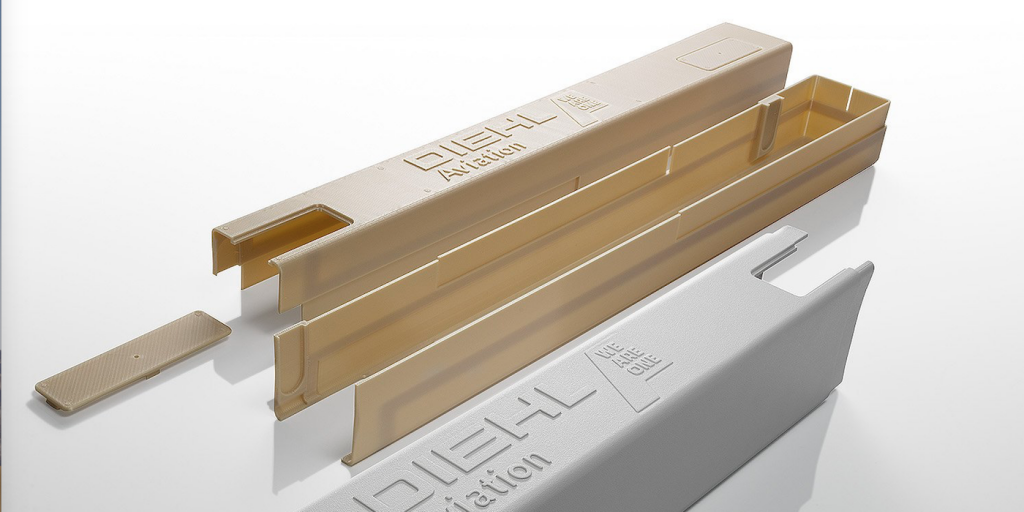

2. Penutup header tirai cetak 3D dari Diehl Aviation

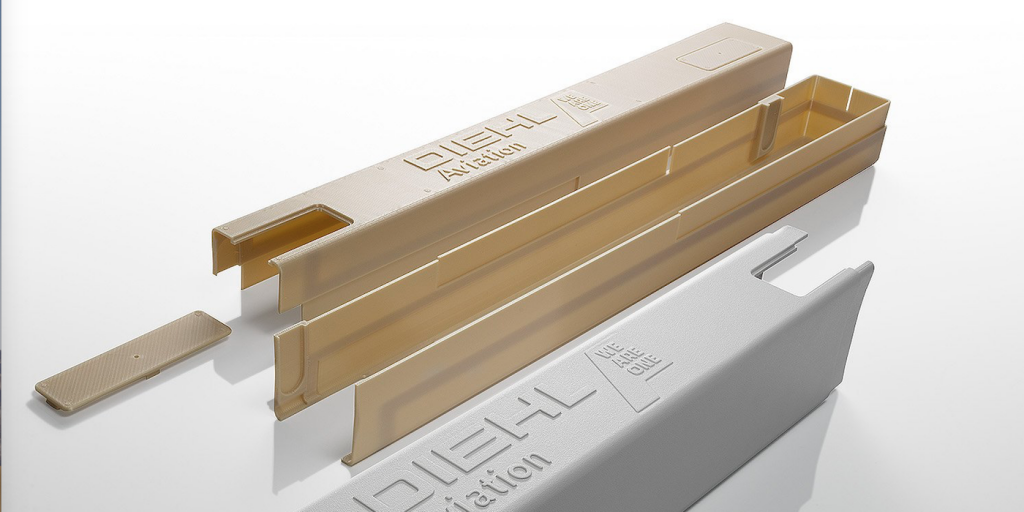

Produsen dirgantara yang mengkhususkan diri dalam kabin dan avionik, Diehl Aviation, memamerkan contoh lain pencetakan 3D untuk bagian interior.

Bersama dengan Airbus, Diehl telah mengembangkan Curtain Comfort Header cetak 3D – penutup yang berada di atas rel tirai, memisahkan kelas di dalam pesawat – dipasang pada Airbus A350 XWB Qatar Airways.

Enklosur sebelumnya dibangun menggunakan beberapa lapis fiberglass laminasi dan membutuhkan perkakas aluminium khusus, yang memakan waktu dan mahal.

Diehl mampu merakit bagian ini dari 12 komponen termoplastik cetak 3D, secara drastis mengurangi biaya perkakas dan menghemat jam waktu tenaga kerja.

Selain itu, suku cadang memerlukan lebih sedikit pengerjaan ulang dan dapat dengan mudah dilepas untuk perbaikan atau penggantian, yang berarti waktu tunggu yang lebih singkat selama perbaikan.

Bagian ini, kabarnya, merupakan bagian pesawat penumpang cetak 3D terbesar yang diproduksi untuk pesawat penumpang hingga saat ini.

3. British Airways memperkirakan peningkatan adopsi pencetakan 3D untuk interior pesawat

Meskipun tampaknya sebagian besar upaya untuk suku cadang kabin pencetakan 3D terkonsentrasi di wilayah EMEA, maskapai penerbangan Eropa mengejarnya.

Misalnya, British Airways sedang menjajaki kemungkinan menggunakan printer 3D untuk membuat bagian-bagian pesawat, dimulai dengan bagian kabin yang tidak penting, termasuk meja baki, sistem hiburan dalam penerbangan (IFE), dan toilet.

Sementara komponen ini tidak mempengaruhi keselamatan operasi penerbangan, jika rusak mereka dapat mengurangi jumlah kursi atau toilet yang tersedia untuk pelanggan dan menyebabkan penundaan saat teknisi menunggu suku cadang diperbaiki atau diganti .

Menurut maskapai penerbangan, printer 3D dapat menghasilkan suku cadang pengganti yang, meskipun kuat dan tahan lama seperti komponen tradisional, dapat tersedia dalam jangka waktu yang jauh lebih singkat.

Mengutip pengurangan berat sebagai pendorong lain untuk mengadopsi AM, British Airways mengatakan bahwa pencetakan 3D dapat membantu mengurangi berat bagian hingga 55 persen. Bahkan dengan komponen kecil, efeknya bisa signifikan, karena setiap kilogram yang dibuang dapat menghemat berton-ton emisi CO2 selama masa pakai pesawat.

Ke depan, maskapai memperkirakan bahwa pencetakan 3D dapat dilakukan pilihan suku cadang kabin yang jauh lebih luas, mulai dari peralatan makan dan kursi hingga wadah bagasi dan jendela pesawat.

4. Stratasys, SIA Engineering Company, dan Additive Flight Solutions 3D mencetak ribuan suku cadang kabin

Stratasys, bersama dengan SIA Engineering Company, yang menyediakan layanan MRO pesawat, dan biro layanan pencetakan 3D, Additive Flight Solutions, juga memandang AM sebagai teknologi penting untuk memberikan solusi kepada maskapai penerbangan.

Dalam usaha patungan, yang dibentuk pada tahun 2018, 3 mitra telah menggunakan teknologi Stratasys FDM untuk memproduksi lebih dari 5.000 suku cadang bersertifikat untuk kabin pesawat hingga saat ini.

Salah satu bagian tersebut adalah penutup yang dimaksudkan untuk melindungi pengontrol kursi, mencegah penumpang menekan tombol secara tidak sengaja. Salah satu alasan utama untuk memilih proses AM daripada proses lain yang lebih tradisional adalah kemampuan untuk menghasilkan pesanan volume rendah untuk penutup ini lebih cepat dan lebih hemat biaya.

Dalam contoh lain, tim 3D mencetak klip untuk menahan tirai pesawat yang terlalu sering lepas. Ada 7 desain yang berbeda untuk penutup/gorden ini, artinya tim diharuskan untuk menyesuaikan penutup ujung rel tirai untuk masing-masing desain. Pencetakan 3D jauh lebih fleksibel daripada teknologi lain dalam memungkinkan tingkat penyesuaian seperti itu.

Selain itu, pencetakan 3D telah diterapkan untuk menghasilkan tangkapan tingkat keamanan untuk pintu darurat Boeing 787. Bagian tersebut merupakan komponen penting yang dimaksudkan untuk memastikan pintu darurat tidak terbuka saat pesawat terbang. berada di tanah, berpotensi menimbulkan cedera, karena seluncuran pelarian dapat terpicu secara tidak sengaja.

Produk lain yang dibuat adalah penyangga di bagian bawah kursi penumpang, baki koktail yang dicetak 3D, dudukan untuk kamar mandi dispenser sabun dan sanitiser.

Semua suku cadang harus memenuhi persyaratan ketat, seperti ketahanan termal dan peringkat Flame, Smoke and Toxicity (FST) untuk interior pesawat.

Begitu banyak aplikasi, yang telah dikembangkan oleh tim dan dipasang di pesawat komersial, menunjukkan bahwa masa depan interior pesawat terkait erat dengan teknologi pencetakan 3D yang semakin matang.

Menstandarkan AM untuk suku cadang kabin

Yang mengatakan, tidak ada masa depan untuk pencetakan 3D di industri penerbangan tanpa standarisasi. Tidak mengherankan, kurangnya standar dan sertifikasi tetap menjadi hambatan besar dalam menggunakan AM untuk bagian kabin pesawat.

'Di kedirgantaraan, jika Anda tidak memiliki standar yang dapat Anda sertifikasi untuk suatu bagian, atau biasanya, beberapa standar, maka Anda tidak dapat meletakkannya di platform luar angkasa' , kata Matthew Donovan, sekarang mantan Insinyur Utama untuk Manufaktur Aditif di Oerlikon, dalam sebuah wawancara dengan AMFG.

Tanpa standar yang tepat, perusahaan kedirgantaraan tidak akan dapat menggunakan teknologi dengan keyakinan yang sama yang diberikan oleh metode manufaktur tradisional.

Kurangnya standar industri untuk material AM, proses, penilaian kualitas, dan desain, bersama dengan data pemrosesan material yang terbatas, menyebabkan periode sertifikasi yang lebih lama.

Saat ini, maskapai penerbangan dan perusahaan yang memproduksi suku cadang untuk pesawat terbang mensertifikasi suku cadang berdasarkan bagian demi bagian, yang merupakan upaya yang mahal dan memakan waktu.

Untungnya, ada dorongan kuat untuk mengembangkan standar, kebijakan, dan pedoman penerapan AM untuk komponen pesawat.

Otoritas, seperti Federal Aviation Administration (FAA) dan European Aviation Safety Agency (EASA), bekerja sama dengan industri AM dan organisasi pengembangan standar, seperti ASTM, SAE dan ISO, untuk mengatasi tantangan standardisasi saat ini.

Satu set spesifikasi untuk pencetakan 3D polimer di sektor kedirgantaraan, yang diterbitkan oleh SAE International, telah menjadi salah satu kemajuan terbaru di bidang ini.

Spesifikasi bernama AMS7100:Proses Fabrikasi Fused Filament dan AMS7101:Material untuk Fused Filament Fabrication, telah dikembangkan secara khusus untuk proses FDM guna mendorong adopsi pencetakan 3D untuk bagian kabin plastik.

Masa depan pencetakan 3D untuk interior pesawat terbang

Pencetakan 3D adalah salah satu teknologi utama yang membantu maskapai penerbangan menjaga kabin pesawat tetap terdepan dalam inovasi. Teknologi ini meningkatkan operasi MRO dengan memungkinkan produksi suku cadang dengan volume rendah dan meningkatkan pengalaman pelanggan melalui desain suku cadang kabin yang disesuaikan.

Ratusan komponen interior cetak 3D yang sudah terpasang di pesawat menyoroti potensi dan nilai teknologi yang dibawa ke industri kedirgantaraan. Sekarang sangat penting untuk fokus pada peningkatan penggunaan pencetakan 3D, melalui kolaborasi dan pengembangan standar, untuk dapat menggunakan potensi ini secara maksimal.