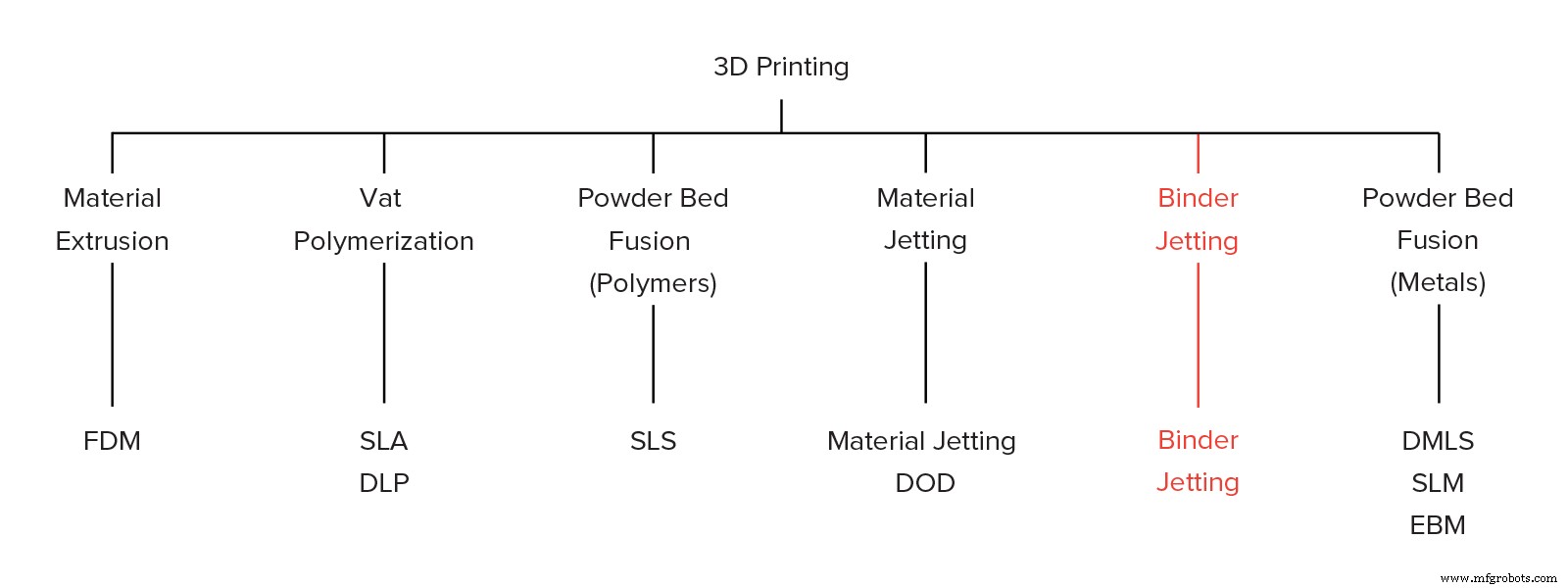

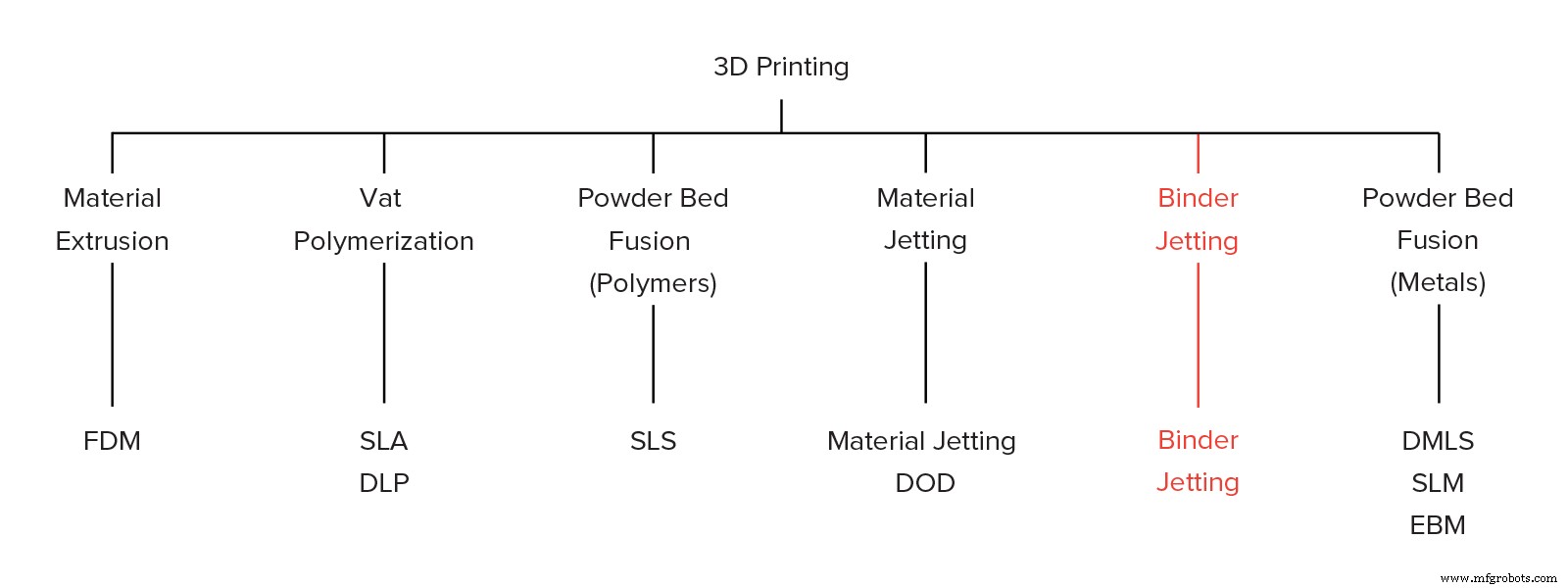

Pengantar pencetakan 3D binder jetting

Apa itu Binder Jetting?

Binder Jetting adalah keluarga proses manufaktur aditif. Dalam Binder Jetting, pengikat diendapkan secara selektif ke tempat tidur bubuk, mengikat area-area ini bersama-sama untuk membentuk bagian padat satu lapis pada satu waktu. Bahan yang biasa digunakan dalam Binder Jetting adalah logam, pasir, dan keramik yang berbentuk butiran.

Binder Jetting digunakan dalam berbagai aplikasi, termasuk fabrikasi prototipe penuh warna (seperti patung), produksi inti dan cetakan pengecoran pasir besar dan pembuatan suku cadang logam cetak 3D berbiaya rendah.

Dengan aplikasi yang begitu beragam, penting bagi seorang desainer yang ingin menggunakan kemampuan dari Binder Jetting sepenuhnya, untuk memahami mekanisme dasar proses dan bagaimana ini terhubung ke manfaat dan keterbatasan kuncinya .

Bagaimana cara kerja Binder Jetting?

Berikut adalah cara kerja proses Binder Jetting:

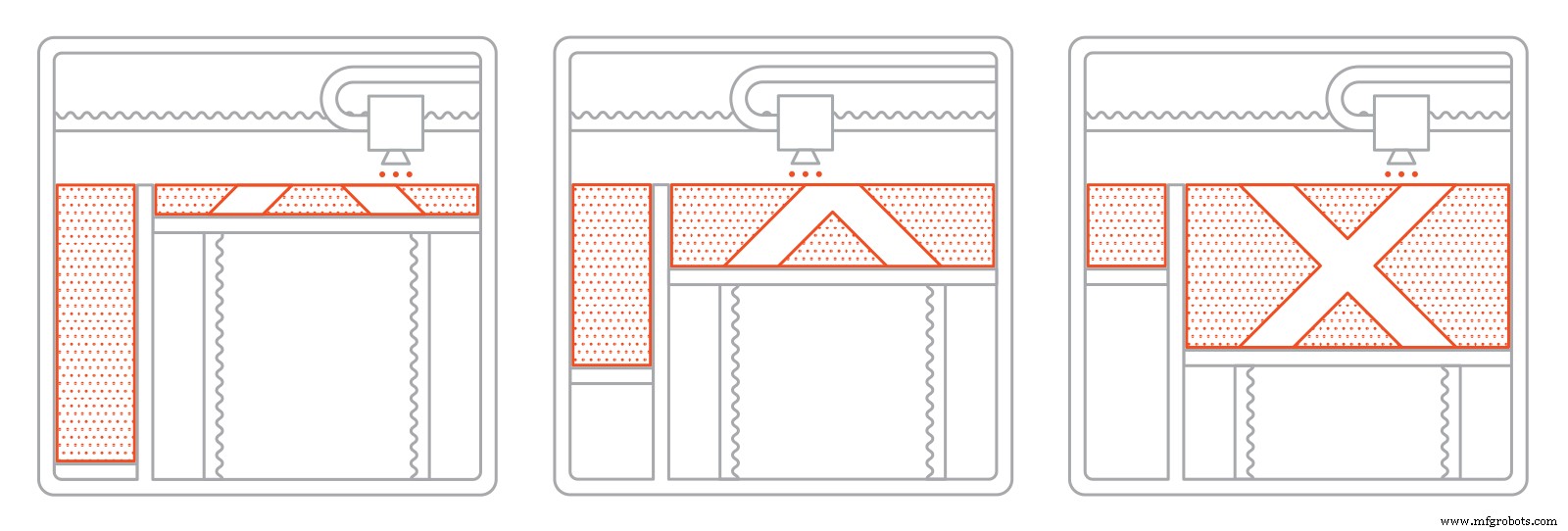

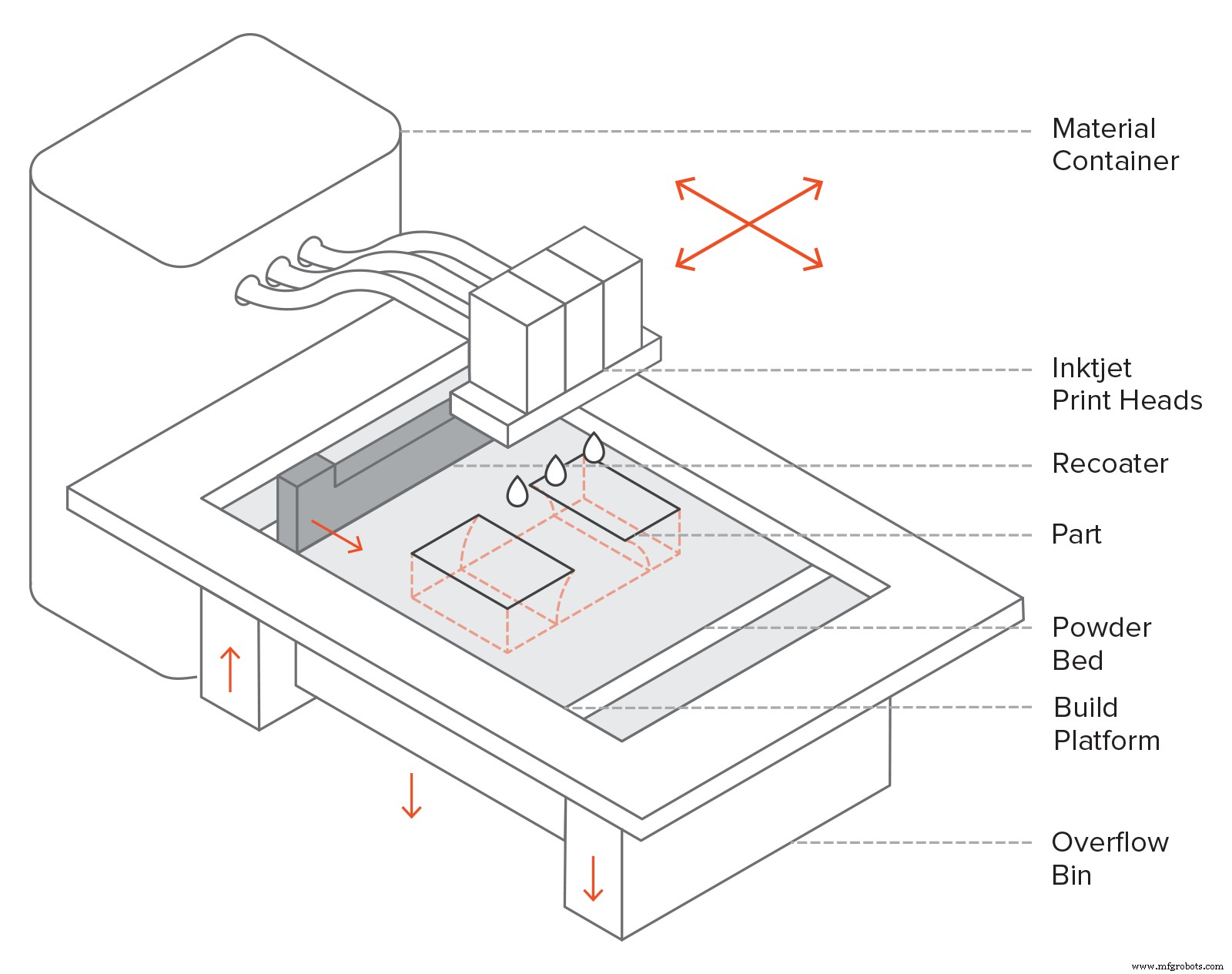

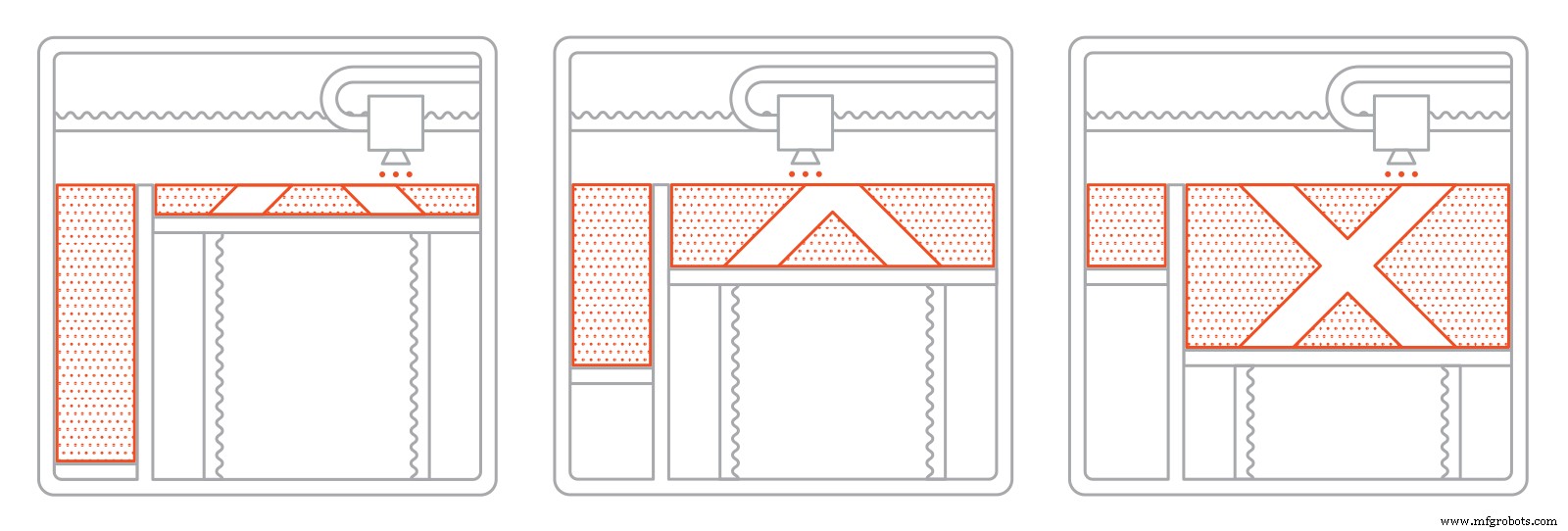

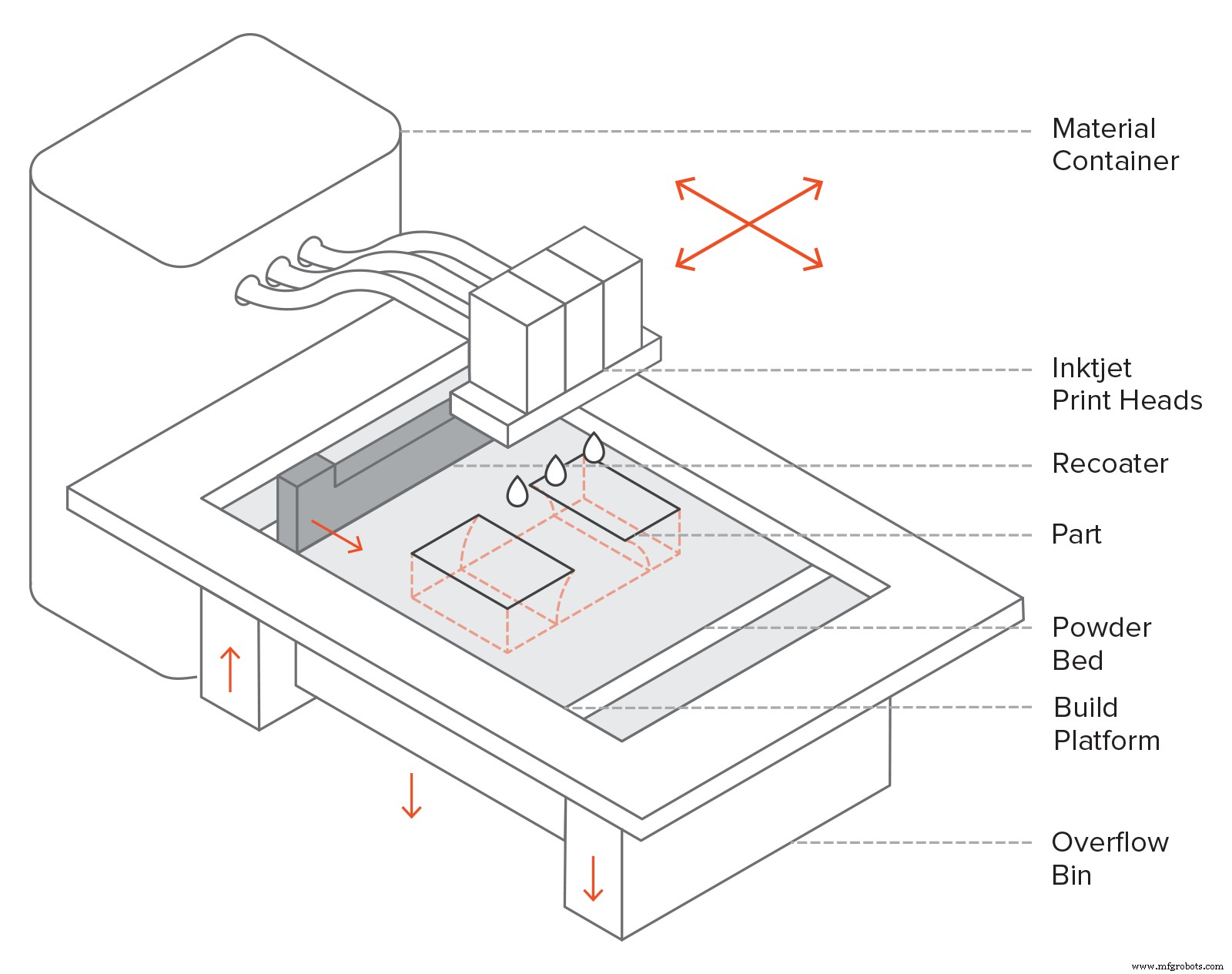

I. Pertama, pisau pelapis menyebarkan lapisan tipis bedak di atas platform bangunan.

II. Kemudian, kereta dengan nozel inkjet (yang mirip dengan nozel yang digunakan pada printer 2D desktop) melewati tempat tidur, secara selektif menyimpan tetesan zat pengikat (lem) yang mengikat partikel bubuk bersama-sama. Dalam Binder Jetting penuh warna, tinta berwarna juga disimpan selama langkah ini. Ukuran setiap tetesan berdiameter sekitar 80 m, sehingga resolusi yang baik dapat dicapai.

AKU AKU AKU. Saat lapisan selesai, platform build bergerak ke bawah dan blade melapisi kembali permukaan. Proses tersebut kemudian berulang hingga seluruh bagian selesai.

IV. Setelah dicetak, bagian tersebut dikemas dalam bubuk dan dibiarkan untuk menyembuhkan dan mendapatkan kekuatan. Kemudian bagian tersebut dikeluarkan dari tempat bedak dan sisa bedak yang tidak terikat dibersihkan melalui udara bertekanan.

Tergantung pada bahannya, langkah pasca-pemrosesan biasanya diperlukan. Misalnya, bagian Pengikat Pengikat logam harus disinter (atau dengan perlakuan panas) atau disusupi dengan logam suhu leleh rendah (biasanya perunggu). Prototipe penuh warna juga diinfiltrasi dengan akrilik dan dilapisi untuk meningkatkan semangat warna. Inti dan cetakan pengecoran pasir biasanya siap digunakan setelah pencetakan 3D.

Ini karena bagian-bagian tersebut dalam keadaan "hijau" ketika meninggalkan printer. Bagian Binder Jetting dalam status hijau memiliki sifat mekanik yang buruk (sangat rapuh) dan porositas tinggi.

Karakteristik Pengaliran Binder

Parameter Printer

Di Binder Jetting, hampir semua parameter proses telah diatur sebelumnya oleh produsen mesin.

Tipikal tinggi lapisan tergantung pada bahannya:untuk model penuh warna, ketinggian lapisan tipikal adalah 100 mikron, untuk bagian logam 50 mikron, dan untuk bahan cetakan pengecoran pasir 200-400 mikron.

Keuntungan utama Binder Jetting dibandingkan proses pencetakan 3D lainnya adalah ikatan terjadi pada suhu kamar . Ini berarti bahwa distorsi dimensi yang terhubung ke efek termal (seperti warping di FDM, SLS, DMSL/SLM atau curling di SLA/DLP) tidak menjadi masalah di Binder Jetting.

Akibatnya, volume pembuatan mesin Binder Jetting termasuk yang terbesar dibandingkan dengan semua teknologi pencetakan 3D (hingga 2200 x 1200 x 600 mm). Mesin besar ini umumnya digunakan untuk memproduksi cetakan pengecoran pasir. Sistem Pengikat Metal Jetting biasanya memiliki volume build yang lebih besar daripada sistem DMSL/SLM (hingga 800 x 500 x 400 mm), yang memungkinkan pembuatan paralel beberapa bagian sekaligus. Ukuran komponen maksimum dibatasi hingga panjang yang disarankan hingga 50 mm, karena melibatkan langkah pasca-pemrosesan.

Selain itu, Binder Jetting tidak memerlukan struktur pendukung :bedak di sekitarnya memberikan semua dukungan yang diperlukan (mirip dengan SLS). Ini adalah perbedaan utama antara Pengaliran Pengikat logam dan proses pencetakan 3D logam lainnya, yang biasanya memerlukan penggunaan struktur pendukung yang ekstensif, dan memungkinkan pembuatan struktur logam bentuk bebas dengan sedikit batasan geometris. Ketidakakuratan geometrik pada Pengaliran Pengikat logam terutama berasal dari langkah pascapemrosesan, seperti yang dibahas di bagian selanjutnya.

Karena bagian-bagian dalam Binder Jetting tidak perlu dilampirkan ke platform build, seluruh volume build dapat digunakan. Dengan demikian, Binder Jetting cocok untuk produksi batch rendah hingga menengah . Untuk memanfaatkan kemampuan penuh Binder Jetting, sangat penting untuk mempertimbangkan cara mengisi seluruh volume build mesin secara efektif (pengemasan bin).

Pengaliran Pengikat Penuh Warna

Binder Jetting dapat menghasilkan bagian cetak 3D penuh warna dengan cara yang mirip dengan Material Jetting. Ini sering digunakan untuk mencetak patung-patung dan peta topografi 3D, karena biayanya yang rendah.

Model penuh warna dicetak menggunakan bubuk batu pasir atau bubuk PMMA. Kepala cetak utama pertama-tama mengeluarkan bahan pengikat, sedangkan kepala cetak sekunder mengeluarkan tinta berwarna. Tinta dengan warna berbeda dapat digabungkan untuk menghasilkan susunan warna yang sangat besar, dengan cara yang mirip dengan printer inkjet 2D.

Setelah dicetak, bagian-bagian tersebut kemudian dilapisi dengan cyanoacrylate (lem super) atau infiltran yang berbeda untuk meningkatkan kekuatan bagian dan meningkatkan semangat warna. Lapisan epoksi sekunder kemudian juga dapat ditambahkan untuk lebih meningkatkan kekuatan dan tampilan warna. Bahkan dengan langkah ekstra ini, bagian Binder Jetting penuh warna sangat rapuh dan tidak direkomendasikan untuk aplikasi fungsional.

Untuk menghasilkan cetakan penuh warna, model CAD yang berisi informasi warna harus disediakan. Warna dapat diterapkan pada model CAD melalui dua metode:pada pendekatan per wajah atau sebagai peta tekstur. Menerapkan warna pada basis per wajah cepat dan mudah diterapkan, tetapi menggunakan peta tekstur memungkinkan lebih banyak kontrol dan detail yang lebih besar. Lihat perangkat lunak CAD asli Anda untuk instruksi spesifik.

Inti dan Cetakan Pengecoran Pasir

Produksi pola pengecoran pasir besar adalah salah satu kegunaan paling umum untuk Binder Jetting. Biaya rendah dan kecepatan proses menjadikannya solusi yang sangat baik untuk desain pola yang rumit yang akan sangat sulit atau tidak mungkin untuk diproduksi menggunakan teknik tradisional.

Inti dan cetakan umumnya dicetak dengan pasir atau silika. Setelah dicetak, cetakan umumnya segera siap untuk dicor. Komponen logam cor biasanya dikeluarkan dari mereka setelah pengecoran dengan memecahkan cetakan. Meskipun cetakan ini hanya digunakan sekali, penghematan waktu dan biaya dibandingkan dengan pembuatan tradisional cukup besar.

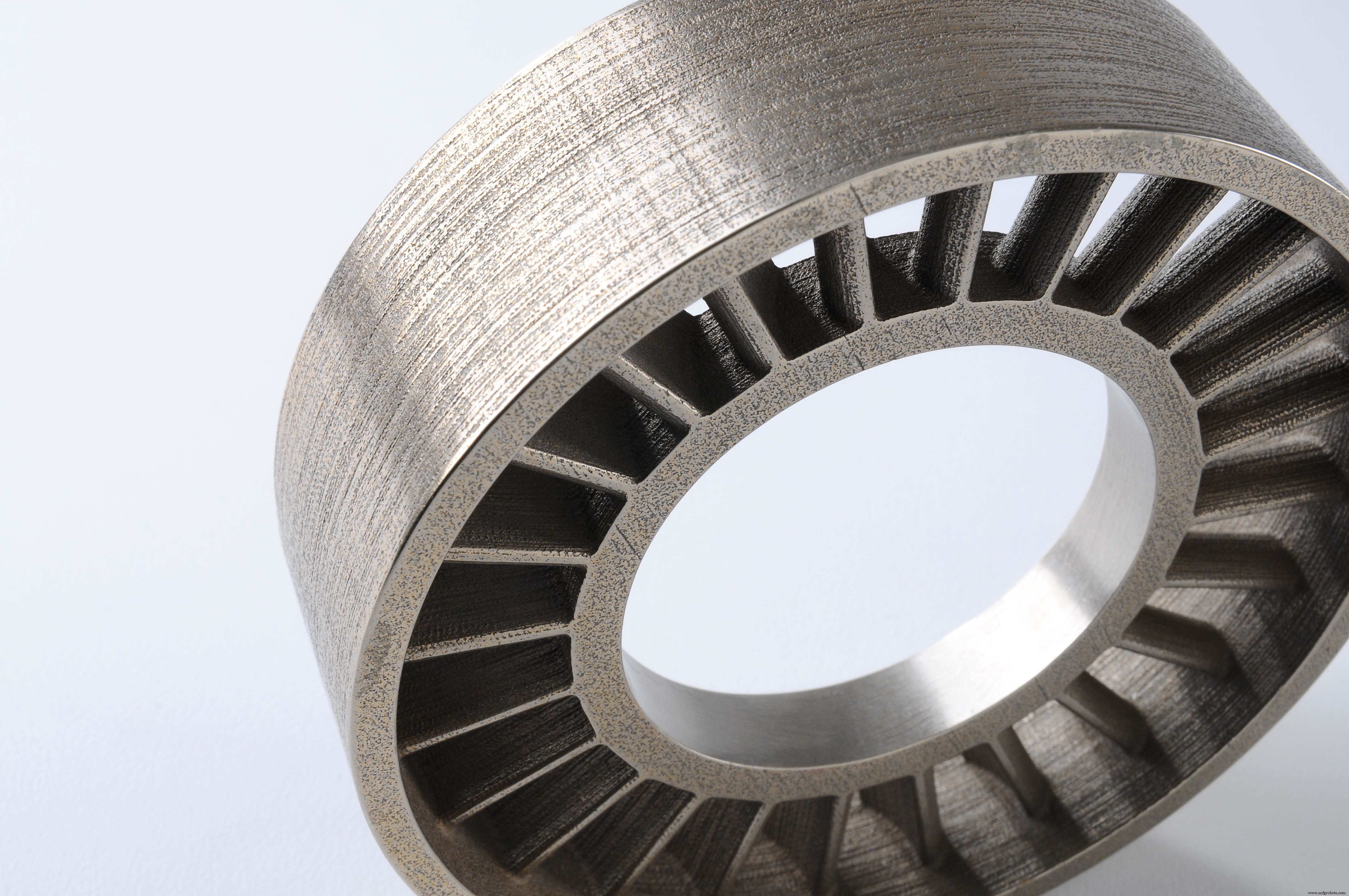

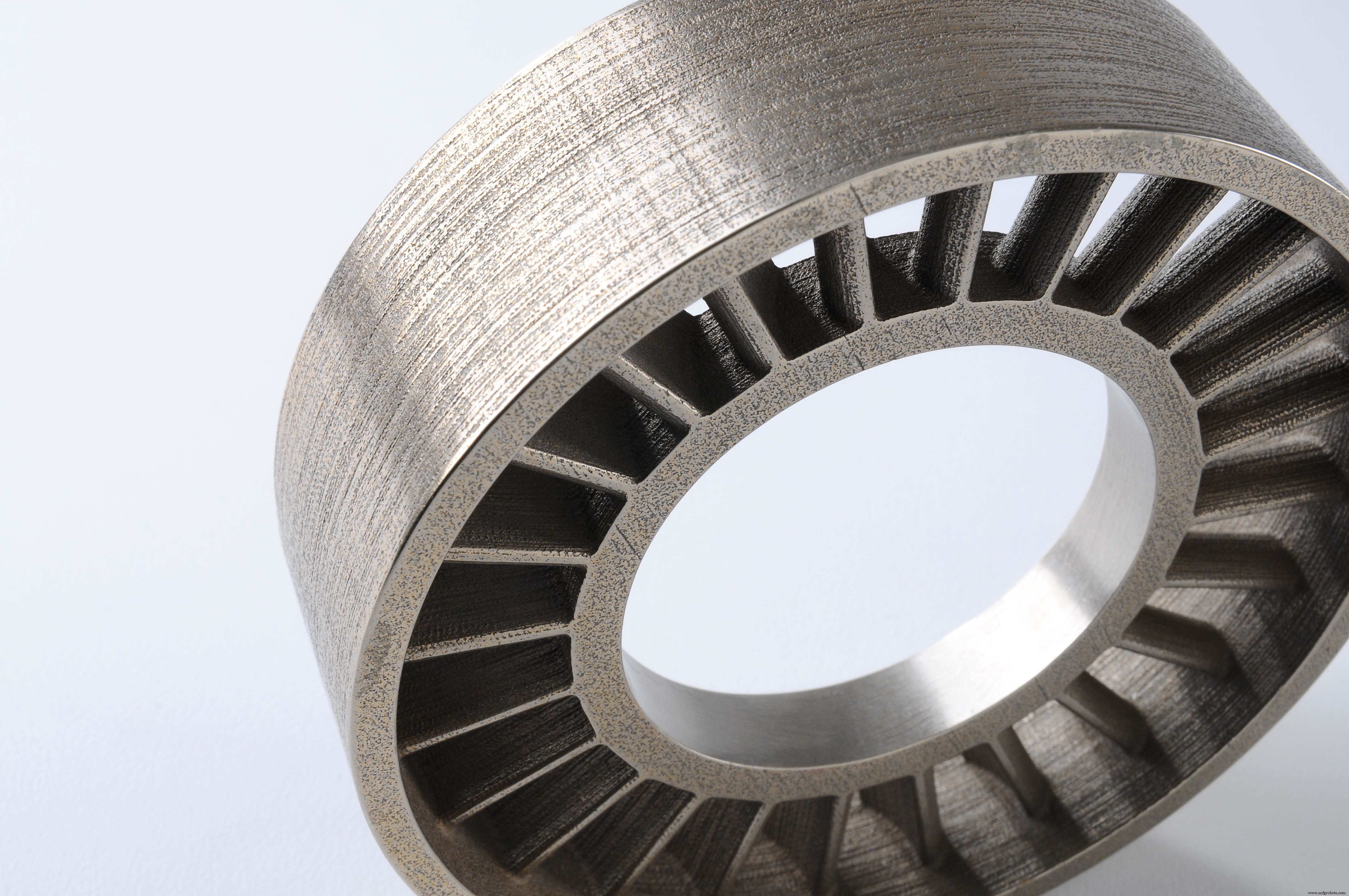

Pengaliran Pengikat Logam hingga 10x lebih ekonomis dibandingkan proses pencetakan 3D logam lainnya (DMSL/SLM). Selain itu, ukuran pembuatan Binder Jetting sangat besar dan suku cadang yang diproduksi tidak memerlukan struktur pendukung selama pencetakan, memungkinkan penciptaan geometri yang kompleks. Hal ini membuat Binder Jetting logam menjadi teknologi yang sangat menarik untuk produksi logam rendah hingga menengah .

Kelemahan utama bagian Binder Jetting logam adalah sifat mekaniknya, yang tidak cocok untuk aplikasi kelas atas. Namun demikian, sifat material dari bagian yang diproduksi setara dengan bagian logam yang diproduksi dengan Metal Injection Moulding, yang merupakan salah satu metode manufaktur yang paling banyak digunakan untuk produksi massal bagian logam.

Infiltrasi &Sintering

Bagian Pengikat Logam Pengaliran memerlukan proses sekunder setelah pencetakan, seperti infiltrasi atau sintering , untuk mencapai sifat mekanik yang baik, karena bagian yang dicetak pada dasarnya terdiri dari partikel logam yang diikat bersama dengan perekat polimer.

Infiltrasi: Setelah dicetak, bagian tersebut ditempatkan di tungku, di mana pengikat dibakar meninggalkan rongga. Pada titik ini, bagian tersebut sekitar 60% berpori. Perunggu kemudian digunakan untuk menyusup ke rongga melalui aksi kapiler, menghasilkan bagian dengan porositas rendah dan kekuatan yang baik.

Sintering: Setelah pencetakan selesai, bagian-bagian ditempatkan dalam tungku suhu tinggi, di mana pengikat dibakar dan partikel logam yang tersisa disinter (diikat) bersama-sama, menghasilkan bagian dengan porositas yang sangat rendah.

Akurasi dan toleransi dapat sangat bervariasi tergantung pada model dan sulit diprediksi karena sangat bergantung pada geometri. Misalnya, bagian dengan panjang hingga 25 - 75 mm menyusut antara 0,8 hingga 2% setelah infiltrasi, sedangkan bagian yang lebih besar memiliki perkiraan penyusutan rata-rata 3%. Untuk sintering, penyusutan bagian sekitar 20%. Dimensi bagian dikompensasikan untuk penyusutan oleh perangkat lunak mesin, tetapi penyusutan yang tidak seragam dapat menjadi masalah dan harus diperhitungkan selama tahap desain bekerja sama dengan operator mesin Binder Jetting.

Langkah pasca-pemrosesan juga bisa menjadi sumber ketidakakuratan. Misalnya, selama sintering, bagian dipanaskan hingga suhu tinggi dan menjadi lebih lembut. Dalam kondisi yang lebih lunak ini, area yang tidak didukung mungkin berubah bentuk karena beratnya sendiri. Selain itu, karena bagian menyusut selama sintering, ada gesekan antara pelat tungku dan permukaan bawah bagian, yang dapat menyebabkan lengkungan . Sekali lagi, komunikasi dengan operator mesin Binder Jetting adalah kunci di sini untuk memastikan hasil yang optimal.

Bagian logam Binder Jetting yang disinter atau disusupi akan memiliki porositas internal (sintering menghasilkan 97% bagian padat, sedangkan infiltrasi sekitar 90%). Ini mempengaruhi sifat mekanik bagian Pengikat Pengikat logam, karena rongga dapat menyebabkan inisiasi retak. Kelelahan dan kekuatan patah dan perpanjangan putus adalah sifat material yang paling dipengaruhi oleh porositas internal. Proses metalurgi tingkat lanjut (seperti Hot isostatic pressing atau HIP) dapat diterapkan untuk menghasilkan suku cadang yang hampir tidak memiliki porositas internal. Untuk aplikasi di mana kinerja mekanis sangat penting, DMLS atau SLM adalah solusi yang disarankan.

Keuntungan dari Metal Binder Jetting dibandingkan dengan DMLS/SLM, adalah kekasaran permukaan dari bagian yang diproduksi. Biasanya, bagian logam Binder Jetted memiliki kekasaran permukaan Ra 6 m setelah pasca-pemrosesan, yang dapat dikurangi menjadi Ra 3 m jika digunakan langkah peledakan manik. Sebagai perbandingan, kekasaran permukaan cetakan bagian DMLS/SLM adalah sekitar Ra 12-16 m. Ini sangat bermanfaat untuk bagian dengan geometri internal , misalnya saluran internal, di mana pasca-pemrosesan sulit dilakukan.

Tabel di bawah ini meringkas perbedaan sifat mekanik utama suku cadang Baja Tahan Karat, dicetak dengan Binder Jetting dan DMLS/SLM:

| Binder Jetting Stainless Steel 316 (sinter) | Binder Jetting Stainless Steel 316 (infiltrasi perunggu) | Baja Tahan Karat DMLS/SLM 316L |

| Kekuatan Hasil | 214 MPa | 283 MPa | 470 MPa |

| Perpanjangan Saat Putus | 34% | 14,5% | 40% |

| Modulus Elastisitas | IPK 165 | IPK 135 | IPK 180 |

Material Pengikat Binder Umum

Serbuk Binder Jetting tersedia dalam berbagai bahan. Aplikasi akhir bagian menentukan bubuk yang paling tepat. Biaya bubuk keramik biasanya rendah. Bubuk logam lebih mahal, namun lebih ekonomis daripada bahan DMSL/SLM. Tidak seperti proses SLS, 100% bubuk yang tidak terikat dapat didaur ulang, sehingga menghasilkan lebih banyak penghematan bahan.

| Materi | Karakteristik |

| Batu Pasir Penuh Warna | Model non-fungsional penuh warna Sangat rapuh |

| Pasir Silika | Tahan panas yang sangat tinggi Sangat baik untuk aplikasi pengecoran pasir |

| Baja tahan karat (perunggu disusupi) | Sifat mekanik yang baik Dapat dikerjakan dengan mesin ~10% porositas internal |

| Baja tahan karat (sinter) | Sifat mekanik yang sangat baik Ketahanan korosi yang tinggi ~3% porositas internal |

| Paduan inconel (disinter) | Sifat mekanik yang sangat baik Ketahanan suhu yang baik Ketahanan kimia yang tinggi |

| Tungsten carbide (sinter) | Kekerasan sangat tinggi Digunakan untuk produksi alat pemotong |

Manfaat &Batasan Pengaliran Binder

Keuntungan dan kerugian utama dari teknologi ini dirangkum di bawah ini:

Binder Jetting menghasilkan bagian logam dan prototipe penuh warna dengan biaya yang sangat terjangkau dibandingkan dengan DMLS/SLM dan Pengaliran Material.

Binder Jetting dapat memproduksi bagian yang sangat besar dan geometri logam kompleks , karena tidak dibatasi oleh efek termal (misalnya melengkung).

Kemampuan manufaktur Binder Jetting sangat baik untuk produksi batch rendah hingga menengah .

Bagian Pengikat Pengikat Logam memiliki sifat mekanik yang lebih rendah daripada bagian DMSL/SLM, karena porositasnya lebih tinggi.

Hanya detail kasar dapat dicetak dengan Binder Jetting, karena bagian-bagiannya sangat rapuh dalam keadaan hijau dan mungkin patah selama pemrosesan pasca.

Dibandingkan dengan proses pencetakan 3D lainnya, Binder Jetting menawarkan pemilihan material yang terbatas .

Karakteristik utama Binder Jetting dirangkum dalam tabel di bawah ini:

| Pengaliran Binder | | Bahan | Logam, Keramik (pasir) |

| Akurasi dimensi | Logam:± 2% atau 0,2 mm (turun hingga ± 0,5% atau ± 0,05) Penuh warna:± 0,3 mm Pasir:± 0,3 mm |

| Ukuran bangunan biasa | Logam:400 x 250 x 250 mm (hingga 800 x 500 x 400 mm) Penuh warna:200 x 250 x 200 mm (hingga 500 x 380 x 230 mm) Pasir:800 x 500 x 400 (hingga hingga 2200 x 1200 x 600 mm) |

| Ketebalan lapisan umum | Logam:35 - 50 m Penuh warna:100 m Pasir:200 - 400 m |

| Dukungan | Tidak wajib |

Aturan Praktis

- Pilih Binder Jetting logam untuk mencetak komponen logam 3D dengan biaya rendah, untuk aplikasi yang tidak memerlukan kinerja yang sangat tinggi.

- Untuk komponen cetakan 3D logam, Binder Jetting menawarkan kebebasan desain yang lebih besar daripada DMLS/SLM, karena efek termal tidak menjadi masalah selama proses pembuatan.

- Bagian Binder Jetting penuh warna sangat rapuh dan hanya cocok untuk tujuan visual.

- Gunakan Binder Jetting untuk menghasilkan cetakan dan inti pengecoran pasir yang sangat besar.