Filamen logam:Filamet dan Ultrafuse

Untuk beberapa waktu sekarang, filamen logam untuk pencetakan 3D FDM dapat ditemukan di pasaran, tetapi tidak semuanya sama. Apa perbedaan di antara keduanya?

Untuk menjawab pertanyaan ini, perbedaannya antara filamen berwarna metalik dan filamen berisi logam harus diperhitungkan. Yang pertama mengandung sejumlah kecil partikel logam (5 % - 40 %) untuk memberikan tampilan metalik, digunakan semata-mata untuk sifat estetisnya. Semakin tinggi persentase partikel, semakin baik simulasi bahan logam yang dimaksud.

Dalam kasus filamen berisi logam, pemuatan partikel logam biasanya sangat tinggi (lebih dari 80 %) dan memungkinkan untuk menerapkan proses sintering pada komponen cetak 3D di mana polimer pengikat dihilangkan, menghasilkan 100% bagian logam.

Saat ini, BASF dan The Virtual Foundry adalah dua produsen paling terkenal yang menawarkan bahan tersebut untuk memproduksi semua komponen logam menggunakan pencetakan 3D FDM dan proses sintering.

BASF menawarkan Ultrafuse filamen, termasuk Ultrafuse 316 L dan Ultrafuse 17-4 PH.

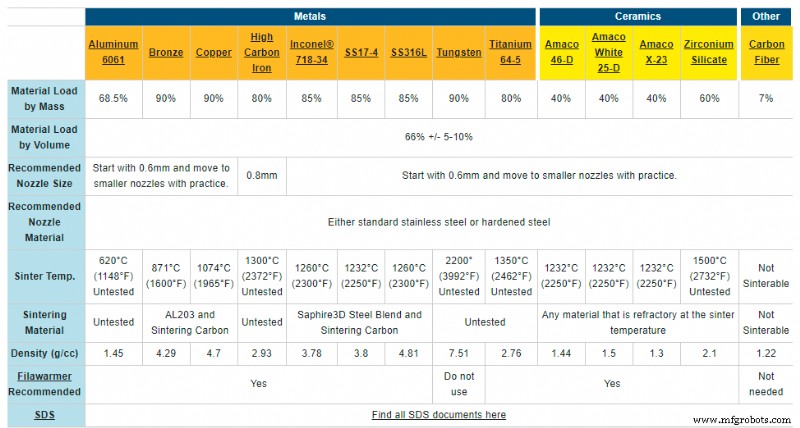

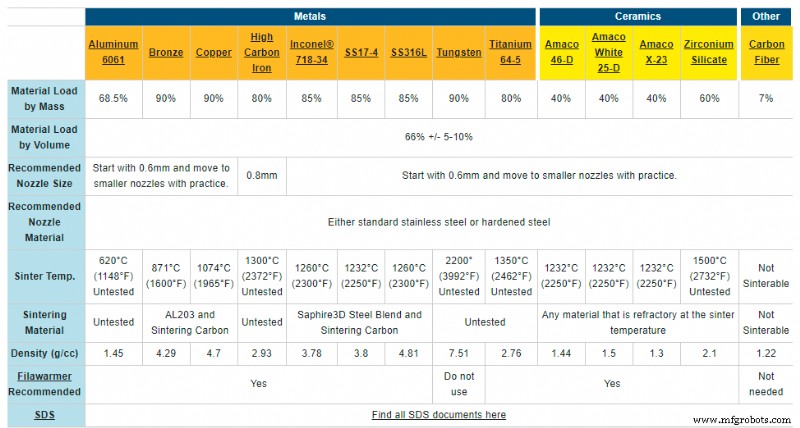

Virtual Foundry, di sisi lain, telah mengembangkansejumlah besar filamen logam di bawah Filamet nama, seperti:Filamet Stainless Steel 316L, Filamet Bronze, Filamet Copper, Filamet Aluminium 6061, Filamet High Carbon Steel, Filamet Tungsten, Filamet Inconel 718-34 atau Filamet Titanium 64-5.

Kompatibilitas dengan printer 3D FDM

Salah satu fitur utama filamen logam adalah Anda tidak perlu memiliki peralatan pencetakan 3D FDM industri, atau bahkan yang profesional. Filamen logam seperti Ultrafuse atau Filamet ditandai dengan fakta bahwa mereka dapat dicetak 3D pada hampir semua printer 3D FDM di pasaran.

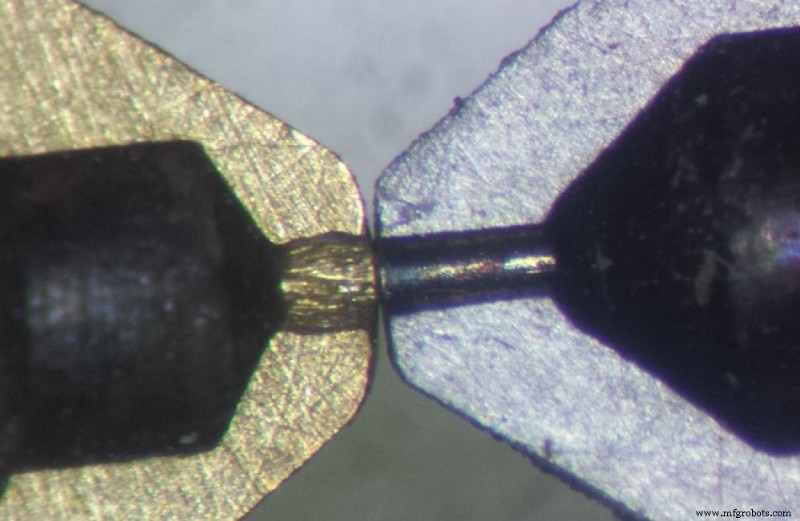

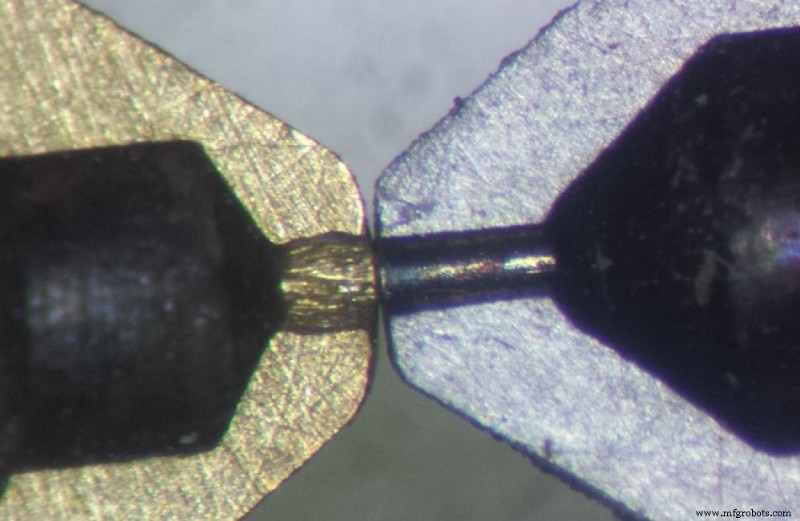

Karena pemuatan logam yang tinggi dari filamen ini, nozel baja yang diperkeras harus digunakan untuk mengurangi abrasi filamen. Suhu cetak dan hot bed berbeda-beda menurut produsen dan bahan, tetapi jangan melebihi suhu cetak 245°C dan 120°C untuk hot bed.

Gambar 1:Keausan nozzle kuningan vs. baja keras. Sumber:E3D.

Dalam kasus Ultrafuse Basf filamen, sifat filamen menawarkan fleksibilitas tertentu dan tidak terlalu rapuh, membuatnya sangat mudah dicetak.

Filamet The Virtual Foundry filamen terdiri dari persentase tinggi pengisi logam dan PLA sebagai polimer pengikat. Bergantung pada persentase logam dan bahan pengisi, filamen Filamet bisa agak rapuh, dan bisa sulit untuk dicetak pada beberapa printer 3D karena jalur yang harus diambil filamen dari tempat spul ditempatkan ke ekstruder. Namun, ini bukan masalah, karena The Virtual Foundry telah mengembangkan Filawarmer, perangkat yang memastikan filamen benar-benar lurus sebelum dicetak, menghilangkan kelengkungan belitan dan mencapai pencetakan 3D material yang optimal.

Video 1:Pemasangan Filawarmer. Sumber:Pengecoran Virtual.

Penyusutan dimensi

Filamen logam memerlukan sinter pasca-pemrosesan untuk menghilangkan ikatan polimer dari filamen , menghasilkan semua bagian logam.

Karena ini adalah proses di mana material dihilangkan, harus diperhatikan bahwa dimensi bagian yang dihasilkan akan memiliki variasi tertentu sehubungan dengan pengukuran aslinya. Artinya, bagian akan mengalami penyusutan yang lebih besar atau lebih kecil selama proses sintering tergantung pada bahannya dan merek filamen.

Hal ini tidak diragukan lagi merupakan kesulitan saat membuat komponen fungsional yang mengutamakan akurasi dimensi. Namun, Anda dapat menemukan faktor penyusutan dan menskalakan model CAD untuk mendapatkan hasil dimensi yang diinginkan.

Di sini, Ultrafuse dan Filamet bahan memiliki beberapa perbedaan. Filamen ultrafuse memiliki kisaran penyusutan 16-17% pada sumbu XY dan 19-20% pada sumbu Z, dibandingkan dengan penyusutan filamen Filamet sebesar 7-10%.

Dalam kasus Filamet, bagian akhir memiliki kepadatan 80-85 %, meskipun bagian tersebut dapat disinter untuk waktu yang lebih lama, yang berarti kepadatan dan penyusutan yang lebih tinggi dibandingkan dengan bagian aslinya.

Untuk Ultrafuse, BASF menawarkan panduan pengguna lengkap termasuk informasi tentang toleransi, penyusutan dan penskalaan, ketebalan dinding yang disarankan, dll. yang bisa sangat berguna.

Video 2:Panduan Desain Ultrafuse. Sumber:BASF.

Proses sintering

Proses sintering yang dikembangkan untuk filamen Ultrafuse dan Filamet memiliki perbedaan tertentu di antara keduanya.

BASF menggunakan polimer pengikat spesifik dalam filamen Ultrafuse yang membutuhkan pelepasan ikatan katalitik sebelum proses sintering, sehingga pemrosesan pasca dapat dianggap agak lebih kompleks daripada filamen Filamet. Namun, dalam filamen Filamet, ada beberapa yang masih memiliki proses sintering eksperimental, yang tidak menawarkan jaminan apa pun dalam hal hasil.

Selain itu, sebagian besar filamen Filamet memiliki persyaratan yang lebih sedikit dalam hal fasilitas sintering, karena sebagian besar dapat disinter di tungku lingkungan terbuka.

Gambar 2:Tabel informasi Filamet. Sumber:Pengecoran Virtual.

Secara apriori, penggunaan filamet ini dapat menimbulkan keraguan dan kesulitan tertentu, terutama jika pengguna tidak memiliki sarana untuk melakukan sintering bahan. Namun, kedua pabrikan menawarkan solusi dalam hal ini. BASF memiliki layanan sintering sendiri, sementara pengguna yang ingin bekerja dengan filamen Filamet dapat menghubungi kami untuk menilai kelayakan proyek mereka dan melakukan pasca-pemrosesan yang diperlukan untuk mendapatkan hasil yang diinginkan.

Gambar 3:Layanan sintering BASF.

Kesimpulan

Jangkauan filamen logam Filamet tidak diragukan lagi adalah yang terluas di pasar. Virtual Foundry adalah produsen pertama yang meluncurkan filamen logam yang dapat disinter di pasar dan telah mengembangkan berbagai bahan yang cocok untuk banyak aplikasi.

Ultrafuse rentang filamen saat ini mengkhususkan diri dalam pengembangan filamen baja tahan karat, meskipun dapat digunakan untuk berbagai aplikasi seperti perkakas, jig dan perlengkapan, produksi seri kecil, suku cadang fungsional, dan prototipe.

Dalam hal pencetakan 3D, Filamet filamen memerlukan pencetakan dan suhu alas yang lebih rendah daripada filamen Ultrafuse, meskipun beberapa materi Filamet memerlukan penggunaan perangkat eksternal seperti Filawarmer untuk memastikan hasil yang optimal.

Filamen ultrafuse memungkinkan penggunaan nozel berdiameter keluar yang lebih kecil, sedangkan filamen Filamet memerlukan penggunaan nosel 0,6 mm, kecuali Filamet Tungsten.

Adapun proses sintering , pasca-pemrosesan yang menjadi filamen logam Filamet harus dikenakan lebih sederhana dan, dalam banyak kasus, tidak memerlukan penggunaan tungku atmosfer inhert, sehingga relatif mudah untuk memiliki fasilitas dan mesin yang diperlukan untuk menyinter bagian cetakan 3D dengan Filamet. Selanjutnya, jika pengguna tidak memiliki fasilitas atau pengetahuan yang diperlukan untuk melakukan sintering, dia dapat menghubungi kami. Di sisi lain, beberapa filamen Filamet berada dalam fase percobaan, jadi tidak ada jaminan terkait sintering bahan ini.

Dalam kasus Ultrafuse , bagian yang dicetak 3D dengan filamen ini harus melalui pemrosesan pasca-pemrosesan yang agak lebih rumit, meskipun BASF menawarkan panduan lengkap dengan informasi relevan tentang cara mencapai hasil optimal dengan filamen Ultrafuse. Selain itu, BASF memiliki layanan debinding dan sintering yang disediakan oleh ELNIK, berdasarkan pembelian voucher yang mencakup proses debinding dan sintering , serta pengiriman dan pengembalian suku cadang.

Tidak diragukan lagi, filamen logam adalah bahan inovatif yang memungkinkan pengguna printer 3D FDM memproduksi semua komponen logam untuk berbagai aplikasi. Dengan Ultrafuse dan Filamet , pengguna dapat menemukan materi yang paling sesuai dengan kebutuhan mereka.