Pemeliharaan hotend dasar

Hotend adalah salah satu komponen terpenting dari printer 3D FFF dan yang paling banyak mengalami keausan. Sangat penting untuk melakukan perawatan yang tepat dan memeriksanya secara berkala untuk memeriksa kondisinya.

Ada beberapa jenis hotend, keduanya berdiri sendiri (mis. E3D V6) dan terintegrasi dalam compact head (mis. Hemera, LGX FF), tetapi semuanya memiliki sejumlah komponen yang sama.

Gambar 1:Hotend terintegrasi dalam compact head LGX. Sumber:bondtech.se

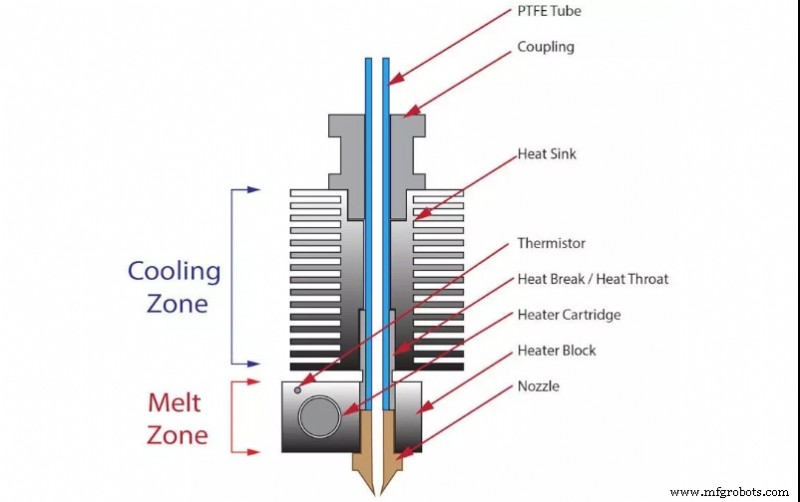

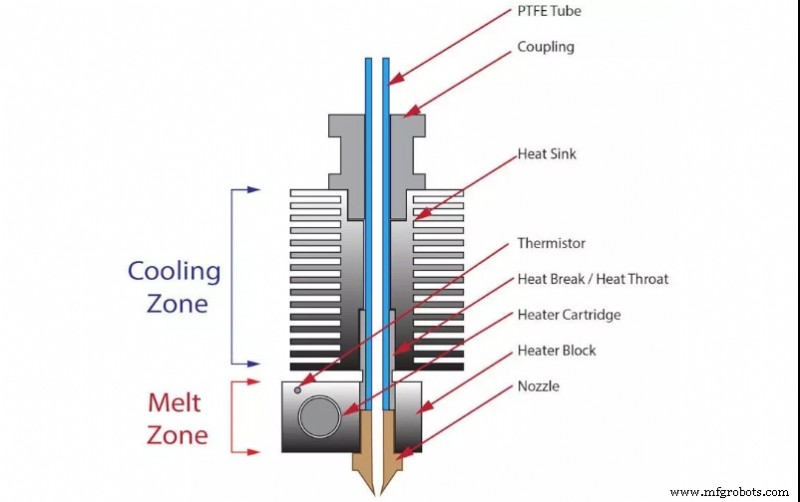

Komponen berikut dapat ditemukan di semua hotend:

- Nozel:Ini adalah elemen tempat bahan cair diekstrusi.

- Kartrid pemanas:Terdiri dari resistansi yang fungsinya untuk memanaskan blok pemanas.

- Sensor suhu:Bisa dari berbagai jenis:termistor, termokopel, PT100,.... Fungsinya untuk mengukur suhu blok pemanas.

- Blok pemanas:Ini adalah elemen yang bertugas mentransmisikan suhu ke nosel dan ke zona panas pemecah panas.

- Pemecah panas:Ini adalah elemen penahan panas. Fungsinya untuk mengarahkan filamen ke nosel agar tidak meleleh sebelum waktunya. Ini terdiri dari zona panas dan dingin dan kinerja termalnya sangat penting untuk berfungsinya hotend dengan benar. Ada dua jenis yang berbeda:All metal dan Teflon insert. Pemecah panas yang terbuat dari semua logam dapat menahan suhu tinggi, tetapi rentan terhadap penjalaran panas saat kinerja termalnya tidak optimal. Ujung panas dengan sisipan teflon mencegah filamen meleleh di dalam pemecah panas dan meminimalkan gesekan di dalam pemecah panas, namun tidak disarankan untuk bahan yang membutuhkan suhu di atas 265°C.

- Heatsink:Ini adalah elemen yang bertugas mendinginkan pemecah panas, memisahkan zona panas dan dingin. Itu bisa pasif atau aktif.

Gambar 2:Bagian dari hotend. Sumber:cults3D.com

Untuk memastikan hotend berfungsi dengan benar, perlu untuk memeriksa kondisi masing-masing elemen serta perakitan semuanya.

Nosel

Ini adalah elemen yang dapat dikonsumsi dan karenanya memiliki masa hidup yang terbatas. Keausan nosel akan mengakibatkan peningkatan diameter nosel dan pengurangan panjang nosel. Hal ini akan tercermin dalam ekstrusi yang tidak konsisten yang akan merusak hasil akhir komponen.

Ada beberapa faktor yang mempercepat keausan nozzle. Yang paling umum adalah penggunaan material komposit. Adanya serat atau partikel pada filamen menyebabkan abrasi yang tinggi pada dinding nosel. Bahan yang sangat abrasif adalah filamen kaca atau serat karbon, filamen yang sarat dengan partikel keramik atau logam, dan filamen berpendar.

Di sisi lain, bahan pembuat nosel juga akan menentukan daya tahan nosel. Bahan yang paling umum adalah sebagai berikut:

- Kuningan:Kuningan memiliki daya tahan yang sangat terbatas, bahkan dengan filamen non-abrasif. Sebaiknya sering-seringlah menggantinya untuk memastikan kualitas cetak yang maksimal.

- Kuningan atau tembaga dengan lapisan nikel:Lapisan nikel memberikan kekerasan permukaan yang lebih tinggi pada nosel dan oleh karena itu ketahanan yang lebih tinggi terhadap abrasi. Daya tahannya sangat tinggi dengan filamen non-abrasif dan sedang dengan filamen abrasif.

- Baja tahan karat:Nosel ini dikembangkan untuk aplikasi medis dan kontak makanan, tetapi memiliki daya tahan yang baik dengan filamen non-abrasif. Meskipun memiliki daya tahan sedang dengan filamen abrasif, bahan ini bukan pilihan yang direkomendasikan.

- Baja yang diperkeras dan sejenisnya:Mereka memiliki daya tahan yang baik saat digunakan dengan bahan abrasif dan daya tahan yang sangat baik dengan filamen non-abrasif. Secara umum kualitas cetak tidak sebagus kasus sebelumnya karena bahan yang kasar dan daya rekatnya dengan plastik cair, namun beberapa menggunakan pelapis khusus yang mengatasi masalah ini.

- Dengan ujung batu rubi:Batu rubi adalah salah satu bahan yang paling keras dan bahan yang paling sedikit mengalami keausan, namun hanya ujung nosel yang dibuat dari bahan ini, yang dikerutkan pada nosel kuningan. Ini memiliki daya tahan tinggi dengan bahan non-abrasif dan keunggulan utamanya adalah tidak kehilangan kualitas selama masa pakainya. Seiring waktu, bagian kuningan menjadi aus hingga ujung ruby lepas. Dengan bahan yang sangat abrasif, disarankan untuk menggunakan nozel baja yang diperkeras.

Gambar 3:Nozel terbuat dari kuningan, tembaga berlapis nikel dan baja keras. Sumber:Brozzl.com

Sulit untuk memperkirakan seberapa sering nosel harus diganti, karena sangat bergantung pada bahan yang digunakan dan suhu, namun, sebagai panduan, nilai berikut dapat diperkirakan:

- Nosel kuningan:

- Dengan bahan non-abrasif:Ganti setiap 200 jam penggunaan.

- Dengan bahan abrasif:tidak direkomendasikan.

- Nosel kuningan berlapis nikel

- Dengan bahan non-abrasif:Ganti setiap 1000 jam penggunaan.

- Dengan bahan abrasif:Ganti setiap 100 jam penggunaan.

- Baja tahan karat:

- Dengan bahan non-abrasif:Ganti setiap 1000 jam penggunaan.

- Dengan bahan abrasif:100 jam.

- Baja keras:

- Dengan bahan non-abrasif:tidak direkomendasikan untuk digunakan.

- Dengan bahan abrasif:400 jam.

- Dengan tip rubi:

- Dengan bahan non-abrasif:saat rubi terlepas.

- Dengan bahan abrasif:saat rubi lepas.

Kartrid pemanas

Kegagalan yang paling sering terkait dengan kartrid pemanas adalah karena masalah koneksi. Kabel yang masuk ke kartrid biasanya dilindungi dengan dua selubung plastik tahan suhu. Selubung ini cenderung menurun saat digunakan, memperlihatkan kawat logam. Segera setelah keausan terlihat, kartrid pemanas harus diganti, karena hilangnya insulasi pada kabel dapat menyebabkan korsleting, kebakaran, atau cedera serius pada pengguna.

Sensor suhu

Seperti halnya kartrid pemanas, titik yang paling rumit adalah sambungan kabel. Kerusakan pada kabel atau sambungannya akan menyebabkan pengukuran suhu yang salah dan tidak menentu. Jika kabel benar-benar putus, nilai suhu akan tetap pada nilai maksimumnya. Disarankan untuk sering memeriksa kondisi koneksi.

Gambar 4:Format termistor NT100 berbeda. Sumber:alibaba.com

Blok pemanas

Meskipun tidak memerlukan perawatan khusus, sangat penting untuk menjaga kebersihannya. Serpihan plastik yang terakumulasi dapat terlepas dan menempel pada bagian tersebut selama pencetakan, menyebabkan cacat estetika atau bahkan kegagalan pencetakan. Penggunaan selongsong silikon atau cat penolak plastik dapat membantu menjaga blok tetap bersih, terutama saat mencetak dengan bahan seperti petg. Jika selongsong silikon digunakan, disarankan untuk melepas dan membersihkannya secara teratur dan menggantinya segera setelah mulai rusak. Untuk cat anti lengket, disarankan untuk mengoleskan ulang setiap 2 atau 3 cetakan.

Gambar 5:Casing silikon E3D. Sumber:e3d-online.com

Pecah panas

Dengan sekat panas berbahan logam, tidak diperlukan perawatan khusus. Jika bahan abrasif dicetak secara teratur, disarankan untuk membongkar pemecah panas setiap 500 jam penggunaan untuk memeriksa keausan tenggorokan bagian dalam. Segera setelah tanda-tanda keausan mulai terlihat, pemecah panas harus diganti.

Dalam kasus sekat panas dengan sisipan Teflon, keausan langsung terjadi pada sisipan. Sisipan harus diganti setiap 500 jam penggunaan dengan PLA, setiap 300 jam penggunaan dengan ABS atau PETG, dan setiap 80 jam penggunaan dengan filamen abrasif.

Heatsink

Pemecah panas biasanya ditambatkan langsung ke elemen heatsink. Itu bisa pasif (heatsink bersirip) atau aktif (heatsink bersirip + kipas). Kemampuannya untuk menghilangkan panas dari zona dingin heatbreak sangat penting untuk menghindari masalah. Pemanasan zona dingin yang berlebihan dapat menyebabkan filamen melunak dan terkompresi, menyebabkan kemacetan. Fenomena ini dikenal sebagai heat creep dan biasa terjadi saat mencetak PLA pada hotend penahan panas logam.

Untuk memastikan pembuangan panas yang optimal, pasta termal perlu dioleskan di area pertemuan pemecah panas dengan heatsink. Sebaiknya gunakan pasta termal dengan sifat anti lengket, seperti boron nitrida, agar lebih mudah membongkar heatsink di revisi mendatang.

Dalam kasus heatsink aktif, harus diperiksa di awal setiap cetakan apakah kipas berfungsi dengan baik. Beberapa printer mengontrol kipas ini secara termostatis, sehingga mungkin tetap mati hingga hotend mencapai 50 ºC atau 100 ºC.

Majelis

Karena setiap elemen hotend terbuat dari bahan yang berbeda dan koefisien muai panasnya juga berbeda, biasanya sambungan di antara keduanya mengendur karena perubahan suhu yang tiba-tiba.

Sangat penting untuk memeriksa setiap 2-3 minggu apakah semua elemen hotend dan baut dikencangkan dengan benar.

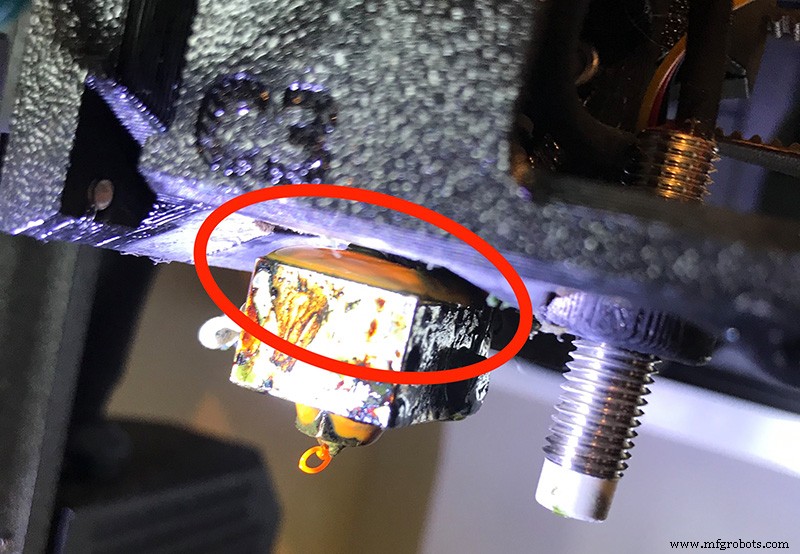

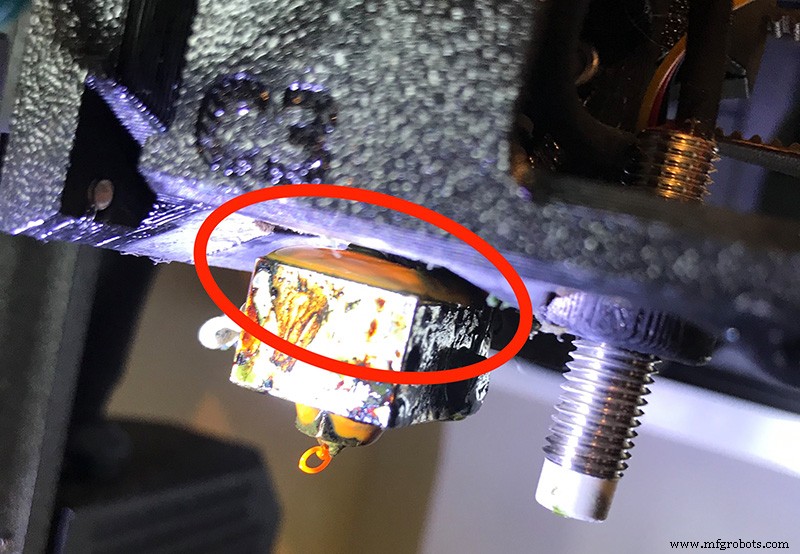

Jika nosel kendor, nosel harus dikencangkan kembali selagi panas. Penahan panas dan nosel harus rapat dan bersentuhan satu sama lain, karena celah kecil di antara keduanya akan menyebabkan kebocoran lelehan dan merusak hotend.

Gambar 6:Kebocoran plastik yang disebabkan oleh pengencangan hotend yang buruk. Sumber:forum.prusaprinters.org

Pabrikan harus berkonsultasi dengan torsi optimal untuk setiap hotend, karena torsi yang berlebihan akan merusak ulir blok pemanas. Sebagai referensi, E3D merekomendasikan torsi 3 n-m untuk ujung panasnya, sedangkan rekayasa irisan menggunakan 1,5 n-m. Jika tidak ada nilai referensi pabrikan yang tersedia, torsi dalam rentang 1-2 nm dapat dipilih.

Penting juga untuk memeriksa sekrup yang menahan kartrid pemanas dan sensor suhu.

Sistem campuran

Selalu gunakan suku cadang asli atau setidaknya suku cadang dari sistem yang sama. Meskipun sering terlihat bahwa ada kompatibilitas antara komponen dari sistem yang berbeda, karena mereka memiliki jenis utas yang sama, panjang dan dimensi setiap elemen juga sangat penting. Berbagai komponen hotend dirancang untuk bekerja sama dengan baik, dan pencampuran komponen yang bukan merupakan bagian dari sistem yang sama dapat menyebabkan malfungsi atau bahkan kerusakan pada hotend.

Perubahan materi

Saat filamen dilepas dari hotend, selalu ada sisa yang tertinggal di dalamnya. Saat material baru dengan suhu pencetakan yang lebih rendah dimuat, bahan tersebut akan membawa residu yang tidak meleleh dari material sebelumnya, menyebabkan kemacetan. Inilah mengapa hotend harus selalu dibersihkan dengan filamen pembersih setiap kali terjadi perubahan material. Untuk tujuan ini, 500 hingga 800 mm filamen pembersih akan diekstrusi pada suhu 10°C lebih tinggi dari bahan terakhir yang digunakan.

Pelapis kipas

Meskipun kipas lapisan bukan merupakan elemen dari hotend itu sendiri, biasanya terletak di sebelah hotend. Kipas lapisan yang posisinya salah dapat mengarahkan udara langsung ke blok, menyebabkannya menjadi dingin. Hal ini menyebabkan hotend tidak mencapai suhu yang disetel atau suhunya banyak berfluktuasi, yang sering mengakibatkan kesalahan suhu pada printer. Dalam kasus ini, disarankan untuk menguji cetakan yang sama dengan kipas lapisan dinonaktifkan untuk memverifikasi apakah itu kesalahan pada sensor suhu atau apakah itu efek dari posisi kipas lapisan yang buruk.

Masuk filamen

Salah satu titik masuk kotoran di dalam hotend adalah area saluran masuk filamen. Dalam sistem Bowden, di mana filamen dipandu melalui tabung PTFE ke ujung panas, saluran masuk dilindungi dan tidak biasa debu masuk, namun pada printer ekstruder langsung, saluran masuk filamen dapat terpapar ke udara, memfasilitasi masuknya debu di dalam hotend. Dalam kasus ini disarankan untuk mengarahkan filamen dari spool ke ekstruder melalui tabung PTFE jika memungkinkan. Debu dan kotoran yang masuk ke hotend adalah penyebab umum penyumbatan.

Demikian pula, disarankan untuk menjaga gulungan filamen tetap bersih dan untuk mencegah debu menempel di atasnya, jadi hindari meninggalkannya di dudukan printer jika tidak terlindung dan simpan dalam kantong atau kotak tertutup.

Printer dengan beberapa hotend

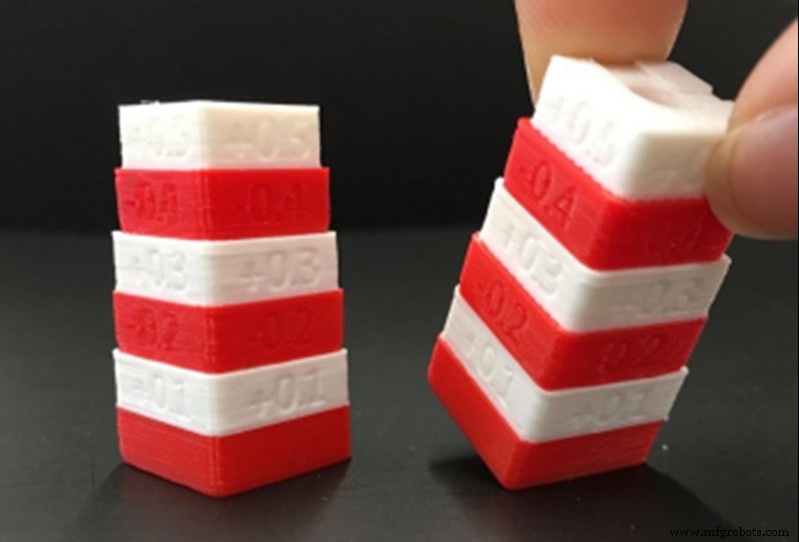

Saat Anda memiliki printer dengan beberapa hotend, Anda harus mengkalibrasi posisi relatif hotend.

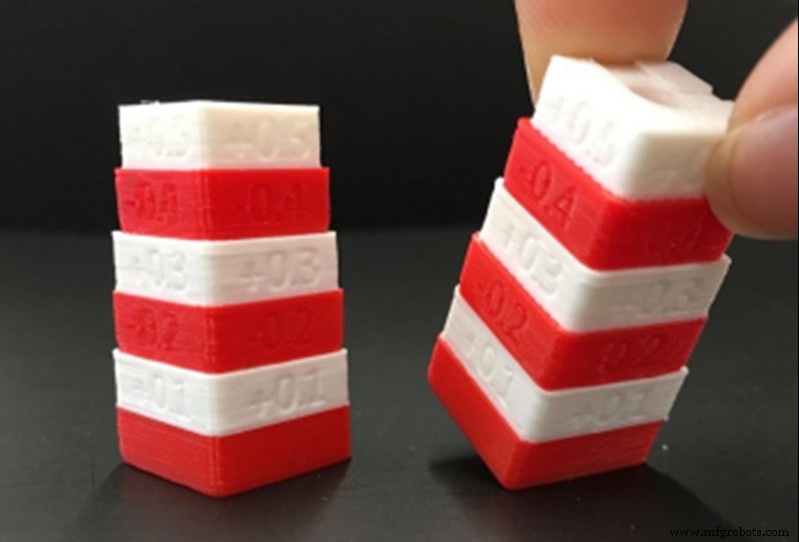

Pertama periksa apakah jarak ujung panas ke permukaan pencetakan sama. Untuk tujuan ini, hotend utama harus diperbaiki dan alas pencetakan harus diratakan sehubungan dengan itu. Kemudian tinggi hotend lainnya harus disesuaikan dengan hotend utama. Cara menyesuaikan ketinggian bervariasi dari satu printer ke printer lainnya, jadi konsultasikan dengan manual peralatan atau pabrikan jika Anda tidak tahu cara melakukannya.

Setelah ketinggian hotends telah ditetapkan, perlu diketahui posisi relatif XY dari setiap hotends sehubungan dengan hotend utama. In general, each manufacturer provides a print file that allows you to calibrate the XY offset of each hotend, although there are also many other options in well-known file repositories. In this case, the XY position of the hotends cannot be altered, so the offset values will be entered into the firmware to compensate for the position during printing.

The height of the hotends should be checked every 2 weeks, while XY calibration should only be performed when offset or overlapping of the printed parts with each hotend is detected.

Image 7:Dual extruder calibration pattern for Raise Pro2 printers. Source:Raise3D.com

The hotend is probably the most maintenance-intensive part of the printer, but it is very important to keep it in good condition to ensure good print quality and minimise the risk of failure.

Note:This guide discusses concepts in a general way and does not focus on a specific make or model, although they may be mentioned at some point. There may be important differences in calibration or adjustment procedures between different makes and models, so it is recommended that the manufacturer's manual be consulted before reading this guide.