Kecerdasan Tanaman…dan Bir!

Ini adalah (tidak begitu) dirahasiakan dengan baik bahwa kami memiliki mesin bir buatan sendiri di Sure Controls. Mesin bir selalu menjadi sorotan dari setiap tur fasilitas yang kami berikan kepada pelanggan kami. Saya pikir ini juga bisa menjadi cara yang sangat keren untuk mendemonstrasikan beberapa kemampuan Kecerdasan Tumbuhan kami! Beberapa minggu yang lalu, master pembuat bir lokal kami, Josh, membuat beberapa batch. Saat dia menyeduh bir, kami menghubungkan Sejarawan internal kami yang kami gunakan untuk pengujian internal proyek pelanggan dan menggunakannya untuk mengumpulkan data. Apa yang ingin saya tunjukkan melalui artikel ini, adalah bagaimana kami dapat terhubung ke proses untuk mengomunikasikan data, lalu setelah data dikumpulkan, metode apa yang dapat kami gunakan untuk melihat data.

Bagian 1 – Mengumpulkan data

Di blog saya sebelumnya "Demystifying Data Collection" saya membahas secara rinci tentang standar dan protokol. Saya tidak akan membahas banyak detail di sini, tetapi latihan ini adalah contoh yang baik tentang bagaimana kami mendekati proyek yang kami laksanakan untuk pelanggan kami. Pertama-tama, saya duduk bersama Josh, ahli minuman kami, untuk menentukan poin-poin penting dari informasi yang perlu kami kumpulkan. Pada dasarnya ada tiga langkah dalam proses brewing, yaitu Mash, Boil dan Break. Item penting untuk dipantau selama langkah-langkah ini adalah suhu. Kami juga membutuhkan cara untuk memberi tahu sistem pengumpulan data kami di langkah proses mana kami berada.

Untuk mengumpulkan data suhu, kami menganalisis mesin bir dan mencatat bahwa ada kabel pengontrol suhu untuk mengontrol pemanas untuk bejana memasak digunakan dalam proses. Untungnya, pengontrol ini memiliki kemampuan komunikasi, jadi tinggal menentukan standar dan protokol yang dibutuhkan. Kontrol khusus ini menggunakan Modbus sebagai protokol komunikasinya. Ini bagus karena Modbus sangat umum dan mudah diajak bicara. Satu tantangan yang kami miliki adalah, pengontrol itu sendiri hanya menggunakan tautan serial untuk komunikasi, dan server Historian kami agak jauh. Untuk mengatasi ini kami menggunakan perangkat gateway serial ke TCP/IP. Ini memungkinkan server Historian kami menggunakan Modbus TCP untuk berkomunikasi langsung dengan kontrol dan mengumpulkan data suhu yang kami perlukan. Selanjutnya, untuk menyelesaikan pertanyaan langkah proses.

Untuk menangkap langkah proses mana yang kami jalani, kami memutuskan untuk menggunakan PLC kecil dan HMI. Untungnya kami memiliki PLC kecil yang kami gunakan untuk pengujian aplikasi, dan HMI yang kami gunakan untuk demo penjualan. Kami memprogram PLC dengan register yang menyimpan data teks. Kami kemudian memprogram HMI dengan beberapa tombol sederhana untuk pembuat bir kami Josh untuk memilih langkah mana dari proses pembuatan bir yang dia jalani. Dengan menekan tombol "Mash" misalnya, HMI kemudian akan menulis nilai "Mash" ke dalam register yang diprogram di dalam PLC. PLC terhubung ke jaringan Ethernet, dan Historian kemudian dapat membaca register secara langsung mencatat langkah proses. Ini akan membantu nanti saat melihat data, untuk memberikan konteksnya.

Bagian 2 – Kami memiliki data – sekarang bagaimana?

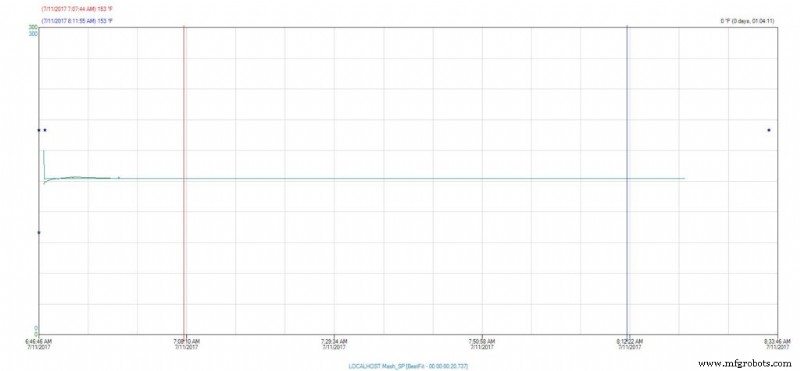

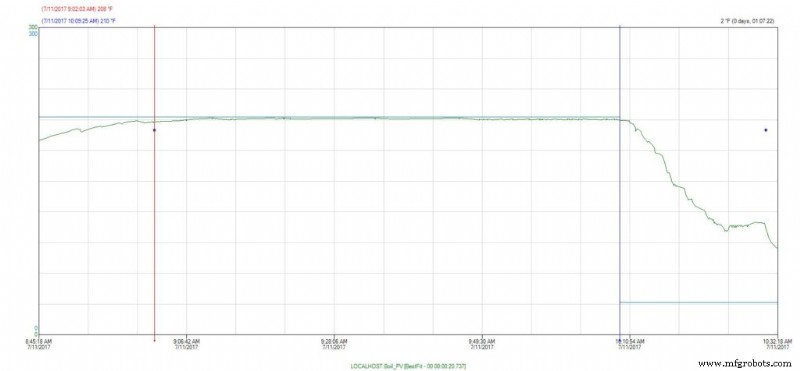

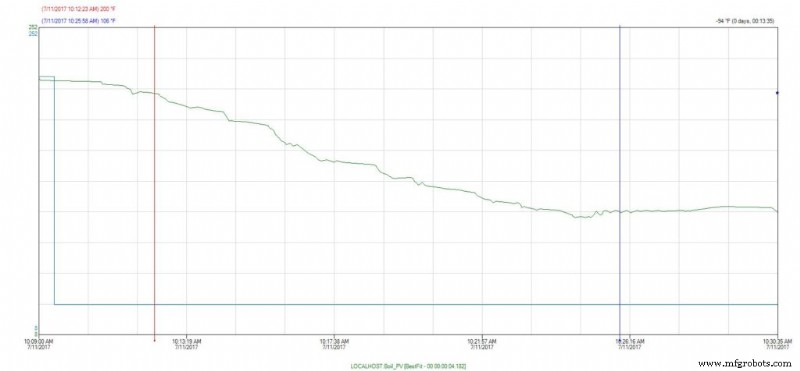

Setelah kumpulan bir diseduh, kami menggunakan langkah-langkah proses yang dicatat oleh PLC sebagai bendera kami untuk menarik data. Dengan mencatat saat langkah-langkah proses berubah, kami dapat menangkap titik awal dan akhir untuk setiap langkah proses. Kami kemudian menampilkan setiap langkah proses dalam tampilan tren:

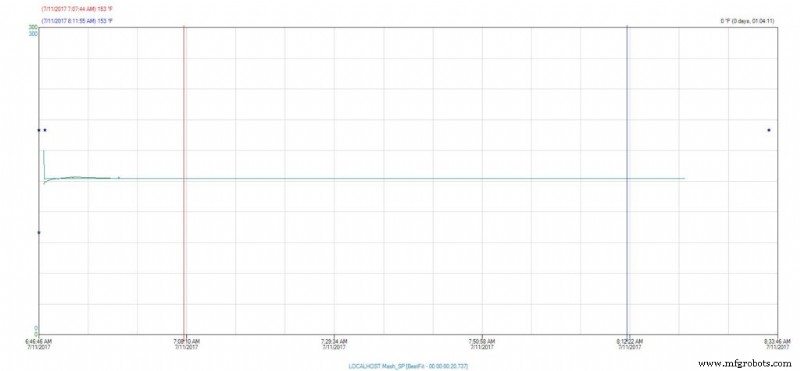

The Mash

Di sini kita bisa melihat bahwa selama fase Mash dari proses brewing, suhu kita tetap stabil 153° Fahrenheit.

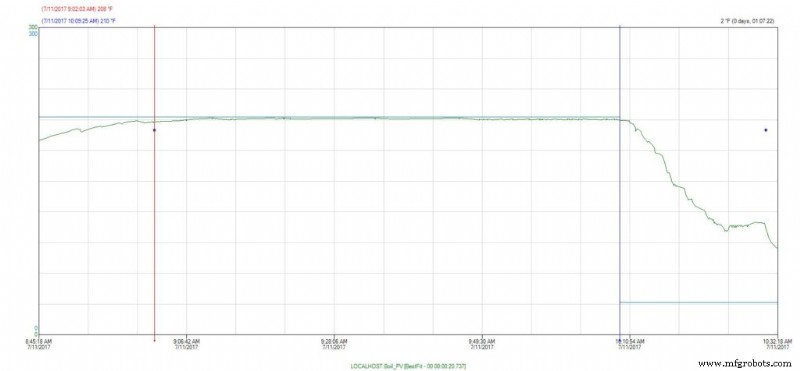

Rebus

Hal yang sama berlaku untuk fase mendidih, suhu kita stabil pada 210° Fahrenheit .

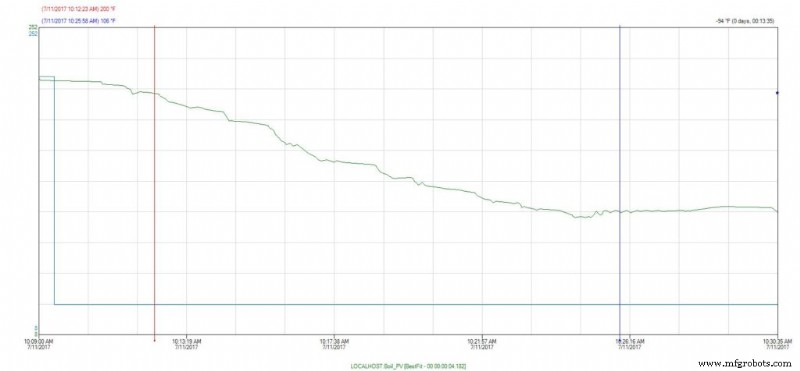

Waktu Istirahat

Langkah ini dianggap penting untuk tahap pembuatan bir, karena penting untuk membawa Wort ( inilah yang disebut cairan selama proses pembuatan bir – ini belum menjadi bir) hingga mencapai suhu yang aman untuk memasukkan ragi. Kita dapat melihat di sini dengan tren kami bahwa dibutuhkan sekitar 13 menit untuk membawa Wort dari 200° turun ke 100° Fahrenheit. Secara keseluruhan, tampaknya pembuat bir kami melakukan pekerjaan yang sangat baik dengan kumpulan bir khusus ini.

Mari kita bahas lebih banyak tentang datanya. Kami menggunakan tren untuk analisis awal kami. Menyajikan data secara visual dengan cara ini memungkinkan kami dengan cepat menemukan anomali yang mungkin muncul selama proses. Jika, misalnya, selama fase mendidih, jika kita melihat penurunan suhu secara tiba-tiba dalam waktu singkat, maka kita akan mulai bertanya apa yang terjadi? Apakah sekering meletus, menyebabkan penurunan suhu yang sebenarnya, sehingga menempatkan bets dalam bahaya? Atau apakah sensor terlepas sehingga datanya miring, tetapi setelah dipasang kembali kita dapat melihat suhunya tetap konstan, sehingga kumpulannya mungkin baik-baik saja? Analisis semacam ini dapat menjadi sangat berguna dalam mengidentifikasi "apa yang salah" jika sesuatu tidak lulus uji kualitas, misalnya.

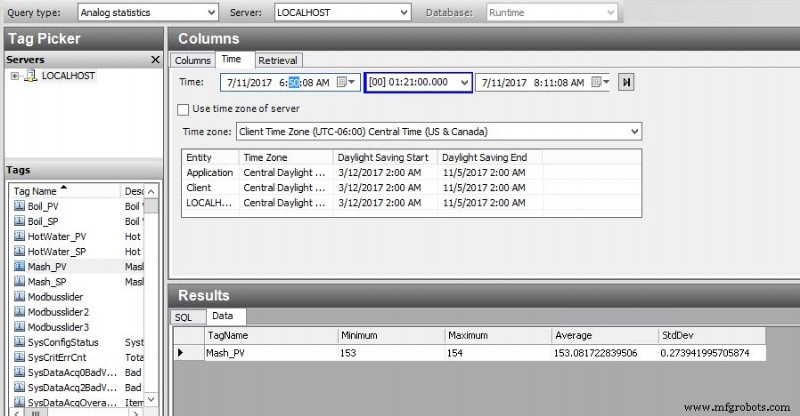

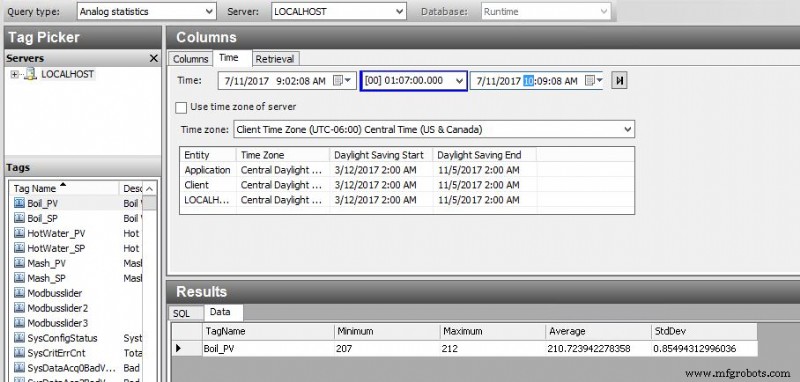

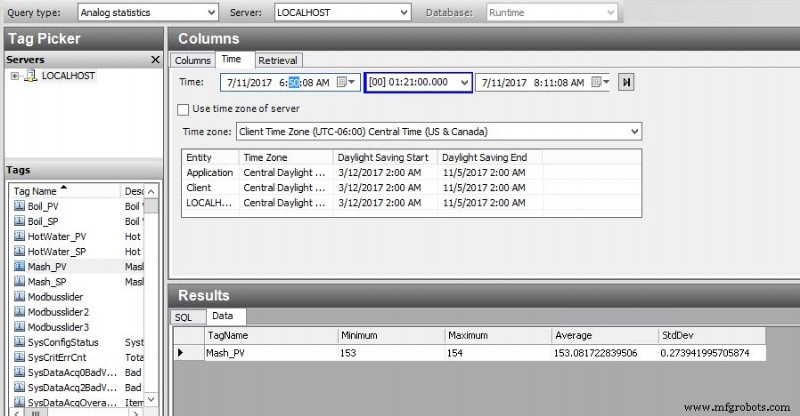

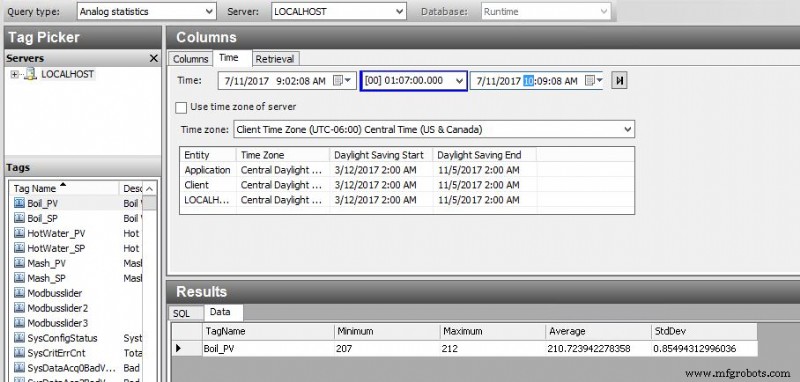

Jadi, bagaimana jika kita hanya ingin ringkasan sederhana tentang apa yang terjadi selama batch? Dengan menggunakan alat Kueri dari klien Historian kami, saya dapat membuat ringkasan sederhana seperti ini:

Ini adalah analisis statistik yang sangat sederhana dari suhu Wort kita selama fase Mash. Saya menarik Min, Max, Average dan Standard Deviation. Ini memberi kita pandangan satu baris yang bagus tentang apa yang terjadi. Saya dapat melihat bahwa suhu tetap berada dalam satu derajat setpoint, dan rata-rata hampir persis pada setpoint selama durasi waktu.

Saya dapat melihat bahwa ada variasi yang sedikit lebih besar selama proses Perebusan kita, tetapi masih dalam parameter yang dapat diterima.

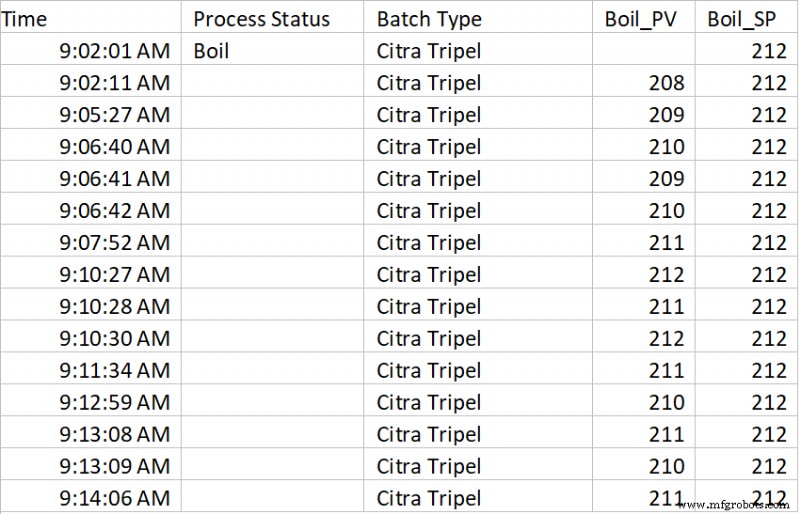

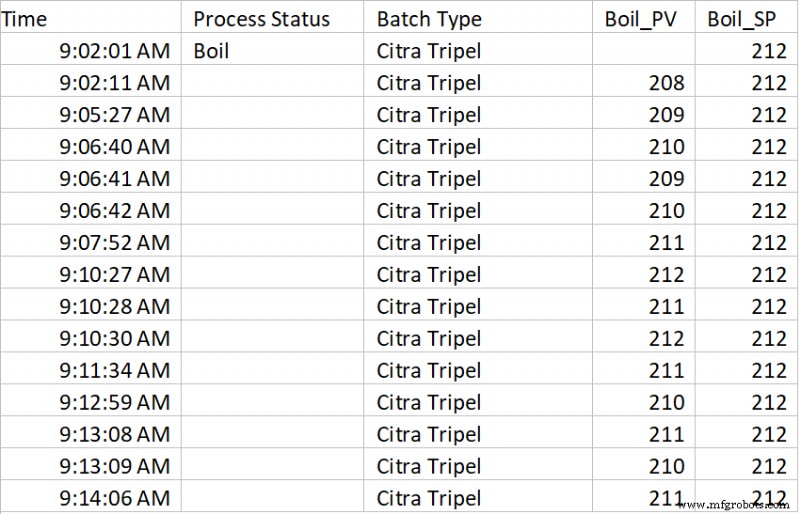

Akhirnya, jika saya benar-benar ingin melakukan "pendalaman mendalam" ke dalam data, saya dapat dengan mudah mengekspor ke Excel yang merupakan alat yang sudah tidak asing lagi dan saya dapat melihat data mentah secara langsung, membuat bagan dan laporan saya sendiri untuk melakukan analisis tambahan:

Beberapa “Kiat dan Trik” tambahan untuk pengumpulan data. Jika kami benar-benar tempat pembuatan bir, sebaiknya tetapkan nomor batch ke batch ini, dan catat juga nilai itu ke Historian. Kemudian, pada saat saya menyeduh jenis bir “Citra Tripel”, saya dapat kembali dan membandingkan batch terbaru saya dengan batch sebelumnya. If my beer taster(s) note anything extraordinary about a particular batch, we can then analyze what happened, and then update our recipe in order to replicate that improvement in future batches, or just compare how we did. Also, using the trend tool, we can pull up data from both batches simultaneously using the “time offset” feature, allowing a nice detailed visual comparison by overlaying both batches within the same trend.

I hope you enjoyed this article. This really just scratches the surface for what automated data collection can do for process improvement. In a future article, I will discuss additional techniques for capturing downtime data and analyzing causes. In addition, I will talk about how we can leverage the data collection system to notify our process team when an event is occurring, instead of analyzing what happened “after the fact”.