Apa itu Ekstrusi? Berbagai jenis Proses Ekstrusi?

Proses ekstrusi adalah salah satu jenis proses pembentukan massal di mana logam kerja dipaksa atau dikompresi melalui lubang mati untuk mencapai bentuk penampang tertentu yang diperlukan.

Dengan kata sederhana, ekstrusi adalah prosedur pengerjaan logam yang melibatkan pemaksaan logam melalui lubang die di bawah tekanan yang meningkat untuk memampatkan penampangnya.

Sejak evolusi proses ekstrusi, dunia menjadi bergantung pada ekstrusi untuk menghasilkan batangan, tabung, dan bagian dalam bentuk apa pun baik berongga atau padat.

Karena, operasi ini melibatkan mendorong atau menarik billet melalui die, gaya yang diperlukan untuk mengeluarkan billet cukup besar. Ekstrusi panas adalah metode yang paling umum karena ketahanan deformasi logam rendah pada suhu tinggi, sedangkan ekstrusi dingin umumnya dilakukan hanya pada logam lunak.

Riwayat:

Padahal konsep ekstrusi lahir dari proses pembentukan. Tercatat pada tahun 1797, seorang insinyur bernama Joseph Bramah mematenkan proses ekstrusi.

Percobaan melibatkan pemanasan awal logam dan kemudian memaksanya melalui rongga mati untuk membuat pipa keluar dari billet. Dia menggunakan plunyer yang digerakkan dengan tangan untuk menekan logam.

Bramah kemudian menemukan proses hidrolik setelah penemuan Ekstrusi. Kemudian, Thomas Burr menggunakan teknologi hydraulic press dan teknik dasar ekstrusi yang menggabungkan teknologi individu untuk menghasilkan pipa (berongga). Itu juga kemudian dipatenkan pada tahun 1820.

Teknologi kemudian menjadi kebutuhan dasar di dunia yang berkembang, sementara prosesnya tidak bisa bekerja pada logam keras. Pada tahun 1894, Thomas Burr memperkenalkan ekstrusi dengan paduan tembaga dan kuningan yang membawa evolusi dalam teknik ekstrusi.

Sejak penemuan teknik ekstrusi, proses tersebut telah berkembang menjadi berbagai teknik yang mampu menghasilkan berbagai macam produk dengan struktur kompleks dengan biaya serendah mungkin.

Klasifikasi atau Jenis Proses Ekstrusi:

Berbagai jenis Proses Ekstrusi :

- Ekstrusi panas

- Ekstrusi dingin

- Ekstrusi hangat

- Ekstrusi gesekan

- Ekstrusi mikro

- Ekstrusi langsung

- Ekstrusi tidak langsung

- Ekstrusi hidrostatik dan

- Ekstrusi dampak Proses.

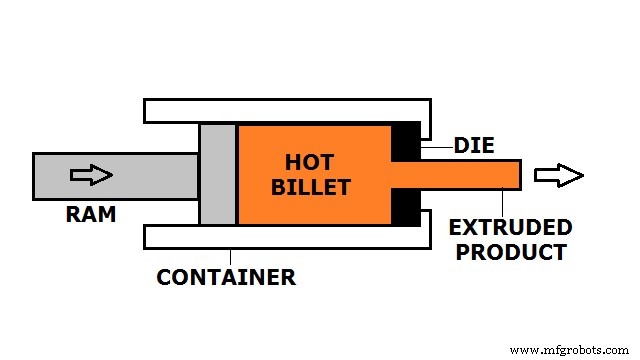

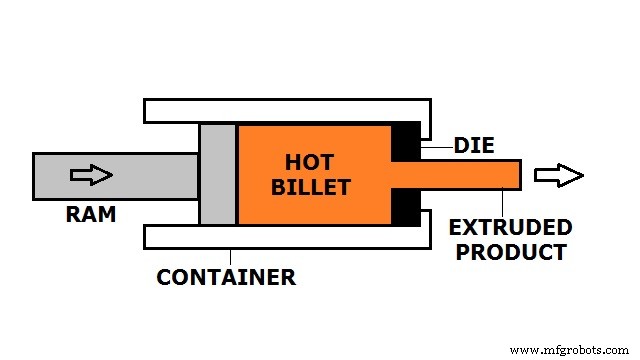

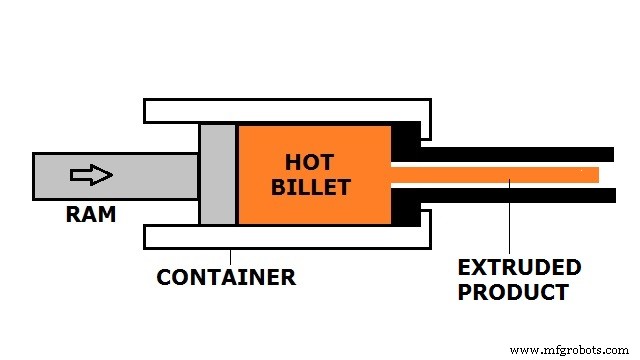

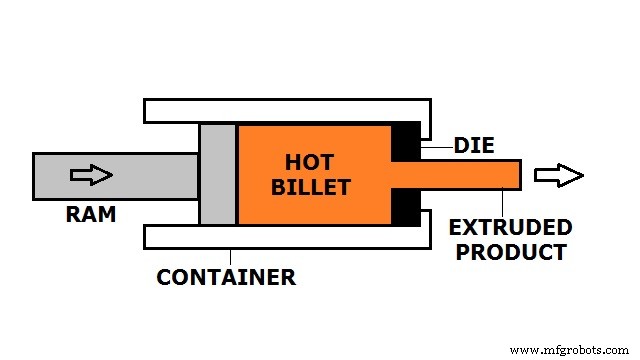

#1. Proses Ekstrusi Panas:

Dalam Proses ekstrusi panas ini, billet bekerja di atas suhu rekristalisasinya. Pengerjaan panas ini mencegah benda kerja mengeras dan membuat ram mendorongnya dengan mudah melalui die.

Ekstrusi panas umumnya dilakukan pada pengepres hidrolik horizontal. Tekanan yang terlibat dalam proses ini dapat bervariasi dari 30 MPa hingga 700 MPa. Untuk mempertahankan tekanan tinggi, pelumasan digunakan. Minyak atau grafit digunakan sebagai pelumas dalam ekstrusi suhu rendah dan bubuk kaca digunakan untuk ekstrusi suhu tinggi.

Billet disuplai panas antara 0,5 Tm hingga 0,75 Tm untuk mendapatkan operasi yang berkualitas.

Suhu ekstrusi panas dari beberapa bahan yang umum digunakan adalah sebagai berikut:

| Bahan | Suhu (˚C) |

| Aluminium | 350 hingga 500 |

| Tembaga | 600 hingga 1100 |

| Magnesium | 350 hingga 450 |

| Nikel | 1000 hingga 1200 |

| Baja | 1200 hingga 1300 |

| Titanium | 700 hingga 1200 |

| PVC | 180 |

| Nilon | 290 |

Keuntungan Proses Ekstrusi Panas:

- Deformasi dapat dikontrol sesuai kebutuhan.

- Bilet tidak mengalami penguatan karena pengerasan kerja.

- Diperlukan lebih sedikit kekuatan untuk menekan.

- Bahan dengan retakan dini juga dapat dikerjakan.

Kerugian Proses Ekstrusi Panas:

- Permukaan akhir yang buruk.

- Akurasi dimensi dapat dikompromikan.

- Masa pakai kontainer lebih rendah.

- Kemungkinan oksidasi permukaan.

#2. Ekstrusi Dingin:

Ini adalah proses pembentukan logam dengan memukulnya dengan siput. Pukulan ini dilakukan dengan pukulan atau ram di rongga tertutup. Ram memaksa logam melalui rongga die untuk mengubah billet padat menjadi bentuk padat.

Dalam proses ini, benda kerja mengalami deformasi pada suhu kamar atau sedikit di atas suhu kamar.

Untuk gaya yang dibutuhkan terlalu tinggi, dalam teknik ini digunakan press hidrolik yang kuat. Tekanan berkisar hingga 3000 MPa.

Keuntungan:

- Tidak ada oksidasi.

- Meningkatkan kekuatan produk.

- Toleransi yang lebih dekat.

- Penyempurnaan permukaan akhir.

- Kekerasan ditingkatkan.

Kekurangan:

- Diperlukan kekuatan yang lebih tinggi.

- Diperlukan lebih banyak daya untuk beroperasi.

- Bahan non-ulet tidak dapat dikerjakan.

- Pengerasan regangan material yang diekstrusi adalah batasannya.

#3. Proses ekstrusi hangat:

Ekstrusi hangat adalah proses ekstrusi billet di atas suhu kamar dan di bawah suhu rekristalisasi material. Proses ini digunakan dimana material harus dicegah dari perubahan mikrostruktur yang terjadi selama proses ekstrusi.

Proses ini penting untuk mencapai keseimbangan yang tepat dari gaya yang dibutuhkan dan daktilitas. Suhu logam apa pun yang digunakan dalam operasi ini dapat berkisar antara 424 derajat Celcius hingga 975 derajat Celcius.

Keuntungan Proses Hangat:

- Meningkatkan kekuatan.

- Ini meningkatkan kekerasan produk.

- Kurangnya oksidasi.

- Toleransi yang sangat dekat dapat dicapai.

Kekurangan:

- Bahan non-ulet tidak dapat diekstrusi.

- Sepotong peralatan pemanas adalah tambahan.

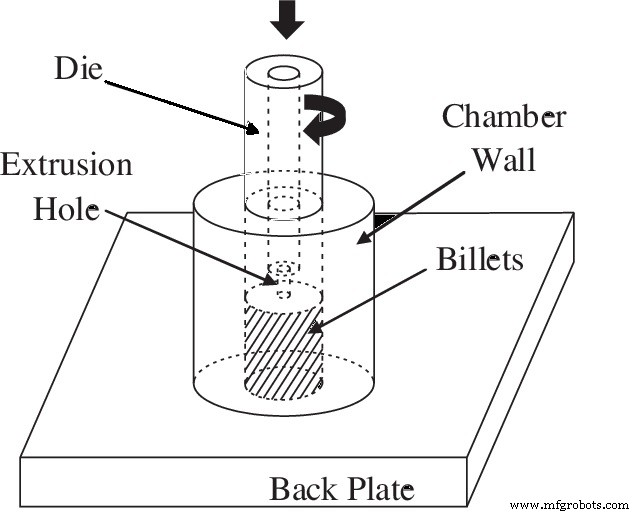

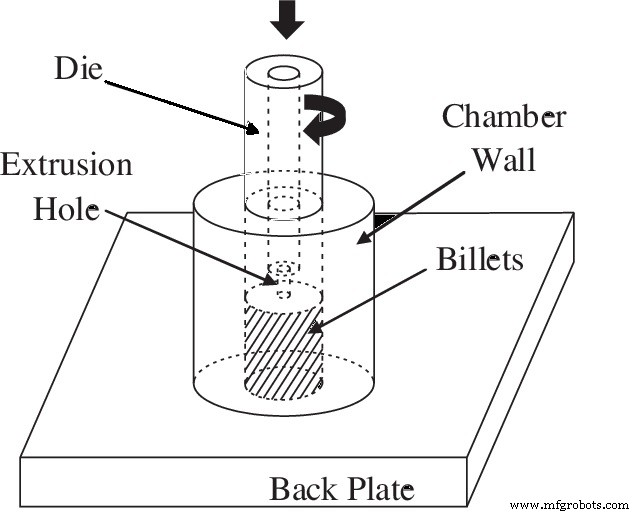

#4. Ekstrusi gesekan:

Dalam teknik ekstrusi gesekan, billet dan wadah dipaksa untuk berputar berlawanan satu sama lain saat bekerja secara bersamaan billet didorong melalui rongga die untuk menghasilkan bahan yang diinginkan.

Prosesnya dipengaruhi oleh kecepatan putar relatif antara billet dan die. Gerakan berputar relatif dari muatan dan dadu memiliki implikasi yang signifikan pada proses.

Pertama, menghasilkan sejumlah besar tegangan geser yang menyebabkan billet berubah bentuk secara plastis. Kedua, sejumlah besar panas dihasilkan selama gerakan relatif antara billet dan die, sehingga tidak diperlukan pemanasan awal untuk membuat proses lebih efisien.

Ini dapat menghasilkan kawat, batang, tabung, dan geometri logam non-lingkaran lainnya yang terkonsolidasi secara substansial langsung dari berbagai muatan prekursor, seperti bubuk logam, serpihan, limbah permesinan (keripik atau swarf), atau billet padat.

Keuntungan Proses gesekan:

- Tidak perlu pemanasan.

- Generasi tegangan geser menghasilkan peningkatan kekuatan lelah produk.

- Semua jenis bahan dapat digunakan sebagai billet, sehingga proses ini menjadi ekonomis.

- Masukan energi rendah.

- Ketahanan yang lebih baik terhadap korosi.

Kerugian gesekan Proses:

- Oksidasi yang diharapkan.

- Penyiapan awal yang tinggi.

- Mesin kompleks.

#5. Proses ekstrusi mikro:

Dipahami dengan nomenklaturnya bahwa proses ini berkaitan dengan produksi produk rentang submilimeter.

Mirip dengan ekstrusi tingkat makro, billet di sini dipaksa melalui lubang die untuk menghasilkan bentuk yang diharapkan pada billet. Outputnya dapat masuk melalui kotak berukuran 1 mm.

Mikroekstrusi maju atau langsung dan mundur atau tidak langsung adalah dua teknik paling mendasar yang digunakan di era ini untuk menghasilkan elemen mikro.

Mikroekstrusi maju memiliki ram yang mendorong billet maju dan billet bergerak ke arah yang sama, sedangkan mikroekstrusi mundur memiliki ram dan billet bergerak berlawanan arah.

Mikroekstrusi banyak digunakan dalam produksi komponen untuk perangkat medis yang dapat diresorbsi dan ditanamkan, mulai dari stent yang dapat diserap secara biologis hingga sistem pelepasan obat yang terkontrol.

Sedangkan di bidang mekanik, aplikasinya dapat diamati secara luas dalam pembuatan roda gigi kecil, pipa kecil, dll.

Keuntungan dari Proses mikro:

- Penampang melintang yang sangat rumit dapat dibuat.

- Elemen kecil dapat diproduksi.

- Peningkatan toleransi geometrik.

Kekurangan :

- Membuat dadu kecil dan wadah untuk memenuhi kebutuhan kita adalah sebuah tantangan.

- Dibutuhkan pekerja yang terampil.

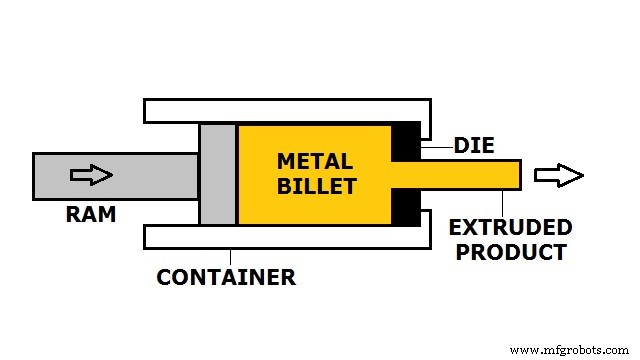

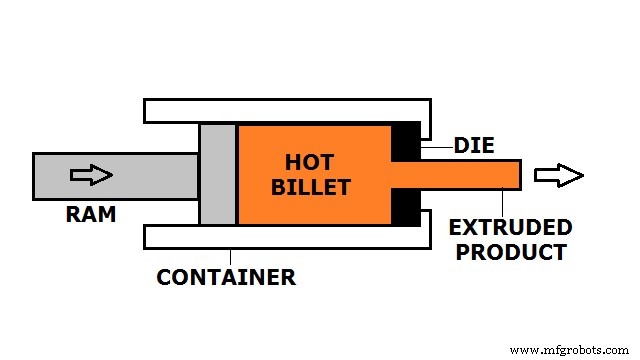

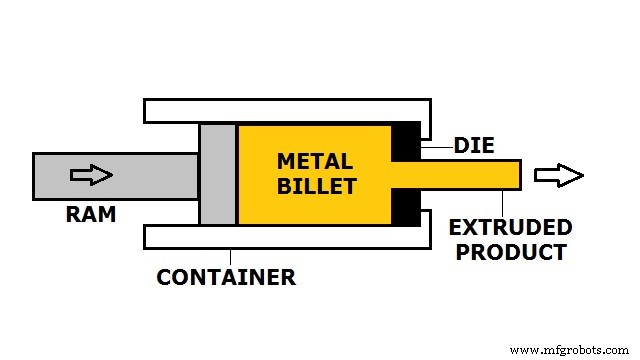

#6. Ekstrusi langsung atau maju:

Dalam proses ekstrusi langsung, billet logam pertama ditempatkan ke dalam wadah. Wadah memiliki lubang die berkontur. Sebuah ram digunakan untuk mendorong billet logam melalui lubang die dan produk dibuat.

Pada tipe ini, arah aliran logam sama dengan arah gerakan ram.

Saat billet dipaksa untuk bergerak ke arah bukaan die, sejumlah besar gesekan dihasilkan antara permukaan billet dan dinding wadah. Adanya gesekan memerlukan peningkatan kekuatan ram yang signifikan sehingga memakan lebih banyak daya.

Dalam proses ini, mengekstrusi logam rapuh seperti paduan tungsten dan titanium sulit karena mereka dapat retak selama proses berlangsung. Gaya tarik selama proses menyebabkan retakan mikro terbentuk dengan cepat, yang mengakibatkan keretakan.

Mengekstrusi logam rapuh seperti paduan Tungsten dan Titanium sulit karena mereka patah selama proses. Gaya tarik menyebabkan retakan mikro terbentuk dengan cepat, yang mengakibatkan keretakan.

Juga, adanya lapisan oksida pada permukaan billet mengintensifkan gesekan. Lapisan oksida ini berpotensi menyebabkan cacat pada produk yang diekstrusi.

Untuk mengatasi masalah ini, blok dummy ditempatkan di antara ram dan work billet untuk membantu mengurangi gesekan.

Tabung, kaleng, cangkir, roda gigi ukuran kecil, poros, dan barang ekstrusi lainnya adalah contohnya.

Beberapa bagian dari billet selalu berada di akhir setiap ekstrusi. Ini disebut pantat . Ini dikeluarkan dari produk dengan memotongnya tepat melewati pintu keluar dari cetakan.

Keuntungan Proses langsung:

- Proses ini mampu mengekstrusi benda kerja yang lebih panjang.

- Meningkatkan sifat mekanik material.

- Permukaan akhir yang bagus.

- Ekstrusi dingin dan panas dimungkinkan.

- Kemampuan untuk beroperasi terus menerus.

Kerugian Proses langsung:

- Logam rapuh tidak dapat diekstrusi.

- Kekuatan besar dan kebutuhan daya tinggi.

- Kemungkinan oksidasi.

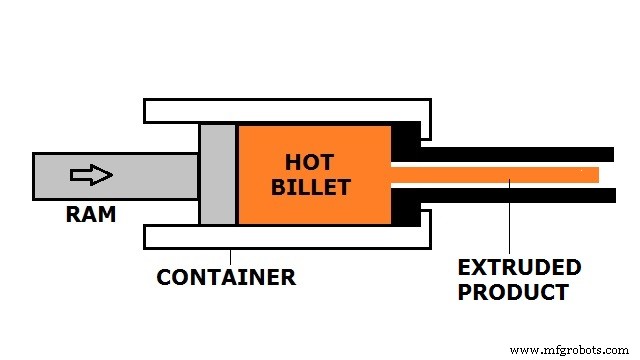

#7. Ekstrusi tidak langsung atau mundur:

Dalam proses ekstrusi mundur ini, die tetap diam, sedangkan billet dan kontainer bergerak bersama. Mati dipasang pada ram daripada wadah.

Logam mengalir melalui lubang die di sisi ram berlawanan arah dengan gerakan ram saat dikompresi oleh ram.

Ketika billet dikompresi, material akan lewat di antara mandrel dan oleh karena itu bukaan die.

Karena tidak ada gerakan relatif antara billet dan wadah, tidak ada gesekan yang dicatat. Hal ini mengangkat proses pada proses ekstrusi langsung menyebabkan gaya ram yang digunakan lebih kecil dari pada ekstrusi langsung.

Untuk menjaga die stasioner, "batang" yang lebih panjang dari panjang wadah digunakan. Kekuatan kolom batang menentukan panjang ekstrusi akhir dan maksimum.

Karena billet bergerak dalam kombinasi dengan wadah, semua gaya gesekan dengan mudah dihilangkan.

Keuntungan Proses tidak langsung:

- Lebih sedikit gaya ekstrusi yang dibutuhkan.

- Penampang yang lebih kecil dapat diekstrusi.

- Pengurangan gesekan sebesar 30%.

- Kecepatan operasi yang ditingkatkan.

- Sangat sedikit keausan yang tercatat.

- Sesar ekstrusi atau zona cincin butiran kasar cenderung tidak muncul karena aliran logam lebih konsisten.

Kerugian Proses tidak langsung.

- Penampang melintang material yang diekstrusi dibatasi oleh ukuran batang yang digunakan.

- Kemungkinan tegangan sisa melewati ekstrusi.

- Kotoran dan cacat mempengaruhi permukaan akhir dan membuat produk dapat dikompromikan.

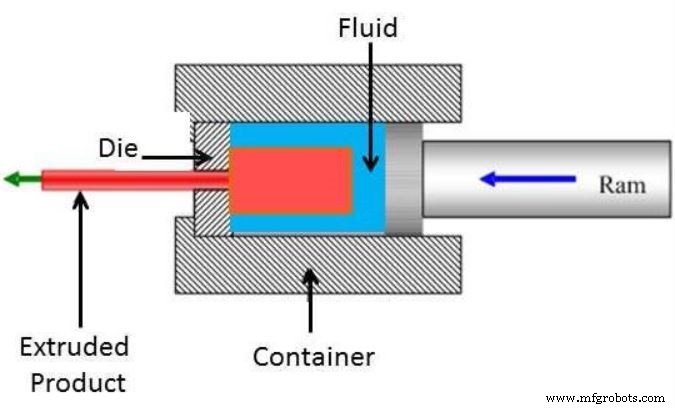

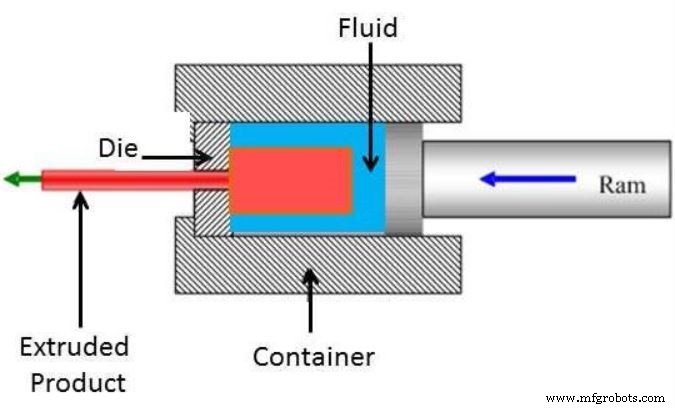

#8. Ekstrusi hidrostatik:

Dalam proses ekstrusi hidrostatik, billet dikelilingi oleh cairan di dalam wadah, yang didorong ke arah billet oleh gerakan maju ram. Tidak ada gesekan di dalam wadah karena fluida, dan hanya ada sedikit gesekan di lubang die.

Bilet tidak terganggu saat mengisi lubang wadah karena dikenai tekanan hidrostatik yang seragam. Ini berhasil menghasilkan billet dengan rasio panjang dan diameter yang sangat besar, bahkan gulungan kawat dapat diekstrusi dengan sempurna atau penampang yang tidak rata.

Perbedaan utama antara ekstrusi hidrostatik dan langsung adalah bahwa tidak ada kontak langsung antara wadah dan billet selama ekstrusi hidrostatik.

Bekerja pada suhu tinggi memerlukan penggunaan cairan dan proses khusus.

Ketika suatu bahan dikenai tekanan hidrostatik dan tidak ada gesekan, keuletannya meningkat. Akibatnya, metode ini dapat digunakan pada logam yang terlalu rapuh untuk metode ekstrusi biasa.

Pendekatan ini digunakan pada logam ulet dan memungkinkan rasio reduksi yang tinggi.

Keuntungan:

- Barang yang diekstrusi memiliki polesan permukaan yang sangat baik dan akurat secara dimensi.

- Tidak ada masalah gesekan.

- Persyaratan kekuatan yang diminimalkan.

- Tidak ada residu billet yang tertinggal dalam proses.

- Aliran materinya merata.

Kekurangan:

- Saat beroperasi pada suhu tinggi, cairan dan prosedur khusus harus digunakan.

- Setiap billet harus disiapkan dan diruncingkan di salah satu ujungnya sebelum bekerja.

- Sulit untuk menampung cairan.

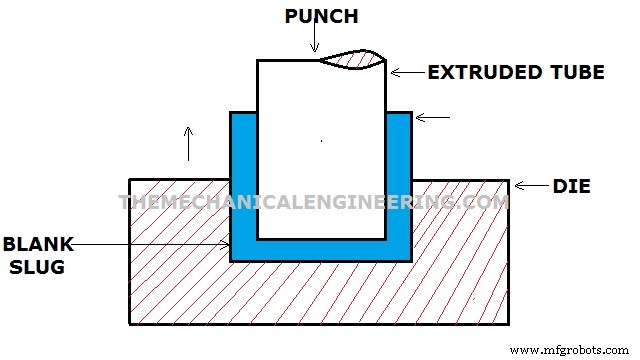

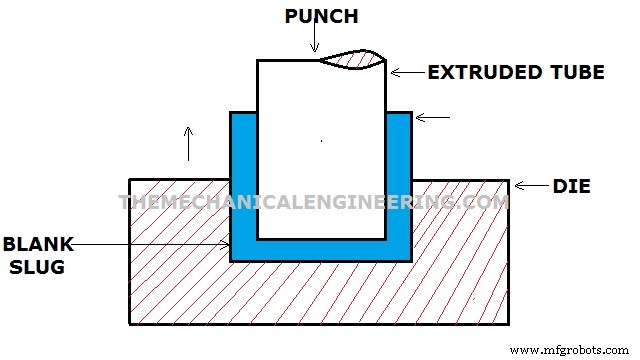

#9. Ekstrusi dampak:

Ekstrusi impak adalah metode utama lainnya untuk memproduksi profil logam yang diekstrusi. Berbeda dengan proses ekstrusi tradisional, yang membutuhkan suhu tinggi untuk melunakkan material, ekstrusi impak sering menggunakan billet logam dingin. Billet ini diekstrusi pada tekanan dan efisiensi tinggi.

Sebuah slug dilumasi yang sesuai ditempatkan dalam rongga die dan dipukul dengan pukulan dalam satu pukulan selama operasi ekstrusi tumbukan konvensional. Hal ini menyebabkan logam mengalir kembali di sekitar punch melalui celah antara die dan punch.

Proses ini bekerja lebih baik dengan bahan yang lebih lembut seperti timah, aluminium, atau timah.

Proses ini selalu dilakukan dalam keadaan dingin. Proses tumbukan ke belakang memungkinkan dinding yang sangat tipis. Buat tabung pasta gigi atau kotak baterai, misalnya.

Hal ini dilakukan pada tingkat yang lebih cepat dan dengan stroke yang lebih pendek. Alih-alih memberikan tekanan, tekanan impak digunakan untuk mengusir billet melalui die. Dampak, di sisi lain, dapat dilakukan dengan ekstrusi maju atau mundur, atau campuran keduanya.

Keuntungan:

- Pengurangan besar dalam ukuran.

- Proses cepat. Mengurangi waktu pengerjaan mesin hingga 90%.

- Peningkatan tingkat produksi.

- Meningkatkan integritas toleransi.

- Penghematan bahan baku hingga 90%.

Kekurangan:

- Diperlukan gaya tekan yang sangat tinggi.

- Ukuran billet adalah batasan.

Faktor yang mempengaruhi gaya Ekstrusi:

Faktor-faktor berikut mempengaruhi gaya ekstrusi adalah:

- Suhu kerja.

- Desain peralatan, horizontal atau vertikal.

- Jenis ekstrusi.

- Rasio ekstrusi.

- Kuantitas deformasi.

- Parameter gesekan.

Aplikasi atau penggunaan Proses Ekstrusi:

- Ini banyak digunakan dalam produksi tabung dan pipa berongga. Dan juga digunakan untuk memproduksi benda-benda plastik.

- Proses ekstrusi digunakan untuk memproduksi kusen, pintu, jendela, dll di industri otomotif.

- Logam Aluminium digunakan dalam pekerjaan struktur di banyak industri.