Pengantar Pabrik Aditif Logam dengan DMLS

Saat pengembangan produk semakin cepat, aturan desain berubah. Tidak ada tempat yang lebih jelas daripada saat di pabrik aditif logam. Sintering laser logam langsung adalah teknologi manufaktur aditif logam dengan potensi signifikan dalam industri medis dan kedirgantaraan. Tapi itu membutuhkan cara berpikir baru bahkan pada fase desain awal. Dalam banyak hal, ini mewakili transisi yang harus dihadapi desainer saat melihat teknologi baru untuk membuat desain produk dan manufaktur lebih cepat dan lebih inovatif.

Ada beberapa manfaat DMLS, terutama desainer dapat membuat desain dalam bentuk yang tidak biasa dengan penghematan waktu dan biaya. Seperti teknologi pencetakan 3D lainnya, DMLS membuat komponen satu lapis pada satu waktu dengan mensinter bubuk logam yang dikabutkan dengan laser berkekuatan tinggi.

Mengapa Menggunakan Manufaktur Aditif untuk Komponen Logam?

Perancang dan insinyur produk akan sering beralih ke proses untuk bereksperimen dengan bentuk organik yang tidak dapat dikerjakan dengan mesin. Misalnya, kemampuan membuat bagian tubuh yang dapat diimplan yang disesuaikan dengan penerimanya. Secara tradisional, implan ini biasanya perlu diproduksi melalui proses manufaktur subtraktif seperti mesin CNC 5-sumbu. Sekarang, ada teknologi untuk memindai struktur tulang asli seseorang, dan mencetak pengganti DMLS langsung yang disesuaikan dengan tubuhnya.

Di Protolabs, kami menggunakan teknologi DMLS untuk mencetak komponen logam 3D. Fasilitas kami memiliki kombinasi mesin Concept Laser Mlab dan M2 (laser tunggal dan ganda).

Peluang lain adalah alat bedah dengan fitur ultrafine dan komponen medis dengan bentuk organik. Perangkat ini dapat dirancang untuk pencetakan atau pengecoran injeksi logam, keduanya memiliki biaya perkakas yang relatif tinggi dan waktu tunggu yang dapat berlangsung selama berminggu-minggu. Namun dengan DMLS, Anda dapat mencetak prototipe alat tangan bedah dengan berat dan kekuatan yang tepat dari produk akhir dan memilikinya di tangan ahli bedah dalam beberapa hari. Cetakan injeksi logam tradisional masih berharga, dan akan memiliki harga potongan yang lebih rendah dengan jumlah yang lebih tinggi, tetapi masih 6 hingga 12 minggu versus beberapa hari.

Dirgantara adalah industri lain yang dengan cepat mengadopsi pencetakan 3D logam. Bahan yang sering ditemukan di ruang angkasa seperti Inconel dan titanium sudah tersedia melalui proses DMLS. Kemampuan untuk memproduksi komponen logam yang rumit dengan fitur berlubang membuka berbagai kemungkinan bagi para desainer yang mencoba membuat komponen yang ringan. Keuntungan lain dari komponen logam pencetakan 3D adalah mengintegrasikan saluran pendinginan internal di dalam suatu komponen.

Atribut waktu, penghematan biaya, dan kebebasan desain adalah kunci untuk dapat bereksperimen, mendesain dengan cepat, dan melihat apa yang berhasil. Tapi DMLS memang membutuhkan perubahan dalam pemikiran desain. Salah satu penyesuaian terbesar adalah bagaimana beradaptasi dengan pengenalan tekanan internal selama proses pembangunan. Dimulai dengan bubuk logam suhu ruangan, menerapkan panas untuk pencairan instan, diikuti dengan pendinginan cepat menyebabkan tekanan pada setiap lapisan selama proses pembuatan. Tekanan internal yang dibuat selama build DMLS menyebabkan bagian mencoba menggulung ke atas saat sedang membangun.

Cara Mendesain Bagian Logam yang Dicetak 3D

Sekarang setelah kita membahas aplikasi umum dan manfaat teknologi pencetakan 3D logam, mari kita lihat beberapa panduan dasar tentang cara mendesain fitur pada komponen logam yang dicetak 3D.

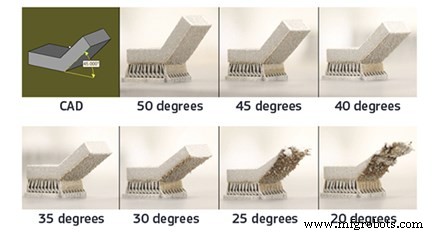

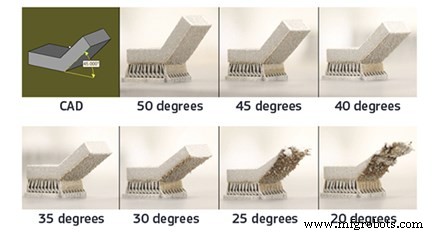

Sudut Mandiri

Sudut mandiri menggambarkan sudut fitur relatif terhadap pelat bangunan. Semakin rendah sudutnya, semakin kecil kemungkinannya untuk menopang dirinya sendiri. Setiap bahan akan tampil sedikit berbeda, tetapi aturan umum adalah untuk menghindari merancang fitur mandiri yang kurang dari 45 derajat. Tip ini akan membantu Anda dengan baik di semua materi yang tersedia. Seperti yang dapat Anda lihat pada gambar di atas, saat sudut berkurang, permukaan akhir bagian menjadi lebih kasar dan akhirnya bagian tersebut akan rusak jika sudutnya dikurangi terlalu jauh.

Overhang

Overhang berbeda dari sudut mandiri karena merupakan perubahan mendadak dalam geometri bagian — bukan kemiringan yang mulus. DMLS cukup terbatas dalam mendukung overhang jika dibandingkan dengan teknologi pencetakan 3D lainnya seperti stereolitografi dan sintering laser selektif. Overhang yang lebih besar dari 0,020 inci (0,5 mm) harus memiliki penyangga tambahan untuk mencegah kerusakan pada bagian tersebut. Saat mendesain overhang, sebaiknya jangan menekan batas karena overhang yang besar dapat menyebabkan pengurangan detail bagian dan lebih buruk lagi, menyebabkan seluruh bangunan mogok.

Saluran dan Lubang

Saluran dan lubang internal adalah salah satu manfaat utama DMLS karena tidak mungkin dilakukan dengan metode pembuatan lainnya. Saluran konformal memberikan pendinginan yang merata di seluruh bagian dan membantu mengurangi bobot komponen. Direkomendasikan agar saluran tidak melebihi diameter 0,30 inci (8 mm). Mirip dengan struktur yang tidak didukung, saat Anda melebihi 0,30 inci, struktur yang menghadap ke bawah akan terdistorsi. Tip untuk mengatasi kendala ini adalah dengan menghindari desain saluran melingkar. Sebagai gantinya, desain saluran dengan tetesan air mata atau bentuk berlian. Saluran yang mengikuti bentuk ini akan menghasilkan permukaan akhir yang lebih seragam di dalam saluran dan memungkinkan Anda memaksimalkan diameter saluran.

Saluran dan lubang internal adalah salah satu manfaat utama DMLS karena tidak mungkin dilakukan dengan metode pembuatan lainnya. Saluran konformal memberikan pendinginan yang merata di seluruh bagian dan membantu mengurangi bobot komponen. Direkomendasikan agar saluran tidak melebihi diameter 0,30 inci (8 mm). Mirip dengan struktur yang tidak didukung, saat Anda melebihi 0,30 inci, struktur yang menghadap ke bawah akan terdistorsi. Tip untuk mengatasi kendala ini adalah dengan menghindari desain saluran melingkar. Sebagai gantinya, desain saluran dengan tetesan air mata atau bentuk berlian. Saluran yang mengikuti bentuk ini akan menghasilkan permukaan akhir yang lebih seragam di dalam saluran dan memungkinkan Anda memaksimalkan diameter saluran.

Direkomendasikan agar saluran tidak melebihi diameter 0,30 inci (8 mm). Mirip dengan struktur yang tidak didukung, saat Anda melebihi 0,30 inci, struktur yang menghadap ke bawah akan terdistorsi. Tip untuk mengatasi kendala ini adalah dengan menghindari desain saluran melingkar. Sebagai gantinya, desain saluran dengan tetesan air mata atau bentuk berlian. Saluran yang mengikuti bentuk ini akan menghasilkan permukaan akhir yang lebih seragam di dalam saluran dan memungkinkan Anda memaksimalkan diameter saluran.

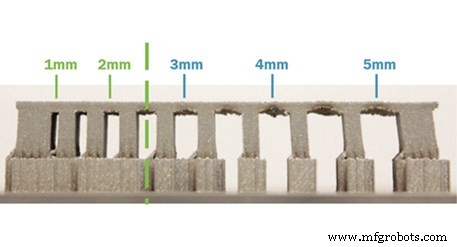

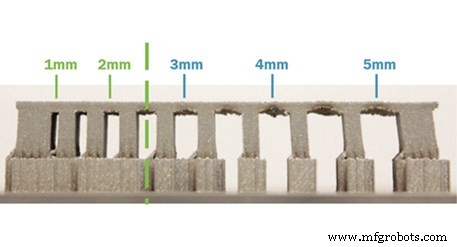

Jembatan

Jembatan adalah permukaan datar yang menghadap ke bawah yang didukung oleh 2 fitur atau lebih. Jarak minimum yang tidak didukung yang kami rekomendasikan adalah 0,080 inci. Sehubungan dengan teknologi pencetakan 3D lainnya, jarak ini relatif pendek karena tekanan pemanasan dan pendinginan yang cepat. Pada gambar di bawah, Anda akan melihat bagaimana jembatan menarik struktur pendukung saat jarak yang tidak didukung bertambah. Suku cadang yang melebihi batas yang disarankan ini akan memiliki kualitas yang buruk pada permukaan yang menghadap ke bawah dan tidak kokoh secara struktural.

Bagian Cetakan Logam 3D Pasca Pemrosesan

Setelah suku cadang selesai dibuat di dalam alat berat, beberapa langkah dapat diambil untuk meningkatkan sifat mekanisnya, kualitas penyelesaian permukaan, dan memastikan fitur suku cadang berada dalam toleransi.

Perlakuan Panas

Menjalankan bagian melalui perlakuan panas diperlukan setelah bagian dibangun karena akan membantu menghilangkan tekanan internal yang berkembang selama proses sintering. Tegangan dalam bangunan memancar keluar menuju tepi bagian dan membangun dengan setiap lapisan tambahan. Misalnya, bagian dengan penampang yang tebal akan mengalami lebih banyak tekanan. Ada berbagai proses perlakuan panas yang dapat digunakan untuk mengatasi hal ini:

- Tungku vakum: Bagian ditempatkan di dalam tungku tertutup vakum dan kemudian terkena lingkungan panas tinggi sehingga mengurangi tekanan internal.

- Penekan isostatik panas (HIP): Biasanya disebut sebagai HIP, proses ini menerapkan tekanan dan panas ke bagian untuk mengurangi porositas dan meningkatkan densitas.

Pemesinan CNC Pasca Pembuatan

Beberapa aplikasi mungkin memerlukan pemesinan tambahan setelah komponen logam dicetak 3D. Hal ini berguna ketika toleransi yang ketat atau peningkatan kualitas penyelesaian permukaan diperlukan pada fitur tertentu, tetapi keseluruhan geometri membutuhkan pembuatan aditif untuk diproduksi. Misalnya, komponen mesin roket dengan saluran pendinginan kompleks memiliki fitur penyatuan yang memerlukan toleransi +/- 0,001". Dalam beberapa kasus, pemesinan CNC pasca-pembuatan bahkan dapat digunakan untuk mengurangi biaya karena lebih sedikit chip di lantai dan penggunaan bahan yang lebih efisien.

Pemeriksaan Kualitas

Seringkali bagian logam yang dibuat dengan pembuatan aditif memerlukan validasi dimensi atau evaluasi struktur mikro material. Untuk ini, mesin pengukuran koordinat (CMM) dapat digunakan untuk memverifikasi fitur bagian dalam toleransi. Pemindaian CT atau sinar-X juga dapat digunakan untuk memeriksa fitur internal dan memberikan solusi nondestruktif untuk memastikan integritas struktural.

Pelajari Lebih Lanjut Tentang Pencetakan 3D Logam

Jika Anda ingin mempelajari lebih lanjut tentang DMLS dan pencetakan 3D logam secara umum, kami memiliki beberapa sumber lain yang tersedia. Pertama, mulailah dengan membaca buku putih kami tentang pembuatan komponen logam. Ini mencakup pemesinan dan pencetakan 3D dan akan membantu Anda memutuskan proses mana yang terbaik untuk aplikasi Anda. Dan untuk detail lebih lanjut tentang desain komponen logam untuk produksi aditif, tonton webinar sesuai permintaan kami "Merancang untuk Pencetakan 3D Logam".

Di Protolabs, kami menggunakan teknologi DMLS untuk mencetak komponen logam 3D. Fasilitas kami memiliki kombinasi mesin Concept Laser Mlab dan M2 (laser tunggal dan ganda).

Di Protolabs, kami menggunakan teknologi DMLS untuk mencetak komponen logam 3D. Fasilitas kami memiliki kombinasi mesin Concept Laser Mlab dan M2 (laser tunggal dan ganda).

Saluran dan lubang internal adalah salah satu manfaat utama DMLS karena tidak mungkin dilakukan dengan metode pembuatan lainnya. Saluran konformal memberikan pendinginan yang merata di seluruh bagian dan membantu mengurangi bobot komponen. Direkomendasikan agar saluran tidak melebihi diameter 0,30 inci (8 mm). Mirip dengan struktur yang tidak didukung, saat Anda melebihi 0,30 inci, struktur yang menghadap ke bawah akan terdistorsi. Tip untuk mengatasi kendala ini adalah dengan menghindari desain saluran melingkar. Sebagai gantinya, desain saluran dengan tetesan air mata atau bentuk berlian. Saluran yang mengikuti bentuk ini akan menghasilkan permukaan akhir yang lebih seragam di dalam saluran dan memungkinkan Anda memaksimalkan diameter saluran.

Saluran dan lubang internal adalah salah satu manfaat utama DMLS karena tidak mungkin dilakukan dengan metode pembuatan lainnya. Saluran konformal memberikan pendinginan yang merata di seluruh bagian dan membantu mengurangi bobot komponen. Direkomendasikan agar saluran tidak melebihi diameter 0,30 inci (8 mm). Mirip dengan struktur yang tidak didukung, saat Anda melebihi 0,30 inci, struktur yang menghadap ke bawah akan terdistorsi. Tip untuk mengatasi kendala ini adalah dengan menghindari desain saluran melingkar. Sebagai gantinya, desain saluran dengan tetesan air mata atau bentuk berlian. Saluran yang mengikuti bentuk ini akan menghasilkan permukaan akhir yang lebih seragam di dalam saluran dan memungkinkan Anda memaksimalkan diameter saluran.