Proses manufaktur

Sedotan adalah tabung disiapkan yang digunakan untuk menyedot minuman dari wadah. Sejarawan berteori bahwa sedotan pertama dipotong dari batang gandum kering dan diberi nama yang sesuai. Dengan munculnya zaman industri, metode dikembangkan untuk memproduksi sedotan secara massal dengan menggulung lembaran kertas berlapis lilin yang memanjang menjadi tabung silinder berongga. Ini dilakukan dengan melilitkan kertas berlapis parafin di sekitar bentuk berbentuk batang dan kemudian mengamankan kertas dengan perekat. Seluruh sedotan kemudian dilapisi dengan lilin untuk lebih tahan air. Lapisan lilin itu penting karena sedotan adalah kertas dan pada akhirnya akan menyerap sebagian cairan yang dihisapnya. Dengan demikian, mau tidak mau sedotan kertas ini menjadi basah dan tidak berguna. Pada 1960-an, kertas sebagian besar digantikan oleh plastik yang menjadi lebih murah dan semakin canggih. Ledakan teknologi plastik memunculkan teknik pembuatan sedotan plastik melalui ekstrusi. Saat ini, sedotan dibuat dalam berbagai bentuk, warna, dan fungsi.

Sedotan terbuat dari campuran yang diformulasikan dari resin plastik, pewarna, dan aditif lainnya.

Secara historis, sedotan telah dibuat dari kertas tetapi saat ini plastik polipropilen adalah bahan pilihan. Polypropylene adalah resin yang dibuat dengan mempolimerisasi, atau merangkai bersama, molekul gas propilena. Ketika sejumlah besar molekul ini terikat secara kimiawi, mereka membentuk bahan plastik padat ini. Polypropylene pertama kali dikembangkan pada pertengahan 1950-an dan memiliki banyak sifat, yang membuatnya cocok untuk digunakan dalam pembuatan jerami. Resin ini ringan, memiliki ketahanan abrasi yang baik, stabilitas dimensi yang baik, dan kekerasan permukaan yang baik. Biasanya tidak mengalami masalah dengan retak tegangan dan menawarkan ketahanan kimia yang sangat baik pada suhu yang lebih tinggi. Yang paling penting untuk aplikasi ini, ia memiliki sifat termoplastik yang baik. Ini berarti dapat dicairkan, dibentuk menjadi berbagai bentuk dan, setelah dipanaskan, dapat dicairkan dan dicetak lagi. Atribut kunci lain dari plastik ini adalah aman untuk kontak dengan makanan dan minuman. Polypropylene disetujui untuk kontak tidak langsung dengan makanan dan, selain sedotan minum, digunakan untuk membuat berbagai jenis kemasan makanan seperti wadah margarin dan yoghurt, pembungkus jenis plastik, dan berbagai botol dan tutup.

Pewarna dapat ditambahkan ke plastik untuk memberikan tampilan yang estetis pada sedotan. Namun, di Amerika Serikat, pewarna yang digunakan harus dipilih dari daftar pigmen yang disetujui oleh Food and Drug Administration (FDA) untuk kontak makanan. Jika pewarna bukan food grade, pewarna tersebut harus diuji untuk memastikan pewarna tersebut tidak terlepas dari plastik dan masuk ke dalam makanan atau minuman. Pigmen ini biasanya diberikan dalam bentuk bubuk, dan jumlah yang sangat kecil diperlukan untuk memberikan warna-warna cerah. Melalui penggunaan beberapa pewarna, sedotan multi-warna dapat dibuat.

Bahan tambahan ditambahkan ke formula plastik untuk mengontrol sifat fisik jerami jadi. Pemlastis (bahan yang meningkatkan fleksibilitas polipropilena) dapat ditambahkan untuk menjaga resin agar tidak retak. Antioksidan digunakan untuk mengurangi interaksi berbahaya antara plastik dan oksigen di udara. Stabilisator lainnya termasuk filter sinar ultraviolet, yang melindungi plastik dari efek sinar matahari dan mencegah radiasi berdampak buruk pada plastik. Akhirnya, pengisi inert dapat ditambahkan untuk meningkatkan densitas plastik. Semua bahan ini harus memenuhi persyaratan FDA yang sesuai.

Sedotan biasanya dibungkus dengan selongsong kertas untuk penggunaan individu atau dikemas dalam jumlah besar dalam kantong plastik atau kotak kardus.

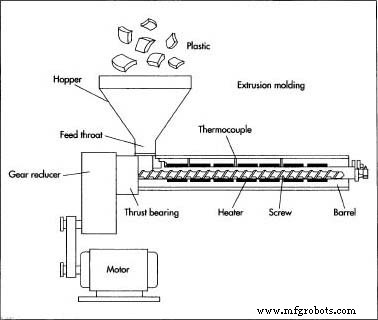

Pembuatan jerami memerlukan beberapa langkah. Pertama, resin plastik dan komponen lainnya dicampur bersama; campuran tersebut kemudian diekstrusi dalam bentuk tabung; jerami dapat menjalani operasi khusus berikutnya; dan akhirnya sedotan dikemas untuk pengiriman.

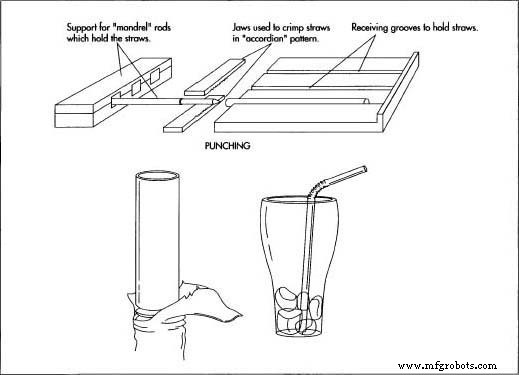

Sedotan plastik diekstrusi melalui mesin cetak injeksi. serangkaian alur yang memungkinkan sedotan untuk melenturkan. Alur ini dapat dikerutkan ke dalam sedotan dalam proses dua langkah. Pertama, pertama-tama perlu "mengambil" sedotan agar bisa dimanipulasi. Ini dapat dilakukan dengan menyebarkan sedotan di piring datar, yang memiliki slot dipotong di dalamnya. Sedotan akan cenderung menggulung ke dalam slot dan tetap di sana. Slot ditempatkan secara merata dan berdekatan dengan pelat logam terpisah, yang memiliki serangkaian pin logam yang memanjang darinya. Pin disejajarkan secara paralel dengan slot di piring. Setelah sedotan berhenti di slotnya, peniti dapat dengan mudah dimasukkan ke dalam sedotan. Sedotan kemudian dapat dengan mudah diangkat dan dipindahkan dalam orientasi apa pun hanya dengan memanipulasi pelat yang menahan pin. Pin baja yang menahan sedotan memiliki serangkaian cincin paralel yang dipotong. Saat sedotan dililitkan pada pin, sedotan dicengkeram oleh sepasang rahang baja setengah lingkaran, yang memiliki seperangkat cincin pelengkap. Rahangnya menjepit serangkaian cincin ke dalam sedotan. Pola crimp memungkinkan sedotan menekuk tanpa menutup. Setelah operasi ini, sedotan kemudian dapat dilanjutkan dengan pengemasan.

Sedotan plastik diekstrusi melalui mesin cetak injeksi. serangkaian alur yang memungkinkan sedotan untuk melenturkan. Alur ini dapat dikerutkan ke dalam sedotan dalam proses dua langkah. Pertama, pertama-tama perlu "mengambil" sedotan agar bisa dimanipulasi. Ini dapat dilakukan dengan menyebarkan sedotan di piring datar, yang memiliki slot dipotong di dalamnya. Sedotan akan cenderung menggulung ke dalam slot dan tetap di sana. Slot ditempatkan secara merata dan berdekatan dengan pelat logam terpisah, yang memiliki serangkaian pin logam yang memanjang darinya. Pin disejajarkan secara paralel dengan slot di piring. Setelah sedotan berhenti di slotnya, peniti dapat dengan mudah dimasukkan ke dalam sedotan. Sedotan kemudian dapat dengan mudah diangkat dan dipindahkan dalam orientasi apa pun hanya dengan memanipulasi pelat yang menahan pin. Pin baja yang menahan sedotan memiliki serangkaian cincin paralel yang dipotong. Saat sedotan dililitkan pada pin, sedotan dicengkeram oleh sepasang rahang baja setengah lingkaran, yang memiliki seperangkat cincin pelengkap. Rahangnya menjepit serangkaian cincin ke dalam sedotan. Pola crimp memungkinkan sedotan menekuk tanpa menutup. Setelah operasi ini, sedotan kemudian dapat dilanjutkan dengan pengemasan.  Alur fleksibel dapat dipotong menjadi sedotan dalam proses dua langkah. Saat sedotan berada di slot, sedotan dicengkeram oleh sepasang rahang baja setengah lingkaran, yang menjepit serangkaian cincin ke dalam sedotan. Pola crimp memungkinkan sedotan menekuk tanpa menutup. sedotan. Potongan die cut kemudian bergerak di sepanjang konveyor ke area pengumpulan. Sedotan individu kemudian dapat dibundel bersama dan dikemas dalam kotak atau kantong untuk pengiriman.

Alur fleksibel dapat dipotong menjadi sedotan dalam proses dua langkah. Saat sedotan berada di slot, sedotan dicengkeram oleh sepasang rahang baja setengah lingkaran, yang menjepit serangkaian cincin ke dalam sedotan. Pola crimp memungkinkan sedotan menekuk tanpa menutup. sedotan. Potongan die cut kemudian bergerak di sepanjang konveyor ke area pengumpulan. Sedotan individu kemudian dapat dibundel bersama dan dikemas dalam kotak atau kantong untuk pengiriman. Kualitas sedotan ditentukan pada sejumlah langkah kunci selama fase peracikan dan ekstrusi dari proses manufaktur serta setelah ekstrusi selesai. Selama peracikan, proses pencampuran harus dipantau untuk memastikan komponen formula dicampur dalam rasio yang tepat. Sebelum memulai proses ekstrusi, merupakan praktik umum untuk membersihkan beberapa resin melalui ekstruder. Pembersihan ini membantu membersihkan laras dan berfungsi sebagai pemeriksaan untuk memastikan semua sistem pencetakan beroperasi dengan benar. Pada tahap ini, sampel sedotan dapat diperiksa untuk memastikan ukurannya mencapai ukuran yang tepat. Sampel ini juga dapat digunakan untuk memastikan peralatan manufaktur beroperasi pada kecepatan jalur yang tepat.

Selama proses ekstrusi, resin harus dijaga pada suhu yang tepat. Tergantung pada suhu pemrosesan (dan berat molekul polimer), plastik dapat mengalir selambat tar atau secepat sirup jagung. Jika suhu terlalu dingin, viskositas meningkat secara dramatis, dan resin tidak akan mengalir melalui cetakan. Jika suhu terlalu tinggi, kerusakan termal dapat terjadi. Pemanasan yang berlebihan dapat menyebabkan perubahan kimia pada resin, melemahkan plastik dan membuatnya tidak cocok untuk digunakan dalam pembuatan jerami. Dalam keadaan tertentu, penumpukan mati terjadi. Ketika ini terjadi, segumpal plastik tersangkut di suatu tempat di dalam cetakan. Gumpalan ini akhirnya terlepas, melekat pada jerami yang dibentuk, dan merusak penampilannya. Interaksi kimia yang tidak diinginkan juga dapat mempengaruhi kualitas sedotan jadi selama proses ekstrusi. Salah satu masalah adalah oksidasi, yang dihasilkan dari kontak dengan udara. Reaksi ini dapat berdampak negatif pada plastik. Demikian pula, plastik berinteraksi dengan kelembapan yang ada; kelembaban yang terlalu sedikit dapat membuat campuran plastik tertentu menjadi terlalu rapuh.

Setelah proses pembuatan selesai, ekstruder harus dibersihkan dengan benar. Pembersihan menyeluruh diperlukan karena berbagai jenis plastik dengan warna berbeda dapat tertinggal di dalam tong ekstruder. Residu ini dapat menyebabkan kontaminasi pada batch berikutnya yang dibuat. Pembersihan mati dilakukan saat mesin masih panas dan sisa-sisa resin dapat dengan mudah tergores dari logam.

Produk limbah utama dari pembuatan jerami adalah resin plastik. Resin, yang terkontaminasi, terlalu panas, atau rusak harus dibuang. Namun, sedotan, yang gagal karena alasan lain, dapat dikerjakan ulang. Proses penggunaan kembali plastik ini dikenal sebagai penggilingan ulang dan melibatkan penghancuran sedotan dan peleburannya kembali. Ini dapat dilakukan tanpa kehilangan kualitas karena sifat termoplastik polipropilen.

Ada sejumlah perkembangan baru yang menarik dalam teknologi jerami. Pertama, campuran plastik baru dan lebih baik terus dievaluasi. Hal ini diperlukan untuk menekan biaya, memenuhi persyaratan peraturan, dan meningkatkan kualitas. Selain itu, metode pemrosesan dan desain baru sedang dikembangkan. Ini dapat memperluas sedotan ke area baru. Misalnya, kristal termoliquid, pewarna khusus yang merespons perubahan suhu, dapat ditambahkan ke sedotan untuk membuatnya berubah warna saat bersentuhan dengan cairan panas atau dingin. Aplikasi unik lainnya termasuk cara mencetak sedotan dengan identitas minuman (mis., Diet, root beer, dll.). Sedotan kemudian dapat digunakan untuk menandai apa yang terkandung dalam minuman tersebut. Kemajuan lainnya termasuk sedotan yang dibuat dengan proses blow moulding, yang menciptakan wajah atau artefak lain di tengah sedotan.

Proses manufaktur

Untuk hampir semua bisnis di industri manufaktur, palet adalah komponen inti dalam jaringan pasokan dan distribusi mereka. Palet sama pentingnya dengan infrastruktur pabrikan seperti halnya roda untuk industri transportasi. Palet ada di mana-mana - di dok pemuatan, di bagian belakang truk, di pasoka

Pernahkah Anda berhenti untuk menanyakan apakah bagian logam Anda benar-benar harus terbuat dari logam? Anda bisa menjadi over-engineering tanpa menyadarinya. Video berdurasi 60 detik ini menjelaskan manfaat mengubah komponen logam Anda menjadi plastik dengan pembuatan aditif. Transkrip: Pernahkah

Saat membuat bagian, salah satu keputusan terpenting yang harus dihadapi seorang insinyur desain adalah bahan yang akan digunakan. Pilihan material akan menentukan fungsi dan tampilan komponen tertentu dan bagaimana komponen tersebut akan bertahan dari waktu ke waktu. Plastik menjadi lebih dan lebi

Polytetrafluoroethylene (PTFE), nama merek yang paling terkenal adalah Teflon, adalah termoplastik fluoropolimer sintetis. PTFE-Teflon berbeda dari kebanyakan plastik rekayasa karena memiliki titik leleh yang tinggi, koefisien gesekan yang rendah, dan bahan kimia yang lembam. Terlepas dari sifat me