Proses manufaktur

Bungkus gelembung adalah nama merek dagang untuk bahan pengepakan yang terdiri dari dua lembar plastik yang dilaminasi bersama sedemikian rupa sehingga memerangkap gelembung udara dalam kantong kecil yang seragam. Rakitan lembaran plastik ini digunakan sebagai bantalan fleksibel untuk melindungi benda-benda rapuh selama penyimpanan atau pengiriman. Nama Bubble wrap didaftarkan oleh Sealed Air Corporation dari Saddle Brook, New Jersey, namun nama tersebut menjadi identik dengan bahan kemasan itu sendiri. Bahan serupa dikenal di industri sebagai bantalan laminasi.

Kebutuhan akan bahan kemasan pelindung yang efisien telah lama dikenal. Awalnya, kertas robek dan kain lap digunakan untuk tujuan ini. Bahan lain yang telah digunakan secara historis termasuk mika bubuk dan karton bergelombang. Sebagai teknologi plastik matang pada 1950-an dan 1960-an, bahan kemasan baru dan lebih baik dikembangkan. Manik-manik busa yang terbuat dari plastik polistirena adalah salah satu contoh populer dari bahan kemasan plastik; ini lebih dikenal sebagai kacang styrofoam. Inovasi lain berdasarkan teknologi plastik adalah bantalan laminasi, bahan kemasan yang mengandalkan udara untuk melindungi dan melindungi benda-benda yang sangat rapuh. Penggunaan pertama laminasi ini dimulai pada awal 1970-an ketika metode yang digunakan untuk memproses plastik menjadi semakin canggih, memungkinkan pembuatan yang murah dan cepat. Saat ini, mereka dibuat oleh sejumlah perusahaan baik di Amerika Serikat maupun di luar negeri. Sementara berbagai metode manufaktur digunakan, proses dasarnya melibatkan perangkap gelembung udara di antara dua lembar plastik yang dilaminasi.

Laminasi bantalan terutama terbuat dari film plastik atau lembaran tipis yang dibentuk dari resin seperti polietilen dan polipropilen. Resin ini banyak digunakan karena kinerjanya baik dan relatif murah. Mereka dapat dicetak menjadi film yang kuat dan fleksibel, yang memiliki kemampuan menahan udara tanpa bocor. Selain itu, resin ini adalah bahan termoplastik, yang berarti mudah dicairkan dan dicetak. Ini adalah properti penting karena lembaran plastik dapat dipanaskan kembali selama pemrosesan. Berbagai jenis resin dapat digunakan untuk membuat lembaran atas dan bawah untuk memberikan sifat khusus bantalan laminasi. Misalnya, satu lapisan dapat dibuat dengan bahan yang lebih kaku untuk meningkatkan kekakuan pada produk jadi.

Film polipropilen atau polietilen dibentuk dengan berbagai aditif yang dicampur dengan polimer dasar untuk memodifikasi sifat-sifatnya dan untuk memfasilitasi pemrosesan. Aditif ini termasuk pelumas dan plasticizer yang mengontrol fleksibilitas campuran resin; peredam sinar ultraviolet, penstabil panas, dan antioksidan yang menghambat berbagai jenis degradasi; dan agen kopling dan pengubah kekuatan yang meningkatkan ikatan antara polimer dan pengisi. Selanjutnya, agen antistatik ditambahkan untuk mengurangi penumpukan listrik statis dan biosida dapat dimasukkan untuk menghambat pertumbuhan mikroba.

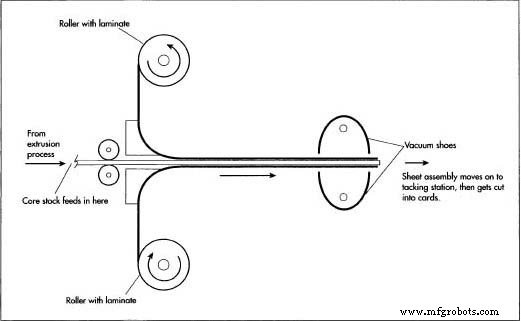

Laminasi bantalan diproduksi dalam proses yang terdiri dari tiga langkah utama: Saat resin cair diperas melalui cetakan, resin tersebut dibentuk menjadi lembaran yang kemudian diproses lebih lanjut. Setelah diekstrusi, lembaran melewati serangkaian rol baja tahan karat, yang dikenal sebagai pelapis tiga gulungan atau tumpukan tiga gulungan. peracikan plastik dan ekstrusi lembaran, laminasi, dan operasi finishing.

Saat resin cair diperas melalui cetakan, resin tersebut dibentuk menjadi lembaran yang kemudian diproses lebih lanjut. Setelah diekstrusi, lembaran melewati serangkaian rol baja tahan karat, yang dikenal sebagai pelapis tiga gulungan atau tumpukan tiga gulungan. peracikan plastik dan ekstrusi lembaran, laminasi, dan operasi finishing.

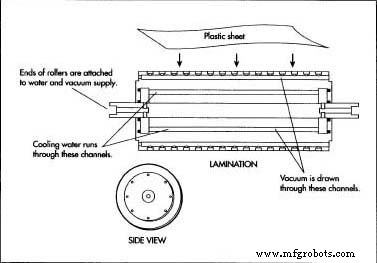

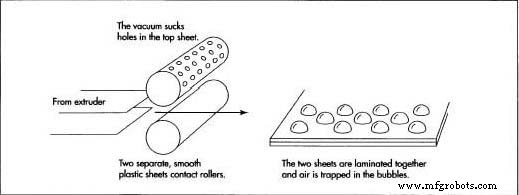

Laminasi adalah proses yang digunakan untuk merekatkan kedua lembaran sedemikian rupa sehingga memerangkap gelembung udara. yang menjebak gelembung udara. Penempatan seragam gelembung-gelembung ini di seluruh permukaan lembaran dapat dicapai dengan meregangkan atau melubangi lembaran substrat dalam pola yang ditentukan. Deformasi yang ditempatkan secara seragam di lembaran ini akan menahan udara dan membentuk kantong individu. Proses deformasi lembaran substrat membutuhkan panas untuk melunakkan plastik. Sebagaimana dicatat, langkah ini dapat dilakukan segera setelah ekstrusi saat lembaran masih hangat atau lembaran dapat dipanaskan kembali dan dicetak di lain waktu. Gelembung kemudian dapat dicetak ke dalam lembaran yang dilunakkan dengan memaparkannya ke permukaan pembentuk. Permukaan ini dapat berupa rol atau pelat dengan tonjolan dalam bentuk dan distribusi yang diinginkan. Ketika lembaran cair dibawa ke dalam kontak dengan permukaan pembentuk, plastik dicetak dalam pola yang diinginkan.

Laminasi adalah proses yang digunakan untuk merekatkan kedua lembaran sedemikian rupa sehingga memerangkap gelembung udara. yang menjebak gelembung udara. Penempatan seragam gelembung-gelembung ini di seluruh permukaan lembaran dapat dicapai dengan meregangkan atau melubangi lembaran substrat dalam pola yang ditentukan. Deformasi yang ditempatkan secara seragam di lembaran ini akan menahan udara dan membentuk kantong individu. Proses deformasi lembaran substrat membutuhkan panas untuk melunakkan plastik. Sebagaimana dicatat, langkah ini dapat dilakukan segera setelah ekstrusi saat lembaran masih hangat atau lembaran dapat dipanaskan kembali dan dicetak di lain waktu. Gelembung kemudian dapat dicetak ke dalam lembaran yang dilunakkan dengan memaparkannya ke permukaan pembentuk. Permukaan ini dapat berupa rol atau pelat dengan tonjolan dalam bentuk dan distribusi yang diinginkan. Ketika lembaran cair dibawa ke dalam kontak dengan permukaan pembentuk, plastik dicetak dalam pola yang diinginkan.  dapat dilakukan sebelum atau sesudah proses laminasi.

dapat dilakukan sebelum atau sesudah proses laminasi. Produk limbah utama dari pembuatan bantalan laminasi adalah resin plastik. Resin yang terkontaminasi, terlalu panas, atau rusak harus dibuang. Namun, lembaran yang gagal dalam pemeriksaan kualitas karena alasan yang berkaitan dengan masalah pencetakan fisik dapat dikerjakan ulang. Proses daur ulang ini dikenal sebagai regrinding dan merobek-robek lembaran, melebur kembali, dan mengekstrusi kembali sebagai lembaran baru. Untuk memastikan plastik memenuhi spesifikasi fisik, regrind dapat dicampur dengan resin murni. Ini dapat dilakukan tanpa kehilangan kualitas karena sifat termoplastik polipropilen.

Seperti proses manufaktur plastik lainnya, ada beberapa area utama yang harus dikontrol secara ketat untuk memastikan produk yang dihasilkan berkualitas. Selama proses peracikan, resin dan aditif harus ditambahkan dengan hati-hati untuk memastikan komponen formula dicampur dalam rasio yang tepat. Resin jadi dapat dianalisis untuk memastikan sifat kimia dan fisiknya memenuhi spesifikasi sebelum operasi ekstrusi lembaran dimulai. Pada awal proses ekstrusi, sejumlah kecil dapat dialirkan melalui laras alat ekstruder. Proses pembersihan ini membersihkan laras dan mengungkapkan masalah apa pun dengan sistem pencetakan.

Selama ekstrusi, sangat penting bahwa resin disimpan pada suhu yang tepat. Laju aliran polimer akan bervariasi sesuai dengan berat molekul dan suhu. Jika suhu terlalu dingin, resin tidak akan bergerak melalui cetakan dengan benar. Jika suhu terlalu tinggi, polimer dapat mengalami degradasi termal. Terlalu panas dapat menyebabkan perubahan kimia pada resin, membuatnya tidak dapat digunakan. Interaksi kimia yang tidak diinginkan juga dapat mempengaruhi kualitas lembaran plastik selama proses ekstrusi. Salah satu masalah adalah oksidasi, reaksi dengan udara yang dapat berdampak negatif pada plastik. Demikian pula, interaksi dengan kelembaban mempengaruhi kualitas plastik. Jika kelembapan terlalu sedikit, campuran plastik tertentu bisa menjadi terlalu rapuh.

Setelah proses ekstrusi selesai, ekstruder harus dibersihkan dengan benar. Pembersihan menyeluruh diperlukan sebelum bekerja dengan resin yang berbeda karena jejak resin yang digunakan sebelumnya dapat mencemari batch baru. Pembersihan cetakan paling baik dilakukan saat mesin masih hangat dan resin yang tersisa dapat dengan mudah dikikis.

Faktor lain juga harus dipantau. Misalnya, dalam metode pembuatan tertentu, penting agar lembaran plastik atas dan bawah merespons panas secara berbeda sehingga selama proses laminasi satu lembar terdistorsi tetapi yang lain tidak. Untuk jenis operasi ini, sangat penting bahwa distorsi panas dari dua lembar berbeda setidaknya 77° F (25 ° C) atau masalah akan terjadi selama laminasi.

Setelah bantalan laminasi selesai, sampel dapat dievaluasi untuk memastikan lembaran memenuhi spesifikasi kekuatan, titik pecah gelembung dan kriteria lainnya.

Perbaikan dalam teknologi plastik terus terjadi dengan cepat. Kemajuan ini kemungkinan akan menghasilkan senyawa plastik yang lebih baik yang lebih mudah diproses, memberikan kemampuan bantalan yang lebih baik, dan dapat terurai secara hayati. Kualitas yang terakhir ini sangat penting mengingat bahan kemasan adalah produk sekali pakai dan digunakan dalam jumlah yang cukup besar. Laminasi bantalan yang terbuat dari plastik, yang dapat rusak dengan aman tanpa berdampak negatif terhadap lingkungan, akan menjadi aset besar bagi industri ini. Sementara perbaikan peralatan yang digunakan dalam proses manufaktur terus dilakukan, mereka mungkin lambat datang ke pasar karena mengganti mesin yang ada mungkin sangat mahal. Salah satu metode manufaktur baru menghindari kebutuhan akan peralatan pembentuk yang mahal. Sebagai gantinya, metode ini menggunakan lembaran substrat plastik sebagai pola untuk membentuk gelembung tanpa peralatan cetakan yang mahal. Dalam proses ini, lembaran plastik tipis pertama dilubangi dalam pola gelembung yang diinginkan. Lapisan ini dilaminasi ke lembaran substrat dan kombinasinya kemudian dilewatkan melalui gulungan penjepit yang dipanaskan. Vakum atau tekanan gas diterapkan untuk menarik film melalui perforasi di substrat. Proses ini menciptakan gelembung tanpa menggunakan permukaan pembentuk. Masih harus dilihat apakah ini, atau metode manufaktur baru lainnya, akan dianut oleh industri di masa depan.

Proses manufaktur

Bagian I:Pengisi Mineral Anorganik dalam Perangkat Keras Plastik Ketika kita melihat produk plastik yang mengelilingi kita setiap hari, apakah itu perangkat keras plastik atau bahkan sesuatu yang semurah sisir plastik, kami percaya itu 100% terbuat dari plastik. Setelah mempertimbangkan, mungkin

Sekrup Berventilasi Sekrup berventilasi plastik sering digunakan dalam sistem vakum. Mereka memiliki lubang yang dibor melalui porosnya atau di sepanjang sisi sekrup. Lubang ini memungkinkan evakuasi kantong udara dan kontaminan permukaan yang terperangkap dari lubang yang disadap. Lubang pengikat

Apa Kode Identifikasi Resin dari SPI? Kode Identifikasi Resin diperkenalkan pada tahun 1988 oleh SPI. SPI sekarang dikenal sebagai Asosiasi Perdagangan Industri Plastik (sebelumnya Perhimpunan Industri Plastik). Kode tersebut dimaksudkan untuk memfasilitasi pemilahan plastik yang terlihat serupa d

Mesin industri untuk plastik digunakan untuk memproduksi berbagai macam produk akhir dan barang konsumsi. Ketika datang ke manufaktur plastik, ada berbagai jenis plastik yang dapat digunakan untuk produksi lebih lanjut. Dalam rangkaian artikel ini, kita akan mengenal berbagai jenis plastik yang dimu