Papan Sirkuit Cetak

Latar Belakang

Papan sirkuit tercetak, atau PCB, adalah modul mandiri dari komponen elektronik yang saling berhubungan yang ditemukan di perangkat mulai dari pager umum, atau pager, dan radio ke radar canggih dan sistem komputer. Sirkuit dibentuk oleh lapisan tipis bahan konduktor yang disimpan, atau "dicetak", pada permukaan papan isolasi yang dikenal sebagai substrat. Komponen elektronik individu ditempatkan pada permukaan substrat dan disolder ke sirkuit interkoneksi. Jari-jari kontak di sepanjang satu atau beberapa tepi media bertindak sebagai konektor ke PCB lain atau ke perangkat listrik eksternal seperti sakelar hidup-mati. Papan sirkuit tercetak mungkin memiliki sirkuit yang menjalankan satu fungsi, seperti penguat sinyal, atau beberapa fungsi.

Ada tiga jenis utama konstruksi papan sirkuit cetak:satu sisi, dua sisi, dan berlapis-lapis. Papan satu sisi memiliki komponen di satu sisi substrat. Ketika jumlah komponen menjadi terlalu banyak untuk papan satu sisi, papan dua sisi dapat digunakan. Sambungan listrik antara sirkuit di setiap sisi dibuat dengan mengebor lubang melalui substrat di lokasi yang sesuai dan melapisi bagian dalam lubang dengan bahan konduktor. Jenis ketiga, papan berlapis-lapis, memiliki substrat yang terdiri dari lapisan sirkuit tercetak yang dipisahkan oleh lapisan insulasi. Komponen di permukaan terhubung melalui lubang berlapis yang dibor ke lapisan sirkuit yang sesuai. Ini sangat menyederhanakan pola sirkuit.

Komponen pada papan sirkuit tercetak dihubungkan secara elektrik ke sirkuit dengan dua metode berbeda:"teknologi lubang tembus" yang lebih lama dan "teknologi pemasangan permukaan" yang lebih baru. Dengan teknologi melalui lubang, setiap komponen memiliki kabel tipis, atau timah, yang didorong melalui lubang kecil di substrat dan disolder ke bantalan sambungan di sirkuit di sisi yang berlawanan. Gravitasi dan gesekan antara timah dan sisi lubang menjaga komponen tetap di tempatnya sampai disolder. Dengan teknologi surface mount, kaki berbentuk J atau L yang gemuk pada setiap komponen langsung menghubungi sirkuit tercetak. Pasta solder yang terdiri dari lem, fluks, dan solder diterapkan pada titik kontak untuk menahan komponen di tempatnya sampai solder meleleh, atau "dialirkan kembali", dalam oven untuk membuat sambungan akhir. Meskipun teknologi pemasangan permukaan membutuhkan perawatan yang lebih besar dalam penempatan komponen, teknologi ini menghilangkan proses pengeboran yang memakan waktu dan bantalan sambungan yang memakan tempat yang melekat pada teknologi lubang. Kedua teknologi tersebut digunakan saat ini.

Dua jenis rakitan sirkuit lainnya terkait dengan papan sirkuit tercetak. Sebuah sirkuit terpadu, kadang-kadang disebut IC atau microchip, melakukan fungsi serupa dengan papan sirkuit cetak kecuali IC berisi lebih banyak sirkuit dan komponen yang secara elektrokimia "ditumbuhkan" di permukaan chip silikon yang sangat kecil. Sirkuit hibrida, seperti namanya, terlihat seperti papan sirkuit tercetak, tetapi berisi beberapa komponen yang ditanam di permukaan substrat daripada ditempatkan di permukaan dan disolder.

Sejarah

Papan sirkuit tercetak berkembang dari sistem sambungan listrik yang dikembangkan pada tahun 1850-an. Strip atau batang logam pada awalnya digunakan untuk menghubungkan komponen listrik besar yang dipasang di dasar kayu. Pada waktunya strip logam digantikan oleh kabel yang terhubung ke terminal sekrup, dan alas kayu diganti dengan sasis logam. Tetapi desain yang lebih kecil dan lebih kompak diperlukan karena meningkatnya kebutuhan pengoperasian produk yang menggunakan papan sirkuit. Pada tahun 1925, Charles Ducas dari Amerika Serikat mengajukan permohonan paten untuk metode pembuatan jalur listrik langsung pada permukaan berinsulasi dengan mencetak melalui stensil dengan tinta konduktif listrik. Metode ini melahirkan nama "kabel tercetak" atau "sirkuit tercetak".

Pada tahun 1943, Paul Eisler dari Inggris mematenkan metode etsa pola konduktif, atau sirkuit, pada lapisan foil tembaga yang terikat pada basis non-konduktif yang diperkuat kaca. Penggunaan teknik Eisler secara luas tidak terjadi sampai tahun 1950-an ketika transistor diperkenalkan untuk penggunaan komersial. Sampai saat itu, ukuran tabung vakum dan komponen lainnya begitu besar sehingga hanya diperlukan metode pemasangan dan pengkabelan tradisional. Dengan munculnya transistor, bagaimanapun, komponen menjadi sangat kecil, dan produsen beralih ke papan sirkuit tercetak untuk mengurangi ukuran keseluruhan paket elektronik.

Melalui teknologi lubang dan penggunaannya dalam PCB multi-lapisan dipatenkan oleh perusahaan AS Hazeltyne pada tahun 1961. Peningkatan kepadatan komponen yang dihasilkan dan jalur listrik yang berjarak dekat memulai era baru dalam desain PCB. Chip sirkuit terpadu diperkenalkan pada 1970-an, dan komponen ini dengan cepat dimasukkan ke dalam desain papan sirkuit cetak dan teknik manufaktur.

Desain

Tidak ada yang namanya papan sirkuit cetak standar. Setiap papan memiliki fungsi unik untuk produk tertentu dan harus dirancang untuk menjalankan fungsi tersebut di ruang yang disediakan. Desainer papan menggunakan sistem desain berbantuan komputer dengan perangkat lunak khusus untuk menyusun pola sirkuit di papan. Ruang antara jalur konduksi listrik sering kali 0,04 inci (1,0 mm) atau lebih kecil. Lokasi lubang untuk kabel komponen atau titik kontak juga diletakkan, dan informasi ini diterjemahkan ke dalam instruksi untuk mesin bor yang dikontrol numerik komputer atau untuk pasta solder otomatis yang digunakan dalam proses manufaktur.

Setelah pola sirkuit ditata, gambar negatif, atau topeng, dicetak dengan ukuran yang tepat pada lembaran plastik bening. Dengan citra negatif, area yang bukan merupakan bagian dari pola rangkaian ditampilkan dalam warna hitam dan pola rangkaian ditampilkan dengan jelas.

Bahan Baku

Substrat yang paling umum digunakan pada papan sirkuit cetak adalah serat kaca yang diperkuat (fiberglass) resin epoksi dengan foil tembaga terikat pada satu atau kedua sisi. PCB yang terbuat dari resin fenolik yang diperkuat kertas dengan foil tembaga terikat lebih murah dan sering digunakan pada perangkat listrik rumah tangga.

Sirkuit tercetak terbuat dari tembaga, yang dilapisi atau digores pada permukaan substrat untuk meninggalkan pola yang diinginkan. (Lihat proses "aditif" dan "subtraktif" yang dijelaskan pada langkah 3 di bawah Proses Manufaktur). Sirkuit tembaga dilapisi dengan lapisan timah untuk mencegah oksidasi. Jari-jari kontak dilapisi dengan timah, kemudian nikel, dan akhirnya emas untuk konduktivitas yang sangat baik.

Komponen yang dibeli antara lain resistor, kapasitor, transistor, dioda, chip sirkuit terpadu, dan lain-lain.

Manufaktur

Proses

Pemrosesan dan perakitan papan sirkuit tercetak dilakukan di lingkungan yang sangat bersih di mana udara dan komponen dapat dijaga bebas dari kontaminasi. Sebagian besar produsen elektronik memiliki proses kepemilikan mereka sendiri, tetapi langkah-langkah berikut biasanya dapat digunakan untuk membuat papan sirkuit cetak dua sisi.

Membuat substrat

- 1 Serat kaca tenunan dilepaskan dari gulungan dan dimasukkan melalui stasiun proses

Ilustrasi di atas menunjukkan bagian PCB yang diperbesar. di mana ia diresapi dengan resin epoksi baik dengan mencelupkan atau menyemprot. Serat kaca yang diresapi kemudian melewati rol yang menggulung bahan ke ketebalan yang diinginkan untuk substrat jadi dan juga menghilangkan kelebihan resin.

Ilustrasi di atas menunjukkan bagian PCB yang diperbesar. di mana ia diresapi dengan resin epoksi baik dengan mencelupkan atau menyemprot. Serat kaca yang diresapi kemudian melewati rol yang menggulung bahan ke ketebalan yang diinginkan untuk substrat jadi dan juga menghilangkan kelebihan resin.

- 2 Bahan substrat melewati oven yang dibuat setengah matang. Setelah dioven, bahan dipotong menjadi panel-panel besar.

- 3 Panel ditumpuk berlapis-lapis, bergantian dengan lapisan foil tembaga berperekat. Tumpukan ditempatkan dalam pers di mana mereka mengalami suhu sekitar 340 ° F (170 ° C) dan tekanan 1500 psi selama satu jam atau lebih. Ini sepenuhnya menyembuhkan resin dan mengikat erat foil tembaga ke permukaan bahan substrat.

Mengebor dan melapisi lubang

- 4 Beberapa panel media, masing-masing cukup besar untuk membuat beberapa papan sirkuit tercetak, ditumpuk satu sama lain dan disatukan agar tidak bergerak. Panel yang ditumpuk ditempatkan di mesin CNC, dan lubang dibor sesuai dengan pola yang ditentukan saat papan diletakkan. Lubang-lubang itu dibersihkan untuk menghilangkan bahan berlebih yang menempel di tepi lubang.

- 5 Permukaan bagian dalam lubang yang dirancang untuk menyediakan sirkuit konduktif dari satu sisi papan ke sisi lainnya dilapisi dengan tembaga. Lubang non-konduktor dicolokkan agar tidak berlapis

atau dibor setelah masing-masing papan dipotong dari panel yang lebih besar.

atau dibor setelah masing-masing papan dipotong dari panel yang lebih besar.

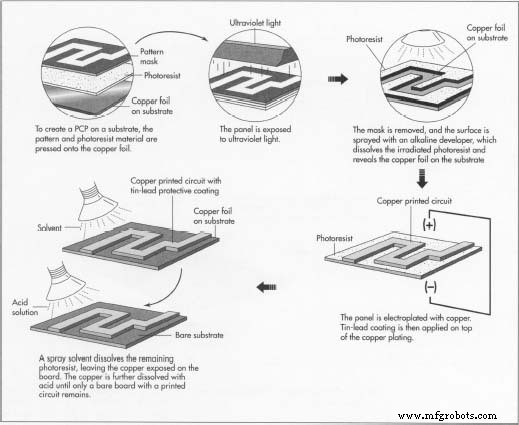

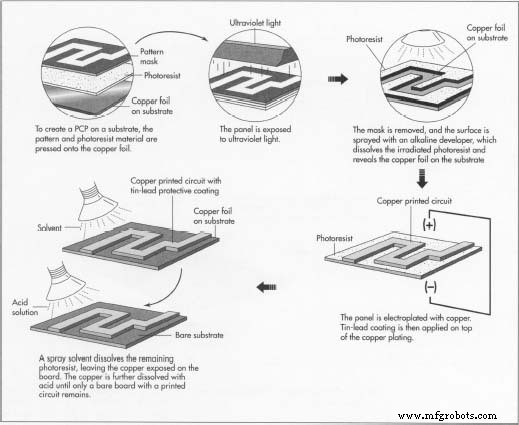

Membuat pola sirkuit tercetak pada media

Pola sirkuit tercetak dapat dibuat dengan proses "tambahan" atau proses "pengurangan". Dalam proses aditif, tembaga disepuh, atau ditambahkan, ke permukaan substrat dalam pola yang diinginkan, membiarkan sisa permukaan tidak dilapisi. Dalam proses subtraktif, seluruh permukaan substrat pertama kali dilapisi, dan kemudian area yang bukan bagian dari pola yang diinginkan dihilangkan, atau dikurangi. Kami akan menjelaskan proses aditif.

- 6 Permukaan foil substrat mengalami degrease. Panel melewati ruang vakum di mana lapisan bahan photoresist positif ditekan dengan kuat ke seluruh permukaan foil. Bahan photoresist positif adalah polimer yang memiliki sifat menjadi lebih larut bila terkena sinar ultraviolet. Vakum memastikan bahwa tidak ada gelembung udara yang terperangkap di antara foil dan photoresist. Masker pola sirkuit tercetak diletakkan di atas photoresist dan panel terkena sinar ultraviolet yang intens. Karena topeng jelas di area pola sirkuit tercetak, photoresist di area tersebut disinari dan menjadi sangat larut.

- 7 Masker dilepas, dan permukaan panel disemprot dengan pengembang alkali yang melarutkan photoresist yang disinari di area pola sirkuit tercetak, membiarkan foil tembaga terbuka di permukaan substrat.

- 8 Panel kemudian dilapisi dengan tembaga. Foil pada permukaan substrat bertindak sebagai katoda dalam proses ini, dan tembaga disepuh di area foil terbuka dengan ketebalan sekitar 0,001-0,002 inci (0,025-0,50 mm). Area yang masih ditutupi dengan photoresist tidak dapat bertindak sebagai katoda dan tidak dilapisi. Timah timah atau lapisan pelindung lainnya dilapisi di atas pelapis tembaga untuk mencegah tembaga teroksidasi dan sebagai penahan untuk langkah pembuatan berikutnya.

- 9 Photoresist dilepaskan dari papan dengan pelarut untuk mengekspos foil tembaga substrat di antara pola sirkuit tercetak berlapis. Papan disemprot dengan larutan asam yang menggerogoti foil tembaga. Pelapisan tembaga pada pola sirkuit tercetak dilindungi oleh lapisan timah-timah dan tidak terpengaruh oleh asam.

Memasang kontak jari

- 10 Jari-jari kontak dipasang ke tepi media untuk terhubung dengan sirkuit tercetak. Jari-jari kontak ditutupi dari sisa papan dan kemudian dilapisi. Pelapisan dilakukan dengan tiga logam:timah timah pertama, nikel berikutnya, lalu emas.

Menggabungkan lapisan timah hitam

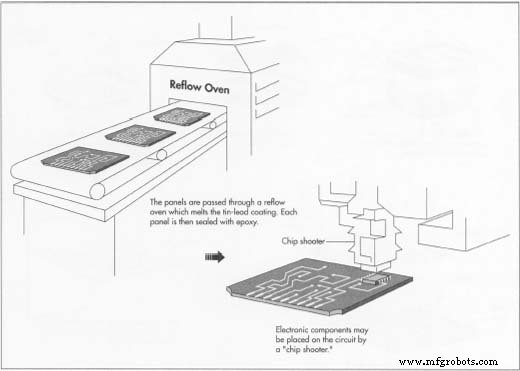

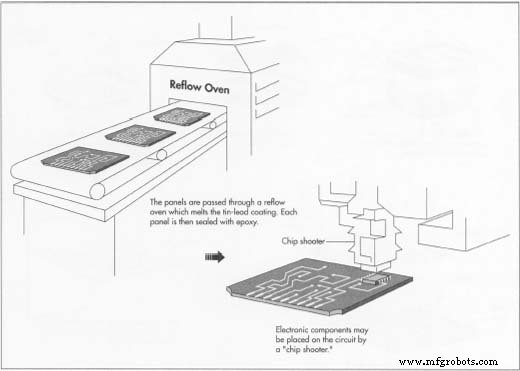

- 11 Lapisan timah-timbal pada permukaan pola sirkuit cetak tembaga sangat berpori dan mudah teroksidasi. Untuk melindunginya, panel dilewatkan melalui oven "reflow" atau penangas minyak panas yang menyebabkan timah-timah meleleh, atau mengalir kembali, ke permukaan yang mengkilap.

Menyegel, membuat stensil, dan memotong panel

- 12 Setiap panel disegel dengan epoksi untuk melindungi sirkuit agar tidak rusak saat komponen dipasang. Instruksi dan tanda lainnya ditempelkan pada papan.

- 13 Panel kemudian dipotong menjadi papan individu dan ujung-ujungnya dihaluskan.

Memasang komponen

- 14 Papan individual melewati beberapa mesin yang menempatkan komponen elektronik di lokasi yang tepat di sirkuit. Jika teknologi pemasangan di permukaan akan digunakan untuk memasang komponen, papan pertama-tama melewati pasta solder otomatis, yang menempatkan setetes pasta solder di setiap titik kontak komponen. Komponen yang sangat kecil dapat ditempatkan oleh "penembak chip" yang dengan cepat menempatkan, atau menembak, komponen ke papan. Komponen yang lebih besar dapat ditempatkan secara robotik. Beberapa komponen mungkin terlalu besar atau berukuran aneh untuk penempatan robot dan harus ditempatkan dan disolder secara manual nanti.

- 15 Komponen kemudian disolder ke sirkuit. Dengan teknologi pemasangan permukaan, penyolderan dilakukan dengan melewatkan papan melalui proses reflow lain, yang menyebabkan pasta solder meleleh dan membuat sambungan.

- 16 Residu fluks dari solder dibersihkan dengan air atau pelarut tergantung pada jenis solder yang digunakan.

Kemasan

- 17 Kecuali papan sirkuit tercetak akan segera digunakan, papan tersebut dikemas secara terpisah dalam kantong plastik pelindung untuk penyimpanan atau pengiriman.

Kontrol Kualitas

Inspeksi visual dan listrik dilakukan selama proses manufaktur untuk mendeteksi cacat. Beberapa kelemahan ini dihasilkan oleh mesin otomatis. Misalnya, komponen terkadang salah tempat di papan atau digeser sebelum penyolderan akhir. Cacat lain disebabkan oleh penerapan terlalu banyak pasta solder, yang dapat menyebabkan kelebihan solder mengalir, atau menjembatani, di dua jalur sirkuit cetak yang berdekatan. Pemanasan solder terlalu cepat dalam proses reflow akhir dapat menyebabkan efek "batu nisan" di mana salah satu ujung komponen terangkat dari papan dan tidak membuat kontak.

Papan yang telah selesai juga diuji kinerja fungsionalnya untuk memastikan keluarannya berada dalam batas yang diinginkan. Beberapa papan menjalani tes lingkungan untuk menentukan kinerjanya di bawah panas, kelembaban, getaran, dan benturan yang ekstrem.

Bahan Beracun dan

Pertimbangan Keamanan

Solder yang digunakan untuk membuat sambungan listrik pada PCB mengandung timbal, yang dianggap sebagai bahan beracun. Asap dari solder dianggap sebagai bahaya kesehatan, dan operasi penyolderan harus dilakukan di lingkungan tertutup. Asap harus diberi ekstraksi dan pembersihan yang sesuai sebelum dibuang ke atmosfer.

Banyak produk elektronik yang mengandung PCB menjadi usang dalam waktu 12-18 bulan. Potensi produk usang ini memasuki aliran limbah dan berakhir di tempat pembuangan sampah membuat banyak pecinta lingkungan prihatin. Upaya daur ulang untuk produk elektronik termasuk memperbarui produk lama dan menjualnya kembali kepada pelanggan yang tidak membutuhkan, atau memiliki akses ke, elektronik mutakhir yang lebih baru. Elektronik lainnya dibongkar dan bagian-bagian komputer diselamatkan untuk dijual kembali dan digunakan kembali dalam produk lain.

Di banyak negara di Eropa, undang-undang mengharuskan produsen untuk membeli kembali produk bekas mereka dan menjadikannya aman bagi lingkungan sebelum dibuang. Untuk produsen elektronik, ini berarti mereka harus melepas dan mengambil kembali solder beracun dari PCB mereka. Ini adalah proses yang mahal dan telah mendorong penelitian ke dalam pengembangan cara yang tidak beracun untuk membuat sambungan listrik. Salah satu pendekatan yang menjanjikan melibatkan penggunaan plastik cetakan konduktif yang larut dalam air untuk menggantikan kabel dan solder.

Masa Depan

Miniaturisasi produk elektronik terus mendorong pembuatan papan sirkuit tercetak menuju papan yang lebih kecil dan lebih padat dengan kemampuan elektronik yang meningkat. Kemajuan di luar papan yang dijelaskan di sini termasuk papan plastik cetakan tiga dimensi dan peningkatan penggunaan chip sirkuit terpadu. Ini dan kemajuan lainnya akan membuat pembuatan papan sirkuit tercetak menjadi bidang yang dinamis selama bertahun-tahun.

Ilustrasi di atas menunjukkan bagian PCB yang diperbesar. di mana ia diresapi dengan resin epoksi baik dengan mencelupkan atau menyemprot. Serat kaca yang diresapi kemudian melewati rol yang menggulung bahan ke ketebalan yang diinginkan untuk substrat jadi dan juga menghilangkan kelebihan resin.

Ilustrasi di atas menunjukkan bagian PCB yang diperbesar. di mana ia diresapi dengan resin epoksi baik dengan mencelupkan atau menyemprot. Serat kaca yang diresapi kemudian melewati rol yang menggulung bahan ke ketebalan yang diinginkan untuk substrat jadi dan juga menghilangkan kelebihan resin.  atau dibor setelah masing-masing papan dipotong dari panel yang lebih besar.

atau dibor setelah masing-masing papan dipotong dari panel yang lebih besar.