Mobil

Latar Belakang

Pada tahun 1908 Henry Ford memulai produksi mobil Model T. Berdasarkan desain Model A aslinya yang pertama kali diproduksi pada tahun 1903, Model T membutuhkan waktu lima tahun untuk dikembangkan. Penciptaannya meresmikan apa yang kita kenal sekarang sebagai jalur perakitan produksi massal. Ide revolusioner ini didasarkan pada konsep hanya merakit bagian-bagian komponen yang dapat dipertukarkan. Sebelum ini, gerbong dan kereta telah dibuat dengan tangan dalam jumlah kecil oleh pengrajin khusus yang jarang menduplikasi unit tertentu. Desain inovatif Ford mengurangi jumlah suku cadang yang dibutuhkan serta jumlah tukang terampil yang selalu menjadi bagian terbesar dari operasi perakitan, memberi Ford keuntungan luar biasa dibandingkan pesaingnya.

Usaha pertama Ford ke dalam perakitan mobil dengan Model A melibatkan pengaturan stan perakitan di mana seluruh kendaraan dibangun, biasanya oleh seorang perakit tunggal yang memuat seluruh bagian mobil di satu tempat. Orang ini melakukan aktivitas yang sama berulang-ulang di stand perakitan stasionernya. Untuk memberikan efisiensi yang lebih, Ford mengirimkan suku cadang sesuai kebutuhan ke setiap stasiun kerja. Dengan cara ini, setiap tukang perakitan membutuhkan waktu sekitar 8,5 jam untuk menyelesaikan tugas perakitannya. Pada saat Model T sedang dikembangkan, Ford telah memutuskan untuk menggunakan beberapa stan perakitan dengan perakit yang bergerak dari satu stan ke stan lainnya, masing-masing menjalankan fungsi tertentu. Proses ini mengurangi waktu perakitan untuk setiap tukang dari 8,5 jam menjadi hanya 2,5 menit dengan membuat setiap pekerja benar-benar terbiasa dengan tugas tertentu.

Ford segera menyadari bahwa berjalan dari stand ke stand membuang-buang waktu dan menciptakan kemacetan dalam proses produksi karena pekerja yang lebih cepat menyusul pekerja yang lebih lambat. Di Detroit pada tahun 1913, ia memecahkan masalah ini dengan memperkenalkan jalur perakitan bergerak pertama, sebuah konveyor yang menggerakkan kendaraan melewati perakit stasioner. Dengan menghilangkan kebutuhan pekerja untuk berpindah antar stasiun, Ford memotong tugas perakitan untuk setiap pekerja dari 2,5 menit menjadi kurang dari 2 menit; konveyor perakitan yang bergerak sekarang dapat mempercepat pekerja stasioner. Jalur konveyor pertama terdiri dari strip logam tempat roda kendaraan dipasang. Potongan logam dilekatkan pada sabuk yang menggulung sepanjang pabrik dan kemudian, di bawah lantai, kembali ke area awal. Pengurangan jumlah tenaga manusia yang diperlukan untuk merakit sebuah mobil menarik perhatian para perakit mobil di seluruh dunia. Produksi massal Ford mendorong industri mobil selama hampir lima dekade dan akhirnya diadopsi oleh hampir setiap pabrikan industri lainnya. Meskipun kemajuan teknologi telah memungkinkan banyak perbaikan pada operasi perakitan mobil modern, konsep dasar pekerja stasioner yang memasang suku cadang pada kendaraan saat melewati stasiun kerja mereka tidak berubah secara drastis selama bertahun-tahun.

Bahan Baku

Meskipun sebagian besar mobil adalah baja murni, produk berbasis minyak bumi (plastik dan vinil) telah mewakili persentase komponen otomotif yang semakin besar. Bahan ringan yang berasal dari minyak bumi telah membantu meringankan beberapa model sebanyak tiga puluh persen. Karena harga bahan bakar fosil terus meningkat, preferensi untuk kendaraan yang lebih ringan dan lebih hemat bahan bakar akan menjadi lebih menonjol.

Desain

Memperkenalkan model mobil baru biasanya membutuhkan waktu tiga hingga lima tahun dari awal hingga perakitan. Ide untuk model baru dikembangkan untuk menanggapi kebutuhan dan preferensi publik yang tidak terpenuhi. Mencoba memprediksi apa yang ingin dikendarai publik dalam lima tahun bukanlah prestasi kecil, namun perusahaan mobil telah berhasil merancang mobil yang sesuai dengan selera publik. Dengan bantuan peralatan desain berbantuan komputer, desainer mengembangkan gambar konsep dasar yang membantu mereka memvisualisasikan tampilan kendaraan yang diusulkan. Berdasarkan simulasi ini, mereka kemudian membangun model tanah liat yang dapat dipelajari oleh ahli styling yang akrab dengan apa yang mungkin diterima publik. Insinyur aerodinamis juga meninjau model, mempelajari parameter aliran udara dan melakukan studi kelayakan pada tes kecelakaan. Hanya setelah semua model ditinjau dan diterima, perancang alat diizinkan untuk mulai membangun alat yang akan memproduksi bagian-bagian komponen model baru.

Manufaktur

Proses

Komponen

- 1 Pabrik perakitan mobil hanya mewakili fase terakhir dalam proses pembuatan mobil, karena di sinilah komponen yang dipasok oleh lebih dari 4.000 pemasok luar, termasuk pemasok suku cadang milik perusahaan, dikumpulkan untuk perakitan, biasanya dengan truk atau kereta api. Bagian-bagian yang akan digunakan dalam sasis dikirim ke satu area, sedangkan bagian-bagian yang akan membentuk tubuh dibongkar di tempat lain.

Sasis

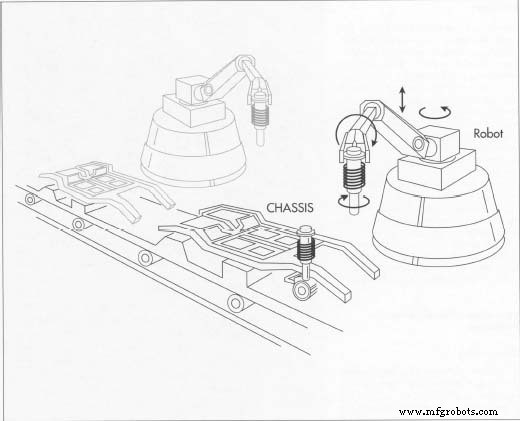

- 2 Mobil atau truk pada umumnya dibangun dari bawah ke atas (dan keluar). Bingkai membentuk dasar di mana tubuh bersandar dan dari mana semua komponen perakitan berikutnya mengikuti. Rangka ditempatkan pada jalur perakitan dan dijepit ke konveyor untuk mencegah pergeseran saat bergerak ke bawah. Dari sini rangka mobil bergerak ke area perakitan komponen di mana suspensi depan dan belakang lengkap, tangki bensin, gandar belakang dan poros penggerak, kotak roda gigi, komponen kotak kemudi, drum roda, dan sistem pengereman dipasang secara berurutan.

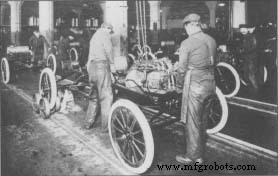

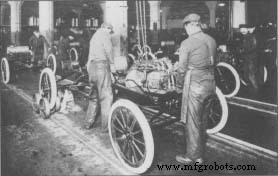

Pekerja memasang mesin pada Model T di pabrik Ford Motor Company. Foto itu sekitar tahun 1917.

Pekerja memasang mesin pada Model T di pabrik Ford Motor Company. Foto itu sekitar tahun 1917.

Mobil, selama beberapa dekade produk industri Amerika klasik, tidak berasal dari Amerika Serikat. Pada tahun 1860, Etienne Lenoir, seorang mekanik Belgia, memperkenalkan mesin pembakaran internal yang terbukti berguna sebagai sumber tenaga stasioner. Pada tahun 1878, Nicholas Otto, seorang pabrikan Jerman, mengembangkan mesin "ledakan" empat langkahnya. Pada tahun 1885, salah satu insinyurnya, Gottlieb Daimler, sedang membangun yang pertama dari empat kendaraan eksperimental yang ditenagai oleh mesin pembakaran internal Otto yang dimodifikasi. Juga pada tahun 1885, pabrikan Jerman lainnya, Carl Benz, memperkenalkan kendaraan beroda tiga yang dapat digerakkan sendiri. Pada tahun 1887, Benz menjadi mobil pertama yang ditawarkan untuk dijual ke publik. Pada tahun 1895, teknologi otomotif didominasi oleh Perancis yang dipimpin oleh Emile Lavassor. Lavassor mengembangkan pengaturan mekanis dasar mobil, menempatkan mesin di depan sasis, dengan poros engkol tegak lurus terhadap as.

Pada tahun 1896, Duryea Motor Wagon menjadi kendaraan bermotor produksi pertama di Amerika Serikat. Pada tahun yang sama, Henry Ford mendemonstrasikan kendaraan eksperimental pertamanya, Quadricycle. Pada tahun 1908, ketika Ford Motor Company memperkenalkan Model T, Amerika Serikat memiliki lusinan produsen mobil. Model T dengan cepat menjadi standar yang digunakan untuk mengukur mobil lain; sepuluh tahun kemudian, setengah dari semua mobil di jalan adalah Model Ts. Itu memiliki mesin empat silinder sederhana, dua puluh tenaga kuda dan transmisi planetary yang memberikan dua gigi maju dan satu mundur. Itu kokoh, memiliki izin jalan yang tinggi untuk melewati jalan yang rusak saat ini, dan mudah dioperasikan dan dirawat.

William S. Pretzer

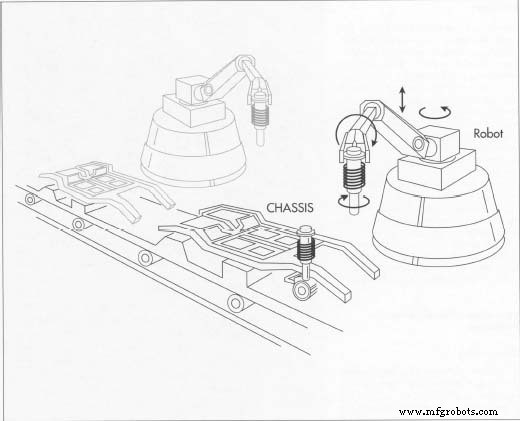

- 3 Operasi off-line pada tahap produksi ini menggabungkan mesin kendaraan dengan transmisinya. Pekerja menggunakan lengan robot untuk memasang komponen berat ini di dalam kompartemen mesin rangka. Setelah mesin dan transmisi terpasang, a

Di jalur perakitan mobil, banyak pekerjaan sekarang dilakukan oleh robot daripada manusia. Pada tahap pertama pembuatan mobil, robot mengelas potongan lantai bersama-sama dan membantu pekerja menempatkan komponen seperti suspensi ke sasis. pekerja memasang radiator, dan yang lain memasangnya di tempatnya. Karena sifat bagian komponen yang berat ini, robot artikulasi melakukan semua operasi angkat dan angkut sementara perakit menggunakan potongan komponen baut kunci pas pneumatik di tempatnya. Studi ergonomis yang cermat dari setiap tugas perakitan telah memberi pekerja perakitan alat teraman dan paling efisien yang tersedia.

Di jalur perakitan mobil, banyak pekerjaan sekarang dilakukan oleh robot daripada manusia. Pada tahap pertama pembuatan mobil, robot mengelas potongan lantai bersama-sama dan membantu pekerja menempatkan komponen seperti suspensi ke sasis. pekerja memasang radiator, dan yang lain memasangnya di tempatnya. Karena sifat bagian komponen yang berat ini, robot artikulasi melakukan semua operasi angkat dan angkut sementara perakit menggunakan potongan komponen baut kunci pas pneumatik di tempatnya. Studi ergonomis yang cermat dari setiap tugas perakitan telah memberi pekerja perakitan alat teraman dan paling efisien yang tersedia.

Tubuh

- 4 Umumnya, floor pan adalah komponen bodi terbesar yang nantinya akan dilas atau dibaut dengan banyak panel dan bresing. Saat bergerak di jalur perakitan, ditahan di tempatnya dengan menjepit perlengkapan, cangkang kendaraan dibangun. Pertama, panel kuarter kiri dan kanan dilepaskan secara robotik dari kontainer pengiriman pra-tahap dan ditempatkan ke lantai pan, di mana panel tersebut distabilkan dengan perlengkapan pemosisian dan dilas.

- 5 Pilar pintu depan dan belakang, atap, dan panel samping bodi dirakit dengan cara yang sama. Cangkang mobil yang dirakit di bagian proses ini cocok untuk penggunaan robot karena lengan yang mengartikulasikan dapat dengan mudah memasukkan berbagai komponen penyangga dan panel ke panel lantai dan melakukan sejumlah besar operasi las dalam kerangka waktu dan dengan derajat akurasi yang tidak dapat didekati oleh pekerja manusia. Robot dapat mengambil dan memuat panel atap seberat 200 pon (90,8 kilogram) dan menempatkannya secara tepat pada posisi pengelasan yang tepat dengan variasi toleransi yang dipertahankan dalam 0,001 inci. Selain itu, robot juga dapat mentolerir

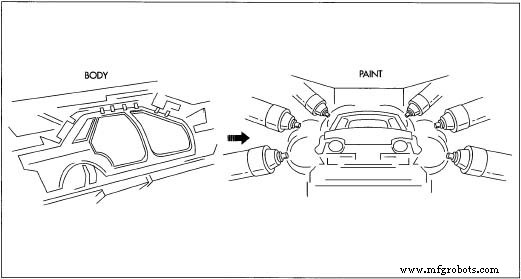

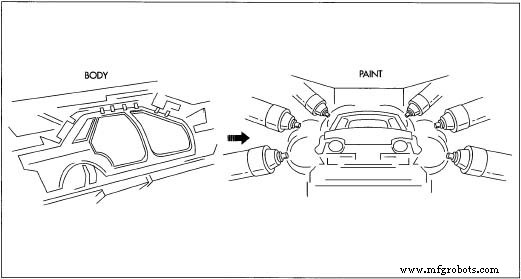

Bodi dibuat di jalur perakitan terpisah dari sasis. Robot sekali lagi melakukan sebagian besar pengelasan pada berbagai panel, tetapi pekerja manusia diperlukan untuk menyatukan bagian-bagian tersebut. Selama pengelasan, potongan komponen dipegang dengan aman di jig saat operasi pengelasan dilakukan. Setelah cangkang tubuh selesai, itu dilampirkan ke konveyor overhead untuk proses pengecatan. Proses pengecatan multi-langkah memerlukan pemeriksaan, pembersihan, pencelupan lapisan bawah (diaplikasikan secara elektrostatis), pengeringan, penyemprotan lapisan atas, dan pemanggangan. asap, kilatan las, dan gas yang dihasilkan selama fase produksi ini.

Bodi dibuat di jalur perakitan terpisah dari sasis. Robot sekali lagi melakukan sebagian besar pengelasan pada berbagai panel, tetapi pekerja manusia diperlukan untuk menyatukan bagian-bagian tersebut. Selama pengelasan, potongan komponen dipegang dengan aman di jig saat operasi pengelasan dilakukan. Setelah cangkang tubuh selesai, itu dilampirkan ke konveyor overhead untuk proses pengecatan. Proses pengecatan multi-langkah memerlukan pemeriksaan, pembersihan, pencelupan lapisan bawah (diaplikasikan secara elektrostatis), pengeringan, penyemprotan lapisan atas, dan pemanggangan. asap, kilatan las, dan gas yang dihasilkan selama fase produksi ini.

- 6 Saat bodi bergerak dari area las terisolasi dari jalur perakitan, komponen bodi berikutnya termasuk pintu rakitan lengkap, tutup dek, panel kap, spatbor, tutup bagasi, dan penguat bumper dipasang. Meskipun robot membantu pekerja menempatkan komponen-komponen ini ke cangkang bodi, pekerja memberikan kecocokan yang tepat untuk sebagian besar bagian fungsional yang dipasang dengan baut menggunakan alat bantu pneumatik.

Melukis

- 7 Sebelum pengecatan, bodi harus melewati proses pemeriksaan yang ketat, bodi putih operasi. Cangkang kendaraan melewati ruangan putih yang terang benderang di mana ia sepenuhnya dibersihkan oleh inspektur visual menggunakan kain yang dibasahi minyak hi-light. Di bawah lampu, oli ini memungkinkan pemeriksa untuk melihat adanya cacat pada panel bodi lembaran logam. Bantingan, penyok, dan cacat lainnya diperbaiki langsung oleh tukang reparasi bodi yang ahli. Setelah cangkang diperiksa dan diperbaiki sepenuhnya, konveyor perakitan membawanya melalui stasiun pembersihan di mana cangkang direndam dan dibersihkan dari semua sisa minyak, kotoran, dan kontaminan.

- 8 Saat cangkang keluar dari stasiun pembersihan, cangkang melewati bilik pengering dan kemudian melalui celupan lapisan bawah—pemandian lapisan bawah yang bermuatan elektrostatis cat (disebut E-mantel) yang menutupi setiap sudut dan celah cangkang tubuh, baik di dalam maupun di luar, dengan primer. Lapisan ini bertindak sebagai permukaan substrat tempat lapisan atas cat berwarna menempel.

- 9 Setelah mandi E-coat, cangkang dikeringkan lagi di dalam bilik saat melanjutkan ke operasi pengecatan akhir. Di sebagian besar pabrik perakitan mobil saat ini, bodi kendaraan dicat semprot oleh robot yang telah diprogram untuk menerapkan jumlah cat yang tepat ke area yang tepat untuk jangka waktu yang tepat. Penelitian dan pemrograman yang cukup besar telah dilakukan ke dalam dinamika lukisan robot untuk memastikan hasil akhir "basah" halus yang kami harapkan. Pelukis robotik kami telah berkembang jauh sejak Model T pertama Ford, yang dilukis dengan tangan dengan kuas.

- 10 Setelah cangkang tertutup sepenuhnya 1 V dengan lapisan dasar cat warna dan lapisan atas bening, konveyor memindahkan badan melalui oven pemanggang di mana cat diawetkan pada suhu melebihi 275 derajat Fahrenheit (135 derajat Celcius).

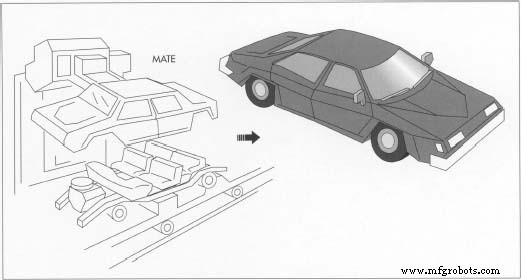

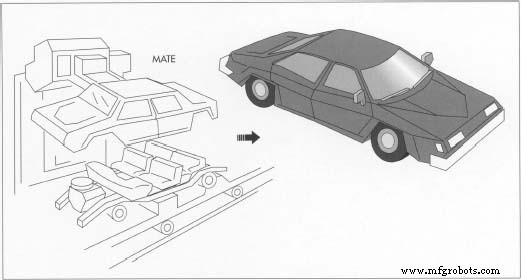

Rakitan bodi dan sasis dikawinkan menjelang akhir proses produksi. Lengan robot mengangkat cangkang tubuh ke rangka sasis, di mana pekerja manusia kemudian menyatukan keduanya. Setelah komponen akhir dipasang, kendaraan didorong dari jalur perakitan ke pos pemeriksaan kualitas. Setelah cangkang meninggalkan area cat, cangkang siap untuk perakitan interior.

Rakitan bodi dan sasis dikawinkan menjelang akhir proses produksi. Lengan robot mengangkat cangkang tubuh ke rangka sasis, di mana pekerja manusia kemudian menyatukan keduanya. Setelah komponen akhir dipasang, kendaraan didorong dari jalur perakitan ke pos pemeriksaan kualitas. Setelah cangkang meninggalkan area cat, cangkang siap untuk perakitan interior.

Perakitan interior

- 11 Cangkang yang dicat berlanjut melalui area perakitan interior tempat pekerja merakit semua sistem instrumentasi dan kabel, panel dasbor, lampu interior, kursi, panel pintu dan trim, headliner, radio, speaker, semua kaca kecuali kaca depan mobil, kolom kemudi dan roda, weatherstrips bodi, penutup vinil, pedal rem dan gas, karpet, dan fasia bumper depan dan belakang.

- 12 Selanjutnya, robot yang dilengkapi dengan cangkir hisap melepaskan kaca depan dari wadah pengiriman, menerapkan manik-manik sealer urethane ke perimeter kaca, dan kemudian menempatkannya ke dalam rangka kaca depan bodi. Robot juga memilih kursi dan memangkas panel dan memindahkannya ke kendaraan untuk kemudahan dan efisiensi operator perakitan. Setelah melewati bagian ini, cangkang diberi uji air untuk memastikan kesesuaian panel pintu, kaca, dan penahan cuaca. Sekarang siap untuk dipasangkan dengan sasis.

Teman

- 13 Konveyor perakitan sasis dan konveyor cangkang tubuh bertemu pada tahap produksi ini. Saat sasis melewati konveyor bodi, cangkang diangkat secara robotik dari perlengkapan konveyornya dan ditempatkan ke rangka mobil. Pekerja perakitan, beberapa di permukaan tanah dan beberapa di lubang kerja di bawah konveyor, memasang baut bodi mobil ke rangka. Setelah perkawinan terjadi, mobil melanjutkan ke jalur untuk menerima komponen trim akhir, baterai, ban, anti beku, dan bensin.

- 14 Kendaraan sekarang dapat dihidupkan. Dari sini ia didorong ke pos pemeriksaan di luar jalur, di mana mesinnya diaudit, lampu dan klaksonnya diperiksa, bannya diseimbangkan, dan sistem pengisiannya diperiksa. Setiap cacat yang ditemukan pada tahap ini mengharuskan mobil dibawa ke area perbaikan pusat, biasanya terletak di dekat ujung jalur. Kru pemecah masalah yang terampil pada tahap ini menganalisis dan memperbaiki semua masalah. Ketika kendaraan melewati audit akhir, kendaraan tersebut diberi label harga dan dibawa ke tempat pementasan di mana ia akan menunggu pengiriman ke tujuannya.

Kontrol Kualitas

Semua komponen yang masuk ke mobil diproduksi di tempat lain. Ini berarti ribuan bagian komponen yang membentuk mobil harus diproduksi, diuji, dikemas, dan dikirim ke pabrik perakitan, seringkali pada hari yang sama mereka akan digunakan. Ini membutuhkan perencanaan yang tidak sedikit. Untuk mencapainya, sebagian besar pabrikan mobil mengharuskan vendor suku cadang dari luar untuk membuat suku cadang mereka menjalani pengujian dan audit inspeksi yang ketat serupa dengan yang digunakan oleh pabrik perakitan. Dengan cara ini pabrik perakitan dapat mengantisipasi bahwa produk yang tiba di dok penerima mereka Kontrol Proses Statistik (SPC) disetujui dan bebas dari cacat.

Setelah bagian-bagian komponen mobil mulai dirakit di pabrik otomotif, spesialis kontrol produksi dapat mengikuti perkembangan setiap mobil embrio melalui Vehicle Identification Number (VIN), ditugaskan pada awal jalur produksi. Di banyak pabrik perakitan yang lebih maju, transponder frekuensi radio kecil dipasang pada sasis dan alas lantai. Unit pengirim ini membawa informasi VIN dan memantau kemajuannya selama proses perakitan. Mengetahui operasi apa yang telah dilalui kendaraan, ke mana arahnya, dan kapan harus tiba di stasiun perakitan berikutnya memberi personel manajemen produksi kemampuan untuk mengontrol urutan manufaktur secara elektronik. Selama proses perakitan, stasiun audit kualitas melacak informasi penting mengenai integritas berbagai komponen fungsional kendaraan.

Ide ini berasal dari perubahan ideologi kontrol kualitas selama bertahun-tahun. Sebelumnya, kontrol kualitas dipandang sebagai proses pemeriksaan akhir yang berusaha menemukan cacat hanya setelah kendaraan dibuat. Sebaliknya, kualitas saat ini dilihat sebagai proses yang dibangun langsung ke dalam desain kendaraan serta proses perakitan. Dengan cara ini operator perakitan dapat menghentikan konveyor jika pekerja menemukan cacat. Koreksi kemudian dapat dilakukan, atau persediaan diperiksa untuk menentukan apakah seluruh kumpulan komponen buruk. Penarikan kendaraan mahal dan produsen melakukan segala kemungkinan untuk memastikan integritas produk mereka sebelum dikirim ke pelanggan. Setelah kendaraan dirakit, proses validasi dilakukan di akhir jalur perakitan untuk memverifikasi audit kualitas dari berbagai titik inspeksi selama proses perakitan. Audit akhir ini menguji panel yang dipasang dengan benar; dinamika; mencicit dan kerincingan; komponen listrik yang berfungsi; dan keselarasan mesin, sasis, dan roda. Di banyak pabrik perakitan, kendaraan secara berkala ditarik dari jalur audit dan diberikan tes fungsional penuh. Semua upaya hari ini dilakukan untuk memastikan bahwa kualitas dan keandalan dibangun ke dalam produk rakitan.

Masa Depan

Pengembangan mobil listrik akan lebih bergantung pada rekayasa surya dan aeronautika yang inovatif serta teknologi satelit dan radar yang canggih daripada desain dan konstruksi otomotif tradisional. Mobil listrik tidak memiliki mesin, sistem pembuangan, transmisi, knalpot, radiator, atau busi. Itu tidak akan membutuhkan penyetelan atau—benar-benar revolusioner—bensin. Sebaliknya, tenaganya akan berasal dari motor listrik arus bolak-balik (AC) dengan desain brushless yang mampu berputar hingga 20.000 putaran/menit. Baterai untuk memberi daya pada motor ini akan berasal dari sel berkinerja tinggi yang mampu menghasilkan daya lebih dari 100 kilowatt. Dan, tidak seperti baterai timbal-asam di masa lalu dan sekarang, baterai masa depan akan aman bagi lingkungan dan dapat didaur ulang. Integral dengan sistem pengereman kendaraan akan menjadi power inverter yang mengubah listrik arus searah kembali ke sistem baterai setelah akselerator dilepaskan, sehingga bertindak sebagai generator ke sistem baterai bahkan saat mobil dikemudikan jauh ke masa depan .

Pertumbuhan penggunaan mobil dan meningkatnya resistensi terhadap pembangunan jalan telah membuat sistem jalan raya kita menjadi padat dan usang. Tetapi teknologi kendaraan elektronik baru yang memungkinkan mobil untuk bernavigasi di sekitar kemacetan dan bahkan mengemudi sendiri akan segera menjadi mungkin. Mengalihkan pengoperasian mobil kita ke komputer berarti mereka akan mengumpulkan informasi dari jalan raya tentang kemacetan dan menemukan rute tercepat ke tujuan yang diinstruksikan, sehingga memanfaatkan ruang jalan raya yang terbatas dengan lebih baik. Munculnya mobil listrik akan datang karena konvergensi keadaan dan kemampuan yang langka. Tumbuhnya intoleransi terhadap polusi yang dikombinasikan dengan kemajuan teknologi yang luar biasa akan mengubah paradigma transportasi global yang akan membawa kita ke abad kedua puluh satu.

Pekerja memasang mesin pada Model T di pabrik Ford Motor Company. Foto itu sekitar tahun 1917.

Pekerja memasang mesin pada Model T di pabrik Ford Motor Company. Foto itu sekitar tahun 1917.  Di jalur perakitan mobil, banyak pekerjaan sekarang dilakukan oleh robot daripada manusia. Pada tahap pertama pembuatan mobil, robot mengelas potongan lantai bersama-sama dan membantu pekerja menempatkan komponen seperti suspensi ke sasis. pekerja memasang radiator, dan yang lain memasangnya di tempatnya. Karena sifat bagian komponen yang berat ini, robot artikulasi melakukan semua operasi angkat dan angkut sementara perakit menggunakan potongan komponen baut kunci pas pneumatik di tempatnya. Studi ergonomis yang cermat dari setiap tugas perakitan telah memberi pekerja perakitan alat teraman dan paling efisien yang tersedia.

Di jalur perakitan mobil, banyak pekerjaan sekarang dilakukan oleh robot daripada manusia. Pada tahap pertama pembuatan mobil, robot mengelas potongan lantai bersama-sama dan membantu pekerja menempatkan komponen seperti suspensi ke sasis. pekerja memasang radiator, dan yang lain memasangnya di tempatnya. Karena sifat bagian komponen yang berat ini, robot artikulasi melakukan semua operasi angkat dan angkut sementara perakit menggunakan potongan komponen baut kunci pas pneumatik di tempatnya. Studi ergonomis yang cermat dari setiap tugas perakitan telah memberi pekerja perakitan alat teraman dan paling efisien yang tersedia.  Bodi dibuat di jalur perakitan terpisah dari sasis. Robot sekali lagi melakukan sebagian besar pengelasan pada berbagai panel, tetapi pekerja manusia diperlukan untuk menyatukan bagian-bagian tersebut. Selama pengelasan, potongan komponen dipegang dengan aman di jig saat operasi pengelasan dilakukan. Setelah cangkang tubuh selesai, itu dilampirkan ke konveyor overhead untuk proses pengecatan. Proses pengecatan multi-langkah memerlukan pemeriksaan, pembersihan, pencelupan lapisan bawah (diaplikasikan secara elektrostatis), pengeringan, penyemprotan lapisan atas, dan pemanggangan. asap, kilatan las, dan gas yang dihasilkan selama fase produksi ini.

Bodi dibuat di jalur perakitan terpisah dari sasis. Robot sekali lagi melakukan sebagian besar pengelasan pada berbagai panel, tetapi pekerja manusia diperlukan untuk menyatukan bagian-bagian tersebut. Selama pengelasan, potongan komponen dipegang dengan aman di jig saat operasi pengelasan dilakukan. Setelah cangkang tubuh selesai, itu dilampirkan ke konveyor overhead untuk proses pengecatan. Proses pengecatan multi-langkah memerlukan pemeriksaan, pembersihan, pencelupan lapisan bawah (diaplikasikan secara elektrostatis), pengeringan, penyemprotan lapisan atas, dan pemanggangan. asap, kilatan las, dan gas yang dihasilkan selama fase produksi ini.  Rakitan bodi dan sasis dikawinkan menjelang akhir proses produksi. Lengan robot mengangkat cangkang tubuh ke rangka sasis, di mana pekerja manusia kemudian menyatukan keduanya. Setelah komponen akhir dipasang, kendaraan didorong dari jalur perakitan ke pos pemeriksaan kualitas. Setelah cangkang meninggalkan area cat, cangkang siap untuk perakitan interior.

Rakitan bodi dan sasis dikawinkan menjelang akhir proses produksi. Lengan robot mengangkat cangkang tubuh ke rangka sasis, di mana pekerja manusia kemudian menyatukan keduanya. Setelah komponen akhir dipasang, kendaraan didorong dari jalur perakitan ke pos pemeriksaan kualitas. Setelah cangkang meninggalkan area cat, cangkang siap untuk perakitan interior.