Proses Produksi Keramik dan Kemungkinan Masalah

Saat ini, istilah keramik terdiri dari bahan yang jauh lebih luas, termasuk oksida logam, nitrida, dan karbida. Bahan-bahan ini digunakan di area aplikasi mulai dari barang-barang rumah tangga hingga alat berperforma tinggi untuk keperluan industri.

Selain kekerasannya yang hebat , keramik juga tahan terhadap pengaruh termal dan kimia, sehingga sangat cocok untuk aplikasi di mana produk mengalami tekanan mekanis atau termal yang tinggi.

Dalam posting ini, kami akan memberi tahu Anda 3 aspek berikut yang harus Anda fokuskan selama proses pembuatan keramik:

- Teknik pembuatan keramik ,

- Proses sintering , dan

- Masalah mungkin terjadi selama proses pembuatan.

Setelah membaca postingan tersebut, Anda dapat mengontrol seluruh proses manufaktur dengan lebih baik dan memperbaiki potensi masalah dengan lebih efektif.

1. Teknik pembentukan keramik yang diperlukan

Metode pembentukan keramik termasuk melempar , slip casting , pengecoran kaset , beku-casting , cetakan injeksi , pengepresan kering , penekanan isostatik panas (HIP) dan lainnya.

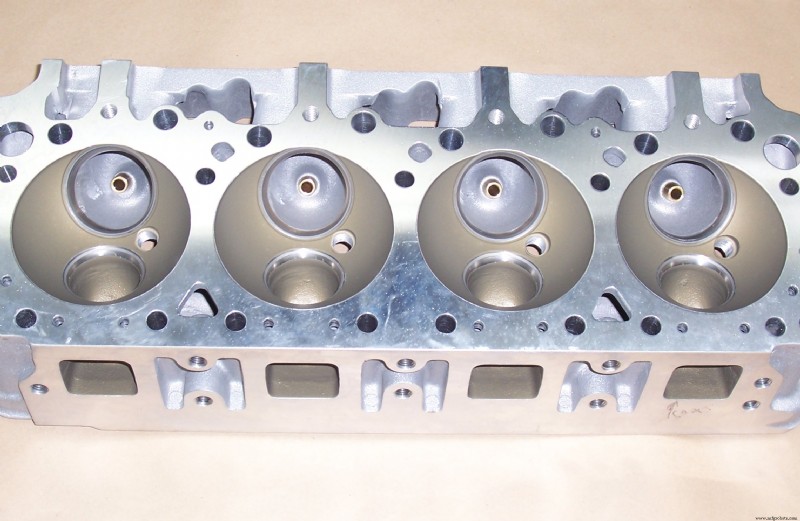

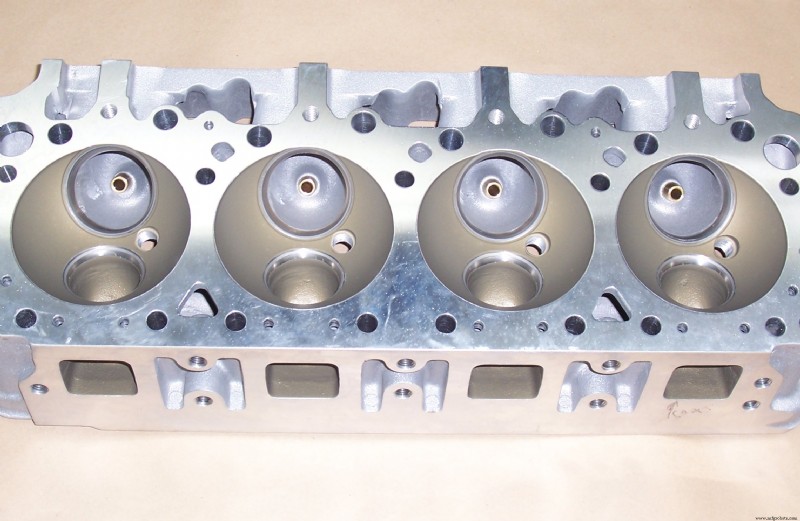

Metode untuk membentuk bubuk keramik menjadi bentuk yang kompleks diinginkan di banyak bidang teknologi. Metode tersebut diperlukan untuk memproduksi komponen struktural bersuhu tinggi advanced seperti komponen mesin panas dan turbin .

Bahan selain keramik yang digunakan dalam proses ini dapat mencakup:kayu, logam, air, plester, dan epoksi – sebagian besar akan dihilangkan saat pembakaran .

Teknik pembentukan ini terkenal karena menyediakan alat dan komponen lain dengan stabilitas dimensi, kualitas permukaan, kepadatan tinggi, dan keseragaman struktur mikro.

2. Proses sintering yang paling penting

Prinsip dasar metode berbasis sintering sederhana. Tapi, kita harus berhati-hati dengan detailnya.

2.1 Prinsip kimia proses sintering

Suhu api lebih rendah daripada titik leleh dari keramik.

Setelah billet kering dibuat, itu akan dipanggang di kiln. Berikut proses difusi atom dan molekul akan menyebabkan perubahan besar dalam karakteristik struktur mikro utama .

Perubahan ini termasuk penghilangan porositas secara bertahap, yang biasanya disebabkan oleh penyusutan material dan keseluruhan menjadi lebih padat. Dengan cara ini, pori-pori pada objek dapat ditutup, menghasilkan kepadatan yang lebih tinggi bahan, sehingga sangat meningkatkan kekuatan dan ketahanan aus materi.

Mikrostruktur akhir dan sifat fisik produk terkait dengan bentuk templat struktural atau dengan prekursor produk yang dibuat pada awal sintesis kimia dan pembentukan fisik.

Oleh karena itu, bubuk kimia dan pemrosesan polimer memainkan peran penting dalam sintesis keramik industri, kaca dan keramik kaca.

2.2 Metode untuk meningkatkan kualitas produk selama proses sintering

Ada banyak cara untuk meningkatkan kualitas produk selama proses sintering. Beberapa praktik yang paling umum adalah menerapkan tekanan ke produk kosong, membuatnya sangat padat sejak awal, sehingga mengurangi waktu yang dibutuhkan untuk sintering.

Pengikat organik seperti polivinil alkohol terkadang dapat ditambahkan untuk mendekatkan produk kosong, dan pengikat organik ini terbakar pada suhu 200 – 350 °C .

Terkadang beberapa pelumas organik dapat ditambahkan ketika tekanan diterapkan. Umumnya, metode ini dapat digabungkan, seperti menambahkan pengikat dan pelumas pada bubuk, dan kemudian memberikan tekanan pada blanko.

Pembentukan aditif kimia adalah masalah lain, yang memainkan peran yang sangat penting dalam pembuatan keramik kinerja tinggi. Keramik ini banyak digunakan pada perangkat elektronik, kapasitor, induktor, sensor, dan sejenisnya.

3. Masalah mungkin terjadi selama proses pembuatan

Beberapa masalah mungkin ada dalam proses manufaktur. Di bagian ini, kami akan memperkenalkan tiga masalah utama dan memberi Anda beberapa solusi.

A. Deformasi

Deformasi produk adalah yang paling umum dan cacat serius dalam industri keramik, seperti diameter silinder tidak bulat, dan bentuk geometris memiliki perubahan yang tidak beraturan.

Alasan utamanya adalah pengeringan kiln yang tidak tepat metode. Selain itu, ketika produk dipanaskan dan dipanaskan dengan cepat dalam api, perubahan suhu juga dapat menyebabkan deformasi. Temperatur pembakaran yang terlalu tinggi dapat menyebabkan sejumlah besar cacat deformasi.

B. Retak

Penyebab retak pada permukaan produk adalah suhu pemanasan awal naik terlalu cepat dan kemudian proses pendinginan terjadi segera, mengakibatkan penyusutan uneven yang tidak merata di dalam dan di luar produk.

C. Berbusa

Gelembung pada permukaan produk terutama disebabkan oleh oksidasi dekomposisi yang tidak mencukupi di ban porselen dan glasir, dan ampas bahan yang terbakar tidak sepenuhnya dihilangkan.

Dalam glasir billet, kandungan sulfat dan kotoran organik juga merupakan penyebab utama berbusanya produk.

Itulah masalah quality control tentang keramik. Jangan ragu untuk meninggalkan komentar Anda di bawah dan jangan ragu untuk menghubungi kami jika Anda memiliki pertanyaan!

Catatan :Kami tidak memiliki gambar yang digunakan dalam posting ini. Jangan ragu untuk menghubungi kami jika itu milik Anda, dan kami akan menghapusnya secepat mungkin.