Kualitas Sinter dan Proses Sintering Bijih Besi

Kualitas Sinter dan Proses Sintering Bijih Besi

Sinter biasanya merupakan komponen utama dari beban muatan tanur sembur (BF). Sinter terdiri dari banyak fase mineral yang dihasilkan selama proses sintering bijih besi. Kualitas dan sifat sinter tergantung pada struktur mineral sinter. Namun, karena kondisi sintering biasanya tidak seragam di seluruh unggun sinter, komposisi fase, dan oleh karena itu kualitas sinter, bervariasi di unggun sinter.

Struktur sinter tidak seragam. Ini terdiri dari pori-pori (dengan berbagai ukuran) dan agregat kompleks fase mineral, masing-masing dengan sifat yang berbeda. Kombinasi dari pori-pori dan fase mineral ini, dan interaksi di antara keduanyalah yang menentukan kualitas sinter, tetapi juga membuat prediksi sifat sinter menjadi sangat sulit. Meskipun sejumlah besar penyelidikan telah dilakukan pada sinter, namun korelasi antara komposisi kimia dan mineralogi sinter dengan sifat dan perilakunya masih belum dipahami dengan jelas.

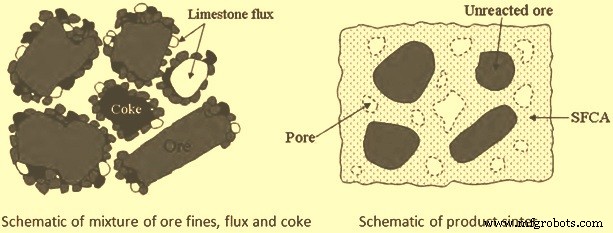

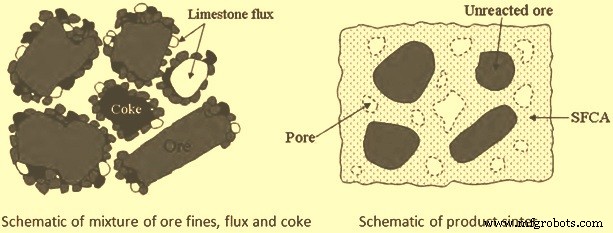

Skema campuran sinter dan produk sinter ada pada Gambar 1.

Gbr 1 Skema campuran sinter dan produk sinter

Proses sintering adalah istilah umum yang digunakan untuk menggambarkan proses aglomerasi campuran hijau bijih besi, fluks dan kokas serta limbah padat tanaman yang memiliki ukuran partikel -10 mm sehingga menghasilkan sinter yang tahan terhadap tekanan dan suhu operasi. kondisi yang ada di BF. Limbah padat seperti debu, lumpur, terak dan kerak pabrik dll digunakan untuk pemanfaatannya dalam campuran sinter karena struktur kimia dan komponen mineral yang kompleks dari bahan-bahan ini. Proses sintering dijelaskan secara rinci dalam artikel terpisah yang tersedia di bawah tautan http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

Selama proses sintering, pembakaran partikel halus kokas dimulai pada suhu antara 700 derajat C hingga 800 derajat C, menghasilkan pembentukan gas CO (karbon mono oksida). Permukaan inti bijih besi dan butiran halus yang menempel direduksi menjadi magnetit. Saat suhu naik ke 1100 derajat C , fase titik leleh rendah seperti Fe2O3.CaO, FeO.CaO dan FeO.SiO2 dibentuk oleh reaksi padat-padat. Fase yang disebut SFCA (siliko-ferit kalsium dan aluminium), terbentuk pada tahap ini. SFCA diidentifikasi sebagai larutan padat CaO.2Fe2O3 dengan sejumlah kecil Al2O3 dan SiO2 terlarut. Fase ini dianggap sebagai fase kuaterner yang kompleks.

Selama proses sintering, hubungan fase kesetimbangan biasanya tidak tercapai karena bagian depan api yang dengan cepat melewati unggun sinter. Hal ini menyebabkan tingginya tingkat heterogenitas sinter, dan pembentukan fase non-ekuilibrium yang tidak diharapkan dari pertimbangan termodinamika. Oleh karena itu, komposisi sinter bervariasi dari satu tempat ke tempat lain dalam bahan curah, tergantung pada sifat bijih individu dan partikel fluks dan tingkat reaksi di antara mereka.

Secara makroskopis sinter memiliki struktur yang tidak seragam dengan pori-pori besar yang tidak beraturan. Secara mikroskopis terdiri dari fase ikatan, partikel bijih peninggalan, fase kaca yang tersisa dan pori-pori dan retakan yang sangat kecil dan tidak seragam. Tergantung pada parameter yang berbeda seperti suhu, komposisi, tekanan parsial oksigen, waktu dan atmosfer, fase yang berbeda terbentuk dalam proporsi yang berbeda, sementara morfologi yang berbeda berkembang. Morfologi pada dasarnya mencerminkan mode pembentukan dan terkait dengan komposisi kimia tertentu, laju pemanasan dan pendinginan sinter.

SFCA acicular mulai terbentuk di bawah 1185 derajat C; ketika suhu telah meningkat menjadi 1245 derajat C hematit yang tidak bereaksi menghilang dan ukuran kristal SFCA meningkat. SFCA mulai terurai ketika suhu melebihi 1300 derajat C membentuk hematit jika tekanan parsial oksigen tinggi dan suhu lebih rendah dari 1350 derajat C, dan magnetit ketika tekanan parsial oksigen rendah dan suhu lebih tinggi dari 1350 derajat C dengan komponen terak didistribusikan kembali ke dalam lelehan. Dekomposisi SFCA ditingkatkan dengan perpanjangan waktu di atas suhu dekomposisi, dan peningkatan suhu maksimum.

Dalam proses sintering, reaksi kimia di atas berlangsung pada suhu tinggi yang menghasilkan pembentukan fase leleh yang digunakan selama reaksi cair padat untuk asimilasi dan penggabungan butiran halus dan fluks bijih besi. Selama proses, pembentukan lelehan terjadi di bagian depan nyala api di mana suhu di atas 1100 derajat C. Lelehan ini membeku menjadi fase ikatan yang membentuk sebagian besar fase lain dalam sinter. Fase ikatan utama biasanya terdiri dari SFCA .

Volume fase leleh memainkan peran penting dalam proses sintering. Pelelehan yang berlebihan menghasilkan struktur kaca yang homogen, yang memiliki kemampuan mereduksi yang rendah, sedangkan konsentrasi leleh yang sangat rendah menyebabkan kekuatan yang tidak mencukupi, sehingga menghasilkan jumlah butiran halus yang tinggi.

Reaksi kimia selama sintering menghasilkan pembentukan sinter cake yang merupakan material multifase dengan struktur mikro yang heterogen. Ini terdiri dari beberapa fase mineral yang fase utamanya adalah hematit, magnetit, bijih besi, SFCA, dikalsium silikat dan fase kaca. Distribusi mineralogi dari fase yang berbeda menentukan struktur mikro sinter yang memberikan kualitas sinter seperti kekuatan mekanik dan perilakunya selama pengurangan BF. SFCA dianggap sebagai komponen terpenting dari fase bonding karena jumlahnya yang melimpah di sinter dan pengaruhnya yang signifikan terhadap kualitas sinter.

Dari mekanisme sintering jelas bahwa fase sinter terutama terbentuk selama proses sinter pada suhu di atas 1100 derajat C. Oleh karena itu, karakteristik suhu-waktu dari proses sinter berkontribusi kuat pada struktur mikro dan komposisi fase sinter.

Profil suhu di unggun sinter ditandai dengan kenaikan tajam ke suhu maksimum selama siklus pemanasan. Suhu maksimum yang dicapai biasanya lebih tinggi dari 1300 derajat C dan mungkin setinggi 1350 derajat C. Kemiringan yang landai setelah mencapai suhu maksimum menunjukkan pendinginan yang relatif lambat dari sinter akhir selama siklus pendinginan.

Karena perubahan permeabilitas unggun selama proses sintering, profil suhu yang berbeda diperoleh dari atas ke bawah di unggun sinter. Oleh karena itu laju pemanasan, suhu maksimum tercapai, waktu pada suhu lebih tinggi dari 1100 derajat C dan laju pendinginan biasanya berbeda di lapisan atas, tengah, dan bawah unggun sinter. Karena karakteristik suhu-waktu yang berbeda ada variasi dalam komposisi fase melalui unggun sinter. Karena perbedaan ini sinter dapat diklasifikasikan sebagai berikut.

- Sinter atas- Biasanya lemah dan rapuh sehingga menghasilkan sinter yang buruk dengan gradasi ukuran yang dapat diterima. Sinter ini menyatu pada suhu tinggi dan segera didinginkan setelahnya. Sinter dikeluarkan dingin dari untai sinter.

- Sinter tengah – Sinter ini dibentuk dalam kondisi optimal untuk fusi dan anil dan memberikan hasil sinter maksimum dengan gradasi ukuran yang dapat diterima. Sinter dikeluarkan dingin dari untai sinter.

- Sinter bawah – Sinter ini dibuang panas dan sangat dingin saat melewati pemutus sinter panas dan melewati layar pelepasan ke pendingin sinter. Hal ini menyebabkan sifat fisik yang buruk memberikan hasil sinter yang lebih rendah dengan gradasi ukuran yang dapat diterima. Jika pendinginan on-strand diterapkan maka sinter memiliki sifat yang hampir sama dengan sinter di lapisan tengah.

Biasanya sinter terdiri dari volume 40% hingga 70% dari oksida besi, 20% hingga 50% dari ferit sebagian besar SFCA, sekitar 10% dari dikalsium silikat, dan sekitar 10% dari fase kaca. Hal ini juga dapat mengandung sulfida (FeS), piroksen [(Mg,Fe)SiO3], kuarsa dan kapur dalam proporsi kecil. Reaksi sintering mengatur fraksi volume setiap fase mineral dan secara khusus mengontrol konsentrasi dan struktur mikro fase SFCA. Ini pada gilirannya mengontrol dan meningkatkan karakteristik sinter.

Kualitas sinter mengacu pada sifat fisik dan metalurgi sinter. Kualitas sinter biasanya didefinisikan sebagai berikut.

- Kekuatan fisik atau kekuatan dingin sinter pada suhu kamar yang diukur dengan uji pecah atau gelas

- Nilai indeks degradasi reduksi (RDI) yang merupakan kerusakan sinter setelah reduksi pada suhu rendah (550 derajat C) yang ditentukan oleh uji degradasi reduksi.

- Indeks reduksibilitas (RI) yang menentukan reduksibilitas sinter ditentukan oleh uji reduksibilitas pada 900 derajat C

- Sifat pelunakan dan leleh suhu tinggi dari sinter yang terkait dengan suhu di mana sinter mulai melunak, meleleh dan menetes selama reduksi pada suhu di atas 1150 derajat C.

- Semua properti ini diatur oleh struktur mikro sinter, khususnya fase ikatan, terutama SFCA, yang membentuk sebagian besar fase dalam sinter (hingga 80%)

Semua sifat di atas, yang biasanya dievaluasi menurut uji standar, sangat terkait dengan mineralogi, struktur mikroskopis dan makroskopik sinter. Oleh karena itu, reproduktifitas pengujian yang dilakukan pada partikel sinter untuk mengevaluasi kualitasnya rendah karena tingkat variabilitas yang tinggi dalam komposisi fase antara partikel sinter, bahkan ketika partikel sinter ini diperoleh dari bahan curah yang sama.

Ukuran partikel bijih memainkan peran penting. Kemampuan asimilasi bijih halus lebih besar daripada partikel kasar. Luas permukaan reaksi butiran bijih besi tinggi yang menghasilkan laju reaksi yang lebih tinggi. Namun, pembentukan konsentrasi lelehan yang lebih tinggi menyebabkan penurunan fluiditas lelehan. Oleh karena itu ada kebutuhan untuk memasukkan partikel kasar ke dalam campuran sinter untuk meningkatkan permeabilitas unggun sinter, karena ini terkait dengan peningkatan gerakan skala besar antara partikel leleh dan padat.

Kemampuan sinter dari unggun sinter di mana partikel yang lebih besar telah digabungkan meningkat karena peningkatan permeabilitas unggun sinter serta peningkatan reaksi sinter selama proses. Ketika partikel yang lebih besar tersedia di unggun sinter, daerah densitas rendah terbentuk di sekitar partikel yang meningkatkan permeabilitas unggun sinter. Karena peningkatan permeabilitas sinter bed, laju aliran gas serta kecepatan depan api lebih tinggi di sekitar partikel yang lebih besar daripada partikel yang lebih halus. Oleh karena itu, reaksi leleh dan asimilasi terjadi dengan cepat di sekitar partikel besar karena fluiditas lelehan yang tinggi.

Karakteristik penting terkait kualitas sinter

Berikut ini adalah karakteristik penting terkait kualitas sinter.

- Struktur sinter mencakup keberadaan ferit dengan sifat menguntungkan untuk kekuatan sinter dan reducibility. Struktur optimum biasanya dibentuk oleh inti hematit yang dikelilingi oleh kisi ferit acicular. Struktur ini disukai saat bekerja dengan dasar sinter yang lebih tinggi.

- Ukuran bijih besi mempengaruhi sifat sintering. Peningkatan ukuran bijih besi meningkatkan produktivitas sinter, tetapi dapat sedikit mengurangi kekuatan gelas dan menghemat sedikit kokas.

- Minerologi sinter lebih mudah diprediksi dari komposisi kimianya dibandingkan dengan sifat fisika dan kimianya.

- Meningkatkan konsentrasi MgO dalam sinter meningkatkan jumlah spinel (magnesium aluminium oksida) dan fase kaca. Kehadiran MgO di sinter meningkatkan RDI, karena MgO menstabilkan magnetit dan dengan demikian menurunkan kandungan hematit, menyebabkan tegangan yang lebih rendah di sinter selama reduksi hematit menjadi magnetit di

- Meningkatkan konsentrasi SiO2 dalam sinter meningkatkan jumlah total SFCA, menurunkan rasio SFCA acicular/columnar dan konten fase kaca.

- Peningkatan kandungan Al2O3 dalam sinter menyebabkan penurunan drastis sifat kimia dan fisiknya, meskipun konsentrasi fase SFCA meningkat. Dengan meningkatnya kandungan alumina, jumlah SFCA acicular, columnar, dan blocky meningkat secara signifikan seiring dengan pengurangan substansial dalam jumlah SFCA dendritik dan eutektik.

- Kandungan MgO dan SiO2 pada sinter besi tampaknya memiliki pengaruh yang saling berkaitan terhadap sifat fisik dan kimianya. Memprediksi efek bahwa jumlah MgO dan SiO2 yang bervariasi akan memiliki sifat sinter karena itu kompleks. Satu-satunya tren yang jelas adalah AI (indeks abrasi) yang meningkat dengan meningkatnya konten MgO, dan RI dan AI dari sinter yang menurun dengan meningkatnya konten SiO2 dari sinter.

- Sinter dengan kandungan FeO rendah (<8%) lebih menyukai reducibility yang lebih baik. Ketika komposisi kimia campuran bijih tetap, FeO dapat memberikan indikasi kondisi sintering, khususnya laju kokas. Peningkatan kandungan FeO di sinter menurunkan (meningkatkan) indeks RDI. Namun, ketika kandungan FeO meningkat, reducibility menurun. Penting untuk menemukan kandungan FeO yang optimal untuk meningkatkan RDI tanpa mengubah sifat sinter lainnya.

- Bentuk mineral di mana fluks ditambahkan ke campuran bahan baku sinter (misalnya oksida vs. karbonat) memiliki efek nyata pada mineralogi dan sifat sinter yang dihasilkan.

- Karena komposisi kimia yang beragam dan distribusi ukuran partikel yang heterogen dalam bahan baku, maka reaksi selama proses sintering bersifat heterogen dan menghasilkan sinter dengan struktur yang heterogen.