Otomasi di Industri Baja

Otomasi dalam Industri Baja

Baja adalah paduan besi yang biasanya mengandung karbon kurang dari 1%. Karena sifatnya yang serbaguna dan kemungkinan daur ulangnya, baja adalah bahan dasar untuk pembangunan berkelanjutan dalam masyarakat industri modern. Ini menyediakan berbagai penggunaan yang luas di hampir semua sektor industri penting seperti pembuatan peralatan dan mesin, konstruksi jembatan dan bangunan, teknik tenaga dan lingkungan, serta industri otomotif dan transportasi.

Baja adalah dan akan tetap menjadi bahan rekayasa dan konstruksi terpenting di era modern. Industri baja merupakan sektor industri yang sangat dinamis. Langkah lebih lanjut sedang berlangsung menuju peningkatan sumber daya dan efisiensi energi, mengurangi emisi dan menyediakan lingkungan kerja yang aman dan sehat. Untuk mencapai hal ini, industri baja harus unggul dalam lingkungan saat ini yang merupakan lingkungan bisnis yang sangat dinamis dan interaktif. Kondisi pasar, persyaratan produk baru, biaya bahan baku, dan manajemen proses, dll., semuanya memengaruhi kinerja industri baja.

Industri baja merupakan kekuatan pendorong penting perekonomian dan karenanya harus dijalankan secara efisien. Lebih jauh lagi, ia membutuhkan investasi besar dan oleh karena itu penting bahwa ia beroperasi secara ekonomis agar tetap sehat. Produknya sangat diperlukan untuk industri lain seperti otomotif dan konstruksi. Kualitas, keandalan, dan efisiensi ekonomi dalam produksi produk baja hanya dapat dipastikan melalui fasilitas manufaktur otomatis.

Proses industri baja sangat intensif energi dan terdiri dari banyak unit operasi yang kompleks. Bijih besi dan batu bara perlu diproses terlebih dahulu sebelum dimasukkan ke dalam reaktor, dan logam cair dari reaktor yang berbeda perlu ditangani dengan hati-hati. Selanjutnya baja cair akan diubah menjadi bentuk padat dan kemudian digulung menjadi produk jadi. Masing-masing operasi ini memiliki andil dalam kualitas baja yang dihasilkan, dan juga membutuhkan pemantauan terus-menerus. Ada banyak sistem yang tersedia untuk memantau dan mengendalikan setiap unit operasi. Sistem kontrol proses dalam industri baja berkisar dari kontrol manual hingga kontrol otomatis penuh.

Proses dalam industri baja perlu dilengkapi dengan dua jenis teknologi yaitu (i) teknologi dasar, dan (ii) teknologi canggih.

Teknologi dasar adalah teknologi yang menjadi dasar proses produksi. Mereka umumnya teknologi tradisional yang dikembangkan berdasarkan prinsip-prinsip ilmiah. Mereka adalah teknologi yang diperlukan untuk produksi produk pada tingkat produktivitas dan efisiensi yang dibutuhkan dengan konsumsi bahan masukan spesifik yang rendah. Teknologi dasar biasanya terdiri dari teknologi kimia, mekanik, metalurgi, atau produksi.

Teknologi manufaktur maju saat ini menggunakan lima alat teknologi berikut untuk memiliki potensi terbesar untuk mempengaruhi kualitas produk selain mempengaruhi peningkatan produktivitas dan efisiensi proses.

- Otomasi – Sistem otomasi generasi baru sering digunakan dalam proses produksi yang menghubungkan proses manufaktur dengan sistem kendali jarak jauh melalui teknologi informasi. Sistem otomasi baru ini dilengkapi dengan sensor kontak jarak jauh atau non-kontak dan antarmuka standar, dan, dalam beberapa kasus, sama sekali menghilangkan gangguan manusia. Ini membantu dalam menghilangkan kekurangan kualitas dalam produk yang diperkenalkan melalui kesalahan manusia. Otomatisasi juga memungkinkan pembuatan produk dengan presisi yang lebih baik dan toleransi yang dekat dengan cara yang hemat biaya.

- Rekayasa material komputasi terintegrasi – Alat ini membuat model komputer untuk mensimulasikan properti produk. Dengan melengkapi proses produksi dengan model ini tidak hanya membantu dalam produksi produk yang memenuhi persyaratan spesifikasi tetapi juga mengurangi tingkat penolakan produk. Alat ini membantu proses stabilisasi dengan sangat cepat pada saat dimulainya proses manufaktur. Ini juga mengurangi beban pengujian produk setelah pembuatannya. Hal ini juga membantu proses untuk menghasilkan produk dengan cara yang lebih baik, lebih cepat, dan lebih murah.

- Manufaktur digital – Digitalisasi kontrol selama proses manufaktur membantu mengidentifikasi dan secara otomatis memperbaiki kekurangan produk selama setiap langkah proses produksi. Hal ini pada gilirannya meningkatkan tingkat penerimaan produk.

- Internet industri dan otomatisasi fleksibel – Dengan bantuan otomatisasi tersebut, perangkat keras proses dapat dihubungkan bersama sehingga peralatan dan mesin dapat berkomunikasi satu sama lain dan secara otomatis menyesuaikan kualitas produk berdasarkan data yang dihasilkan oleh sensor.

- Proses pembuatan aditif – Ini adalah alat yang sangat canggih yang membuat objek tiga dimensi berdasarkan model digital dengan menyimpan lapisan tipis material secara berurutan. Penggunaan alat ini benar-benar menghilangkan produksi produk yang tidak sesuai dengan toleransi dimensi.

Otomasi meskipun merupakan bagian dari teknologi canggih tetapi sering kali istilah teknologi canggih dan otomatisasi digunakan secara bergantian. Dalam artikel ini juga kedua istilah tersebut digunakan secara bergantian.

Teknologi manufaktur canggih membantu dalam menangani sejumlah kebutuhan industri baja. Teknologi proses baru ini meningkatkan produktivitas dan daya tanggap kepada pelanggan dengan memungkinkan pabrik baja dengan cepat dan mudah memodifikasi dan menyesuaikan proses produksi sesuai dengan kebutuhan pelanggan. Akibatnya, pabrik baja dapat menghasilkan keragaman produk yang lebih besar dari proses produksi. Teknologi canggih ini menggabungkan efisiensi produksi massal dengan manufaktur khusus dengan produk yang dibuat khusus untuk memenuhi kebutuhan pelanggan. Ini agak sulit, dan seringkali sangat mahal untuk dilakukan saat menggunakan teknologi konvensional selama proses manufaktur.

Penerapan teknologi canggih ke teknologi dasar dalam proses manufaktur adalah tren baru-baru ini. Aplikasi teknologi manufaktur canggih memiliki dampak besar pada kualitas produk. Kemajuan pesat dalam teknologi informasi, sensor, dan bahan nano secara dramatis tidak hanya menurunkan biaya proses manufaktur terdepan, tetapi juga meningkatkan kinerjanya secara besar-besaran sehubungan dengan kualitas produk. Perlahan tapi pasti, digitalisasi mulai merambah ke setiap aspek proses produksi, mulai dari engineering, manajemen rantai pasokan, hingga shop floor yang membuat sistem produksi menjadi lebih cerdas dan berjejaring tinggi serta lebih berorientasi pada kualitas produk. Hal ini membantu industri baja tidak hanya meningkatkan produktivitas tetapi juga menjadi lebih responsif terhadap perubahan kebutuhan pelanggan.

Kata 'Otomatis' berasal dari kata Yunani "Auto" (sendiri) dan "Matos" (bergerak). Oleh karena itu, otomatisasi adalah mekanisme untuk sistem yang "bergerak dengan sendirinya". Namun, terlepas dari pengertian aslinya, sistem otomatis juga mencapai kinerja yang jauh lebih unggul daripada yang mungkin dilakukan dengan sistem manual, dalam hal tenaga, presisi, dan kecepatan operasi. Oleh karena itu, otomatisasi biasanya mengacu pada penggantian sebagian atau seluruh fungsi yang sebelumnya dilakukan oleh operator manusia.

Secara historis, otomatisasi telah terbukti menjadi cara yang efisien untuk mencapai produksi yang hemat biaya di bidang manufaktur, serta di industri proses seperti industri baja. Secara umum, otomatisasi juga telah membebaskan manusia dari tugas-tugas yang berat, berbahaya, kompleks, membosankan, dan memakan waktu. Otomasi juga telah meluas tidak hanya dalam proses produksi aktual industri baja tetapi juga dalam tugas-tugas pendukung (misalnya penanganan material, transportasi dan penyimpanan, dll.). Lebih lanjut, otomatisasi dapat memberikan solusi dalam situasi yang sangat kritis terhadap waktu di mana tidak ada cukup waktu bagi operator manusia untuk merespons dan mengambil tindakan yang sesuai atau dalam jenis situasi lain di mana manusia terbukti tidak cukup dalam satu aspek atau lebih.

Otomatisasi didefinisikan sebagai seperangkat teknologi yang menghasilkan pengoperasian mesin dan sistem tanpa campur tangan manusia yang signifikan dan mencapai kinerja yang lebih unggul daripada operasi manual.

Otomasi terdiri dari teknologi elektro-mekanis (komputer) yang diterapkan pada sistem proses dengan tujuan untuk mengontrol proses produksi untuk membebaskan atau mengganti operator manusia. Definisi ini luas dalam maksud otomatisasi, namun terfokus dalam bentuknya – komputer. Komputer membentuk generasi sistem kontrol saat ini dan akan semakin diandalkan di masa mendatang untuk melakukan pemrosesan data otomatis dan memberikan informasi penting kepada operator untuk pengambilan keputusan yang efektif.

Sistem otomasi menggunakan instrumen lapangan dan sensor untuk pengumpulan data dan transmisinya ke unit pemrosesan yang setelah analisis data mengirimkan sinyal ke peralatan kontrol untuk tujuan mengontrol parameter proses sehingga parameter ini disimpan dalam batas yang dapat diterima.

Tujuan otomatisasi mencakup peningkatan keandalan dan ketersediaan operasional lini produksi. Sebenarnya, otomatisasi diterapkan pada sistem manusia-mesin (manusia-komputer) untuk beberapa tujuan yang meliputi (i) peningkatan kinerja, (ii) peningkatan keselamatan operasional, dan (iii) peningkatan ekonomi tenaga kerja. Kinerja sistem dapat ditingkatkan dengan mengalokasikan ke fungsi komputer yang tidak dapat dilakukan manusia karena keterbatasan bawaan dalam kemampuan fisik dan kapasitas mental. Misalnya, proses dinamis yang terlalu rumit untuk ditanggapi secara manual oleh operator manusia, perlu diselesaikan melalui penggunaan otomatisasi. Kinerja sistem juga dapat ditingkatkan dengan mengalokasikan ke fungsi komputer yang dapat diselesaikan oleh operator manusia, tetapi tidak sesuai untuk atau yang menyebabkan beban kerja dan tingkat stres yang tinggi.

Peran sistem otomasi dalam industri baja meliputi kelancaran, ketepatan dan kestabilan fungsi proses produksi, yang pada dasarnya digunakan untuk menghasilkan produk baja jadi dari bahan mentah/setengah jadi dengan menggunakan energi, tenaga kerja serta peralatan dan infrastruktur. Karena industri baja pada dasarnya merupakan “kegiatan ekonomi yang sistematis”, tujuan mendasar dari industri ini adalah untuk mendapatkan keuntungan yang dapat dimaksimalkan dengan memproduksi produk-produk berkualitas dalam volume yang lebih besar dengan biaya dan waktu produksi yang lebih sedikit, dan karenanya penerapan sistem otomasi di industri baja. menjadi penting.

Keuntungan otomatisasi meliputi (i) pengendalian proses produksi, (ii) perbaikan proses manufaktur terutama membuat proses lebih stabil dengan memastikan kemudahan operasi, (iii) peningkatan produktivitas, (iv) pengurangan siklus produksi dari bahan mentah menjadi produk, (iv) pengurangan konsumsi spesifik bahan serta energi, (v) peningkatan kualitas produk, (vi) pengurangan biaya produksi, (vii) peningkatan kesehatan peralatan , (viii) pengelolaan lingkungan, dan (ix) keselamatan operator dan peralatan. Keselamatan operasional sistem berteknologi maju yang sangat umum di industri baja modern dapat ditingkatkan melalui otomatisasi yang dimaksudkan untuk menghilangkan kesalahan manusia dari sistem dengan mengganti operator dengan mesin yang hampir sempurna. Otomatisasi menghasilkan peningkatan kapasitas dan produktivitas manusia, serta pengurangan beban kerja dan kelelahan operator.

Kerugian penggunaan otomasi dalam industri baja termasuk (i) kepuasan kerja operator yang rendah, (ii) kegagalan operator untuk memperhatikan kejadian sistem kritis (kewaspadaan), (iii) ketergantungan operator yang berlebihan pada sistem otomatis (kepuasan diri), (iv) kemahiran operator yang rendah dalam keadaan darurat yang membutuhkan pengambilalihan manual (pembusukan keterampilan), dan (v) hilangnya kesadaran sistem operator. Faktanya, manajemen beberapa pabrik baja melihat otomatisasi sebagai pengurangan status peran operator menjadi penekan tombol, sehingga dia tidak dapat menggunakan pengetahuan dan pengalamannya dalam mengendalikan proses. Jebakan operator pasif yang berfungsi di bawah otomatisasi ini menyebabkan operator (i) kurangnya kewaspadaan , (ii) kepuasan diri, dan (iii) kerugian dalam hal keterampilan (manual) dan kesadaran situasi.

Meskipun kemajuan teknologi untuk mengembangkan proses produksi otomatis yang dapat melakukan fungsi lebih efisien, andal atau akurat atau dengan biaya lebih rendah daripada operator manusia di industri baja, otomatisasi masih belum menggantikan manusia dalam proses produksi. Dalam istilah awam, bagaimanapun, mudah untuk menganggap sistem otomatis tidak termasuk manusia. Namun, sebagian besar sistem "tak berawak" ini, seperti operasi perakitan papan sirkuit otomatis, melibatkan operator manusia dalam peran pengawasan atau pemantauan.

Pengawasan Pengawasan bahwa manusia sebagai pengawas dapat dilihat sebagai satu atau lebih dari lima fungsi generik dan saling berhubungan. Fungsi-fungsi tersebut adalah sebagai berikut.

- Peran pertama supervisor adalah merencanakan apa yang perlu dilakukan selama beberapa periode sebelum otomatisasi diaktifkan.

- Peran kedua adalah untuk mengajarkan (misalnya menginstruksikan, memerintahkan, memprogram) sistem otomatis dengan apa yang perlu diketahui untuk menjalankan fungsi yang ditetapkan untuk periode tersebut.

- Peran ketiga adalah mengaktifkan otomatisasi dan memantau tindakan otomatis serta mendeteksi setiap penyimpangan atau kegagalan.

- Peran keempat supervisor adalah mengintervensi tindakan otomatis jika perlu dan memutuskan penyesuaian yang diperlukan untuk otomatisasi.

- Peran kelima dan terakhir adalah mengevaluasi kinerja dan belajar dari pengalaman yang diamati.

Dengan otomatisasi, peran yang diberikan kepada operator adalah sebagai monitor sistem. Dia diharuskan memindai tampilan tanpa mengambil tindakan apa pun untuk mengubah status sistem kecuali diperlukan. Satu-satunya tujuan pemantauan ini adalah untuk menentukan apakah suatu sistem berfungsi secara normal atau jika diperlukan campur tangan manusia. Keputusan untuk campur tangan dalam kontrol proses dipengaruhi oleh (i) akurasi yang digunakan operator untuk memahami nilai-nilai variabel sistem, (ii) kemungkinan kehilangan peristiwa penting saat berkonsentrasi pada informasi lain, (iii) penghargaan dan penalti yang terkait dengan peristiwa kritis, (iv) strategi yang dirumuskan oleh operator, (v) korelasi antara peristiwa, dan (vi) ambang batas di mana operator tidak menangani peristiwa kritis. Jika terjadi kegagalan kontrol otomatisasi, operator perlu mengambil alih kontrol proses yang harus dimiliki operator dan sistem akan menyediakan pengambilalihan kontrol ini.

Selalu ada situasi di industri baja ketika operator sebagai komponen dalam sistem produksi harus terlibat untuk dapat menangani mesin dan peralatan pada situasi yang tidak terduga. Akibatnya, sistem otomatis canggih dan pekerja manusia terampil yang bekerja sama diperlukan untuk mencapai produksi yang fleksibel dan efisien. Oleh karena itu, kekokohan dan fleksibilitas proses produksi merupakan isu utama untuk otomatisasi. Namun, karena dalam industri baja, proses menjadi sangat kompleks dan juga karena kustomisasi produk telah meningkatkan kompleksitas ini, telah menjadi persyaratan yang diadopsi oleh industri baja sebagai peningkatan tingkat dan tingkat otomatisasi.

Otomatisasi selalu dikaitkan dengan kontrol yang merupakan sekumpulan teknologi yang mencapai pola variasi parameter operasional dan urutan yang diinginkan untuk mesin dan sistem dengan menyediakan sinyal input yang diperlukan. Ada beberapa perbedaan dalam pengertian bahwa kedua istilah ini umumnya ditafsirkan dalam konteks teknis. Ini diberikan di bawah ini.

- Sistem otomasi mungkin menyertakan sistem kontrol tetapi tidak berlaku sebaliknya. Sistem kontrol mungkin merupakan bagian dari sistem otomasi.

- Fungsi utama dari sistem kontrol adalah untuk memastikan bahwa output mengikuti titik setel. Namun, sistem otomasi mungkin memiliki lebih banyak fungsi, seperti menghitung titik setel untuk sistem kontrol, memantau kinerja sistem, memulai atau mematikan pabrik, penjadwalan pekerjaan dan peralatan, dll.

Sistem otomasi sangat penting untuk pabrik baja di mana sebagian besar proses memiliki urutan yang kompleks dari banyak operasi. Oleh karena itu saat ini otomatisasi dalam industri baja menjadi sangat diperlukan, karena memainkan peran yang sangat khusus. Dimana pada tahap awal hanya digunakan untuk kontrol proses, hari ini memberikan informasi tambahan tentang kondisi pabrik yang membantu dalam merencanakan dan mempersiapkan secara tepat pemeliharaan dan perbaikan pabrik dan peralatan. Saat ini otomatisasi membawa fungsi diagnostik yang digunakan untuk pemeliharaan berbasis kondisi. Ini membantu dalam meningkatkan keandalan peralatan dan ketersediaannya untuk produksi.

Otomasi industri baja memerlukan beberapa fitur yang meliputi (i) persyaratan presisi kontrol yang ketat, (ii) keandalan untuk menahan operasi terus menerus 24 jam di pabrik di mana operasi tidak pernah berhenti, (iii) pemrosesan informasi besar-besaran karena skala besar operasi, (iv) ketatnya persyaratan untuk respons yang tinggi, dan (v) sulitnya pengoperasian yang stabil dan “membangun”, karena rumitnya proses manufaktur.

Kemampuan operator manusia untuk mengontrol sistem otomatis dapat secara langsung dipengaruhi oleh tingkat perencanaan tugas dan interaksi kinerja yang dipertahankan dengan pengontrol komputer. Di sisi lain, kemampuan operator untuk merespons dan membuat keputusan berdasarkan informasi sistem biasanya dipengaruhi oleh berbagai tingkat otomatisasi. Dalam situasi seperti ini, tingkat otomatisasi dalam industri baja dapat berupa (i) manual yang merupakan kontrol manusia tanpa bantuan komputer, (ii) pendukung keputusan di mana operator mengontrol dengan input berupa rekomendasi komputer, (iii) konsensual di mana kontrol komputer tindakan tetapi persetujuan operator diperlukan untuk melakukan tindakan, (iv) dipantau dalam hal ini kontrol komputer diterapkan secara otomatis kecuali veto manusia, dan (v) otomatisasi penuh di mana ada kontrol komputer lengkap tanpa interaksi operator.

Sistem otomasi dapat dikategorikan berdasarkan fleksibilitas dan tingkat integrasi dalam operasi proses manufaktur. Berbagai sistem otomasi yang digunakan dalam industri baja dapat diklasifikasikan sebagai berikut.

- Otomasi tetap – Biasanya merupakan peralatan khusus yang dirancang khusus untuk mengotomatisasi urutan operasi yang tetap. Ini digunakan dalam produksi volume tinggi dengan peralatan khusus, yang memiliki set operasi tetap dan dirancang agar efisien untuk set ini. Aliran kontinu dan sistem produksi massal diskrit menggunakan otomatisasi ini. Otomatisasi tetap umumnya dikaitkan dengan tingkat produksi yang tinggi dan desain produk baja yang tidak fleksibel.

- Otomasi yang dapat diprogram – Sistem otomasi ini digunakan untuk urutan operasi dan konfigurasi mesin yang dapat diubah menggunakan kontrol elektronik. Namun, upaya pemrograman non-sepele mungkin diperlukan untuk memprogram ulang mesin atau urutan operasi. Investasi pada peralatan yang dapat diprogram lebih sedikit, karena proses produksi tidak sering berubah. Sistem terdiri dari peralatan yang dirancang untuk mengakomodasi kelas tertentu dari perubahan produk. Jenis otomatisasi ini biasanya digunakan dalam proses batch di mana variasi pekerjaan rendah dan volume produk sedang hingga tinggi, dan terkadang juga dalam produksi massal.

- Otomasi fleksibel – Otomatisasi jenis ini memiliki fleksibilitas dan digunakan untuk memproduksi berbagai produk. Pada sistem otomasi ini operator memberikan perintah tingkat tinggi berupa kode yang dimasukkan ke dalam komputer yang mengidentifikasi produk dan lokasinya secara berurutan dan perubahan tingkat yang lebih rendah dilakukan secara otomatis. Setiap mesin produksi menerima pengaturan/instruksi dari komputer. Mesin secara otomatis memuat / membongkar alat yang diperlukan dan menjalankan instruksi pemrosesannya. Setelah diproses, produk secara otomatis ditransfer ke mesin berikutnya. Ini biasanya digunakan di toko pekerjaan dan proses batch di mana varietas produk tinggi dan volume pekerjaan sedang hingga rendah. Namun jenis otomatisasi ini dikaitkan dengan tingkat produksi yang lebih rendah dan produk yang perlu sering diubah karena ketergantungannya pada permintaan.

- Sistem otomasi terintegrasi – Ini menunjukkan otomatisasi lengkap dari toko pabrik baja, dengan semua proses berfungsi di bawah kendali komputer dan di bawah koordinasi melalui pemrosesan informasi digital. Ini mencakup teknologi seperti desain dan manufaktur berbantuan komputer, perencanaan proses berbantuan komputer, peralatan mesin kontrol numerik komputer, sistem permesinan fleksibel, sistem penyimpanan dan pengambilan otomatis, sistem penanganan material otomatis seperti robot dan derek dan konveyor otomatis, penjadwalan terkomputerisasi dan pengendalian produksi. Ini juga dapat mengintegrasikan sistem bisnis melalui database umum. Dengan kata lain, ini melambangkan integrasi penuh dari proses dan operasi manajemen menggunakan teknologi informasi dan komunikasi.

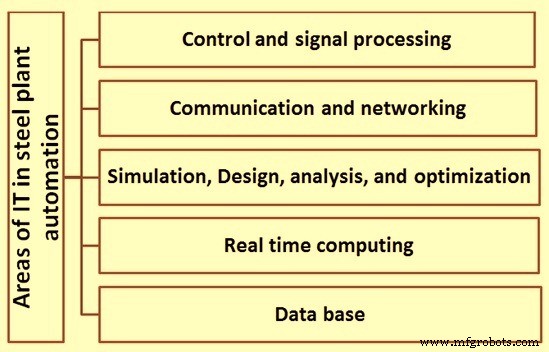

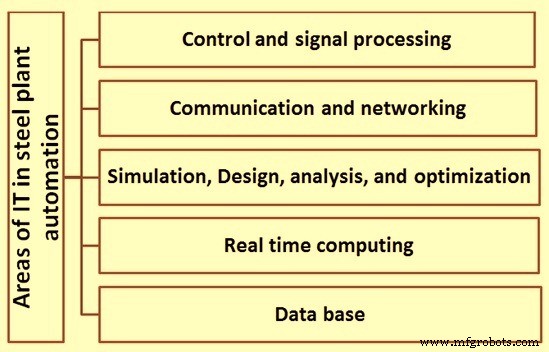

Otomatisasi pabrik baja memanfaatkan secara ekstensif "Teknologi Informasi" (TI). Gambar 1 di bawah menunjukkan beberapa area TI utama yang digunakan dalam konteks otomatisasi pabrik baja.

Gambar 1 Bidang TI dalam operasi pabrik baja

Namun, otomatisasi pabrik baja berbeda dari TI dalam pengertian berikut

- Otomasi pabrik baja juga melibatkan sejumlah besar teknologi perangkat keras, terkait dengan instrumentasi dan penginderaan, aktuasi dan penggerak, elektronik untuk pengkondisian sinyal, komunikasi dan tampilan, tertanam serta sistem komputasi yang berdiri sendiri, dll.

- Karena sistem otomasi pabrik baja semakin canggih dari hari ke hari dalam hal pengetahuan dan algoritme yang mereka gunakan, sistem tersebut mencakup area operasi yang lebih luas yang terdiri dari beberapa unit atau seluruh pabrik baja, dan mereka mengintegrasikan produksi dengan area lain fungsi pabrik baja, seperti, manajemen material, manajemen hubungan pelanggan, manajemen keuangan, manajemen kualitas produk, manajemen pengendalian biaya, dan manajemen penjualan, dll., penggunaan TI telah meningkat secara dramatis dalam otomatisasi pabrik baja.

Jika dibandingkan dengan industri padat karya, industri baja dapat terlihat sangat padat modal, sehingga peran dan aplikasi otomasi seringkali berbeda. Alih-alih otomatisasi lini produksi sepenuhnya otomatis digunakan secara luas untuk meningkatkan pengendalian proses, kualitas produk, dan tugas bantu otomatis seperti penanganan material. Fitur yang membedakan sistem otomasi pabrik baja adalah sebagai berikut.

- Sistem otomatisasi baja umumnya reaktif dalam arti menerima rangsangan dari lingkungannya di mana ia berfungsi dan pada gilirannya menghasilkan tanggapan yang merangsang lingkungannya. Secara alami, komponen penting dari sistem otomasi pabrik baja adalah antarmukanya dengan lingkungan.

- Sistem otomatisasi pabrik baja harus real-time. Artinya, perhitungan tidak hanya harus benar, tetapi juga harus tepat waktu. Hasil yang akurat, yang tidak tepat waktu, dapat kurang disukai daripada hasil yang kurang akurat yang dihasilkan tepat waktu. Oleh karena itu, sistem otomasi harus dirancang dengan pertimbangan eksplisit untuk memenuhi tenggat waktu komputasi.

- Sistem otomasi pabrik baja harus menjadi misi-kritis, dalam arti bahwa tidak berfungsinya komponen apa pun dari sistem otomasi dapat membawa konsekuensi bencana dalam hal hilangnya peralatan dan bahkan kerugian manusia. Oleh karena itu perawatan yang luar biasa diperlukan untuk dilakukan selama desain untuk membuatnya sempurna. Meskipun demikian, mekanisme yang rumit sering digunakan untuk memastikan bahwa setiap keadaan yang tidak terduga juga dapat ditangani dengan cara yang dapat diprediksi. Toleransi kesalahan terhadap keadaan darurat karena kesalahan perangkat keras dan perangkat lunak sering kali dibangun dalam sistem otomasi.

Tingkat otomatisasi

Ada lima tingkat otomatisasi yang umum digunakan dalam industri baja. Level-level ini diberikan di bawah ini.

- Level 0 – Di bawah level ini, praktis tidak ada otomatisasi dan setiap kontrol peralatan dan proses terdiri dari kontrol manual.

- Level 1 – Otomatisasi level I terbatas pada proses produksi. Ini termasuk kontrol peralatan dan proses produksi. Ini termasuk pengontrol digital khusus (DDC). Itu tidak termasuk jaringan. Otomatisasi level 1 menggunakan semakin banyak instrumen lapangan modern, I/O jarak jauh, bus lapangan, dan antarmuka grafis. Di berbagai toko celana baja, penggerak AC modern menyediakan alat baru untuk kontrol kecepatan dan torsi tingkat lanjut. Juga pemanfaatan hidrolika servo telah memberikan kemungkinan baru yang ditingkatkan untuk mengontrol produksi baja dalam jangkauan luas dari mesin pengecoran kontinu hingga manipulator kecil. Umumnya sistem kontrol level 1 saat ini mampu menangani sistem MIMO (multi input dan multi output) yang semakin kompleks dan sistem kaskade dengan akurasi yang lebih baik.

- Tingkat 2 – Tingkat otomatisasi ini mencakup kontrol pengawasan. Kontrol pengawasan menggabungkan penjadwalan produksi dan fungsi informasi manajemen dengan fungsi kontrol proses untuk membentuk sistem kontrol hierarkis. Ini juga mencakup model proses, penanganan material otomatis, pengaturan alat, pengepakan dan sistem bantu lainnya. Ini menggunakan model proses fisik untuk melengkapi kontrol level 1 yang memberikan nilai set yang dihitung ke kontrol proses level 1. Proses pemantauan dan diagnostik juga memainkan peran penting dalam sistem level 2. Dalam sistem besar, komputer terpisah mungkin diperlukan untuk menangani setiap level, tetapi dalam sistem kecil, dua atau lebih level operasional mungkin dipecah menjadi satu level komputer. Kontroler digital khusus pada level 1 tidak memerlukan campur tangan manusia karena tugas fungsionalnya sepenuhnya ditetapkan oleh desain sistem dan ini tidak berinteraksi dengan, on-line, oleh operator. Semua level lainnya memiliki antarmuka manusia seperti yang ditunjukkan. Sistem otomasi level 2 menawarkan dua kemampuan utama yaitu (i) kontrol optimal yang ketat dari setiap unit operasi pabrik berdasarkan tingkat produksi dan batasan yang ditetapkan oleh sistem perencanaan dan kontrol produksi (PPC) level 3 dengan memberikan titik setel operasi yang optimal ke proses manufaktur dengan kontrol ini yang bereaksi langsung terhadap keadaan darurat apa pun yang terjadi di unitnya sendiri, dan (ii) meningkatkan keandalan dan ketersediaan keseluruhan sistem kontrol total melalui deteksi kesalahan, toleransi kesalahan, redundansi, dan teknik lain yang berlaku yang dibangun ke dalam spesifikasi sistem dan operasi.

- Level 3 – Sistem otomatisasi level 3 berisi fitur pemantauan status penjadwalan dan pengiriman. Ini termasuk perencanaan produksi dan fungsi kontrol. Baik fungsi perencanaan produksi dan pengendalian produksi termasuk dalam level ini. Ini juga mencakup perencanaan pemeliharaan dan analisis data. Sistem ini merupakan sistem otomasi terintegrasi total. Dengan tingkat otomatisasi ini, operasi jarak jauh yang bertanggung jawab dapat melihat semua data. Perencanaan sumber daya perusahaan (ERP) adalah teknologi berbasis perangkat lunak populer yang terkait dengan otomatisasi level 3.

- Level 4 – Sama seperti kontrol level 3 tetapi di bawah kontrol level ini dimungkinkan oleh satelit dari area terpencil. Level 4 menghubungkan pesanan pelanggan dan material dan membuat alokasi kapasitas untuk produksi. Sistem ERP yang kompleks ini digunakan untuk mengelola tindak lanjut dan dokumentasi rantai pasokan pesanan yang lengkap.

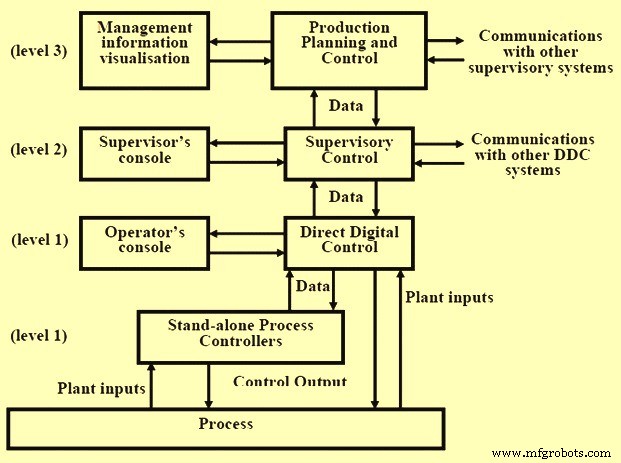

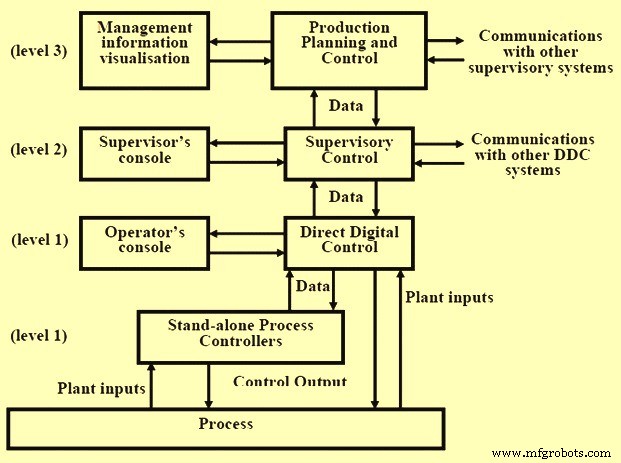

Gambar 2 menunjukkan hierarki fungsional sistem kontrol pada tingkat otomatisasi yang berbeda.

Gbr 2 Hirarki fungsional sistem kontrol pada tingkat otomatisasi yang berbeda

Sistem kontrol terdistribusi

Sistem kontrol terdistribusi (DCS) adalah platform teknologi yang mewujudkan otomatisasi level 1 dan level 2. Kontrol level 1 dan level 2 dapat dicapai secara normal melalui pengontrol logika yang dapat diprogram (PLC), sistem berbasis mikroprosesor, serta pengontrol yang dapat diprogram (PC) / stasiun kerja, sesuai kebutuhan. Di DCS, masing-masing sistem otomasi toko dibagi lagi sesuai dengan persyaratan fungsional dan mencakup fungsi kontrol loop terbuka dan loop tertutup dari bagian yang berbeda dari toko produksi.

Sistem kontrol terdistribusi telah berkembang pesat sejak pertengahan 1980-an dari pada dasarnya penggantian papan panel pada awal mereka menjadi informasi pabrik yang komprehensif, komputasi, dan jaringan kontrol yang sepenuhnya terintegrasi ke dalam arus utama operasi pabrik. Kemajuan ini sebagian didorong oleh revolusi teknologi dalam mikroprosesor dan teknologi perangkat lunak serta kebutuhan ekonomi.

DCS berbasis mikroprosesor memulai debutnya pada pertengahan 1970-an. Awalnya mereka dikandung sebagai pengganti fungsional untuk instrumentasi papan panel elektronik dan dikemas sesuai. Sistem awal menggunakan tampilan papan panel diskrit yang mirip dengan rekan instrumentasi elektroniknya. Sistem ini berkembang dengan cepat, menambahkan stasiun kerja berbasis video dan pengontrol bersama yang mampu mengekspresikan strategi pengaturan dan kontrol urutan berorientasi unit yang kompleks yang berisi sejumlah elemen fungsional, seperti PID (proportional-integral-derivative), lad / lag / totalizer, elemen waktu mati, pengatur waktu berlalu, sirkuit logika, dan kalkulator serba guna

Pada awal hingga pertengahan 1980-an, industri komputer pribadi menjadi matang ditandai dengan sistem operasi disk (DOS) PC IBM sebagai standar. Ini melahirkan industri perangkat lunak yang memberikan paket perangkat lunak murah berkualitas tinggi yang sarat fitur. Dengan ini, menjadi mungkin untuk mengembangkan paket alarm kontrol dan akuisisi data (SCADA) yang relatif murah untuk platform komputer pribadi dan mengintegrasikannya dengan paket perangkat lunak shrink wrap untuk keperluan umum ini, seperti spreadsheet, desktop publishing, atau manajemen database dan seseorang dapat memiliki alternatif yang sangat hemat biaya untuk DCS. Karena kinerja dan keterbatasan kesesuaian umum dari penawaran PC ini, pendekatan ini sebagian besar memiliki daya tarik dalam aplikasi nonkritis yang sensitif terhadap biaya dan di mana terdapat risiko keselamatan atau bahaya yang rendah. Konsep ini, bagaimanapun, menciptakan harapan dan visi masa depan, yaitu arsitektur terbuka.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.