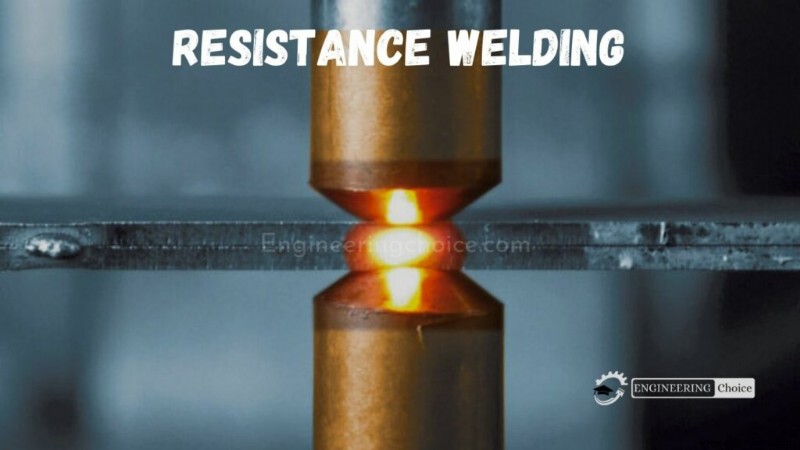

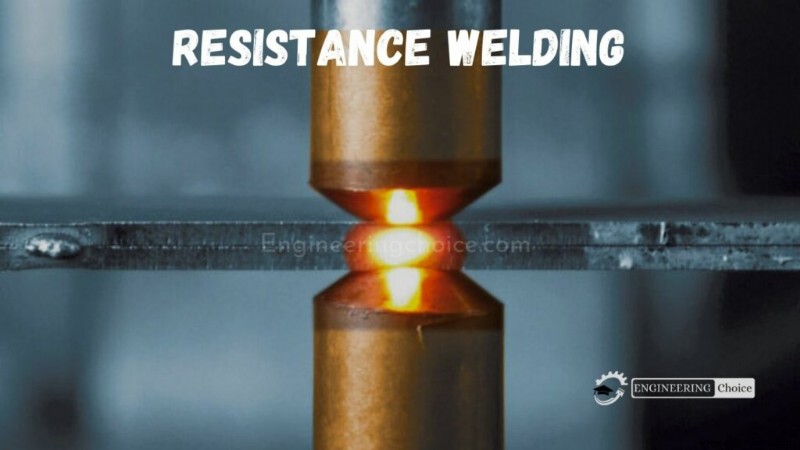

Apa itu Pengelasan Resistansi? - Jenis, Dan Cara Kerjanya

Apa itu Pengelasan Tahanan?

Pengelasan tahanan adalah penyambungan logam dengan memberikan tekanan dan arus yang mengalir dalam waktu yang lama melalui daerah logam yang akan disambung. Keuntungan utama dari pengelasan resistansi adalah tidak ada bahan lain yang diperlukan untuk membuat ikatan, yang membuat proses ini sangat hemat biaya.

Ada beberapa bentuk berbeda dari pengelasan resistansi (misalnya, spot dan seam, proyeksi, flash, dan pengelasan kesal) yang berbeda terutama berdasarkan jenis dan bentuk elektroda las yang digunakan untuk menerapkan tekanan dan menghantarkan arus.

Elektroda, biasanya dibuat dari paduan berbasis tembaga karena sifat konduktif yang unggul, didinginkan oleh air yang mengalir melalui rongga di dalam elektroda dan perkakas konduktif lainnya dari mesin las resistansi.

Mesin las resistansi dirancang dan dibuat untuk berbagai aplikasi otomotif, dirgantara, dan industri. Melalui otomatisasi, kerja alat berat ini sangat terkontrol dan dapat diulang, sehingga memungkinkan produsen untuk membuat staf produksi dengan mudah.

Bagaimana Cara Kerja Pengelasan Tahanan?

Pengelasan resistansi umumnya digunakan untuk menyatukan dua benda kerja logam biasa. Arus listrik dialirkan ke lembaran logam (atau benda kerja apa pun yang disambung) melalui elektroda las yang memberikan gaya pada lembaran.

Gaya ini kemudian diubah menjadi panas. Panas dihasilkan sehingga melelehkan logam pada titik di mana mereka bergabung dengan titik 'perlawanan' antara permukaan faying. Elektroda kemudian mengekstrak panas dari area las cair yang membentuk nugget las pada titik di mana ia membeku.

Sebuah gaya diterapkan sebelum, selama, dan setelah arus diterapkan, yang membatasi area kontak.

Jenis Pengelasan Tahanan

1. Pengelasan Titik dan Pengelasan Jahitan

Pengelasan Titik Tahanan, seperti semua Proses Pengelasan Tahanan, menciptakan lasan menggunakan panas yang dihasilkan oleh hambatan terhadap aliran arus pengelasan antara permukaan faying, serta gaya untuk mendorong benda kerja bersama-sama, diterapkan selama periode waktu tertentu.

Resistance Spot Welding menggunakan geometri muka elektroda las itu sendiri untuk memfokuskan arus pengelasan pada lokasi las yang diinginkan, serta menerapkan gaya pada benda kerja. Setelah resistensi yang cukup dihasilkan, material dipasang dan digabungkan, dan nugget las terbentuk.

Resistance Seam Welding adalah bagian dari Resistance Spot Welding menggunakan elektroda berbentuk roda untuk menyalurkan gaya dan arus pengelasan ke bagian-bagiannya. Perbedaannya adalah benda kerja berguling di antara elektroda berbentuk roda saat arus las diterapkan.

Bergantung pada pengaturan arus las dan waktu las tertentu, lasan yang dibuat mungkin tumpang tindih, membentuk lapisan las yang lengkap, atau mungkin hanya las titik individual pada interval yang ditentukan.

2. Pengelasan Proyeksi

Seperti Proses Pengelasan Tahanan lainnya, Pengelasan Proyeksi menggunakan panas yang dihasilkan oleh hambatan terhadap aliran arus pengelasan, serta gaya untuk mendorong benda kerja bersama-sama, diterapkan selama periode waktu tertentu.

Pengelasan Proyeksi melokalisasi lasan pada titik-titik yang telah ditentukan sebelumnya dengan menggunakan proyeksi, embossment, atau perpotongan, yang semuanya memfokuskan pembangkitan panas pada titik kontak. Setelah arus las menghasilkan resistensi yang cukup pada titik kontak, proyeksi runtuh, membentuk nugget las.

Proyeksi Padat sering digunakan saat mengelas pengencang ke bagian. Emboss sering digunakan saat menyambung bahan lembaran atau pelat. Contoh Pengelasan Proyeksi dengan menggunakan Material Intersections adalah cross wire welding.

Dalam hal ini, persimpangan kabel itu sendiri melokalisasi pembangkitan panas, dan karenanya resistensi. Kabel dipasang satu sama lain, membentuk nugget las dalam prosesnya.

3. Pengelasan Kilat

Seperti Proses Pengelasan Tahanan lainnya, Pengelasan Flash menggunakan panas yang dihasilkan oleh hambatan terhadap aliran arus pengelasan, serta gaya untuk mendorong benda kerja bersama-sama, diterapkan selama periode waktu tertentu. Flash Welding adalah Proses Pengelasan Resistansi yang menghasilkan resistansi menggunakan aksi flashing.

Tindakan ini dibuat menggunakan kerapatan arus yang sangat tinggi pada titik kontak yang sangat kecil di antara benda kerja. Pada titik yang telah ditentukan, setelah proses flashing dimulai, gaya diterapkan pada benda kerja, dan benda-benda tersebut dipindahkan bersama-sama dengan kecepatan yang terkendali. Gangguan cepat yang diciptakan oleh gaya ini mengeluarkan oksida dan kotoran dari lasan.

4. Pengelasan Kesal

Seperti Proses Pengelasan Tahanan lainnya, Pengelasan Kesal menggunakan panas yang dihasilkan oleh hambatan terhadap aliran arus pengelasan, serta gaya untuk mendorong benda kerja bersama-sama, diterapkan selama periode waktu tertentu.

Meskipun mirip dengan Flash Welding, pada Upset Welding benda kerja sudah saling bersentuhan satu sama lain, sehingga tidak terjadi flashing. Tekanan diterapkan sebelum arus dimulai, dan dipertahankan sampai proses selesai.

Aplikasi Pengelasan Tahanan

- Pengelasan resistansi digunakan dalam produksi massal untuk pengelasan lembaran logam, kawat dan tabung.

- Digunakan dalam pengelasan batangan, kotak, kaleng, batang, pipa, dan rangka logam dari bahan tahan sedang dan tinggi seperti baja, baja tahan karat, dan perunggu silikon yang mudah dilas.

- Digunakan untuk mengelas pesawat dan suku cadang mobil

- Digunakan untuk membuat alat pemotong.

- Digunakan untuk membuat tangki bahan bakar mobil, traktor, dll.

- Digunakan untuk membuat kain kawat, kisi-kisi, panggangan, las mesh, wadah dll.

Keuntungan Pengelasan Tahanan

- Logam sejenis dan berbeda dapat dilas

- Sangat otomatis

- Efisien dengan tingkat produksi tinggi dan tingkat pengelasan tinggi

- Hemat biaya

- Ramah lingkungan, menghasilkan sedikit limbah atau polusi

- Tidak perlu logam pengisi atau bahan asing seperti batang, fluks, gas inert, oksigen, atau asetilena

Kerugian Pengelasan Tahanan

- Mesin yang rumit dan seringkali berbiaya tinggi Mesin las tahan biasanya membutuhkan personel yang terlatih secara teknis tingkat tinggi untuk digunakan

- Ketebalan benda kerja seringkali terbatas

- Kurang efisien untuk bahan konduktif tinggi

- Dibutuhkan daya listrik yang tinggi