Jenis Pengecoran di Manufaktur

Pada artikel ini kita akan belajar tentang jenis casting yang digunakan dalam industri manufaktur. Pengecoran adalah proses manufaktur utama yang banyak digunakan di industri berat. Sebagian besar komponen seperti casing luar turbin, tempat tidur bubut, casing katup, bilah turbin hidro, roda Pelton, pelari Francis dan banyak bagian lain dari mesin utama dibuat dengan pengecoran. Produk cor memiliki kekuatan yang rendah dibandingkan dengan penempaan, tetapi setiap bagian yang sulit dapat dicetak dengan teknologi ini.

Jenis Casting:

Pengecoran banyak digunakan, berbagai bentuk dan bahan dapat dicetak dengannya. Ada berbagai metode pengecoran yang tersedia yang digunakan untuk berbagai bentuk dan bahan. Casting memiliki jenis berikut.

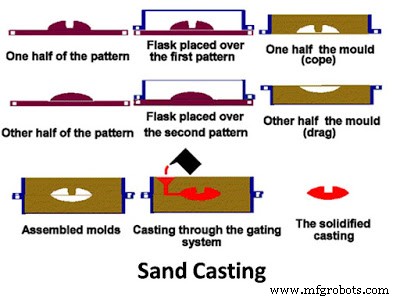

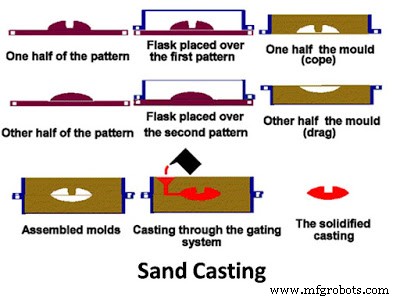

Pengecoran Pasir:

Ini banyak digunakan untuk casting proses yang berbeda. Pasir mudah didapat dan memiliki sifat refektori yang tinggi sehingga digunakan dalam pengecoran. Itu dilakukan dengan langkah-langkah berikut.

- Desain dibuat dengan menggunakan software atau manual.

- Sebuah pola kayu dibuat di toko pola. Umumnya pola dibuat menjadi dua bagian dan dapat ditingkatkan sesuai dengan kerumitannya.

- Pola ditempatkan ke dalam labu dan campuran pasir dan tanah liat dengan air dituangkan ke dalamnya. Sistem runner, riser, core, gating juga cocok di dalamnya.

- Bila cetakan menjadi keras, pola dikeluarkan dari cetakan dan logam cair dituangkan ke dalamnya.

- Logam dibiarkan mengeras ke dalam casting.

- Setelah solidifikasi, cast dikeluarkan dari casting dan dikirim ke bengkel mesin untuk dikerjakan.

Pengecoran pasir digunakan untuk semua logam dan dengan biaya rendah. Keuntungan lainnya adalah dapat digunakan untuk bentuk yang sangat kompleks. Ini memberikan permukaan akhir yang buruk.

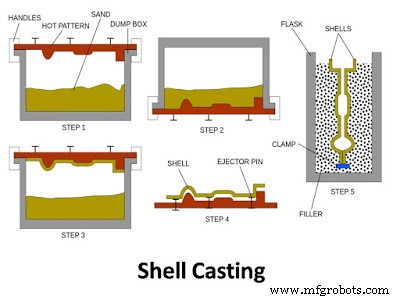

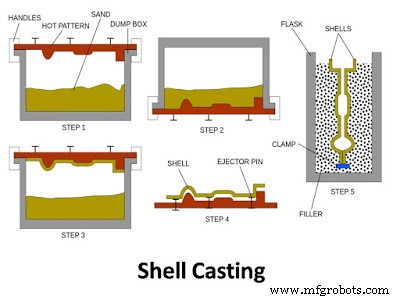

Pengecoran Shell:

Ini adalah metode pengecoran lain dan digunakan untuk melemparkan bagian tipis seperti bilah turbin dll. Pengecoran ini berbeda dengan pengecoran pasir. Pola logam digunakan dalam jenis pengecoran ini. Ini terdiri dari langkah-langkah berikut.

- Pertama, pola logam dicetak. Logam yang digunakan untuk pengecoran umumnya aluminium atau besi tuang

- Pola dipanaskan hingga 250 derajat dan dimasukkan ke dalam labu.

- Labu diisi dengan campuran resin pasir. Resin akan mengeras segera setelah kontak gerbang dengan pola yang dipanaskan.

- Setelah pasir mengeraskan pola dan pasir ekstra dikeluarkan. Sekarang cangkang rongga dibuat. Cangkang ini dipanaskan lebih lanjut ke dalam pembakar yang memungkinkan ikatan yang tepat.

- Logam dituangkan ke dalam cangkang dan dibiarkan mengeras.

- Setelah pemadatan, cor dikeluarkan dari cangkang dan dikirim untuk pemesinan.

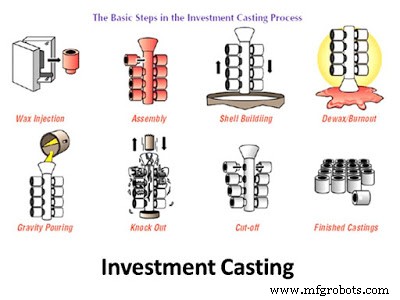

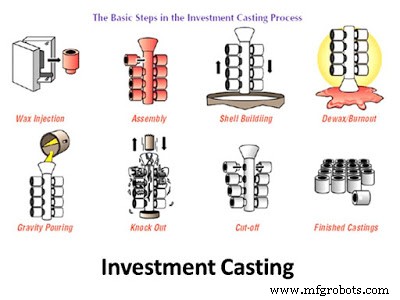

Pengecoran Investasi:

Dalam jenis proses ini, pola lilin digunakan. Pola ini pertama kali dibuat dengan lilin yang dicelupkan ke dalam bahan ruang makan. Bahan ruang makan ini membuat bentuk di luar pola lilin. Setelah itu cetakan dipanaskan yang memungkinkan waxing keluar dari cetakan. Sekarang logam cair dituangkan ke dalam rongga yang dibentuk olehnya dan memungkinkan pengerasan. Gips dikeluarkan setelah pemadatan cor yang tepat dan dikirim untuk pemesinan. Keuntungan utama dari proses ini adalah akurasi dan permukaan akhir yang sangat tinggi dapat diperoleh dengannya. Ini digunakan untuk bentuk kompleks dan produksi batch.

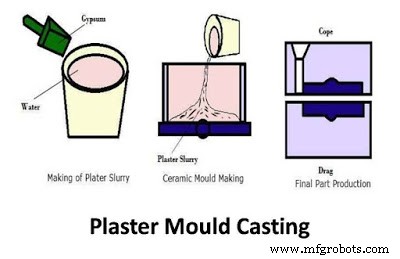

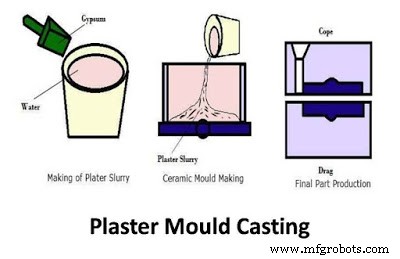

Pengecoran Cetakan Plester:

Metode ini menggunakan cetakan plester untuk pengecoran. Cetakan plester pertama dibuat menggunakan pola. Setelah pola dihilangkan, cetakan plester dibiarkan mengering dalam oven. Setelah kering, logam cair dituangkan ke dalamnya dan biarkan mengeras. Setelah pemadatan selesai, cor adalah pasir ke bengkel mesin. Sebagian besar seng dan aluminium digunakan sebagai logam cair. Pengecoran ini digunakan untuk membuat prototipe.

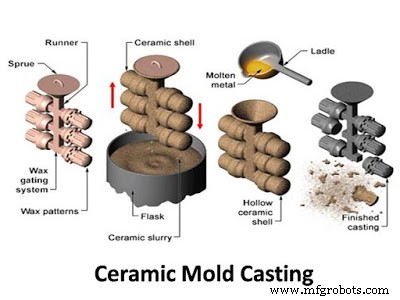

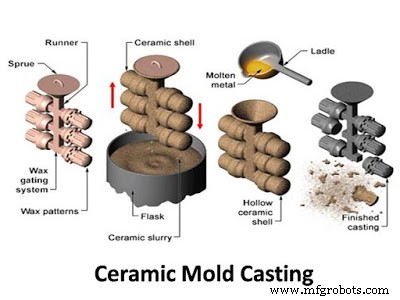

Pengecoran Cetakan Keramik

Pengecoran cetakan keramik sama dengan pengecoran investasi tetapi tidak menggunakan pola lilin. Bubur keramik dan pengikat cair dituangkan pada pola yang mudah dipadatkan. Tidak ada pola lilin yang digunakan sehingga tidak ada batasan ukuran pengecoran. Jenis casting ini terutama digunakan untuk melemparkan komponen berat seperti badan katup, peralatan militer, dll.

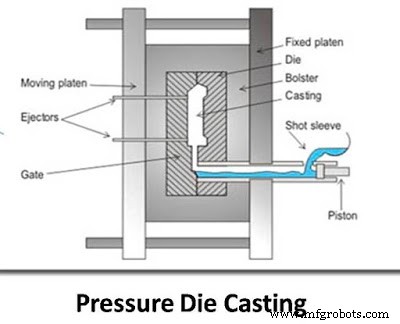

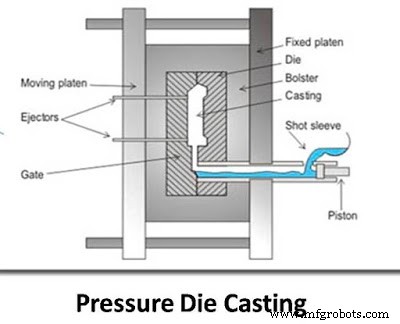

Tekanan Dies Casting:

Pengecoran ini sebagian besar digunakan untuk melemparkan aluminium, timah, dll. Dalam pengecoran ini, logam cair dipompa dengan tekanan tinggi ke dalam cetakan logam dan dibiarkan mengeras. Logam dibiarkan memadat di sana dan keluar setelah pemadatan. Die digunakan lagi untuk coran berikutnya. Sangat cocok untuk produksi batch pengecoran logam dengan titik leleh rendah. Ini tidak cocok untuk logam suhu leleh tinggi. Biaya perkakas juga tinggi.

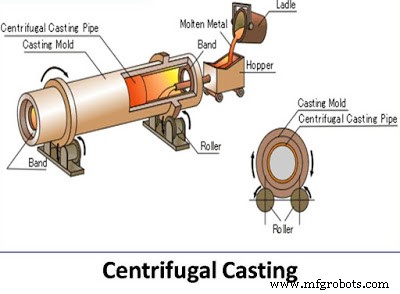

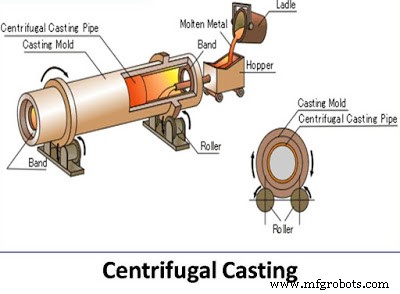

Casting Sentrifugal:

Ini adalah salah satu proses pengecoran yang paling cocok untuk pengecoran komponen silinder simetris. Dalam proses ini logam cair dituangkan di tengah mati berputar. Mati berputar dan gaya sentrifugal bekerja pada logam cair yang memaksanya ke arah keliling. Ini digunakan untuk membuat bentuk berongga. Kotoran ringan berkokok di dekat pusat yang dihilangkan oleh mesin. Proses ini menghilangkan penggunaan untuk sistem inti dan gating. Pengecoran jenis ini digunakan untuk membuat pipa dll.

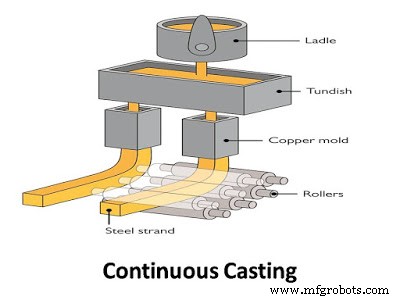

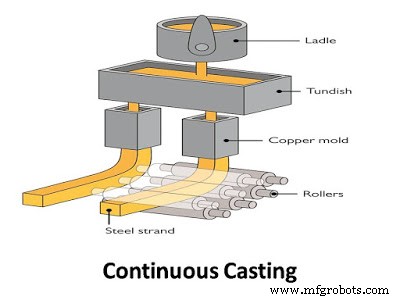

Transmisi Berkelanjutan:

Ini adalah proses casting yang berbeda yang digunakan untuk membuat cor terus menerus. Dalam proses ini kami tidak menggunakan cetakan atau coping dan drag. Beda prinsipnya. Dalam proses ini logam cair dituangkan ke tempat sampah yang terhubung ke pipa tembaga. Pipa tembaga dikelilingi oleh pendingin air. Logam langsung atau segera didinginkan setelah mengalir melalui pipa. Produk casting keluar dari sisi lain. Proses ini terus berjalan dan logam cair terus mengalir ke dalamnya. Ini digunakan untuk membuat balok sederhana berbentuk persegi atau lainnya yang selanjutnya digunakan untuk penggulungan atau proses lainnya.

Ini semua adalah jenis utama casting. Jika Anda memiliki keraguan tentang artikel ini, tanyakan dengan berkomentar. Jika Anda menyukai artikel ini, jangan lupa untuk membagikannya di jejaring sosial. Berlangganan situs web kami untuk artikel yang lebih informatif. Terima kasih telah membacanya.